جدید

جدیدفرومولیبدن (Fe-Mo)

فرومولیبدن چیست؟

فرومولیبدن آلیاژی از آهن و مولیبدن است که معمولا بین 55 تا 75 درصد وزنی مولیبدن دارد. کاربرد اصلی این آلیاژ تامین عنصر مولیبدن در فولاد و افزایش سختی آن است. این آلیاژ به طور گسترده ای در تولید قطعات فولادی کم آلیاژ و استحکام بالا که قابلیت تحمل حرارت در دماهای بالا را دارند، مورد استفاده قرار می گیرد.

مولیبدن عنصر آلیاژی کاربیدزایی است. بنابراین فرومولیبدن از جمله فروآلیاژهای سخت کننده فولادهای آلیاژی عملیات حرارتی پذیر محسوب می شود. لازم به ذکر است عنصر مولیبدن مانع از خوردگی فولادهای زنگ نزن می شود و هنگامی که با آهن مخلوط شود، باعث تقویت و افزایش سختی فاز آستینت نیز می گردد.

غلظت مولیبدن در انواع فولاد

تاثیرات فرومولیبدن بر فولاد و ابزار

- در صورت اضافه شدن فرومولیبدن به فولادهای زنگ نزن آستنیتی و دوفازی، مقاومت در برابر خوردگی مخصوصاً در مقابل انواع کلریدها و مواد شیمیایی حاوی گوگرد افزایش می یابد. همچنین قابلیت جوش پذیری فولاد نیز بهبود می یابد.

- افزودن فرومولیبدن به فولادهای کم آلیاژ، سختی و مقاومت در برابر دماهای بالا را افزایش می دهد. اما اگر به فولادهای کروم دار اضافه شود، تمایل این فولادها به عملیات حرارتی را به شدت کاهش می دهد.

- فرومولیبدن پس از حل شدن در آهن آلفا و گاما، در حضور کربن، کاربیدهایی با فرمول های پیچیده FeMo6C، Fe21Mo2C6 و Mo2C را تشکیل می دهد.

- اثر کاربیدزایی عنصر مولیبدن، سبب می شود فولادهای حاوی این عنصر معمولا نقطه سخت شدن ثانویه را تجربه کنند.

- فولادهای حاوی مولیبدن، در برابر ترک های هیدروژنی (Hydrogen Cracking) مقاوم هستند.

- از نظر تأثیرگذاری بر منحنی TTT (دما-زمان-تحول)، مولیبدن مانند کروم عمل می کند. افزودن مولیبدن تا 0.5 درصد در مهار تشکیل پرلیت و رشد بینیت مؤثر است.

- مولیبدن با افزایش فشار در شبکه کریستالی، انرژی لازم برای انحلال اتم های جدید آهن را زیاد می کند.

فرومولیبدن به چه روشی تولید می شود؟

فرایند تولید فرو مولیبدن را در سه مرحله کلی می توانیم خلاصه کنیم:

تامین مواد اولیه مورد نیاز

مواد اولیه اصلی برای تولید فرومولیبدن، کنسانتره یا سولفور مولیبدن، اکسید مولیبدن (MoO3)، اکسید آهن، قراضه آهن و فولاد مذاب هستند. علاوه بر این مواد، آهک و فلورسپار نیز به عنوان فلاکس مورد استفاده قرار می گیرند. زغال سنگ، فرو سیلیس (Fe-Si) و مقداری آلومینیوم نیز بسته به فرایند تولید، به عنوان مواد احیایی به ترکیب اضافه می شوند.

انتخاب عامل احیای مناسب

انرژی آزاد گیبس آلومینیوم از سیلیکون بیشتر است. از این رو فروسیلیس عامل احیایی بهینه ای برای اطمینان از شرایط فرایندی ایمن است. با این حال، برای به دست آوردن تعادل گرمایی مورد نیاز برای واکنش، لازم است مقدار کمی از آلومینیوم نیز استفاده شود.

تولید فرومولیبدن از اکسید مولیبدن

ابتدا مواد اولیه به محل کارخانه حمل می شوند. در فرایندهایی که در ابتدا اکسید مولیبدن موجود نباشد، کنسانتره یا سولفور مولیبدن به اکسید مولیبدن تبدیل می شود. سپس اکسید حاصله را در کوره الکتریکی با زغال و آهن و بقیۀ مواد مذکور احیاء می کنند و فرو مولیبدن به دست می آید. در پایان نیز این محصول پس از نمونه برداری و آزمایشات کنترل کیفیت، بسته بندی و روانه بازار می گردد.

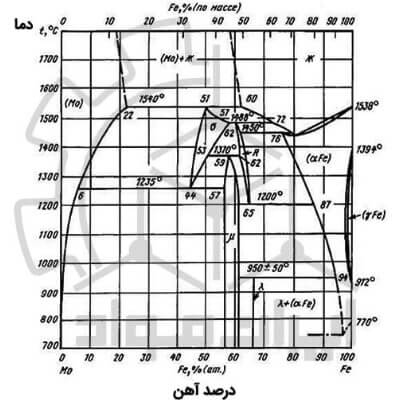

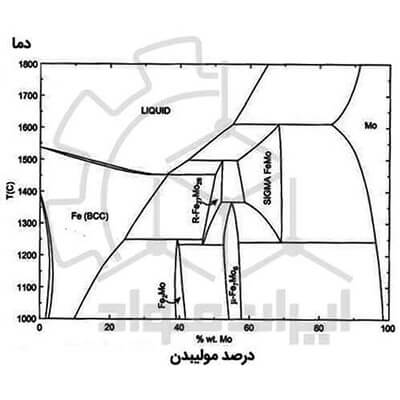

دیاگرام فازی آلیاژ فرو مولیبدن

کاربردهای فرومولیبدن

همان طور که در قسمت قبل اشاره کردیم، مولیبدن موجود در این فروآلیاژ سبب کاهش نرمی فولاد در دماهای بالا می شود. بنابراین در تولید فولادهای به کار رفته در دیگ های بخار و مخازن تحت فشار و گریدهای مختلفی از فولادهای پر سرعت و سایر ابزارها از فرو مولیبدن استفاده می شود. این آلیاژ در فرایند تولید اکثر سوپرآلیاژهای مولیبدن دار نیز حضور دارد.

فرومولیبدن یک افزودنی مهم برای فرآیند تولید فلزات آمورف است و خواص مطلوبی به آلیاژ جدید حاصل می دهد. مقاومت به خوردگی و جوش پذیری حاصل از به کارگیری این آلیاژ، آن را مناسب برای تولید انواع لایه های محافظ نسبت به دیگر فلزات می سازد. امروزه فولادهای ضد اسید ساخته شده از فرومولیبدن در صنایع فلزی مانند خودروسازی و هواپیماسازی کاربردهای زیادی دارند.

افزودن فرو مولیبدن به فولادهای ریختگی باعث ریز دانه شدن فولاد و افزایش نقطه تسلیم می شود. از این رو فولادهای ساختمانی نیز از این آلیاژ بهره می برند. به طور کلی می توان گفت عمده کاربرد این آلیاژ در ریخته گری فلزات آهنی است.

وضعیت تولید کنندگان فرومولیبدن در ایران

سید محسن محسن زاده مدیرعامل شرکت آریا مولیبدن کسری در مصاحبه ای که در اسفندماه 98 انجام داده است، عنوان نموده که تولید فرو مولیبدن در ایران وضعیت مناسبی ندارد. به عقیده او وضعیت تولیدکنندگان فرومولیبدن در کشور به صورتی است که اگر وزارت صمت و نهادهایی مثل شرکت ملی مس هرچه زودتر اقدامی در این حوزه نکنند، ممکن است تا اواسط سال 99، این صنعت بهطور کامل در کشور نابود شود.

این یعنی ۱۸ تا ۲۰ شرکتی که مجوز خود را از طریق همین وزارتخانه دریافت کرده اند، با تمام تلاش هایی که انجام داده اند، به تاریخ خواهند پیوست! به عقیده محسن زاده، از مهمترین دلایل زیان بخش بودن این صنعت، تغییرات قیمت آن در عرصه جهانی است. بر حسب انتظار این تغییرات، نوسانات قیمت در داخل کشور را نیز به همراه داشته است.

بر اساس آمار ثبت شده تا اسفند 98 حدود ۲۰ کارخانه تولید فرو مولیبدن و اکسید مولیبدن در کشور وجود دارند. اما بسیاری از این کارخانه ها امروز رو به تعطیلی قرار دارند و فعالیت تولیدی انجام نمی دهند.

ریخته گری چیست؟ انواع و روش های ریخته گری

ریخته گری (casting) یکی از فرآیند های تولید است که طی آن یک ماده مذاب درون یک قا...راهنمای خرید فرومولیبدن

بازار مصرف این محصول با توجه به افزایش ظرفیت تولید کارخانجات فولادسازی در کشور و نیاز مبرم این صنایع به فرومولیبدن، بازار جذاب و رو به رشدی خواهد بود.

محصولات فرو مولیبدن موجود در بازار بیشتر به صورت وارداتی از کشورهای شناخته شده در این صنعت مانند چین، شیلی و روسیه است. محصولات داخلی نیز موجود است که برای آگاهی از کیفیت آن حتما لازم است با افراد با تجربه در این زمینه مشورت کنید.

آلیاژ فرومولیبدن معمولا به صورت بریکت کوچک و یا پودر ریز تولید و عرضه می شود. این محصول در هر دو شکل، در بسته بندی کیسه ای و یا بشکه های فلزی برای حمل و نقل عرضه می شود.

قیمت فرومولیبدن و به طور کل بقیه جرم های کوبیدنی بستگی به گرید و خلوص این محصولات دارد. بنابراین برای خرید فرومولیبدن بهتر است با مراجعه به جدول زیر، قبل از هرچیز، خلوص مورد نیاز خود را مشخص کنید. سپس از قیمت هر گرید در بازار روز فلزات آگاهی حاصل کنید.

دیدگاه کاربران