جدید

جدیدسنگ آهن هماتیت برای فولادسازی بهتر است یا مگنتیت؟

هماتیت (Fe₂O₃) و مگنتیت (Fe₃O₄) بیش از ۹۸٪ ذخایر جهانی سنگ آهن را تشکیل میدهند و از نظر صنعتی مهمترین کانیهای آهن محسوب میشوند. با این حال، کانیهای دیگری نیز وجود دارند که در شرایط خاص یا به صورت ذخایر جانبی بهعنوان سنگآهن استخراج میشوند:

- گوتیت (Goethite – FeO(OH)): کانی هیدروکسیدی آهن، معمولاً در نواحی گرمسیری و ذخایر برزیل و استرالیا یافت میشود. عیار آهن آن کمتر از هماتیت است (حدود 62–63٪).

- لیمونیت (Limonite – FeO(OH)·nH₂O): کانی آهن آبدار که بیشتر در کانسارهای ثانویه و مناطق هوازده تشکیل میشود. به دلیل درصد بالای آب تبلور، کمتر در فولادسازی استفاده میشود.

- وستیت (Wüstite – FeO): در طبیعت پایدار نیست و بیشتر به صورت فاز میانی در کورههای احیا یا سربارهها دیده میشود.

- سیدریت (Siderite – FeCO₃): سنگآهن کربناته با عیار پایین (حدود 48٪ Fe)، معمولاً به دلیل ناخالصی بالا کمتر برای تولید فولاد بهصرفه است.

- مارتیـت (Martite): هماتیت ثانویه که از اکسایش مگنتیت در شرایط سطحی تشکیل شده و در بعضی ذخایر ایران نیز دیده میشود.

با وجود این تنوع، در صنعت فولاد بیشتر تمرکز بر هماتیت و مگنتیت است، زیرا این دو کانی هم از نظر فراوانی و هم از نظر قابلیت فرآوری، بیشترین اهمیت را دارند.

شاید علاقمند باشید: مراحل فرآوری سنگ آهن

این مقاله با بررسی علمی این دو کانی از منظر ترکیب شیمیایی، خواص فیزیکی، انرژی مصرفی، فرایند احیا و استانداردهای کیفی، به این پرسش پاسخ میدهد که کدام نوع سنگ آهن برای فولادسازی مناسبتر است و چه شرایطی انتخاب هر یک را تعیین میکند.

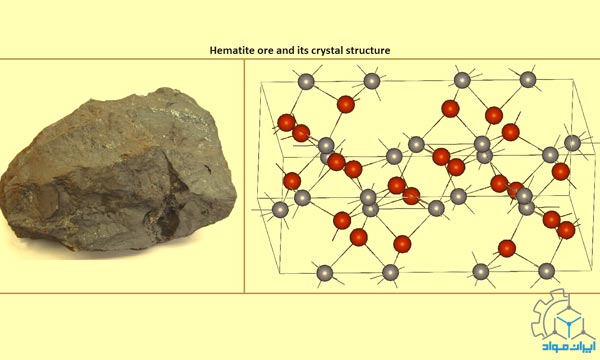

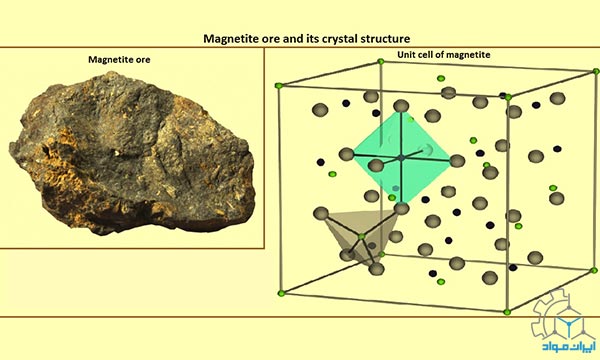

تفاوتهای معدنی و ساختاری هماتیت و مگنتیت

هماتیت و مگنتیت از نظر ساختار کریستالی، خواص فیزیکی و رفتار در فرایندهای استخراج و فرآوری تفاوتهای قابلتوجهی دارند که در جدول زیر خلاصه شده است:

| ویژگی | هماتیت (Hematite) | مگنتیت (Magnetite) |

| فرمول شیمیایی | Fe₂O₃ | Fe₃O₄ |

| درصد تئوری آهن | ~69.9% | ~72.4% |

| ساختار بلوری | هگزاگونال (R-3c) | مکعبی اسپینل معکوس (Fd̅3m) |

| سختی موس | 5– 6 | 5.5 – 6.5 |

| چگالی نسبی | ~5.26 g/cm³ | ~5.18 g/cm³ |

| رنگ | قرمز، قهوهای | سیاه فلزی |

| خواص مغناطیسی | پارامغناطیس (ضعیف) | فرومغناطیس (قوی) |

| رفتار حرارتی | پایدار در دمای بالا | مستعد تبدیل به هماتیت در دمای بالا |

| پایداری شیمیایی | بیشتر در شرایط اکسیدکننده | کمتر در برابر اکسایش |

نکات کلیدی:

- مگنتیت به دلیل حضور هر دو یون Fe²⁺ و Fe³⁺ در ساختار اسپینل معکوس، خاصیت فرومغناطیسی قوی دارد و بهراحتی با روشهای جداسازی مغناطیسی (مانند Magnetic Separation) فرآوری میشود

- هماتیت فقط دارای یون Fe³⁺ است و رفتار پارامغناطیسی دارد؛ به این معنی که تنها در حضور میدان مغناطیسی ضعیفی جذب میشود و پس از حذف میدان، خاصیت مغناطیسی ندارد. بنابراین برای فرآوری به روشهای پیچیدهتری مثل فلوتاسیون یا جداسازی گرانشی نیاز دارد.

- هماتیت در محیطهای اکسیدکننده سطحی (مثل ذخایر استرالیا و ایران) و مگنتیت در شرایط احیایی عمیقتر (مثل سنگهای آذرین) تشکیل میشود.

ترکیب شیمیایی و عیار آهن در هماتیت و مگنتیت

ترکیب شیمیایی سنگآهن نقش تعیینکنندهای در کیفیت فولاد نهایی، میزان انرژی مصرفی و رفتار سرباره دارد. در این میان، عیار آهن (Fe) و ترکیبات همراه (مانند سیلیس، آلومینا، فسفر، گوگرد و تیتانیا) دو شاخص اصلی هستند که قابلیت استفادهی سنگآهن را مشخص میکنند.

عیار آهن (Fe):

عیار تئوری آهن در مگنتیت (Fe₃O₄) برابر با 72.4٪ است که بالاتر از هماتیت (Fe₂O₃) با عیار 69.9٪ محسوب میشود. با این حال، در شرایط طبیعی به دلیل حضور ناخالصیهایی مانند سیلیس (SiO₂) و تیتانیا (TiO₂)، ذخایر مگنتیتی غالباً عیار پایینی دارند و در محدودهٔ 20 تا 40 درصد آهن قرار میگیرند. تنها در برخی ذخایر خاص مانند معدن Kiruna در سوئد، عیار مگنتیت میتواند به 60 تا 70 درصد نیز برسد. از اینرو، بهرهبرداری اقتصادی از مگنتیت در اکثر موارد نیازمند فرایندهای پیشرفتهٔ جدایش مغناطیسی و فلوتاسیون است تا به کنسانترههایی با عیار 65 تا 70 درصد آهن ارتقا یابد.

در مقابل، هماتیت با عیار تئوری 69.9٪ در بسیاری از ذخایر سطحی مانند استرالیا و برزیل بهصورت high-grade ore یافت میشود. این ذخایر طبیعی معمولاً دارای عیاری در محدودهٔ 55 تا 65 درصد آهن هستند و به دلیل خلوص نسبی بیشتر و تشکیل در محیطهای اکسیدکننده، غالباً نیاز کمتری به فرآوری دارند. همین ویژگی باعث شده است که سنگآهن هماتیتی پرعیار بهعنوان خوراک مستقیم کوره بلند (Direct Shipping Ore – DSO) در مقیاس وسیع به کار گرفته شود.

| ترکیب همراه | تأثیر در فرایند فولادسازی | دامنه معمول در هماتیت | دامنه معمول در مگنتیت |

| SiO₂ (سیلیس) | افزایش حجم و ویسکوزیته سرباره، نیاز به کمکذوب (Flux) | 2–6٪ | <2٪ |

| Al₂O₃ (آلومینا) | افزایش ویسکوزیته سرباره و سایش نسوزها | 0.5–2٪ | <1٪ |

| P (فسفر) | تردی سرد ، کاهش شکلپذیری فولاد | متغیر (بسته به معدن) | معمولاً پایین |

| S (گوگرد) | ایجاد ترک گرم و سولفیدهای ناخواسته | معمولاً پایین | پایین |

| TiO₂ (تیتانیا) | افزایش پسماند در سرباره و کاهش بازدهی | متغیر (بسته به معدن) | پایین تا متوسط |

توضیحات تکمیلی:

- سیلیس و آلومینا: غلظت بالای این ترکیبات در هماتیت، منجر به سرباره اسیدی میشود و برای کنترل قلیائیت (Basicity = CaO/SiO₂) نیاز مصرف بیشتر آهک دارد و همچنین نیاز به پیشفرآوری شدیدتر (مثل شستوشو یا فلوتاسیون) را افزایش میدهد.

- فسفر و گوگرد: فسفر در برخی ذخایر هماتیت (مثل برخی معادن ایران) میتواند بالا باشد و به تردی سرد فولاد منجر شود، در حالی که مگنتیت در بسیاری از موارد فسفر کمتری دارد، اما این به شدت به مشخصات معدن وابسته است (مثلاً مگنتیتهای آذرین ممکن است TiO₂ بالاتری داشته باشند که چالشهایی ایجاد میکند). بر اساس استاندارد ASTM A751-21 (روشهای آنالیز شیمیایی محصولات فولادی)، مقدار فسفر در فولاد باید کمتر از 0.04% و گوگرد کمتر از 0.05% باشد تا از تردی سرد و ترک گرم جلوگیری شود. برای آنالیز فسفر در سنگآهن، استانداردهای ASTM E1070-17 (طیفسنجی فسفو-مولیبدن-آبی) و ISO 9516-1:2019 و برای تحلیل آهن کل، استاندارد ASTM E246-10 استفاده میشوند.

- مگنتیت: به دلیل خواص مغناطیسی، امکان تولید کنسانترههای با عیار بالا (65–70٪ آهن) را فراهم میکند که با استاندارد ASTM E877-13 (روش نمونهبرداری و آنالیز شیمیایی سنگآهن) ارزیابی میشود. این ویژگی مگنتیت را به گزینهای مناسب برای فرایندهای احیای مستقیم (DRI) و فناوریهای نوین مانند H₂-DRI تبدیل میکند.

- هماتیت: به دلیل دسترسی به ذخایر با عیار بالا و فرآوری سادهتر، اغلب در کورههای بلند ترجیح داده میشود. با این حال، وجود ناخالصیهایی مانند فسفر در برخی معادن هماتیت میتواند چالشهایی در تولید فولادهای با کیفیت بالا ایجاد کند.

تفاوت در مصرف انرژی و رفتار احیایی

احیاپذیری سنگ آهن یکی از مهمترین عوامل تعیینکننده در انتخاب نوع خوراک برای فولادسازی است. این ویژگی به ترکیب شیمیایی کانه، ساختار بلوری و ریزساختار ذرات وابسته است و از طریق آن میتوان بر میزان انرژی مصرفی، سرعت واکنش و کیفیت محصول نهایی اثر گذاشت. بررسی رفتار احیایی هماتیت و مگنتیت نشان میدهد که هر یک از این دو کانی مزایا و محدودیتهای خاص خود را دارند.

در مراحل احیای اکسیدهای آهن، هماتیت (Fe₂O₃) ابتدا به مگنتیت (Fe₃O₄) تبدیل میشود. این تغییر فاز با انبساط حجمی همراه است که به ایجاد ترکها و تخلخلهای تازه در ذرات منجر میشود و سطح تماس بیشتری را برای نفوذ گازهای احیاکننده فراهم میآورد. در نتیجه، فرایند کاهش در این مرحله نسبتاً سریع انجام میگیرد. با ادامه واکنش، مگنتیت به وستیت (FeO) و سپس به آهن فلزی احیا میشود. این بخش از فرایند، برخلاف مرحله نخست، معمولاً با تشکیل لایهای از آهن متراکم بر روی سطح ذرات همراه است که میتواند نفوذ گاز را محدود کند و سرعت احیا را کاهش دهد، بهویژه اگر شرایط فرایندی (مانند دما و ترکیب گاز) برای ایجاد ترک در این لایه بهینه نباشد.

از دیدگاه مصرف انرژی، هماتیت به دلیل تخلخل بالاتر و ساختار بلوری که امکان نفوذ بهتر گازهای احیاکننده را فراهم میکند، معمولاً احیاپذیری بهتری نسبت به مگنتیت دارد و در فرایندهای کوره بلند و احیای مستقیم (DRI) اغلب ترجیح داده میشود. با این حال، مگنتیت به دلیل وجود یونهای Fe²⁺ در ساختار، در فرایندهای نوین مانند احیای مستقیم با هیدروژن (H₂-DRI) میتواند عملکرد بهتری داشته باشد، زیرا ساختار آن در این شرایط ترکهای بیشتری ایجاد میکند که نفوذ گاز را تسهیل میدهد. بر اساس دادههای صنعتی، مصرف انرژی در فرایندهای احیای مستقیم برای هر دو کانی در محدوده تقریبی 9–11 گیگاژول به ازای هر تن آهن است و مصرف کک در کوره بلند معمولاً بین 350–450 کیلوگرم به ازای هر تن چدن مذاب قرار دارد. این مقادیر به شدت به شرایط فرایندی، نوع گندله و کیفیت خوراک وابسته است و تفاوت قابلتوجهی بین هماتیت و مگنتیت در فرایندهای سنتی مشاهده نمیشود.

از منظر ریزساختاری، احیای هماتیت معمولاً به ایجاد محصولی متخلخل و شکننده منجر میشود که نفوذ گاز را تسهیل میکند، اما ممکن است استحکام مکانیکی ذرات را کاهش دهد. در مقابل، احیای مگنتیت اغلب با تشکیل آهنی یکنواختتر همراه است، اما در صورت شکلگیری لایه فشرده آهن، نرخ واکنش ممکن است موقتاً کاهش یابد. مدیریت این پدیده با کنترل دقیق دما، ترکیب گاز احیاکننده و طراحی مناسب گندله امکانپذیر است.

در مجموع، هماتیت به دلیل احیاپذیری بالاتر و فراوانی ذخایر، گزینهای مناسب برای فرایندهای سنتی کوره بلند و برخی واحدهای DRI است. مگنتیت، با وجود احیاپذیری کمتر در شرایط سنتی، به دلیل امکان تولید کنسانترههای پرعیار و عملکرد بهتر در فناوریهای نوین مانند H₂-DRI، از دیدگاه زیستمحیطی و اقتصادی در فرایندهای آیندهنگر اهمیت بیشتری پیدا میکند. انتخاب بین این دو کانی باید با در نظر گرفتن نوع فرایند، ترکیب شیمیایی، ویژگیهای ریزساختاری و شرایط عملیاتی انجام گیرد تا بهترین بازدهی و کیفیت فولاد حاصل شود.

مقایسه مزایا و معایب برای فولادسازی

جدول زیر مزایا و معایب هماتیت و مگنتیت را از منظر فولادسازی مقایسه میکند:

| ویژگی | هماتیت (Fe₂O₃) | مگنتیت (Fe₃O₄) |

| درصد آهن | ~69.9% (در ذخایر طبیعی معمولاً 55–65% یا بالاتر) | ~72.4% (در ذخایر طبیعی معمولاً 20–40%، در موارد خاص تا 60–70%) |

| خواص مغناطیسی | پارامغناطیس (نیاز به فرآوری پیچیدهتر) | فرومغناطیس (جداسازی مغناطیسی آسان) |

| سهولت احیا | احیاپذیری بالاتر به دلیل تخلخل بیشتر، مناسب برای کوره بلند و DRI سنتی (انرژی ~9–11 GJ/t Fe) | احیاپذیری کمتر در فرایندهای سنتی، مناسب برای H₂-DRI به دلیل ترکهای بیشتر (انرژی ~9–11 GJ/t Fe) |

| پایداری ذخایر | فراوانتر (معادن استرالیا، ایران، برزیل) | محدودتر (اغلب در سنگهای آذرین) |

| هزینه تبدیل | بالاتر (به دلیل نا خالصی و فرآوری پیچیدهتر) | کمتر (به دلیل جداسازی مغناطیسی مستقیم) |

| ناخالصیها | متغیر بسته به معدن (مثلاً فسفر بالا در برخی معادن ایران، اما پایین در برزیل) | متغیر بسته به معدن (معمولاً P پایین، اما TiO₂ در سنگهای آذرین ممکن است بالا باشد) |

| زیستمحیطی | مصرف انرژی مشابه مگنتیت در فرایندهای سنتی، اما بالاتر در گندلهسازی | مناسب برای H₂-DRI با انتشار CO₂ کمتر، مشابه هماتیت در فرایندهای سنتی |

| گندلهسازی | گندلههای پایدارتر و مقاومتر در برابر شوک حرارتی | نیازمند تنظیم شرایط برای پایداری مکانیکی مناسب |

ملاحظات زیستمحیطی

امروزه کاهش انتشار دیاکسیدکربن به یکی از اولویتهای کلیدی صنعت فولاد در سطح جهانی تبدیل شده است. انتخاب نوع سنگآهن اثر مستقیمی بر شدت مصرف انرژی و میزان انتشار گازهای گلخانهای دارد. در فرایندهای سنتی (کوره بلند و احیای مستقیم)، هماتیت به دلیل احیاپذیری بالاتر و تخلخل بیشتر، معمولاً عملکرد مشابهی با مگنتیت از نظر مصرف انرژی و انتشار CO₂ دارد. مصرف انرژی در این فرایندها برای هر دو کانی حدود 9–11 گیگاژول به ازای هر تن آهن و مصرف کک در کوره بلند حدود 350–450 کیلوگرم به ازای هر تن چدن مذاب است، که به شرایط فرایندی و کیفیت خوراک وابسته است.

با این حال، در فناوریهای نوین مانند احیای مستقیم با هیدروژن (H₂-DRI)، مگنتیت به دلیل ویژگیهای ریزساختاری (ایجاد ترکهای بیشتر در ساختار) و نیاز انرژی کمتر، عملکرد بهتری دارد. پژوهشها نشان دادهاند که استفاده از هیدروژن در احیای مگنتیت میتواند انتشار CO₂ را تا بیش از 90% کاهش دهد، که این مزیت در حرکت به سوی فولاد سبز حیاتی است. هماتیت، با وجود فراوانی و دسترسی آسان، به دلیل نیاز به فرآوری بیشتر در برخی معادن (برای حذف ناخالصیها) و احیاپذیری کمتر در H₂-DRI، اثرات زیستمحیطی بیشتری در این فناوریهای نوین دارد.

استانداردهای بینالمللی مانند ISO 50001 (مدیریت انرژی) و برنامههای «فولاد سبز» در اروپا و ژاپن نشان میدهند که استفاده از مگنتیت در فرایندهای هیدروژنی یکی از مسیرهای کلیدی برای کاهش انتشار کربن است. با این حال، در فرایندهای سنتی، انتخاب بین هماتیت و مگنتیت باید بر اساس دسترسی به منابع، هزینههای فرآوری، و شرایط عملیاتی انجام گیرد.

نتیجهگیری

هماتیت و مگنتیت، بهعنوان دو کانی اصلی سنگآهن، هر یک مزایا و محدودیتهای خاصی دارند. هماتیت به دلیل فراوانی ذخایر، احیاپذیری بالاتر در فرایندهای سنتی (کوره بلند و DRI)، و قابلیت گندلهسازی پایدار، خوراک اصلی بسیاری از واحدها بهشمار میرود. با این حال، ناخالصیهایی مانند فسفر در برخی معادن میتوانند چالشهایی ایجاد کنند. مگنتیت، با امکان تولید کنسانترههای پرعیار و عملکرد بهتر در فناوریهای نوین مانند H₂-DRI، گزینهای بهینه برای کاهش انتشار کربن و فرایندهای آیندهنگر است.

از دیدگاه صنعتی، انتخاب بین این دو کانی باید بر اساس نوع فرایند (کوره بلند یا DRI)، هزینههای فرآوری و لجستیک، مشخصات معدنی، و اهداف زیستمحیطی انجام گیرد. در مسیر حرکت به سوی فولاد سبز، مگنتیت به دلیل مزیت در فناوریهای هیدروژنی اهمیت بیشتری پیدا خواهد کرد، در حالی که هماتیت همچنان به دلیل دسترسی آسان و احیاپذیری بالا در فرایندهای سنتی نقش کلیدی دارد.

دیدگاه کاربران

به نانم خدا سلام خسته نباشید ببخشید ازگندله خیلی خودشم آمد چون خوراک همچون آجیل آهن بورد تا یک نواخت شود البته قوی شود