جدید

جدیدانواع ابزار جوشکاری، تجهیزات و روش استفاده از دستگاه ها

شناخت صحیح انواع ابزارهای جوشکاری، نحوه استفاده اصولی از آنها، و تسلط بر پارامترهای عملیاتی، نیازمند دانش فنی و آگاهی از استانداردهای بینالمللی نظیر AWS، ISO و DIN است. این مقاله با هدف ارائه تصویری جامع از ابزارهای جوشکاری حرفهای و بررسی فناوریهای نوین مرتبط، سعی دارد علاوه بر معرفی تجهیزات تخصصی، روشهای صحیح استفاده از آنها را از منظر علمی و کاربردی توضیح دهد.

تاریخچه پیشرفت تجهیزات جوشکاری

فرایند جوشکاری از دوران باستان مورد استفاده قرار گرفته است. شواهد نشان میدهد که در تمدنهای قدیمی از روشهای ابتدایی جوشکاری مانند فورجینگ (چکشکاری در دمای بالا) برای اتصال فلزات استفاده میشد. در قرن نوزدهم، توسعه روشهای جوشکاری قوسی و الکتریکی آغاز شد که منجر به ایجاد فناوریهای جدیدی نظیر جوشکاری مقاومتی، جوشکاری با الکترودهای پوششدار و جوشکاری گاز محافظ شد. در نیمه دوم قرن بیستم، فناوریهای جوشکاری MIG / MAG، جوشکاری TIG و جوشکاری پلاسما توسعه یافتند که امکان انجام جوشکاری با دقت بالاتر و کنترل بهتر را فراهم کردند. امروزه، با پیشرفتهای فناوری، جوشکاری رباتیک، لیزری و اولتراسونیک جایگاه ویژهای در صنعت یافتهاند و به افزایش کیفیت، ایمنی و سرعت تولید کمک میکنند.

دستهبندی ابزارهای جوشکاری

ابزارهای جوشکاری به مجموعهای از تجهیزات و وسایل اطلاق میشود که در اجرای انواع روشهای جوشکاری، از جمله جوش قوسی، گازی، مقاومتی، اصطکاکی و نوین مانند لیزری یا پرتو الکترونی، به کار میروند.این ابزارها نقش حیاتی در اجرای صحیح عملیات جوشکاری داشته و به جوشکار کمک میکنند تا اتصالهای قوی، یکنواخت و مقاوم ایجاد کند. با توجه به نوع جوشکاری، متریال مورد استفاده و الزامات فنی هر پروژه، تجهیزات جوشکاری به دستههای مختلفی تقسیم میشوند.

به طور کلی، ابزارهای جوشکاری را میتوان به چند گروه اصلی دستهبندی کرد:

منابع تولید انرژی جوشکاری (دستگاه جوشکاری)

شامل دستگاهها و تجهیزات تأمینکننده انرژی مورد نیاز برای ایجاد قوس یا حرارت در فرایند جوشکاری، مانند دستگاههای اینورتر، ترانسفورماتوری، MIG/MAG، TIG، جوش نقطهای و پلاسما.

الکترودها و مواد مصرفی

شامل الکترودهای روکشدار، سیمجوشها، پودرهای جوشکاری و گازهای محافظ که برای اجرای جوش با کیفیت بالا ضروری هستند.

ابزارهای نگهدارنده و کنترل جوشکاری

شامل فیکسچرها، گیرهها، میزهای جوشکاری و تورچهای مختلف که به تثبیت و هدایت قوس جوش کمک میکنند.

ابزارهای ایمنی و محافظت شخصی

شامل ماسکهای جوشکاری، دستکشهای مقاوم در برابر حرارت، لباسهای ضد شعله، عینکهای محافظ و سیستمهای تهویه برای جلوگیری از استنشاق دودهای مضر.

ابزارهای کمکی حین جوشکاری

ابزارهایی مانند چکش سربارهزنی، برس سیمی، انبردستهای مخصوص جوشکاری، آچار آلن و فرانسه، متر و گونیا، دستگاههای برش فلز، و قلمنقطهزن که برای تکمیل فرایند جوشکاری مورد استفاده قرار میگیرند.

در ادامه، هر یک از این گروهها را به تفصیل بررسی خواهیم کرد.

منابع تولید انرژی جوشکاری

منابع تولید انرژی در جوشکاری، هسته اصلی فرایند اتصال فلزات را تشکیل میدهند. این بخش از تجهیزات، انرژی لازم برای ایجاد حرارت، قوس الکتریکی یا پلاسمای متمرکز را فراهم میکند تا دو قطعه فلزی (یا در مواردی غیرفلزی) بهصورت دائم به یکدیگر متصل شوند. انتخاب منبع انرژی مناسب به نوع فلز، ضخامت قطعه کار، نوع جوشکاری و شرایط محیطی بستگی دارد. بسته به نوع فرایند، این منابع میتوانند به شکل الکتریکی، حرارتی، مکانیکی یا ترکیبی عمل کنند. در ادامه، رایجترین انواع دستگاههای جوشکاری حرفهای را معرفی و کاربرد هرکدام را بررسی میکنیم:

بهطور کلی، منابع تولید انرژی جوشکاری را میتوان به چند دسته اصلی تقسیم کرد:

- دستگاههای جوشکاری ترانسفورماتوری (جوشکاری قوسی با جریان مستقیم و متناوب)

- دستگاههای جوشکاری اینورتر (Inverter Welders)

- دستگاههای جوشکاری MIG/MAG (جوشکاری قوسی با گاز محافظ فلزی)

- دستگاههای جوشکاری TIG (جوشکاری قوسی با الکترود تنگستنی و گاز محافظ)

- دستگاههای جوشکاری پلاسما

- دستگاههای جوشکاری نقطهای (Spot Welding)

دستگاههای جوشکاری ترانسفورماتوری (جوشکاری قوسی با جریان مستقیم و متناوب)

دستگاههای جوشکاری ترانسفورماتوری از قدیمیترین و پرکاربردترین منابع تولید انرژی در جوشکاری هستند که با تبدیل ولتاژ بالا به ولتاژ پایین و جریان بالا، قوس الکتریکی موردنیاز را ایجاد میکنند. این دستگاهها در دو نوع جریان متناوب (AC) و جریان مستقیم (DC) موجود هستند و بهدلیل ساختار ساده و دوام بالا، در بسیاری از صنایع نظیر ساختمانسازی، کشتیسازی، تعمیرات صنعتی و کارگاههای عمومی جوشکاری کاربرد دارند. نوع AC این دستگاهها برق متناوب را مستقیما برای ایجاد قوس استفاده میکند که از نظر هزینه و ساختار اقتصادیتر است، اما بهدلیل تغییر مداوم جهت جریان، قوس ناپایدارتر بوده و منجر به پاشش (Spatter) بیشتر و کنترل کمتر بر روی جوش میشود.

در مقابل، نوع DC دارای یکسوکننده داخلی (Rectifier)برای تبدیل برق AC به جریان مستقیم است و قوسی یکنواختتر و پایدارتر تولید میکند. این نوع دستگاهها برای جوشکاری دقیقتر، بهویژه در فلزات حساس مانند استیل و آلومینیوم مناسبتر هستند، زیرا کنترل بهتر بر عمق نفوذ و پاشش کمتر دارند. مزایای آنها شامل قوس پایدار، کیفیت بالای جوش، مناسب بودن برای فلزات نازک و ظاهر تمیزتر محل جوش است، ولی در مقابل، هزینه اولیه بیشتر و مصرف انرژی بالاتری نسبت به دستگاههای AC دارند. بهطور خلاصه، دستگاههای DC در صنایعی که کیفیت و دقت جوش اهمیت بالایی دارد، مانند تجهیزات تحت فشار یا قطعات استراتژیک، ترجیح داده میشوند.

اگرچه دستگاههای ترانسفورماتوری به دلیل دوام و سادگی هنوز در صنعت جایگاه دارند، اما فناوریهای نوینی مانند اینورترهای جوشکاری با وزن سبک، مصرف بهینه و کنترل دقیقتر در حال جایگزینی این سیستمهای سنتی هستند.

دستگاههای جوشکاری اینورتر

دستگاههای جوشکاری اینورتر، نسل جدیدی از منابع انرژی جوشکاری هستند که با استفاده از مدارهای الکترونیکی و فناوری سوئیچینگ فرکانس بالا، امکان ایجاد جریان جوشکاری پایدار، دقیق و قابل کنترل را فراهم میکنند. این دستگاهها ابتدا جریان AC را به DC تبدیل کرده و سپس آن را با فرکانس بالا مجدداً به AC مناسب برای جوشکاری تبدیل میکنند. این ساختار منجر به کاهش وزن دستگاه، بهینهسازی مصرف انرژی و دقت بالاتر در تنظیم پارامترهای جوش میشود و آنها را به جایگزینی مناسب برای دستگاههای سنگین و سنتی ترانسفورماتوری تبدیل کرده است.

دستگاههای اینورتر در انواع مختلف مانند MMA (جوشکاری الکترود دستی)، MIG/MAG و TIG ساخته میشوند. اینورترهای MMA برای جوشکاری الکترود روکشدار (Stick Welding) طراحی شدهاند به دلیل پایداری قوس، قابلیت حمل بالا و مصرف انرژی پایین، انتخابی مناسب برای جوشکاری در محل پروژه، تعمیرات سیار، و سازههای سبک هستند. مدلهای جدید MIG/MAG و TIG نیز با بهرهگیری از فناوری اینورتر، عملکردی بهینهتر، کنترل بهتر پارامترها و مصرف انرژی کمتر ارائه میدهند. در این مدلها، این فناوری باعث بهبود کیفیت جوش، کاهش میزان پاشش، و تنظیم دقیق جریان و ولتاژ میشود. البته این مدلها بهدلیل روش متفاوت جوشکاری، معمولاً بهصورت دستهبندیهای جداگانه بررسی میشوند. این ویژگیها برای فلزات نازک، حساس و قطعات دقیق بسیار حیاتی است و باعث شده دستگاههای اینورتری به انتخاب اول در جوشکاریهای مهندسی دقیق تبدیل شوند.

برخلاف دستگاههای ترانسفورماتوری که بیشتر در جوشکاریهای عمومی و سنگین مانند اسکلتسازی، کشتیسازی یا سولهها کاربرد دارند، دستگاههای اینورتر بهدلیل دقت بالا و کنترل الکترونیکی، در صنایعی استفاده میشوند که نیاز به جوشهای تمیز، ظریف و با کیفیت بالا دارند؛ مانند جوشکاری قطعات آلومینیومی در خودروسازی، ساخت قطعات هوافضا، تجهیزات پزشکی، خطوط لوله فشار بالا در صنعت نفت و گاز، و همچنین واحدهای تولیدی دقیق در صنایع غذایی و دارویی. همچنین در کارگاههای صنعتی کوچک که نیاز به جابهجایی آسان و صرفهجویی در انرژی دارند، این دستگاهها نقش کلیدی ایفا میکنند. اگرچه قیمت اولیه این دستگاهها بالاتر است، اما در بلندمدت بهدلیل کاهش هزینه انرژی، افزایش بهرهوری و کیفیت بالای جوش، گزینهای ایدهآل برای جوشکاران حرفهای و محیطهای صنعتی پیشرفته بهشمار میروند.

دستگاههای جوشکاری MIG/MAG (جوشکاری قوسی با گاز محافظ فلزی)

جوشکاری MIG/MAG (Metal Inert/Active Gas) که تحت عنوان جوشکاری قوسی با گاز محافظ فلزی شناخته میشود، یکی از روشهای پرکاربرد در جوشکاری صنعتی است. در این فرایند، از یک سیم جوش پیوسته بهعنوان الکترود مصرفی استفاده شده و گاز محافظ از طریق تورچ به منطقه قوس هدایت میشود تا از آلودگی جوش توسط اکسیژن و نیتروژن جلوگیری شود. تفاوت اصلی بین MIG و MAG در نوع گاز محافظ است: در MIG از گازهای بیاثر مانند آرگون و هلیوم برای فلزات غیرآهنی (مثل آلومینیوم، مس، منیزیم و نیکل) استفاده میشود، در حالی که در MAG از گازهای فعال مانند CO₂ یا مخلوطهای آن با آرگون برای جوشکاری فولادهای کربنی و آلیاژی بهره گرفته میشود. این روش بهدلیل سهولت، سرعت بالا و کیفیت مناسب، بهویژه در خطوط تولید انبوه بسیار محبوب است.

در دستگاههای جوشکاری MIG/MAG، سیم جوش بهصورت پیوسته از یک قرقره تغذیه میشود و از طریق تفنگ جوشکاری (تورچ)، به منطقه اتصال هدایت میگردد. نوک این سیم در فاصله کوتاهی از سطح قطعه قرار گرفته و با اعمال ولتاژ بین سیم و قطعه، قوس الکتریکی ایجاد میشود که باعث ذوب همزمان سیم جوش و لبههای قطعهکار میشود. همزمان با این فرایند، گاز محافظ از نازل تورچ خارج شده و فضای اطراف قوس و حوضچه مذاب را کاملاً میپوشاند تا از ورود اکسیژن، نیتروژن و سایر آلایندههای جوی جلوگیری کند. این محافظت گازی، کیفیت جوش را بهطور چشمگیری افزایش میدهد و از ایجاد تخلخل یا سوختگی در منطقه جوش جلوگیری میکند. چون تغذیه سیم بهصورت اتوماتیک انجام میشود، نیاز به تعویض مکرر الکترود وجود ندارد و در نتیجه، جوشکاری با سرعت و پیوستگی بیشتری انجام میشود.

البته محدودیتهایی نیز دارد از جمله نیاز به تجهیزات جانبی (سیلندر گاز، رگلاتور و…) و حساسیت نسبت به وزش باد در محیطهای باز. همچنین برای ضخامتهای بالا نیاز به چندین پاس جوشکاری وجود دارد. این دستگاهها در دو نوع ترانسفورماتوری (سادهتر و سنگینتر) و اینورتر (پیشرفتهتر و دقیقتر) تولید میشوند که بسته به شرایط، انتخاب میشوند.

کاربردهای جوشکاری MIG/MAG بسیار گسترده است؛ در صنایع خودروسازی برای اتصال سریع و دقیق قطعات بدنه، در ساختوساز و تولید اسکلتهای فلزی، پلها و سازههای فلزی سنگین، در صنایع کشتیسازی برای جوشکاری صفحات فولادی ضخیم، و در پتروشیمی برای اتصالات مقاوم در برابر فشار. همچنین برای ساخت تجهیزات صنعتی و مخازن تحت فشار نیز، بهویژه در مدلهای MAG، به دلیل استحکام مکانیکی بالای جوش، از این فرایند استفاده میشود. انتخاب بین MIG و MAG معمولاً بر اساس نوع فلز پایه و هزینه گاز محافظ صورت میگیرد.

دستگاههای جوشکاری TIG (جوشکاری قوسی با الکترود تنگستنی و گاز محافظ)

جوشکاری TIG (Tungsten Inert Gas) که به جوشکاری قوسی با الکترود تنگستنی و گاز محافظ نیز شناخته میشود، یکی از دقیقترین و باکیفیتترین روشهای جوشکاری در صنایع حساس بهشمار میرود. در این فرایند، از یک الکترود غیرمصرفی از جنس تنگستن برای ایجاد قوس الکتریکی استفاده میشود و گاز محافظ بیاثر (مانند آرگون یا هلیوم) وظیفه محافظت از قوس و حوضچه مذاب در برابر گازهای جوی را دارد. این روش برای جوشکاری فلزات غیرآهنی و حساس مانند آلومینیوم، تیتانیوم، استیل زنگنزن، نیکل و مس بسیار مناسب است و جوشهایی با کیفیت سطحی بالا، بدون پاشش و بدون سرباره ایجاد میکند.

در فرایند جوشکاری TIG، یک قوس الکتریکی بین نوک الکترود تنگستنی (که برخلاف MIG/MAG مصرف نمیشود) و سطح قطعهکار برقرار میشود. الکترود تنگستن به دلیل نقطه ذوب بسیار بالا (~3400 درجه سانتیگراد)، در طول جوشکاری ذوب نشده و تنها نقش تولید قوس پایدار را دارد. همزمان، گاز بیاثر (اغلب آرگون یا هلیوم) از نازل تورچ خارج شده و منطقه قوس و حوضچه مذاب را در برابر گازهای جوی مانند اکسیژن و نیتروژن محافظت میکند تا از اکسید شدن و آلودگی جوش جلوگیری شود.

در صورتی که نیاز به افزودن فلز پرکننده باشد، این کار بهصورت جداگانه انجام میشود؛ یعنی جوشکار باید همزمان با حفظ قوس، میله پرکننده را بهصورت دستی وارد حوضچه مذاب کند. این موضوع نیاز به مهارت و هماهنگی بالا دارد. از آنجا که ماده پرکننده و انرژی حرارتی جدا از هم کنترل میشوند، جوشکار میتواند دقت بیشتری در ضخامت، شکل و کنترل حوضچه جوش داشته باشد. این ویژگی باعث شده TIG انتخاب اول برای جوشکاری قطعات نازک، اتصالات دقیق، یا پروژههایی باشد که زیبایی و تمیزی جوش اهمیت زیادی دارد. در مقابل، بهدلیل سرعت پایینتر و نیاز به مهارت بالا، استفاده از این روش در تولید انبوه محدودتر است. همچنین تجهیزات موردنیاز آن از جمله دستگاه پیشرفته، تورچ مخصوص و گاز محافظ، نسبت به روشهای دیگر هزینهبرتر هستند. دستگاههای TIG در دو نوع کلی ترانسفورماتوری (مدلهای قدیمیتر با مصرف انرژی بیشتر و وزن بالا) و اینورتری (مدلهای جدید با کنترل الکترونیکی دقیق، وزن سبکتر و قابلیت تنظیم پالس جریان) عرضه میشوند.در زمینه کاربرد صنعتی، جوشکاری TIG جایگاه ویژهای در صنایع هوافضا، خودروسازی دقیق، ساخت تجهیزات پزشکی، صنایع غذایی و دارویی، خطوط لوله نفت و گاز، و ساخت مخازن تحت فشار دارد. هرجا که دقت بالا، ظاهر بینقص جوش، یا اتصال بدون آلودگی فلز پایه موردنیاز باشد، TIG بهترین گزینه است. همچنین برای جوشکاری فلزاتی با رسانایی حرارتی بالا یا حساسیت به اکسیداسیون (مثل آلومینیوم)، به دلیل کنترل مستقل پارامترها، عملکرد این روش بسیار قابلاتکاست

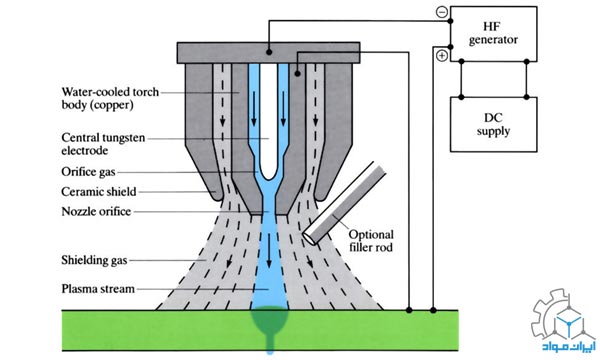

دستگاههای جوشکاری پلاسما (Plasma Arc Welding – PAW)

جوشکاری پلاسما (Plasma Arc Welding – PAW) یکی از پیشرفتهترین روشهای جوشکاری قوسی است که از لحاظ فنی توسعهیافتهتر از جوشکاری TIG محسوب میشود. در این روش، قوس الکتریکی بین الکترود تنگستنی و قطعهکار از درون یک نازل باریک عبور داده میشود و گاز محافظ با فشار بالا از این مسیر به حالت پلاسما (گاز یونیزه شده با دمای بسیار بالا) تبدیل میشود. این دمای بالا که گاهی به ۳۰٬۰۰۰ درجه سانتیگراد میرسد، موجب نفوذ عمیقتر، تمرکز انرژی بیشتر و سرعت بالاتر جوشکاری میگردد. کیفیت نهایی جوش در این روش بسیار بالا بوده و میزان اعوجاج قطعات به حداقل میرسد.

در فرایند جوشکاری پلاسما، ابتدا یک قوس الکتریکی بین الکترود غیرمصرفی تنگستنی و نازل مسی (در روش غیرانتقالی) یا بین الکترود و قطعهکار (در روش انتقالی) ایجاد میشود. این قوس از میان یک نازل باریک عبور میکند که درون آن، گاز محافظ (معمولاً آرگون یا مخلوط آرگون-هیدروژن) با فشار بالا تزریق میشود. عبور قوس از این نازل باعث میشود که گاز به حالت پلاسما — یعنی حالت چهارم ماده — تبدیل شده و به دمایی در حدود ۳۰٬۰۰۰ درجه سانتیگراد برسد.

گاز پلاسما بهصورت یک جت بسیار باریک و متمرکز از انتهای تورچ خارج میشود و انرژی بسیار متمرکزی را به سطح قطعهکار منتقل میکند. این تمرکز بالا باعث میشود قوس شکل مدادی، نفوذ عمودی و قدرت بسیار زیادی داشته باشد؛ بهگونهای که حتی بدون نیاز به فلز پرکننده، اتصال عمیق، تمیز و با حداقل اعوجاج در فلز ایجاد شود. بسته به نیاز فرایند، در برخی مواقع میتوان میله پرکننده را بهصورت دستی یا مکانیکی وارد حوضچه مذاب کرد.

در روش غیرانتقالی، قوس الکتریکی داخل تورچ و بین الکترود و نازل باقی میماند و صرفاً جت پلاسماست که حرارت را منتقل میکند؛ این روش برای برشکاری یا جوشکاری ورقهای نازک و ظریف کاربرد دارد. اما در روش انتقالی، قوس بهصورت مستقیم با قطعهکار درگیر است و حرارت بیشتری منتقل میشود؛ این نوع بیشتر برای جوشکاری قطعات ضخیم، فولادهای آلیاژی و سازههای فشار بالا استفاده میشود.

کاربردهای جوشکاری پلاسما عمدتاً در صنایعی است که دقت و کیفیت بسیار بالا نیاز دارند؛ مانند ساخت قطعات موتورهای هواپیما، تجهیزات الکترونیکی و پزشکی، جوشکاری مخازن تحت فشار، و برش دقیق فلزات با ضخامتهای مختلف. اگرچه این روش نسبت به TIG دارای مزایایی چون تمرکز بیشتر قوس، عمق نفوذ بالاتر و کاهش اعوجاج است، اما به دلیل هزینه بالای تجهیزات و نیاز به مهارت بالا، معمولاً در پروژههای خاص و تخصصی مورد استفاده قرار میگیرد.

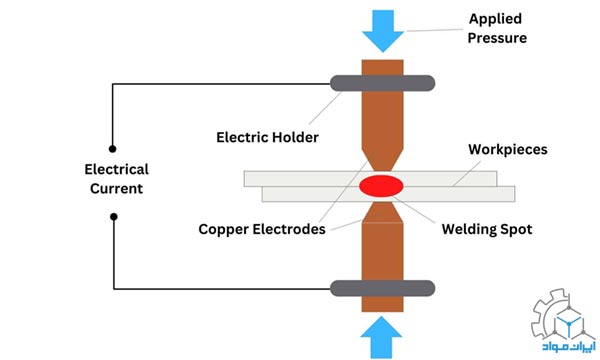

دستگاههای جوشکاری نقطهای (Spot Welding – Resistance Spot Welding – RSW)

جوشکاری نقطهای یکی از مهمترین روشهای جوشکاری مقاومتی است که برای اتصال سریع و اقتصادی ورقهای فلزی نازک بدون استفاده از الکترود مصرفی، گاز محافظ یا سیمجوش طراحی شده است. در این روش، اتصال از طریق تولید حرارت موضعی ناشی از مقاومت الکتریکی در محل تماس دو ورق، همراه با اعمال فشار مکانیکی انجام میگیرد. جوشکاری نقطهای بهدلیل سرعت بسیار بالا، قابلیت کنترل دقیق، امکان اتوماسیون کامل، و هزینه پایین، یکی از فرایندهای محبوب در صنایع خودروسازی، لوازم خانگی، مخازن و ساخت قطعات فلزی پرتیراژ بهشمار میرود.

در این فرایند، دو الکترود از جنس مس با رسانایی بالا، از دو طرف قطعهکار به ورقهای فلزی فشار وارد میکنند. پس از تثبیت موقعیت، جریان برق بسیار قوی (معمولاً چند هزار آمپر) برای مدت زمان کوتاه (کمتر از یک ثانیه) از طریق الکترودها از ورقها عبور داده میشود. بهدلیل مقاومت الکتریکی در محل تماس، حرارت بسیار زیادی (حدود 1400 تا 1500 درجه سانتیگراد)در آن نقطه ایجاد میشود و فلز به حالت مذاب درمیآید. با قطع جریان و حفظ فشار، مذاب منجمد شده و یک نقطه اتصال دائمی با استحکام مناسب بهوجود میآید. این اتصال، بدون افزودنی خارجی و تنها با انرژی داخلی قطعه شکل میگیرد.

دستگاههای جوشکاری نقطهای به سه دسته اصلی تقسیم میشوند: مدلهای ثابت (Stationary Spot Welder)که در خطوط تولید صنعتی بهصورت ثابت نصب شده و برای جوشکاری پیوسته و خودکار قطعات فلزی نازک، مانند بدنه خودرو و یخچال استفاده میشوند؛ مدلهای قابل حمل (Portable Spot Welder) برای تعمیرات و تولید کمتیراژ مناسب هستند و شامل تورچهای جوشکاری دستی یا دستگاههای سیار جوش نقطه ای میشوند. در نهایت، مدلهای تماماتوماتیک رباتیک که در کارخانههای پیشرفته با کنترل کامپیوتری، عملیات جوشکاری را با دقت و سرعت بالا انجام میدهند. کاربردهای کلیدی این فناوری شامل اتصال قطعات خودرو، بدنه لوازم خانگی، تولید مخازن سبک، و جوشکاری سریع در کارگاههای فلزکاری است. با وجود محدودیت ضخامت (تا حدود ۳ میلیمتر) و ماهیت نقطهای اتصال، این روش یکی از مقرونبهصرفهترین و سریعترین راهکارهای اتصال فلزات در تولید انبوه محسوب میشود.

جدول مقایسهای بین جوشکاری TIG، MIG/MAG، پلاسما (PAW) و نقطهای (RSW)

| ویژگی / روشها | TIG | MIG/MAG | PAW (پلاسما) | RSW (نقطهای) |

| نوع الکترود | غیرمصرفی (تنگستن) | سیم جوش مصرفی | غیرمصرفی (تنگستن + نازل پلاسما) | الکترودهای مسی (فشاردهنده) |

| نیاز به ماده پرکننده | اختیاری | الزامی | معمولاً اختیاری | ندارد (اتصال با ذوب داخلی انجام میشود) |

| گاز محافظ | آرگون / هلیوم | آرگون، CO₂ یا مخلوط | آرگون / آرگون+هیدروژن | ندارد |

| تمرکز قوس / انرژی | متوسط | نسبتاً پخش | بسیار متمرکز و با چگالی بالا | موضعی در نقطه تماس |

| دمای قوس | ~11,000°C | ~10,000°C | ~30,000°C | حرارت تولیدی موضعی با مقاومت الکتریکی |

| سرعت جوشکاری | پایین | بالا | بالا | بسیار بالا (زیر ۱ ثانیه) |

| مناسب برای ضخامتها | نازک تا متوسط | ضخامتهای متنوع | نازک تا ضخیم | فقط ورقهای نازک (زیر ۳ میلیمتر) |

| کیفیت جوش / ظاهر نهایی | بسیار بالا و تمیز | خوب، با کمی پاشش | بسیار بالا و دقیق | خوب برای اتصالات موضعی |

| نیاز به مهارت اپراتور | بالا | متوسط | بالا | کم تا متوسط |

| قابلیت اتوماسیون | بله، اما محدود | بالا | متوسط تا بالا | بسیار بالا |

| کاربرد صنعتی اصلی | تجهیزات پزشکی، هوافضا، صنایع غذایی | خودروسازی، اسکلت فلزی، سازههای صنعتی | هوافضا، پزشکی، جوشهای دقیق و عمیق | خودروسازی، لوازم خانگی، تولید پرتیراژ |

| هزینه تجهیزات | متوسط تا بالا | متوسط | بالا | نسبتاً پایین |

شاید علاقمند باشید: انواع الکترودها و موارد مصرف آنها

الکترودها و مواد مصرفی در جوشکاری

در فرایند جوشکاری، الکترودها و مواد مصرفی نقش حیاتی در کیفیت، استحکام و خواص نهایی اتصال دارند. الکترودها علاوه بر ایجاد قوس الکتریکی، در بسیاری از فرایندها مانند SMAW، منبع اصلی فلز پرکننده نیز هستند. همچنین مواد دیگری نظیر سیمجوش، پودرهای جوشکاری و گازهای محافظ در جوشکاریهای نیمهخودکار و خودکار (مانند MIG/MAG، SAW و TIG) نقش کلیدی در شکلگیری ساختار متالورژیکی جوش ایفا میکنند. انتخاب صحیح این مواد، بر اساس جنس فلز پایه، موقعیت جوشکاری، نوع فرایند و شرایط سرویسدهی قطعه، تعیینکنندهی کیفیت نهایی جوش است.

دستهبندی الکترودها و مواد مصرفی جوشکاری

بهطور کلی، مواد مصرفی جوشکاری را میتوان به چهار گروه اصلی تقسیم کرد:

الکترودهای روکشدار (Stick Electrodes – SMAW)

- مخصوص جوشکاری دستی قوسی

- دارای انواع پوشش سلولزی، روتیلی، بازی و اسیدی

- مصرفی، تولیدکننده قوس و فلز پرکننده

سیمجوشها و پودرهای جوشکاری (Welding Wires & Fluxes)

- مورد استفاده در روشهای MIG/MAG، SAW

- شامل سیمجوش جامد، مغزی (Flux-Cored)، و پودر محافظ برای فرایند زیرپودری

گازهای محافظ (Shielding Gases)

- شامل آرگون، هلیوم، CO₂ و مخلوطها

- نقش محافظت از منطقه جوش در برابر آلودگیهای جوی در فرایندهای TIG، MIG/MAG

مواد کمکی و محافظتی (Auxiliary Materials)

- مانند ضدجوش، چسب، فلاکس پوششدار، روانکنندهها و پودر تمیزکننده

- کاربرد در آمادهسازی سطح، کنترل پاشش و افزایش کیفیت نهایی جوش

هر یک از این مواد در فرایند جوشکاری کاربرد و ویژگیهای منحصربهفردی دارند که در ادامه به بررسی آنها میپردازیم.

الکترودهای روکشدار (Stick Electrodes – SMAW)

الکترودهای روکشدار (SMAW Electrode)، رایجترین نوع الکترود مورد استفاده در فرایند جوشکاری دستی قوسی (SMAW) هستند. این الکترودها از یک مغزی فلزی (Core Wire) تشکیل شدهاند که اطراف آن با روکش فلاکس (Flux Coating) پوشیده شده است. سرباره تشکیل شده از ذوب روکش پس از انجماد، سطح جوش را میپوشاند و پس از پایان عملیات، باید بهصورت مکانیکی از سطح جدا شود.

الکترودهای روکشدار از دو بخش اصلی تشکیل شدهاند:

الف) مغزی فلزی (Core Wire): مغزی معمولاً از فولاد کربنی، فولاد آلیاژی، فولاد ضدزنگ، نیکل، چدن یا آلومینیوم ساخته میشود. این بخش نقش انتقال جریان و تأمین فلز جوش را برعهده دارد و ترکیب شیمیایی آن، خواص نهایی اتصال را تعیین میکند.

ب) روکش فلاکس (Flux Coating): روکش، ترکیبی از مواد معدنی، آلی، اکسیدها و روانکنندههاست که عملکردهای زیر را دارد:

- تولید گاز محافظ برای جلوگیری از ورود اکسیژن و نیتروژن به حوضچه مذاب

- تشکیل سرباره برای پوشش موقت سطح جوش و جلوگیری از اکسیداسیون

- اضافهکردن عناصر آلیاژی برای تقویت خواص فلز جوش

- تثبیت قوس و کنترل ویسکوزیته و سیالیت حوضچه مذاب

الکترودهای SMAW تنها در فرایند جوشکاری دستی قوسی کاربرد دارند و بههمین دلیل تنها با دستگاههایی که قابلیت تولید قوس مستقیم یا متناوب با کنترل ولتاژ دارند سازگارند. تصویر زیر این ارتباط را مشخص میکند:

سیم جوش و پودر جوشکاری (Welding Wires & Fluxes)

سیمجوش (Welding Wire) یکی از مواد مصرفی اصلی در فرایندهای جوشکاری نیمهخودکار و خودکار مانند MIG/MAG، SAW و TIG است که نقش فلز پرکننده (Filler Metal) را بر عهده دارد. این سیمها معمولاً بهصورت پیوسته (کلاف) یا میلهای (در TIG) عرضه میشوند و حین ذوب شدن، اتصال بین قطعات فلزی را ایجاد میکنند.

نحوه استفاده:

- در جوشکاری MIG/MAG، سیمجوش از طریق تورچ بهصورت پیوسته و اتوماتیک با سرعت کنترلشده وارد حوضچه مذاب میشود و همزمان با گاز محافظ، جوش شکل میگیرد.

- در جوشکاری TIG، سیم جوش بهصورت دستی توسط جوشکار به حوضچه مذاب اضافه میشود.

- در جوشکاری زیرپودری (SAW)، سیمجوش همراه با یک لایه از پودر جوشکاری، ذوب شده و اتصال را شکل میدهد.

انواع سیمجوش از نظر ساختار و آلیاژ

| نوع سیمجوش | ویژگیها | کاربرد |

| جامد (Solid Wire) | سطح تمیز، نیاز به گاز محافظ، کنترل قوس بالا | MIG/MAG در محیطهای کنترلشده |

| مغزی (Flux-Cored Wire) | دارای هسته پودری، گاهی بدون نیاز به گاز محافظ | برای محیطهای باز، سازههای سنگین، سرعت بالا |

از نظر ترکیب آلیاژی:

- فولاد کربنی(Carbon Steel Wires): رایجترین نوع برای فولادهای ساده

- استنلس استیل (Stainless Steel Wires): برای جوشکاری فولادهای زنگنزن

- آلومینیوم(Aluminum Wires): مناسب برای قطعات آلومینیومی در صنایع سبک

- نیکل، تیتانیوم، آلیاژهای خاص: در صنایع هوانوردی، شیمیایی و پزشکی

پودر جوشکاری (Flux) مادهای پودریشکل است که در برخی فرایندها مانند SAW (جوشکاری زیرپودری) و گاهی در FCAW استفاده میشود. این پودر همزمان با جوشکاری روی قوس و حوضچه مذاب ریخته میشود و نقش محافظ، اصلاحکننده و آلیاژساز را ایفا میکند.

نقش پودر جوشکاری:

- محافظت از حوضچه مذاب در برابر اکسیژن و نیتروژن

- تأمین عناصر آلیاژی مانند منگنز، سیلیکون، کروم

- تشکیل سرباره برای حفظ ظاهر جوش و جلوگیری از ترک

- تثبیت حرارتی، بهبود شکلدهی و یکدستسازی جوش

گازهای محافظ در جوشکاری (Shielding Gases)

گاز محافظ چیست؟ گازهای محافظ (Shielding Gases) در فرایندهای جوشکاری ذوبی برای جلوگیری از تماس حوضچه مذاب با هوا بهکار میروند. وظیفه این گازها جلوگیری از ورود اکسیژن، نیتروژن و بخار آب به منطقه جوش است که در غیر این صورت موجب اکسیداسیون، تخلخل، ناپایداری قوس و کاهش خواص مکانیکی اتصال میشوند. استفاده صحیح از گازهای محافظ میتواند پایداری قوس، شکل جوش، میزان نفوذ، و ظاهر نهایی را بهطور مستقیم تحت تأثیر قرار دهد. انتخاب نوع گاز بر اساس فلز پایه، فرایند جوشکاری، و خواص مورد انتظار صورت میگیرد.

انواع گازهای محافظ در جوشکاری

گازهای محافظ به دو دسته کلی تقسیم میشوند:

الف) گازهای بیاثر (Inert Gases): گازهایی مانند آرگون (Ar) و هلیوم (He) که در دمای جوشکاری با فلز مذاب واکنش نمیدهند. این گازها برای فلزات غیرآهنی مانند آلومینیوم، تیتانیوم، مس و فولاد ضدزنگ در فرایندهای TIG و MIG استفاده میشوند و محیطی پایدار، تمیز و کمپاشش فراهم میکنند.

ب) گازهای فعال (Active Gases): شامل دیاکسید کربن (CO₂)، اکسیژن (O₂) و نیتروژن (N₂) که با فلز مذاب واکنشپذیری دارند. این گازها معمولاً در جوشکاری فولادهای کربنی و آلیاژی در فرایند MAG بهکار میروند تا پایداری قوس، نفوذ، و خواص مکانیکی جوش را بهبود دهند.

مواد کمکی و محافظتی در جوشکاری (Auxiliary Materials)

مواد کمکی و محافظتی به مجموعهای از مواد گفته میشود که در مراحل قبل، حین یا پس از جوشکاری به کار میروند تا عملکرد فرایند، کیفیت اتصال و ایمنی جوشکاری بهبود یابد. این مواد نقش مستقیمی در ذوب شدن ندارند، اما تأثیر زیادی در تمیزی، یکنواختی، دوام، ایمنی، و سرعت اجرای جوش دارند. استفاده مناسب از این مواد، بهویژه در پروژههای صنعتی بزرگ، میتواند باعث کاهش نقصهای سطحی، افزایش طول عمر اتصال و کاهش هزینههای تعمیر شود.

انواع مواد کمکی و کاربرد فنی آنها

- ضدجوش (Anti-Spatter) جلوگیری از چسبیدن پاشش جوش به تورچ، قطعهکار و تجهیزات؛ کاهش زمان تمیزکاری، افزایش طول عمر نازل در فرایندهای MIG ، MAG ، FCAW ، PAW

- مایع خنککننده و روانکننده جلوگیری از داغ شدن تورچ، سیمجوش و نازلها؛ حفظ روانی حرکت سیم و عملکرد مداوم در جوشهای طولانی در فرایندهای MIG ، MAG و پلاسما

- پودر فلاکس خشک / خمیر پشتی جلوگیری از اکسیداسیون پشت جوش (back side) در پاس ریشه؛ مخصوص جوشکاری لوله، فولاد ضدزنگ و آلومینیوم در فرایندهایTIG ، PAW و SMAW (لولهها)

- چسبهای مقاوم به حرارت تثبیت موقت قطعات یا الکترودها در محل دقیق، قبل از جوشکاری در پروژههای حساس یا روباتیک در فرایندهای SAW ، MIGو مونتاژهای صنعتی

- نشانگرهای حرارتی (Soapstone / Heat-resistant markers) علامتگذاری خطوط برش یا مسیر جوش؛ مقاوم در برابر حرارت، بدون تداخل با قوس یا کیفیت جوش در تمامی فرایندهای جوشکاری

- ابزار تمیزکاری جوش (Slag Removers) حذف سرباره، آلودگی یا لایههای اکسیدی پس از جوش؛ شامل چکش سربارهزنی، برس سیمی، فرز یا محلولهای شیمیایی در فرایندهایSMAW ، FCAW ، SAW

- مایعات اسیدی (Pickling Solutions) حذف رنگ حرارتی و اکسیدهای سطحی بعد از جوشکاری استیل ضدزنگ؛ بازگردانی ظاهر فلز و افزایش مقاومت خوردگی در فرایندهای TIG و MIG برای استنلس استیل

نکات ایمنی مهم:

- استفاده از مایعات شیمیایی و اسیدی مثل پاککنندههای جوش استیل باید با دستکش، تهویه مناسب و ماسک انجام شود.

- ضدجوشهای اسپریشونده در صورت اشتعالزا بودن، نباید در نزدیکی قوس مستقیم یا شعله باز مصرف شوند.

- نشانگرهای حرارتی نباید حاوی فلزات سمی یا آلودگیزا باشند، بهویژه در جوشکاری فولادهای زنگنزن یا قطعات حساس پزشکی/غذایی.

کاربردهای صنعتی کلیدی:

- خودروسازی و سازههای فلزی سبک: ضدجوش و تمیزکاری سریع

- صنایع لولهکشی و نفت و گاز: استفاده از پودر پشتجوش برای پاس ریشه

- تجهیزات پزشکی، غذایی، شیمیایی: پاککنندههای اسیدی برای حذف رنگ حرارتی

- کارگاههای تولید و مونتاژ: چسبهای جوشکاری برای تثبیت سریع قطعات در موقعیت دقیق

ابزارهای جانبی جوشکاری

1- ابزارهای نگهدارنده و کنترل جوشکاری: ابزارهای نگهدارنده در جوشکاری برای ثابت نگهداشتن قطعات فلزی در موقعیت صحیح پیش از شروع عملیات بهکار میروند. این ابزارها نقش کلیدی در حفظ دقت ابعادی، کاهش اعوجاج و افزایش ایمنی حین جوش دارند. بسته به نوع پروژه و موقعیت جوش (افقی، عمودی، لبهبهلبه یا زاویهدار)، ابزارهای متفاوتی استفاده میشود.

2- ابزارهای ایمنی و محافظت شخصی در جوشکاری: جوشکاری با تولید قوس الکتریکی، نور شدید، دودهای سمی و فلزات مذاب همراه است. استفاده از تجهیزات ایمنی فردی (PPE) برای محافظت از پوست، چشم، سیستم تنفسی و بدن الزامی است و عدم استفاده از آنها، عامل اصلی آسیبهای رایج در این حرفه است.

3– ابزارهای کمکی حین جوشکاری: این ابزارها بهطور مستقیم در جوشکاری دخیل نیستند ولی روند کار را تسهیل، دقیقتر و سریعتر میکنند. ابزارهای کمکی در آمادهسازی، تمیزکاری، اندازهگیری و حتی کنترل کیفیت ظاهری کاربرد دارند.

نحوه استفاده اصولی از ابزارهای جوشکاری

- آمادهسازی سطح و قطعهکار

آمادهسازی مناسب سطح و لبههای قطعهکار پیش از جوشکاری، نقش کلیدی در تضمین کیفیت نهایی اتصال دارد. این مرحله شامل تمیزکاری کامل سطح فلز از زنگزدگی، چربی، رنگ، گرد و غبار و رطوبت است که در غیر این صورت منجر به تخلخل، ترک، آلودگی متالورژیکی یا کاهش چسبندگی جوش میشود. ابزارهایی مانند برس سیمی، سنگ فرز، حلالهای چربیزدا یا محلولهای شیمیایی (Pickling) در این مرحله استفاده میشوند. همچنین، در صورت نیاز، آمادهسازی لبهها به شکل پخزنی (Beveling) با زاویه مناسب انجام میشود تا نفوذ کامل و اتصال پایدار بین دو قطعه تضمین گردد—بهویژه در قطعات ضخیم یا فشار بالا.

- انتخاب جریان و الکترود مناسب

انتخاب صحیح نوع جریان (AC یا DC) و الکترود متناسب با جنس قطعه، ضخامت، موقعیت جوشکاری و نوع فرایند، یکی از مهمترین عوامل در دستیابی به جوش با کیفیت بالا است. بهطور کلی، جریان مستقیم (DC) برای کنترل بهتر قوس، کاهش پاشش و مناسب بودن برای فلزات حساس مانند استنلس استیل و آلومینیوم ترجیح داده میشود، درحالیکه جریان متناوب (AC) برای جوشکاری عمومی با دستگاههای ترانسفورماتوری کاربرد دارد. همچنین، الکترودهای سلولزی برای نفوذ عمیق و پاس ریشه، الکترودهای روتیلی برای جوشکاری عمومی، و الکترودهای بازی برای سازههای سنگین و شرایط بحرانی استفاده میشوند. انتخاب اشتباه میتواند منجر به ذوب ناقص، ترکخوردگی یا ظاهر ناپایدار جوش شود.

- تنظیم ولتاژ، سرعت تغذیه و زاویه ابزار

تنظیم درست ولتاژ قوس، سرعت تغذیه سیم جوش و زاویه نگهداری تورچ یا الکترود نقش مهمی در شکلگیری حوضچه جوش، عمق نفوذ و ظاهر نهایی اتصال دارد. ولتاژ بالا باعث حوضچه پهنتر و نفوذ کمتر میشود، درحالیکه ولتاژ پایین منجر به جوش باریکتر و احتمال ذوب ناقص میگردد. سرعت تغذیه سیم باید متناسب با نرخ ذوب و ضخامت قطعه تنظیم شود تا از ایجاد تخلخل یا پاشش اضافی جلوگیری گردد. همچنین، زاویه تورچ یا الکترود معمولاً بین ۱۰ تا ۱۵ درجه نسبت به قطعه تنظیم میشود (به سمت حرکت جوش) تا کنترل بهتری روی حوضچه و جهت قوس حاصل شود. عدم تنظیم صحیح این پارامترها منجر به عیوبی مانند Undercut، Lack of Fusion و Bead Irregularity میشود.

- رعایت نکات ایمنی و ارگونومی کار

جوشکاری جزو مشاغل پرریسک محسوب میشود و رعایت نکات ایمنی و اصول ارگونومی برای جلوگیری از آسیبهای فیزیکی، حرارتی و تنفسی ضروری است. استفاده از تجهیزات حفاظت فردی مانند ماسک جوشکاری با فیلتر UV، دستکش چرمی مقاوم، لباس ضد شعله، کفش ایمنی و تهویه مناسب از مهمترین الزامات کاری است. از نظر ارگونومی نیز، قرارگیری صحیح بدن، استفاده از تکیهگاه برای دست، کاهش فشار در حرکات تکراری و نور کافی در محل کار به کاهش خستگی عضلانی، پیشگیری از صدمات مزمن و بهبود تمرکز کمک میکند. رعایت این نکات نه تنها ایمنی را افزایش میدهد، بلکه کیفیت جوش و بهرهوری اپراتور را نیز ارتقاء میدهد.

استانداردها و راهنمای عملیاتی ابزارهای جوشکاری

استفاده از استانداردهای معتبر، تضمینکنندهی ایمنی، عملکرد فنی، و کیفیت جوشکاری در محیطهای صنعتی است. سازمانهای بینالمللی متعددی استانداردهایی برای ابزارهای جوشکاری، فرایندها و مواد مصرفی ارائه دادهاند:

علاوه بر استانداردهای رسمی، راهنماهای فنی تولیدکنندگان (Operation Manuals) نیز منبع مهمی برای استفاده صحیح از ابزارها هستند. این راهنماها معمولاً شامل موارد زیر هستند:

- محدوده تنظیمات بهینه برای جریان، ولتاژ و سرعت تغذیه

- شرایط نگهداری و بازرسی ادواری دستگاه

- نوع مصرفی توصیهشده (گاز، الکترود، سیمجوش)

- نکات ایمنی ویژه مربوط به مدل خاص دستگاه یا تورچ

- آموزش تصویری یا QR Code برای کاربر فنی

استفاده از این دستورالعملها، مخصوصاً در تجهیزات پیشرفته یا اتومات، برای جلوگیری از آسیب و کاهش خطای انسانی بسیار ضروری است.

فناوریهای نوین در تجهیزات جوشکاری

فناوریهای نوین جوشکاری در دهههای اخیر، تحولات قابل توجهی در صنایع حساس و پیشرفته مانند هوافضا، پزشکی، میکروالکترونیک، نانوتکنولوژی و انرژی ایجاد کردهاند. این روشها معمولاً به دقت بالا، تمرکز انرژی، حداقل اعوجاج و قابلیت کنترل اتوماتیک معروفاند.

در ادامه، مهمترین این فناوریها را در یک نگاه بررسی میکنیم:

| نوع فناوری جوشکاری | ویژگیها | کاربردها |

| جوشکاری لیزری (Laser Beam Welding – LBW) | استفاده از لیزر پرتوان برای ذوب موضعی فلز با دقت بالا بدون تماس، سرعت زیاد، اعوجاج کم | صنایع هوافضا، پزشکی، خودروسازی، الکترونیک، ساخت باتریها |

| جوشکاری الکترون پرتویی (Electron Beam Welding – EBW) | پرتاب الکترون در خلأ برای جوشکاری عمیق با تمرکز بسیار بالا | صنایع هوافضا، راکتورها، اتصالات هستهای، تجهیزات اپتیکی |

| جوشکاری اصطکاکی همزن (Friction Stir Welding – FSW) | اتصال فلزات بدون ذوب با ایجاد گرما از اصطکاک چرخشی، مناسب برای آلیاژهای سبک | آلومینیوم در هواپیما، مخازن سوخت، قطعات حساس غیرقابل ذوب |

| جوشکاری اولتراسونیک (Ultrasonic Welding) | ارتعاشات فرکانس بالا برای اتصال قطعات ترموپلاستیک یا ورقهای نازک فلزی | پزشکی (ماسک، ابزار جراحی)، الکترونیک، بستهبندی، باتریسازی |

| جوشکاری با لیزر فیبر (Fiber Laser Welding) | لیزر با طول موج کوتاه، مناسب برای فلزات بازتابدهنده مثل مس و آلومینیوم | اتصالات الکتریکی، قطعات خودرو، جوشکاری میکرو، صنعت باتری |

مزایای کلی فناوریهای نوین جوشکاری:

- بدون تماس مستقیم و قابل اتوماسیون کامل

- حداقل منطقه HAZ (منطقه متاثر از حرارت)

- مناسب برای قطعات ظریف، نازک یا با پیچیدگی هندسی

- قابل استفاده در شرایط خلأ، اتمسفر کنترلشده یا محیط تمیز (Clean Room)

جمع بندی

در این مقاله، مجموعهای جامع از ابزارهای جوشکاری حرفهای و نحوه استفاده صحیح از آنها مورد بررسی قرار گرفت. ابزارهای جوشکاری بهعنوان اصلیترین عوامل اثرگذار در کیفیت، ایمنی و بهرهوری فرایند جوش، در پنج گروه اصلی طبقهبندی شدند: منابع تولید انرژی (دستگاههای جوشکاری)، مواد مصرفی (الکترودها، سیمجوشها، گازها)، ابزارهای نگهدارنده و تنظیم موقعیت، تجهیزات ایمنی فردی، و ابزارهای کمکی برای آمادهسازی و تمیزکاری.

دستگاههای جوشکاری مانند مدلهای ترانسفورماتوری، اینورتری، MIG/MAG، TIG، پلاسما و نقطهای هر یک دارای مشخصات فنی، مزایا و محدودیتهایی هستند که انتخاب صحیح آنها باید با توجه به نوع فلز، ضخامت، شرایط محیطی و نوع اتصال انجام گیرد. همچنین، استفاده دقیق از مواد مصرفی نظیر الکترود مناسب، سیم جوش با آلیاژ سازگار، گاز محافظ مطابق استاندارد و مواد کمکی فنی، نقش مستقیم در کاهش عیوب جوش، افزایش دوام و بهبود خواص متالورژیکی اتصال دارد.

از سوی دیگر، رعایت اصول آمادهسازی سطح، انتخاب جریان و پارامترهای تنظیمی، زاویه ابزار و ارگونومی کاری، در کنار بهرهگیری از تجهیزات ایمنی و محافظتی مانند ماسک، دستکش، لباس ضد شعله و سیستم تهویه، پیشنیاز اجرای جوشکاری حرفهای و ایمن محسوب میشود. مرور استانداردهای بینالمللی از جمله AWS، ISO، ASME و DIN نیز نشان داد که انطباق ابزارها و روشها با الزامات فنی جهانی، از عوامل اساسی تضمین کیفیت و ایمنی صنعتی است.

دیدگاه کاربران