جدید

جدیدگندله چیست؟ چرا گندله سازی در فولاد مهم است؟

گندله چیست؟

گندله در فولادسازی به ذرات کوچک و گرد شده سنگآهن گفته میشود که بعد از خردایش و پودر شدن سنگآهن، با استفاده از مواد افزودنی مانند آب و مواد چسبنده، به شکل گلولههای یکنواخت و گرد درمیآیند و سپس برای استفاده در کورههای احیای مستقیم یا بلند به کار میروند.

چرا گندله سازی ضروریست؟

سنگآهن بهصورت خام یا حتی کنسانتره، به دلیل اندازه ریزدانه و وجود ناخالصیها، قابلیت استفاده مستقیم در این فرایندها را ندارد. بنابراین، برای تبدیل این مواد به محصولی با استحکام مکانیکی بالا، دانهبندی یکنواخت و واکنشپذیری کنترلشده، عملیات گندلهسازی ضروری است.

اهمیت گندلهسازی تنها به بهبود خواص فیزیکی محدود نمیشود؛ بلکه اثر مستقیمی بر کارایی متالورژیکی دارد. استفاده از گندلههای باکیفیت نتایج زیر را به همراه دارد:

- بهبود نفوذپذیری بار در کوره بلند

- کاهش مصرف کک (به میزان تقریبی 50–70 کیلوگرم در هر تن چدن مذاب بسته به کیفیت گندله و شرایط کوره)

- افزایش بازدهی احیای مستقیم و بهبود کیفیت خوراک کورهها

یکی از مهمترین مزایای گندلهسازی، یکنواختی دانهبندی (8–16 میلیمتر) است که باعث افزایش نفوذپذیری (Permeability) بار در کوره بلند میشود. این ویژگی، جریان یکنواخت گازهای CO و H₂ را تضمین میکند و مانع ایجاد کانالهای گازی ناخواسته (Channeling) میشود. در واحدهای احیای مستقیم (DRI)، گندلههای پختهشده به دلیل تخلخل کنترلشده، واکنشپذیری بالاتری دارند که به بهبود شاخص احیاپذیری (Reducibility Index, RI) کمک میکند (طبق ISO 4695)

فرایند گندله سازی (Pelletizing Process)

فرایند گندلهسازی سنگآهن شامل سه مرحلهی اصلی است: آمادهسازی مواد اولیه (Raw Material Preparation)، تشکیل گندله خام (Green Pellet Formation) و پخت و سختسازی (Induration). هدف از این مراحل، تبدیل کنسانتره ریزدانه به محصولی کروی با استحکام مکانیکی و خواص متالورژیکی مطلوب است که بتواند در فرایندهای کوره بلند (Blast Furnace) یا احیای مستقیم (Direct Reduction – DRI) مورد استفاده قرار گیرد.

گندله چیست؟ چرا گندله سازی در فولاد مهم است؟

گندله سازی (Pelletizing) یکی از مراحل کلیدی در زنجیره تولید فولاد است که نقش تعی...1- آمادهسازی مواد اولیه (Raw Material Preparation)

در این مرحله، کنسانتره سنگآهن با عیار 65-70% با دانهبندی ریز (بیش از 70% زیر 45 میکرون) با مقدار بهینهای رطوبت (9–12%) و افزودنیها مخلوط میشود. هدف این بخش ایجاد یکنواختی در توزیع رطوبت و مواد افزودنی برای دستیابی به شرایط مناسب تشکیل گندله است. افزودنیها عبارتاند از:

- بنتونیت (0.5–1.0 wt%) بهعنوان بایندر معدنی اصلی، برای افزایش استحکام خام (Drop Number) و استحکام فشاری سرد (CCS) استفاده میشود، اما ممکن است ناخالصیهای سیلیسی وارد کند که در چالشها بررسی میشود.

- بایندرهای آلی (0.05–0.20 wt%) مانند CMC و نشاسته که برای کاهش ورود ناخالصیهای سیلیسی و بهبود احیاپذیری بهکار میروند.

- آهک و دولومیت (0.5–2.0 wt%) جهت تنظیم بازیسیتی (Basicity = CaO/SiO₂) و کاهش چسبندگی در کورههای شفتی.

- سوخت جامد ریزدانه (Coke Breeze, 0.5–1.5 wt%) که در برخی واحدها برای تأمین حرارت داخلی مرحله پخت مصرف میشود.

2- تشکیل گندله خام (Green Pellet Formation)

در این مرحله، مخلوط آمادهشده وارد دیسک گندلهساز (Disc Pelletizer) یا درام گندلهساز (Drum Pelletizer) میشود. تحت تأثیر نیروهای چرخشی و رطوبت کنترلشده (9–12%)، ذرات ریز به یکدیگر میچسبند و گندلههای خام (Green Pellets) با قطر معمولی 8 تا 16 میلیمتر تشکیل میشوند. کیفیت این گندلهها بسیار حساس است؛ زیرا استحکام ناکافی باعث خردشدن و ایجاد گردوغبار در مراحل بعدی خواهد شد.

برای ارزیابی کیفیت گندله خام، آزمونهایی مانند آزمون افت (Drop Test) و مقاومت فشاری سرد (Cold Crushing Strength, CCS) استفاده میشوند. بر اساس استاندارد ISO 3271، گندله خام باید بتواند ۵ تا ۷ بار سقوط آزاد از ارتفاع حدود ۰.۵ متر را بدون خردشدن تحمل کند. این ویژگی تضمین میکند که گندلهها بتوانند از مرحله حملونقل و خشککردن عبور کنند.

3- پخت و سختسازی (Induration)

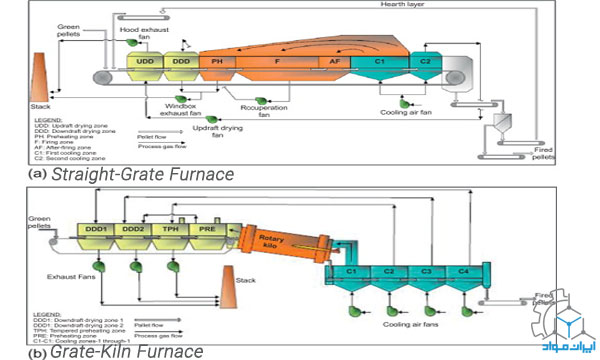

پس از تشکیل، گندلههای خام به واحد پخت منتقل میشوند تا استحکام نهایی پیدا کنند. پخت در دو نوع کوره صنعتی رایج انجام میگیرد: کوره استریتگریت (Straight-Grate Furnace) و کوره گریت-کیلن (Grate-Kiln Furnace). دما در این مرحله به حدود 1250–1350°C میرسد (بالاتر برای گندلههای هماتیت و کمی پایینتر برای مگنتیت به دلیل تفاوت در سینترینگ) و در نتیجهی آن، پدیده سینترینگ (Sintering) بین ذرات آهنی رخ میدهد. این واکنشهای فیزیکی و شیمیایی موجب افزایش استحکام مکانیکی و بهبود خواص متالورژیکی گندله میشوند.

شاخصهای کلیدی کیفیت در این مرحله عبارتاند از:

- استحکام فشاری سرد (Cold Crushing Strength, CCS): باید به بیش از 250–300 kg/pellet برسد (طبق ISO 4700)

- شاخص سایشی (Tumble Index, TI): برای مقاومت در برابر شکستگی و تولید ریزدانه در حملونقل (طبق ISO 3271)

- شاخص احیاپذیری (Reducibility Index, RI): طبق ISO 4698، که توانایی گندله در پذیرش گازهای احیاکننده (CO, H₂) در شرایط استاندارد آزمایشگاهی را مشخص میکند و برای پیشبینی رفتار گندله در کورههای احیای مستقیم و کوره بلند حیاتی است.

شاید علاقمند باشید:

سنگ آهن هماتیت برای فولادسازی بهتر است یا مگنتیت؟

سنگآهن بهعنوان ماده اولیه اصلی در تولید فولاد، نقش کلیدی در زنجیره ارزش متالور...علاوه بر شاخص احیاپذیری (RI، طبق ISO 4698)، استاندارد ISO 4695 برای ارزیابی احیاپذیری گندله تحت بار مکانیکی (Reduction under Load) در کوره بلند استفاده میشود.

به این ترتیب، گندلههای پختهشده محصول نهایی این فرایند بوده و بهعنوان خوراک اصلی کوره بلند (BF) و واحدهای احیای مستقیم (DRI) مورد استفاده قرار میگیرند.

اثرات زیست محیطی گندله سازی

- افزایش بهرهوری و کاهش مصرف انرژی: استفاده از گندله بهجای سنگآهن ریزدانه یا کلوخه، موجب کاهش چشمگیر مصرف سوخت میشود. مطالعات صنعتی نشان دادهاند که در واحد کوره بلند، مصرف کک حدود 50 تا 70 کیلوگرم به ازای هر تن چدن مذاب کاهش مییابد (بسته به کیفیت گندله و شرایط کوره). همچنین در واحد DRI، به دلیل واکنشپذیری بالاتر گندله، مصرف گاز طبیعی حدود 5 تا 10 درصد کمتر است (Gupta, 2018). این صرفهجویی نهتنها هزینه تولید را کاهش میدهد، بلکه بهرهوری فرایند را نیز افزایش میدهد.

- کاهش آلودگی زیستمحیطی: استفاده از گندله بهجای سنگآهن خام موجب کاهش تولید سرباره فولاد (Slag) میشود (به دلیل عیار بالاتر و ناخالصی کمتر)، و امکان بازیافت باطلههای ریزدانه را فراهم میکند؛ موادی که در غیر این صورت دفع میشدند و خطر آلودگی خاک و آب را افزایش میدادند. به همین دلیل، بسیاری از شرکتهای فولادی، گندلهسازی را بخشی از استراتژیهای فولاد سبز (Green Steel) و کاهش انتشار کربن (مطابق ISO 50001: مدیریت انرژی) میدانند.

گندله سازی با چه چالشها و موانعی روبروست؟

فرایند گندله سازی در فولاد، علیرغم نقش کلیدی در تأمین خوراک باکیفیت برای کورههای بلند و واحدهای احیای مستقیم، با چالشهای فنی و اقتصادی قابلتوجهی روبهرو است. دو مانع اصلی در این زمینه، وابستگی به افزودنیها و مصرف بالای انرژی در مرحله پخت هستند.

- وابستگی به افزودنیها

برای دستیابی به استحکام کافی در گندله خام، معمولاً از بنتونیت در محدودهی 0.5 تا 1.5 درصد وزنی استفاده میشود. بنتونیت اگرچه نقش مؤثری در افزایش مقاومت فشاری و کاهش شکستگی دارد، اما به دلیل وجود سیلیس (SiO₂) و آلومینا (Al₂O₃) میتواند ناخالصی وارد فولاد کرده و منجر به افزایش مقدار سرباره شود. این موضوع بهویژه در تولید فولادهای تمیز و فولادهای زنگنزن اهمیت دارد. به همین دلیل، تحقیقات گستردهای برای جایگزینی بنتونیت با موادی نظیر کائولینیت، دولومیت و مواد آلی تجزیهپذیر انجام شده است. نتایج پژوهشهای اخیر (Forsmo, 2008) نشان میدهد که استفاده از نشاسته یا لیگنوسولفونات میتواند استحکام گندله خام را تا حد مطلوب حفظ کند، بدون آنکه ناخالصی قابلتوجهی وارد فرایند شود. - مصرف انرژی در مرحله پخت (Induration)

مرحله پخت، که در دمای حدود 1250 تا 1350 درجه سانتیگراد انجام میشود، پرهزینهترین بخش گندلهسازی است. برای هر تن گندله پخته، بهطور متوسط 200 تا 250 مترمکعب گاز طبیعی یا 60 تا 80 کیلوگرم کک مصرف میشود. این مقادیر نهتنها سهم بالایی در هزینههای تولید دارند، بلکه منبع اصلی انتشار CO₂ نیز محسوب میشوند. در سالهای اخیر، فناوریهای نوین برای کاهش این چالش معرفی شدهاند. فناوریهای نوین مانند پخت با Microwave یا Plasma (که هنوز در مرحله تحقیقاتی و آزمایشی هستند) و استفاده از هیدروژن (H₂) بهعنوان سوخت، میتوانند مصرف انرژی و انتشار CO₂ را کاهش دهند.

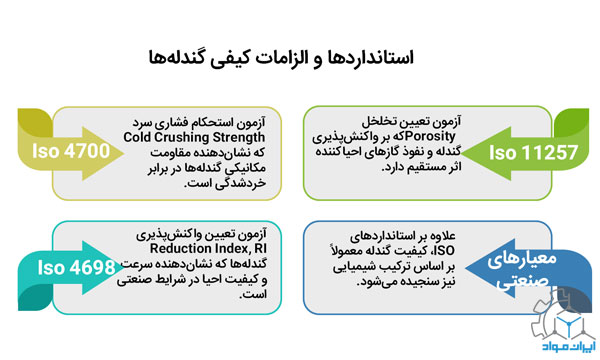

استانداردها و الزامات کیفی گندله

برای اطمینان از عملکرد مناسب گندلهها در کوره بلند (Blast Furnace) و فرایندهای احیای مستقیم (DRI)، آزمونها و استانداردهای بینالمللی متعددی تدوین شدهاند. مهمترین آنها عبارتاند از:

توضیحات تکمیلی:

- ISO 4700: بر اساس معیارهای صنعتی، مقدار CCS باید بیش از 250 kg/pellet باشد تا انتقال و شارژ به کوره بدون شکستگی انجام شود.

- ISO 11257:. تخلخل مطلوب در محدوده 25–30% است تا هم نفوذپذیری مناسب فراهم شود و هم استحکام کاهش نیابد.

- معیارهای صنعتی: محتوای آهن در گندله باید در محدوده 65–68% Fe باشد و میزان ناخالصیهایی نظیر SiO₂ و Al₂O₃ حداقل باشد تا تولید سرباره در کوره کاهش یابد.

این الزامات نهتنها کیفیت محصول را تضمین میکنند، بلکه بهطور مستقیم بر مصرف انرژی، بازدهی متالورژیکی و پایداری زیستمحیطی فرایند تأثیر میگذارند.

نتیجهگیری

گندلهسازی بهعنوان یک حلقه استراتژیک در زنجیره تولید فولاد، نقشی اساسی در بهبود کیفیت خوراک و ارتقای بهرهوری کورههای فولادسازی ایفا میکند. این فرایند با تبدیل کنسانترههای ریزدانه و باطلهها به گندلههایی با کیفیت بالا، نهتنها امکان استفاده کامل از منابع معدنی را فراهم میکند، بلکه مصرف انرژی و تولید سرباره را نیز کاهش میدهد.

از منظر اقتصادی، استفاده از گندلههای استاندارد میتواند مصرف کک در کوره بلند را تا حدود 50–70 کیلوگرم به ازای هر تن چدن (بسته به شرایط)و مصرف گاز طبیعی در واحدهای DRI را تا 5–10% کاهش دهد.(Gupta,2018) این کاهش، به معنای صرفهجویی در هزینههای تولید و افزایش بهرهوری است.

از منظر زیستمحیطی، توسعه فناوریهای نوین در گندلهسازی، مانند پخت با انرژیهای جایگزین (هیدروژن، پلاسما یا مایکروویو)، میتواند انتشار دیاکسیدکربن را بهطور چشمگیری کاهش دهد. در همین راستا، حرکت به سمت Green Pelletizing بهعنوان بخشی از استراتژی «فولاد سبز»، آیندهای پایدارتر را برای صنعت فولاد ترسیم میکند.

در مجموع، گندلهسازی نهتنها ابزاری برای ارتقای کیفیت فرایندهای متالورژیکی است، بلکه بهعنوان پلی میان بهرهوری اقتصادی و پایداری زیستمحیطی، جایگاه ویژهای در مسیر تحول صنعت فولاد دارد.

دیدگاه کاربران