جدید

جدیدجادوی فولاد 50CrV4 در صنعت؛ از ابزار تا تعلیق خودرو

بطور کلی فولاد 1.8159 گزینهای مناسب برای قطعاتی مانند فنرهای خودرو، ابزارهای دستی و قطعات انتقال نیرو تبدیل کرده است که نیازمند تعادل بین سختی و انعطافپذیری هستند. در ادامه، ترکیب شیمیایی، خواص مکانیکی، عملیات حرارتی و کاربردهای این فولاد با جزئیات بررسی میشود.

ترکیب شیمیایی فولاد 1.8159

فولاد 50CrV4 از گروه فولادهای با کربن متوسط است که با افزودن عناصر آلیاژی مانند کروم (Cr) و وانادیم (V)، به خواص مکانیکی بهینهای چون مقاومت به خستگی، قابلیت سخت شدن و مقاومت به سایش را میرسد. در جدول زیر، ترکیب شیمیایی استاندارد این فولاد آورده شده است:

| عنصر | درصد جرمی (%) | نقش اصلی در آلیاژ |

| C (کربن) | 0.47 – 0.55 | افزایش استحکام و سختی پایه |

| Si (سیلیسیم) | 0.15 – 0.40 | بهبود سختی، مقاومسازی در برابر اکسید |

| Mn (منگنز) | 0.50 – 0.80 | افزایش مقاومت به سایش و سختیپذیری |

| Cr (کروم) | 0.90 – 1.20 | بهبود توانایی سختکاری، مقاومت به خوردگی |

| V (وانادیم) | 0.10 – 0.25 | افزایش استحکام خستگی و پایداری حرارتی |

| P (فسفر) | ≤ 0.035 | عنصر ناخالصی، باید پایین نگه داشته شود |

| S (گوگرد) | ≤ 0.035 | عنصر ناخالصی، تأثیر منفی بر شکلپذیری |

معادل فولاد 50CrV4 در سایر استانداردهای بینالمللی

خواص مکانیکی فولاد 50CrV4

فولاد 50CrV4 بهدلیل ترکیب عناصر آلیاژی Cr و V، ترکیبی از سختی بالا، استحکام کششی مطلوب، دوام سیکلی خوب و چقرمگی کافی را دارد. این خواص بهویژه پس از انجام عملیات حرارتی به شکل قابلتوجهی تقویت میشوند.

| ویژگی | مقدار تقریبی | توضیح |

| استحکام کششی نهایی (UTS) | 1000 – 1300 MPa | بسته به شرایط تمپرینگ |

| استحکام تسلیم (YS) | 700 – 950 MPa | وابسته به درجه سختکاری |

| ازدیاد طول (A5) | 10 – 14 % | مناسب برای قطعات نیمهانعطافپذیر |

| سختی (Rockwell C) | HRC 45 – 52 | پس از کوئنچ و تمپر |

| مقاومت به خستگی | بسیار بالا | به دلیل وجود وانادیم و کروم |

* این مقادیر برای تمپرینگ در 500–550°C گزارش شدهاند.

تحلیل خواص کلیدی فولاد 1.8159

- آنچه فولاد 50CrV4را از سایر فولادهای فنری مانند 51CrV4یا 60SiCr7 متمایز میکند، تعادل مناسب بین سختیپذیری، مقاومت به خستگی و فرایندپذیری حرارتی آن است. این تعادل بهویژه در کاربردهایی با بارگذاری سیکلی و تنشهای متناوب و ضربهای زیاد (مثل فنر خودرو یا ابزارهای دینامیکی) بسیار حیاتی است.

- کروم باعث افزایش قابلیت سختشدن و پایداری در برابر خوردگی سطحی میشود؛ در نتیجه، قطعاتی که در تماس با سایش یا رطوبت هستند عملکرد مناسبی دارند.

- وانادیم باعث ریزدانگی ساختار (grain refinement) شده است. درصد پایین وانادیم برای جلوگیری از تشکیل کاربیدهای درشت و حفظ چقرمگی بهینه است و در نتیجه پایداری دینامیکی و قابلیت ضربهپذیری بهبود مییابد.

- سختی Rockwell بین HRC 45 تا 52، این فولاد را برای کاربردهای دینامیکی (مثل فنر یا میله پیچشی) مناسب میسازد.

- مقاومت بالا به خستگی باعث میشود عمر کاری قطعات ساختهشده از این فولاد افزایش یابد.

- در حالت آنیلشده، فولاد AISI 6150 دارای ساختار پرلیتی با دانههای ریز است که شکلپذیری خوبی فراهم میکند. پس از کوئنچ در روغن و تمپرینگ در 400-600°C، ساختار به مارتنزیت تمپرشده با کاربیدهای ریز کروم و وانادیم تبدیل میشود که تعادل بین سختی و چقرمگی را بهینه میکند.

شاید علاقمند باشید:

آشنایی کامل با فولاد ابزار گرمکار (سری H)

فولادهای ابزار از جمله مهمترین مواد مهندسی هستند که به دلیل خواص ویژهای همچون ...عملیات حرارتی

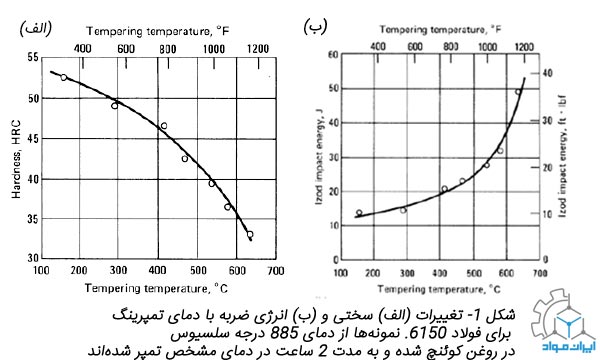

فولاد AISI 6150 به دلیل ترکیب کروم و وانادیم، قابلیت بالایی برای عملیات حرارتی دارد که خواص مکانیکی آن، مانند سختی، چقرمگی و پایداری دینامیکی، را بهینه میکند. بر اساس DIN EN ISO 683-14 و ASM Heat Treatment Vol. 4 ، در حالت آنیلشده، این فولاد ساختار پرلیتی با دانههای ریز دارد که شکلپذیری خوبی فراهم میکند. پس از کوئنچ در روغن و تمپرینگ در 400-600°C، ساختار به مارتنزیت تمپرشده با کاربیدهای ریز کروم و وانادیم تبدیل میشود که تعادل بین سختی و چقرمگی را برای کاربردهایی مثل فنرهای خودرو یا ابزارهای صنعتی تقویت میکند. کنترل دقیق دما، زمان و محیط کوئنچ برای کاهش تنشهای داخلی و دستیابی به خواص بهینه ضروری است.

اثر محیط کوئنچ

- روغن: نرخ سردسازی ملایمتر (50-100°C/s)، کاهش خطر ترکهای حرارتی، مناسب برای قطعات پیچیده.

- آب: نرخ سردسازی سریعتر (200-400°C/s)، سختی بالاتر اما خطر ترک در قطعات ضخیم یا لبهدار.

| دمای تمپرینگ (°C) | سختی (Rockwell C) | انرژی ضربه(J) نسبی | کاربرد پیشنهادی |

| 400 | 50 – 52 | 12-18 | ابزار دستی، تیغههای برشی |

| 450 | 47 – 49 | 18-24 | فنرهای سبک، آچار |

| 500 | 44 – 46 | 28-35 | فنرهای خودرو، شافتهای صنعتی |

| 550 | 41 – 43 | 40-48 | سیستمهای تعلیق سنگین |

| 600 | 37 – 39 | 52-55 | قطعات با نیاز به انعطاف بالا |

توجه: تمپرینگ در دماهای بالاتر، سختی را کاهش میدهد اما چقرمگی و دوام سیکلی را بهبود میبخشد. مقادیر انرژی ضربه (تست شارپی) در جدول، چقرمگی تقریبی را نشان میدهند. دماهای بالاتر (500–550°C) تعادل بهینهای بین سختی و چقرمگی برای کاربردهای دینامیکی مانند فنرهای خودرو فراهم میکنند.

کاربردهای صنعتی فولاد فولاد 50CrV4

فولاد 50CrV4 (1.8159DIN ) به دلیل تعادل سختی، چقرمگی و پایداری دینامیکی، در ساخت قطعات تحت بارهای شدید و سیکلی کاربرد گستردهای دارد. در ادامه، مهمترین کاربردهای این فولاد بهصورت خلاصه ارائه شده است:

1- صنایع خودروسازی

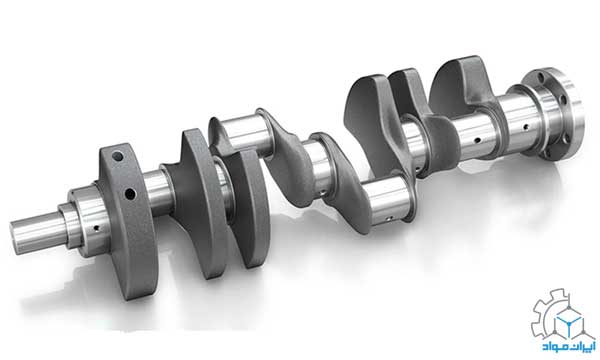

1.8159 در ساخت فنرهای تخت و مارپیچ، میلههای پیچشی و بازوهای تعلیق خودرو استفاده میشود، زیرا سختی بالا (HRC 45-52) و دوام سیکلی آن، تحمل بارهای دینامیکی و شوکهای مکرر را تضمین میکند. این فولاد همچنین در میللنگهای سبک با توجه به استحکام کششی و پایداری ساختاری کاربرد دارد.

2- ابزارهای صنعتی و دستی

این آلیاژ در تولید آچار، انبردست، چکشهای صنعتی و تیغههای برشی به کار میرود، زیرا شکلپذیری گرم و مقاومت به سایش آن، دوام لبه برش و عملکرد تحت تنشهای خمشی را بهبود میبخشد.

3- راهآهن و حملونقل سنگین

فنرهای اولیه و ثانویه واگنها، میلههای کششی و صفحات ضربهگیر در سیستمهای تعلیق سنگین از 50CrV4 ساخته میشوند، زیرا این فولاد توانایی جذب انرژی ضربه و تحمل فشارهای سیکلی را دارد.

4- قطعات عمومی مکانیکی

چرخدندههای نیمهسبک، شفتهای پرسرعت کوچک و صفحات فنری از این فولاد بهره میبرند، با توجه به مقاومت سایشی و عملکرد پایدار تحت گشتاورهای متناوب.

این کاربردها ناشی از قابلیت سختشدن، چقرمگی حرارتی و دوام سیکلی 50CrV4 هستند که آن را به انتخابی مطمئن برای قطعات پرتنش تبدیل کردهاند.

شاید علاقمند باشید:

مواد فنر - Spring materials

مواد فنر – Spring materials مواد بهینه برای ساخت فنرها، همان گونه که از نا...مشکلات کار کردن با فولاد 50CrV4

فولاد 1.8159 با وجود خواص مکانیکی مطلوب، محدودیتهایی دارد که عمدتاً به ترکیب شیمیایی و ریزساختار مارتنزیتی آن مربوط میشوند. یکی از چالشهای اصلی، حساسیت به ترکهای حرارتی در فرایند کوئنچ است. تبدیل آستنیت به مارتنزیت در اثر سردسازی سریع باعث افزایش حجم شبکه بلوری و ایجاد تنشهای داخلی شدید میشود. در قطعات ضخیم یا کوئنچ در آب، این تنشها میتوانند ترکهای سطحی یا داخلی ایجاد کنند، بهویژه در لبهها و نواحی متمرکز تنش.

مشکل دیگر، جوشپذیری ضعیف این فولاد است. وجود حدود 0.5 درصد کربن همراه با عناصر آلیاژی مانند کروم و وانادیم، جوشکاری را دشوار میکند. در ناحیه حرارتدیده، احتمال تشکیل مارتنزیت ترد یا رسوب کاربیدهای شکننده وجود دارد که باعث ترکپذیری و افت چقرمگی میشود. برای جوشکاری ایمن، جوشکاری TIG با پیشگرمایش در 200–250°C و الکترودهای کمهیدروژن و تنشزدایی بعد از جوش توصیه میشود.

از نظر اقتصادی نیز، هزینه این فولاد بالاتر از فولادهای کربنی ساده است؛ بهدلیل حضور وانادیم و کروم که قیمت تمامشده را افزایش میدهند. از این رو، استفاده از 1.8159 معمولاً محدود به کاربردهایی است که خواص مکانیکی ویژهای مانند مقاومت به خستگی یا سختی بالا مورد نیاز باشد.

در مجموع، این محدودیتها مستقیماً به ریزساختار مارتنزیتی پرتنش، رسوب کاربیدهای آلیاژی، و حساسیت منطقه حرارتی وابستهاند؛ و مدیریت آنها نیازمند کنترل دقیق عملیات حرارتی و طراحی مهندسی دقیق است.

نتیجهگیری

فولاد 50CrV4 (DIN 1.8159)، آلیاژی کروم-وانادیم با کربن متوسط، به دلیل سختیپذیری، چقرمگی و پایداری دینامیکی، در کاربردهای صنعتی برجسته است و جز فولادهای ابزار محسوب میشود. کروم و وانادیم مقاومت سایشی و دوام سیکلی را تقویت کرده و این فولاد را برای قطعاتی مثل فنرهای خودرو و ابزارهای دستی، که تحت تنشهای سیکلی و ضربهای هستند، ایدهآل میکنند. استحکام کششی 1000–1300 MPa و سختی HRC 45–52 (پس از کوئنچ و تمپرینگ) عملکرد قابلاعتماد در شرایط سخت را تضمین میکند.

در طراحی مهندسی، 50CrV4 به دلیل دوام سیکلی و مقاومت سایشی، گزینهای مطمئن برای قطعات پرتنش است. هزینه بالاتر آن نسبت به فولادهای کربنی ساده، کاربردش را به قطعاتی محدود میکند که خواص ویژهاش ضروری باشند. عملیات حرارتی دقیق و توجه به محدودیتها، کارایی و دوام قطعات را در صنایع خودروسازی، ابزارسازی و حملونقل سنگین بهبود میبخشد.

دیدگاه کاربران