جدید

جدیدلولههای فولادی ASTM A106؛ ستون فقرات خطوط انتقال سیالات داغ

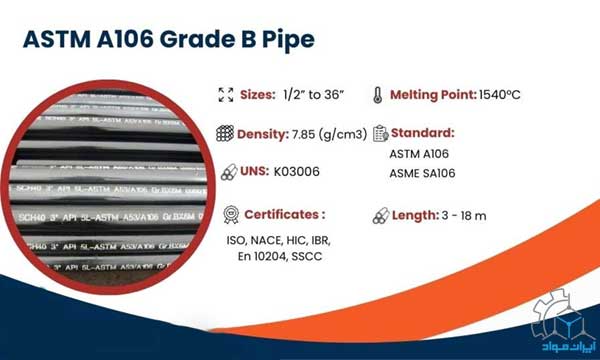

در استاندارد ASTM A106، لولهها باید بهصورت بدون درز (seamless) تولید شده باشند و خواص مکانیکی آنها باید حداقلهایی از جمله استحکام کششی (Ultimate Tensile Strength) و مقاومت تسلیم (Yield Strength) را مطابق جدول استاندارد تأمین کند. این لولهها همچنین باید قابلیت تستهای هیدرواستاتیک، آزمونهای غیرمخرب (NDT) و بررسی ساختاری را داشته باشند.

با توجه به گستردگی استفاده از لوله مانیسمان (بدون درز) در پروژههای EPC و صنعتی، شناخت کامل مشخصات فنی، ترکیب شیمیایی، خواص مکانیکی، استانداردهای معادل در اروپا، ژاپن و چین، و همچنین نکات کلیدی هنگام خرید، برای مهندسان و متخصصان حوزه متریال و خرید صنعتی ضروری است. این مقاله با نگاهی دقیق، علمی و کاربردی، مشخصات فنی لولههای ASTM A106 را بررسی میکند.

ترکیب شیمیایی گریدهای ASTM A106

استاندارد ASTM A106 سه گرید اصلی (A، B، C) را برای لولههای فولادی بدون درز کربنی تعریف میکند که هر یک ترکیب شیمیایی متفاوتی دارند و برای کاربردهای خاصی مناسب هستند. ترکیب شیمیایی این گریدها بهگونهای طراحی شده که تعادل مناسبی بین استحکام، شکلپذیری و مقاومت در برابر دما ایجاد کند. در ادامه، ترکیب شیمیایی (درصد وزنی) عناصر اصلی هر گرید بر اساس استاندارد ASTM A106/A106M-19 ارائه شده است.

| عنصر | گرید A (حداکثر %) | گرید B (حداکثر %) | گرید C (حداکثر %) |

| کربن (C) | 0.25 | 0.30 | 0.35 |

| منگنز (Mn) | 0.27-0.93 | 0.29-1.06 | 0.29-1.06 |

| فسفر (P) | 0.035 | 0.035 | 0.035 |

| گوگرد (S) | 0.035 | 0.035 | 0.035 |

| سیلیسیم (Si) | 0.10 (حداقل) | 0.10 (حداقل) | 0.10 (حداقل) |

| کروم (Cr) | 0.40 | 0.40 | 0.40 |

| مس (Cu) | 0.40 | 0.40 | 0.40 |

| مولیبدن (Mo) | 0.15 | 0.15 | 0.15 |

| نیکل (Ni) | 0.40 | 0.40 | 0.40 |

| وانادیوم (V) | 0.08 | 0.08 | 0.08 |

توضیحات بیشتر:

- کربن: افزایش مقدار کربن از گرید A به C باعث افزایش استحکام کششی و سختی میشود، اما شکلپذیری را کمی کاهش میدهد. گرید C برای کاربردهای با فشار و دمای بالاتر مناسب است.

- منگنز: به بهبود استحکام و مقاومت در برابر ضربه کمک میکند. محدوده منگنز در گریدهای B و C کمی گستردهتر است.

- فسفر و گوگرد: مقادیر پایین این عناصر برای کاهش تردی و بهبود جوشپذیری ضروری است.

- سیلیسیم: حداقل مقدار سیلیسیم برای بهبود خواص مکانیکی و مقاومت در برابر اکسیداسیون لازم است.

- عناصر آلیاژی (Cr، Cu، Mo، Ni، V): این عناصر با هم از 1% فراتر نمیروند و برای بهبود مقاومت در برابر خوردگی و خواص مکانیکی در دماهای بالا اضافه میشوند.

خواص مکانیکی لولههای ASTM A106

خواص مکانیکی لولههای ASTM A106 شامل استحکام کششی، تنش تسلیم و درصد ازدیاد طول است که برای اطمینان از عملکرد ایمن در شرایط دما و فشار بالا حیاتی هستند. این خواص برای هر گرید (A، B، C) متفاوت بوده و به ترکیب شیمیایی و فرایند تولید بستگی دارند. استاندارد ASTM A106 الزامات دقیقی برای این خواص تعریف کرده تا کیفیت و قابلیت اطمینان لولهها در کاربردهای صنعتی تضمین شود.

| گرید | استحکام کششی (min-MPa) | تنش تسلیم (min-MPa) | ازدیاد طول (%min-) | حداکثر دما(Cº) |

| A | 330 | 205 | (در 2 اینچ)35 | ~400 |

| B | 415 | 240 | (در 2 اینچ)30 | ~427 |

| C | 485 | 275 | (در 2 اینچ)30 | ~427 |

توضیحات بیشتر:

- استحکام کششی: گرید C با استحکام کششی بالاتر (485 MPa) برای کاربردهای با فشار و دمای بالاتر مناسب است، در حالی که گرید A (330 MPa) برای کاربردهای عمومیتر استفاده میشود.

- تنش تسلیم: نشاندهنده حداقل نیرویی است که لوله میتواند قبل از تغییر شکل دائمی تحمل کند. گرید C بالاترین تنش تسلیم را دارد.

- ازدیاد طول: معیاری از شکلپذیری لوله است. گرید A با ازدیاد طول بیشتر (35%) انعطافپذیری بهتری نسبت به گریدهای B و C ارائه میدهد.

- دما و فشار: مقدار دقیق دما و فشار به عواملی مانند گرید (A، B، C)، ضخامت دیواره، قطر لوله و شرایط عملیاتی بستگی دارد. در دماهای بالاتر از 427 درجه سانتیگراد، خواص مکانیکی (مانند استحکام کششی و تنش تسلیم) کاهش مییابد، که ممکن است نیاز به استفاده از آلیاژهای خاص یا مواد مقاومتر مانند فولادهای کروم-مولیبدن (مثل ASTM A335) را ایجاد کند. حداکثر فشار قابل تحمل به ضخامت دیواره (Schedule) و قطر لوله بستگی دارد و طبق استاندارد ASME B31.3 (برای piping فرایند) یا ASME B31.1 (برای piping نیروگاهی) محاسبه میشود.

کاربردهای لولههای ASTM A106

لولههای فولادی بدون درز کربنی ASTM A106 به دلیل استحکام بالا، مقاومت در برابر دما و فشار زیاد و فرایند تولید بدون درز، در صنایع مختلفی که نیاز به انتقال سیالات یا گازها در شرایط سخت عملیاتی دارند، استفاده میشوند. این لولهها بهویژه در کاربردهایی که ایمنی، دوام و عملکرد در دماهای بالا و فشارهای قابلتوجه حیاتی است، ترجیح داده میشوند.

1- صنایع نفت و گاز

لولههای ASTM A106، بهویژه گرید B و C، برای انتقال نفت خام، گاز طبیعی و سایر سیالات پرفشار در خطوط لوله پالایشگاهی و سیستمهای انتقال استفاده میشوند. این لولهها به دلیل مقاومت در برابر فشار و دما برای خطوط اصلی و فرعی پالایشگاهها مناسب هستند. در مقایسه، لولههای ASTM A53 برای فشار و دمای پایینتر (مانند انتقال آب یا گاز) و API 5L برای خطوط انتقال طولانی در شرایط محیطی سخت مناسبترند.

2- نیروگاهها و سیستمهای بخار

لولههای A106 در بویلرها، مبدلهای حرارتی و سیستمهای بخار نیروگاهها استفاده میشوند، زیرا میتوانند دماهای بالا و فشار بخار را تحمل کنند. گرید B به دلیل تعادل بین استحکام و شکلپذیری پرکاربرد است. برای دماهای بسیار بالا، فولادهای آلیاژی ASTM A335 (مانند P11 یا P22) به دلیل مقاومت بهتر در برابر خوردگی و دما ترجیح داده میشوند.

3- صنایع شیمیایی و پتروشیمی

در واحدهای فرآوری شیمیایی با سیالات خورنده یا دماهای بالا، لولههای A106 برای انتقال مواد شیمیایی و گازهای فرایندی استفاده میشوند. در محیطهای با خوردگی بالا، فولادهای ضدزنگ (ASTM A312، گرید 304 یا 316) به دلیل مقاومت بهتر در برابر خوردگی ارجحیت دارند، اما A106 برای کاربردهای با خوردگی کمتر اقتصادیتر است.

4- سایر کاربردها

لولههای A106 در سیستمهای گرمایش صنعتی، تأسیسات HVAC و سازههای صنعتی با فشار بالا استفاده میشوند. در کاربردهای ساختمانی عمومی، لولههای ASTM A53 یا درزدار به دلیل هزینه کمتر ترجیح داده میشوند.

| صنعت | درصد استفاده A106 | فولادهای جایگزین |

| نفت و گاز | 40% | API 5L, ASTM A53 |

| نیروگاهها و بخار | 30% | ASTM A335 |

| شیمیایی و پتروشیمی | 20% | ASTM A312 (فولاد ضدزنگ) |

| سایر (ساختوساز) | 10% | ASTM A53، لولههای ERW |

نکته: این درصدها بر پایه گزارشهای صنعتی سالانه و کاربرد مواد در صنایع مختلف از IOGP و منابع EPC تخمین زده شدهاند.

نکات کلیدی در خرید لولههای ASTM A106

خرید لولههای فولادی بدون درز کربنی ASTM A106 نیازمند دقت در انتخاب مشخصات فنی، تأمینکنندگان معتبر و بهینهسازی هزینهها است تا عملکرد ایمن و اقتصادی در کاربردهای صنعتی تضمین شود. این لولهها به دلیل استفاده در شرایط دما و فشار بالا در صنایع نفت، گاز، پتروشیمی و نیروگاهی، نیازمند بررسی دقیق معیارهای زیر هستند.

1- انتخاب گرید مناسب بر اساس کاربرد

- گرید A: با استحکام کششی کمتر (330 MPa) و شکلپذیری بالاتر، برای کاربردهای با فشار و دمای پایینتر مانند سیستمهای گرمایشی مناسب است.

- گرید B: با استحکام کششی 415 MPa، پرکاربردترین گرید برای خطوط لوله پالایشگاهی و سیستمهای بخار است.

- گرید C: با استحکام کششی 485 MPa، برای شرایط با فشار و دمای بالاتر توصیه میشود.

انتخاب گرید باید بر اساس دما، فشار و نوع سیال انجام شود.

2- بررسی گواهینامهها و استانداردها

- گواهینامه ASTM A106: انطباق با استاندارد A106/A106M-19 برای ترکیب شیمیایی و خواص مکانیکی.

- استانداردهای مکمل: بررسی ISO 9001 و گواهی تست (MTC 3.1) برای تضمین کیفیت.

3- توجه به مشخصات ابعادی

- قطر خارجی (OD): از 1/8 تا 48 اینچ، متناسب با دبی سیال.

- ضخامت دیواره (Schedule): Sch 40، 80 یا 160 بر اساس فشار کاری.

- طول: استاندارد (6 یا 12 متر) یا سفارشی.

تلورانسهای ابعادی باید با استاندارد ASTM A106 مطابقت داشته باشند.

4- ارزیابی تأمینکنندگان و کنترل کیفیت

- اعتبار تأمینکننده: انتخاب تأمینکنندگان با گواهینامه ISO 9001 و سابقه معتبر.

- کنترل کیفیت: بررسی تستهای هیدرواستاتیک، التراسونیک و بازرسی شخص ثالث.

- نکته: لولههای بیکیفیت ممکن است نقصهای داخلی داشته باشند.

5- نکات اقتصادی و بهینهسازی هزینهها

- تحلیل هزینه-فایده: گریدهای بالاتر (C) برای کاربردهای پرفشار اقتصادیترند.

- خرید عمده: کاهش هزینههای واحد.

- بهینهسازی ابعاد: انتخاب دقیق ابعاد برای جلوگیری از هدررفت.

- نکته: کیفیت پایین ممکن است هزینههای بلندمدت را افزایش دهد.

معادلهای لولههای ASTM A106 در سایر استانداردها

لولههای ASTM A106 (گریدهایA, B, C) به دلیل ویژگیهای خاص خود در دما و فشار بالا با استانداردهای مشابه در سیستمهای EN، DIN، JIS و API مقایسه میشوند. معادلها بر اساس ترکیب شیمیایی، خواص مکانیکی و کاربردها شناسایی شدهاند.

| استاندارد ASTM A106 | UNS No. | EN 10216-2 | DIN 17175 | JIS G3456 | API 5L | ASME Code Selection |

| گرید A | K01200 | P235GH | St35.8 | STPT370 | گرید B | ASME B31.1 / B31.3 |

| گرید B | K03006 | P265GH | St45.8 | STPT410 | X42/X52 | ASME B31.1 / B31.3 |

| گرید C | K03504 | 16Mo3 | 15Mo3 | STPT480 | X60 | ASME B31.1 / B31.3 |

توضیحات:

- EN 10216-2: برای لولههای بدون درز در کاربردهای دما و فشار بالا.

- DIN 17175: برای لولههای بویلر با مقاومت دمایی مشابه.

- JIS G3456: لولههای کربنی بدون درز برای دماهای بالا.

- API 5L: برای خطوط لوله انتقال، با تفاوت در کاربرد.

- یادداشت: معادلها تقریبی هستند و تفاوتهای جزئی در ترکیب شیمیایی یا فرایند تولید ممکن است وجود داشته باشد.

- برای جایگزینی، استاندارد مربوطه و گواهینامههای تست باید بررسی شوند.

- معادلها ممکن است در محیطهای خورنده یا شرایط خاص نیاز به تنظیمات اضافی (مانند پوشش) داشته باشند.

مقایسه تخصصی لولههای A106 و A53؛ کدام انتخاب بهتری برای پروژههای شماست؟

در صنایع نفت، گاز، پتروشیمی، نیروگاهی و تأسیسات تحت فشار، انتخاب نوع لوله مناسب ...چالشها و محدودیتهای لولههای ASTM A106

لولههای فولادی بدون درز کربنی ASTM A106 به دلیل استحکام بالا و عملکرد در دما و فشار بالا در صنایع نفت، گاز و نیروگاهی کاربرد دارند. با این حال، محدودیتهایی در دما، فشار و مقاومت به خوردگی وجود دارد که در ادامه بررسی میشوند.

1- محدودیتهای دمایی و فشار

- دما: حداکثر دمای عملیاتی 427 درجه سانتیگراد است. در دماهای بالاتر، کاهش استحکام و خطر خزیدگی وجود دارد. برای دماهای بالای 450 درجه سانتیگراد، فولادهای آلیاژی ASTM A335 (مانند P11) توصیه میشوند.

- فشار: فشار قابل تحمل (تا 20 مگاپاسکال برای Sch 80) به ابعاد لوله بستگی دارد. فشارهای بالاتر ممکن است باعث نشتی یا شکست شوند. برای رفع این چالش باید طراحی بر اساس ASME B31.3 و انتخاب ضخامت دیواره مناسب انجام شود.

2- خوردگی و راهکارهای حفاظتی

- فولاد کربنی A106 در برابر خوردگی شیمیایی (اسیدها، نمکها) و گالوانیکی حساس است، بهویژه در محیطهای پتروشیمی. میتوان از پوششهای اپوکسی یا گالوانیزه برای محافظت خارجی، یا از مهارکنندههای خوردگی در سیال استفاده کرد و همچنین با بازرسی دورهای با تستهای غیرمخرب (التراسونیک) میتوان از آسیب بیشتر جلوگیری کرد.

3- مقایسه با مواد جایگزین

| ماده | مزایا | معایب | کاربرد پیشنهادی |

| ASTM A106 | تحمل دمای بالا (تا 427°C)، فشار بالا، بدون درز (Seamless)، قابل جوشکاری عالی | مقاومت پایین در برابر خوردگی شیمیایی، محدودیت دمایی بالاتر از 430°C | انتقال بخار، گاز و مایعات در پالایشگاهها، نیروگاهها، خطوط بخار، بویلرها |

| ASTM A53 | ارزانتر، تولید به دو روش بدون درز و درزدار (ERW), مناسب برای فشار و دمای پایین | مناسب نبودن برای دما و فشار بالا، کیفیت متغیر در لولههای درزدار | سیستمهای لولهکشی ساختمان، انتقال آب و هوا، سیستمهای کمفشار |

| ASTM A335 (فولاد آلیاژی) | تحمل دماهای بسیار بالا (°C 450>)، استحکام مکانیکی عالی | هزینه بالا، پیچیدگی جوشکاری | خطوط بخار فوقدما در نیروگاهها، مبدلهای حرارتی خاص |

| ASTM A312 (فولاد ضدزنگ) | مقاومت عالی در برابر خوردگی، طول عمر بالا | هزینه بالا،استحکام کمتر در دمای بالا | محیطهای خورنده ، صنایع شیمیایی، |

توضیحات بیشتر

- A106: برای کاربردهای با هزینه متوسط مناسب است، اما در محیطهای خورنده یا دماهای بسیار بالا، مواد جایگزین ارجحیت دارند.

- لولههای ASTM A53 بهویژه در گرید B (درزدار یا ERW)، بیشتر برای انتقال سیالات در دما و فشار پایین یا کاربریهای عمومی ساختمانی بهکار میروند.

- طبق ASME B31.3، لولههای A106 برای خدمات بحرانی (critical services) نسبت به A53 ترجیح داده میشوند چون کیفیت و یکنواختی ساخت بالاتری دارند.

نتیجهگیری

لولههای فولادی بدون درز استاندارد ASTM A106، بهویژه در گریدهای B و C، بهدلیل توان تحمل دما و فشار بالا، از ارکان اصلی خطوط لوله در پالایشگاهها، نیروگاهها و صنایع پتروشیمی محسوب میشوند. این لولهها بهواسطه ترکیب کنترلشده شامل کربن با درصدهای متفاوت در هر گرید، به همراه حضور محدود عناصر آلیاژی چون Mo و Ni، عملکرد پایداری را در دماهای تا 427 درجه سانتیگراد تضمین میکنند و قابلیت جوشکاری و تستپذیری بالایی دارند. (ASTM A106/A106M, 2019)

با این حال، انتخاب صحیح گرید، ضخامت دیواره و قطر اسمی بر اساس شرایط عملیاتی، اهمیت زیادی دارد. همچنین توجه به گواهینامههای فنی مانند MTC، مطابق با الزامات استاندارد EN 10204 و ASME B31.3، برای تضمین عملکرد ایمن و اقتصادی ضروری است.

محدودیتهایی مانند مقاومت پایین به خوردگی در محیطهای شیمیایی، و افت خواص مکانیکی در دماهای بالاتر از ۴۳۰ درجه سانتیگراد، استفاده از پوششهای محافظ یا جایگزینی با مواد دیگر نظیر فولادهای آلیاژی ASTM A335 یا فولادهای زنگنزن را در برخی کاربردها توجیهپذیر میسازد (Refractories Handbook, 2005; Fang, 2010)

در مجموع، استفاده بهینه از لولههای A106 تنها زمانی بهینه خواهد بود که طراحی مهندسی بر پایه تحلیل دقیق شرایط فرایندی، بررسی مستندات فنی تأمینکننده ، و شناخت دقیق استانداردهای معادل انجام شود. این مقاله، با ارائه تحلیل ترکیب شیمیایی، خواص مکانیکی، استانداردهای معادل و کاربردهای صنعتی، میتواند مرجعی مؤثر برای مهندسین متریال، مکانیک و متخصصان خرید صنعتی جهت تصمیمگیری فنی و اقتصادی در پروژههای انتقال سیالات تحت فشار و حرارت باشد.

دیدگاه کاربران