جدید

جدیدفولاد ساده کربنی ؛ پدر فولادهای صنعتی

فولاد مادر آلیاژهای صنعتی و یکی از ارکان علوم مهندسی به ویژه مهندسی متالورژی است. در وصف اهمیت این آلیاژ کافی است بگوییم که فولاد پر مصرف ترین ماده صنعتی پس از نفت خام و صنعت آن از مهم ترین صنایع مادر هر کشور از جمله کشور ما محسوب می شود. بنابراین با توجه به اهمیت این آلیاژ، نیاز به شناخت آن برای تمامی مهندسین به خصوص مهندسین مواد احساس می شود.

به زبان ساده، فولاد را می توان آلیاژی دانست که آهن، عنصر پایه و کربن عنصر آلیاژی اصلی آن باشد. درصد کربن در فولادهای مختلف متغیر بوده و حداکثر مقداری حدود 2 درصد وزنی خواهد داشت. گرچه یک فولاد تماما از آهن و کربن تشکیل نشده و ساده ترین نوع فولادها نیز عناصر آلیاژی دیگری در کنار این دو عنصر به همراه دارند.

با توجه به اهمیت و نیاز بسیار زیادی که از این آلیاژ در صنایع احساس می شود، هزاران گرید فولاد تولید شده اند که با توجه به نوع و مقدار عناصر آلیاژی، نوع عملیات حرارتی، ریزساختار، کاربرد و … نام گذاری های متفاوتی دارند. اما بدون شک شناخت هر کدام از این فولادها، نیاز به شناخت خوبی از دسته بندی و آشنایی با سیستم نام گذاری آن ها دارد.

دسته بندی فولادها از منظرهای متفاوتی انجام می شود. اما در یک دسته بندی ساده، می توان فولادها را با توجه به عناصر آلیاژی موجود در آن ها به دو دسته فولادهای ساده کربنی و فولادهای آلیاژی طبقه بندی کرد.

منظور از فولاد ساده کربنی چیست؟

فولاد کربنی یا همان فولاد ساده کربنی (Plain Carbon Steel) یک نام گذاری کلی است که معرف خانواده بزرگی از فولادها است که کربن، اصلی ترین عنصر آلیاژی سازنده آن ها است. در واقع در این آلیاژها کربن نقش اصلی را به عنوان عنصر آلیاژی ایفا می کند و خواص فولاد به صورت ویژه ای به مقدار کربن موجود در آن ها وابسته است. اما موسسه انجمن آهن و فولاد آمریکا تعریف ویژه ای برای معرفی این دسته از فولادها ارائه کرده است. در این تعریف، 3 شرط برای این که یک فولاد، با نام ساده کربنی شناخته شود، ارائه شده است:

- هیچ حداقل مقداری برای عناصر آلومینیوم، کروم، کبالت، نیوبیوم، مولیبدن، نیکل، تیتانیوم، تنگستن، وانادیوم، زیرکونیوم و هر عنصر دیگری که به منظور ایجاد یک تاثیر آلیاژی مناسب اضافه می شود، مشخص نشده است.

- حداقل مقدار مس موجود در فولاد نباید کمتر از 0.04% باشد.

- حداکثر مقدار مشخص شده برای عنصر منگنز 1.65%، سیلیسیوم 0.6% و مس 0.6% تعریف شده است.

همان طور که در این تعریف ملاحظه می کنید، یک فولاد ساده کربنی علاوه بر کربن می تواند شامل چندین نوع عنصر آلیاژی دیگری باشد. این عناصر به 3 طریق می توانند در فولاد وجود داشته باشند:

- دسته اول عناصری هستند که برای فولاد مناسب نبوده و باید در حداقل مقدار ممکن نگه داشته شوند. این عناصر به طور اتفاقی در ترکیب فولاد وارد شده و وجود بیش از حد آن ها، به شدت خواص مکانیکی فولاد را ضعیف می کند. اکسیژن، نیتروژن، هیدروژن، گوگرد و فسفر مهم ترین این عناصر هستند.

- دسته دوم عناصری هستند که برای فولاد قابل قبول بوده و به صورت اتفاقی در فولاد وارد شده اند. مانند سیلیسیم و منگنز که در همه فولادها یافت می شوند.

- دسته سوم عناصری هستند که به صورت عمدی به فولاد اضافه می شوند تا خاصیت ویژه ای به آن ببخشند. این خاصیت، می تواند به صورت بهبود استحکام، سختی، در جوش پذیری، مقاومت خوردگی و سایشی، کنترل اندازه دانه ها، بهبود مقاومت خزشی و … ظاهر شوند. نیکل، کروم، مولیبدن، آلومینیوم، وانادیم و … نمونه هایی از این عناصر هستند.

دسته بندی فولادهای کربنی

بر اساس مقدار کربن، روش تولید و کاربردهای فولاد، دسته بندی های مختلفی را می توان برای این دسته از فولادها ارائه کرد. با توجه به درصد کربن، می توان طبقه بندی این فولادها را از دو جنبه در نظر گرفت:

- حالت اول: در صورتی که درصد کربن فولاد کمتر از 0.2% باشد، با نام فولاد کم کربن (low carbon steel , mild steel) شناخته می شود. در صورتی که کربن فولاد بین 0.2% تا 0.6% باشد، به نام فولاد کربن متوسط (medium carbon steel) معروف بوده و در صورتی که درصد کربن فولاد بیشتر از 0.6% باشد، با نام فولاد پر کربن (high carbon steel) شناخته می شود.

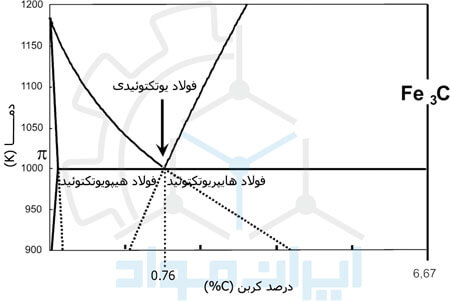

- حالت دوم: استحاله یوتکتوئید در فولادها زمانی رخ می دهد که با کاهش دما، فاز آستنیت (γ) به دو فاز فریت (α) و سمنتیت (Fe3C) تجزیه شود. بر همین اساس، فولادهایی که درصد کربن کمتر از نقطه یوتکتوئید (0.76%) داشته باشند، به نام فولادهای هیپویوتکتوئید (Hypoeutectoid)، فولادهایی که درصد کربن برابر با 0.76% درصد داشته باشد با نام یوتکتوئید (Eutectoid) و فولادهایی که کربنی بیش از این مقدار داشته باشند، با نام فولادهای هایپریوتکتوئید (Hypereutectoid) شناخته می شوند.

تاثیر عناصر آلیاژی بر خواص فولاد کربنی

کربن: کربن مهم ترین عنصری است که خواص مکانیکی را در فولادهای کربنی رقم می زند. در واقع می توانیم بگوییم که ساختار فولادهای کربنی، تابع مقدار کربن موجود در آن ها است. با افزایش کربن، سختی فولادهای کربنی افزایش می یابد. هم چنین برای فولادهای هیپویوتکتوئید، با افزایش درصد کربن شاهد افزایش استحکام کششی فولاد خواهیم بود. اما این موضوع در مورد فولادهای هایپریوتکتوئید صادق نیست. افزایش کربن، انعطاف پذیری این دسته از فولادها را به شدت کاهش می دهد. به گونه ای که فولادی با 1.3% کربن، به شدت ترد و شکننده است.

سیلیسیوم: سیلیسیوم در مقادیر مختلف در تمامی فولادها حضور دارد. اضافه کردن این عنصر در قالب فروسیلیس باعث اکسیژن زدایی فولاد و کاهش تاثیرات نامطلوب آن می شود. این عنصر با انحلال در فاز فریت باعث افزایش استحکام فولاد از طریق تشکیل محلول جامد می شود. علاوه بر این موارد، سیلیسیوم با جلوگیری از تشکیل حفرات گازی، باعث افزایش تولید قطعات سالم ریختگی می شود.

منگنز: این عنصر نیز به صورت خواسته یا ناخواسته در تمامی فولادها حضور دارد. اصلی ترین نقش این عنصر نیز اکسیژن زدایی از فولاد است. این عنصر با گوگرد فولاد ترکیب شده و سولفید منگنز (MnS) را تشکیل می دهد که یک ترکیب دیرگداز است. به علاوه منگنز، نقطه تسلیم فولاد را بالا برده و استحکام کششی و چقرمگی آن را افزایش می دهد. توجه داشته باشید در صورتی که مقدار این عنصر از حد مجاز بیشتر شود، باعث اعوجاج و ترک در فولاد می شود.

مس: حضور این عنصر تا حدود 0.04%، خواص مکانیکی فولاد را به طور قابل توجه تحت تاثیر قرار نمی دهد، اما مقاومت در برابر خوردگی به خصوص در اتمسفر را بهبود می بخشد. در صورتی که مقدار مس بیش از حد مجاز باشد، قابلیت کارگرم فولاد کاهش می یابد.

گوگرد: این عنصر غالبا در فولادها به صورت سولفید آهن (FeS) یا سولفید منگنز (MnS) یافت می شود. در صورتی که گوگرد به صورت سولفید آهن در ساختار حضور یابد، با رسوب در مرزدانه ها خواص مکانیکی فولاد را به شدت تضعیف می کند. در صورتی که عملیات نورد یا آهنگری بر روی این فولاد در دمای بالای 1000 درجه سانتیگراد انجام شود، سولفید آهن ذوب شده و در مرزدانه ایجاد پارگی داغ (Hot shortness) می کند. اما سولفید منگنز ضرر کمتری دارد و با رسوب به صورت تکه تکه، از رشد ترک جلوگیری می کند.

فسفر: فسفر معمولا در فولاد ساده کربنی به صورت فاز فسفید آهن (Fe3C) مشاهده می شود. تشکیل این فاز باعث ایجاد ترک های سطحی در حین عملیات کار مکانیکی فولاد می شود که به پارگی سرد (Cold shortness) معروف است. این عنصر استحکام کششی و استحکام تسلیم فولاد را بالا می برد، اما کاهش شدیدی در انعطاف پذیری آن به وجود می آورد.

نیتروژن: منبع نیتروژن اتمسفر هوا است. بنابراین برای کنترل مقدار نیتروژن فولاد، باید کنترل مناسبی روی اتمسفر بالای آن داشته باشیم. مهم ترین تاثیر این عنصر، افزایش نقطه تسلیم فولاد با تشکیل باندهای لودر است. هم چنین هنگام اکسیژن زدایی توسط آلومینیوم، نیترید آلومینیوم (AlN) تشکیل می شود که با محدود ساختن رشد دانه، سبب ریزدانگی فولاد می شود.

هیدروژن: یکی از مضرتری عناصر گازی که در فولاد وجود دارد، هیدروژن است. این عنصر به دلیل سرعت نفوذ بالایی که دارد، در داخل ساختار نفوذ کرده و باعث ایجاد ترک هایی مویی یا ورقه ای می شود. فولادهای ساده کربنی بیشترین استعداد تردی هیدروژنی و ایجاد ترک را در بین فولادها دارند. تاثیر مضر این عنصر را می توان با عملیات کارگرم یا آنیل فولاد در دمای حدود 600 درجه سانتیگراد به حداقل رساند.

اکسیژن: اکسیژن در ترکیب با آهن، منگنز، سیلیسیوم و آلومینیوم آخال های اکسیدی غیرفلزی ایجاد می کند که پیوستگی ساختار را از بین می برد و باعث ایجاد خواص جهت دار در آن می شود. این عنصر هم چنین دمای انتقال را در فولاد افزایش داده و باعث کاهش انعطاف پذیری و چقرمگی آن می شود.

نام گذاری فولادهای کربنی

نام فولاد به منزله شناسنامه آن است. در اصل، نام گذاری فولاد تنها روشی است که با استفاده از آن می توانیم به درستی طبقه بندی فولادها را انجام داده و در قالب زبان واحدی سخن بگوییم. به همین جهت نام گذاری فولادها با توجه به خصوصی انجام می شود. برخی از این استانداردها ملی هستند و تنها جهت استفاده در همان کشور استفاده می شوند، مانند استاندارد بوریو (Bureau) که قبلا با نام موسسه استانداردهای هند شناخته می شد. اما برخی دیگر استانداردهای بین المللی بوده و در تمامی کشورها به عنوان استاندارد مرجع پذیرفته شده اند. تعدادی از مهم ترین استانداردها که نام گذاری فولاد بر مبنای آن ها انجام می شود، عبارتند از:

- استاندارد انجمن آزمون و مواد آمریکا (ASTM)

- استاندارد انجمن ریخته گران فولاد آمریکا (AISI)

- استاندارد انجمن مهندسان خودرو (SAE)

- سیستم واحد نام گذاری (UNS)

- موسسه استاندارد آلمان (DIN)

- موسسه استاندارد بریتانیا (BN)

استاندارد ASTM

این سیستم استاندارد برای نام گذاری فولادها از ترکیبی از حروف و اعداد استفاده می کند که هر کدام از آن ها اطلاعاتی را درباره مشخصات فولاد مشخص می کنند.

<p>

</p>سیستم نام گذاری AISI/SAE

این سیستم نام گذاری از 4 رقم برای مشخص کردن فولاد کربنی و کم آلیاژ بر اساس ترکیب شیمیایی استفاده می کند.

در این نام گذاری ممکن است برخی از علائم به عنوان پیشوند یا پسوند مورد استفاده قرار بگیرند. این علائم عبارتند از:

- اضافه شدن عنصر بور (B) جهت افزایش سختی پذیری با حرف «B» نمایش داده می شود.

- اضافه شدن عنصر سرب (Pb) جهت بهبود قابلیت ماشین کاری با حرف «L» نمایش داده می شود.

- پیشوند «M» برای نمایش فولاد با کیفیت تجاری استفاده می شود.

- پیشوند «E» برای فولاد تولید شده با کوره الکتریکی استفاده می شود.

- پسوند «H» جهت قابلیت سختی پذیری فولاد استفاده می شود.

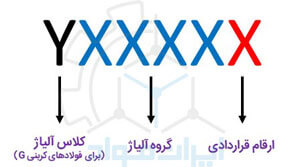

سیستم نام گذاری UNS

این سیستم متشکل از 1 حرف و 5 عدد است. حرف اول کلاس آلیاژ و 4 زقم اول طبق استاندارد AISI/SAE گروه آلیاژ را نشان می دهد. برای رقم پنجم، طبق علائم قراردادی در استاندارد AISI/SAE و به جای حرف «B» رقم «1»، به جای حرف «L» رقم «4» و به جای حرف «E» رقم «6» استفاده می شود.

استاندارد DIN آلمان

نام گذاری در استاندارد DIN آلمان به سادگی استانداردهای قبلی نیست. در این روش، در نام گذاری فولادها ممکن است تعداد ارقام متفاوتی مشاهده شود. شکل کلی نام گذاری توسط استاندارد DIN به صورت زیر است:

رقم سمت چپ که معرف گروه اصلی مواد است، برای فولادها با عدد 1 مشخص می شود.

دو رقم اول شماره نوع فولاد است که به فولادهای پایه، کیفی و فولادهای نجیب تقسیم می شود. دو رقم بعدی نشان دهنده ارقام شمارنده است. اما با توجه به آن نمی توان اطلاعاتی در مورد کربن و سایر عناصر آلیاژی فولاد به دست آورد.

مجموعه استانداردهای DIN (موسسه ملی استاندارد آلمان)

استاندارد DIN مجموعه استاندارد DIN (موسسه ملی استاندارد آلمان) استاندارد DIN (مخ...ارقام آخر، ارقام پیوست نامیده می شوند و فقط وقتی به کار می روند که براي مشخصه واضح مواد لازم است. اولین رقم پیوست جهت مشخصه فرآیند تولید فولاد به کار می رود و دومین رقم پیوست جهت مشخصه وضعیت عملیات حرارتی به کار می رود.

استاندارد BN انگلیس

معمول ترین استاندارد انگلیسی که برای نام گذاری فولادها به وسیله موسسه استاندارد انگلیس تهیه شده، استاندارد BS 970 است. در این روش نام گذاری، فولاد به وسیله حروف ENکه به دنبال آن یک عدد دیگر می آید، نام گذاری می شود. این عدد هیچ ارتباطی با ترکیب یا خواص فولاد ندارد.

منابع

علمی حسینی، سید رضا؛ خسروی، حامد. مواد مهندسی، خواص و کاربردهای فلزات و آلیاژها. (1389). انتشارات دانشگاه سیستان و بلوچستان. چاپ اول

دانلود فقط با IP ایران امکانپذیر است. در صورت عدم مشاهده باکس قرمز رنگ دانلود، VPN خود را خاموش نموده و صفحه را رفرش کنید.

پسورد فایل فشرده : www.iran-mavad.com

دیدگاه کاربران