آلومینیوم ؛ سلطان فلزات غیر آهنی!

با خواص آلومینیم کمی بیشتر آشنا شوید…

آلومینیم ۱۳ امین عنصر جدول تناوبی است. این عنصر فلزی در گروه ۱۳ و تناوب ۳ از جدول تناوبی مندلیف جا خوش کرده است. به همین دلیل خواصی مشابه فلزات این گروه دارد و برای رسیدن به حالت پایدار، نیاز به از دست دادن ۳ الکترون در لایه ظرفیت خود دارد. به همین دلیل آلومینیوم در ترکیبات به صورت Al+3 یافت می شود.

آلومینیم فراوان ترین عنصر فلزی در پوسته کره زمین است که حدودا ۸% آن را تشکیل داده است. این عنصر فلزی به رنگ نقره ای مایل به سفید، چکش خوار و بسیار نرم است که هیچ گونه خاصیت مغناطیسی ندارد.

به دلیل فعالیت شیمیایی بالا، هیچ گاه آلومینیم به صورت خالص در طبیعت پیدا نمی شود و معمولا در ترکیب با عناصر دیگر در سنگ های معدنی مشاهده می شود. معروف ترین سنگ معدن آلومینیوم، به نام بوکسیت (bauxite) شناخته می شود.

آلومینیوم خواص برجسته بسیاری دارد که آن را در بین فلزات متمایز ساخته است، اما شاید مهم ترین ویژگی های آن را بتوان دانسیته بسیار پایین و مقاومت خوردگی بالا دانست. همان طور که در ادامه مقاله مشاهده خواهید کرد، این فلز با تشکیل یک لایه اکسیدی چسبنده و مقاوم، در برابر خوردگی از خود محافظت می کند و به اصطلاح پسیو (passive) می شود. بیشترین ترکیبات آلومینیوم به صورت اکسید و سولفید در طبیعت یافت می شوند.

ایزوتوپ ها

آلومینیوم ۹ ایزوتوپ متفاوت دارد که بین اعداد ۴۳-۲۳ مرتب شده اند. در میان این ایزوتوپ ها، تنها ۲۶Al (ایزوتوپ رادیواکنیو) و ۲۷Al (ایروتوپ پایدار) به صورت طبیعی پیدا می شوند و مابقی را باید به صورت مصنوعی در آزمایشگاه ها تولید کرد. تقریبا تمامی آلومینیوم موجود در پوسته زمین به صورت ۲۷Al یافت می شود. بنابراین، این عنصر را می توان یکی از ۲۱ عنصر ار جدول تناوبی دانست که تنها یک ایزوتوپ پایدار در طبیعت دارند. بنابراین جرم اتمی استاندارد این عنصر را می توان برابر ۲۷ فرض کرد.

الکترون های ظرفیت

اتم آلومینیم مجموعا ۱۳ الکترون دارد و ساختار لایه ظرفیت آن به صورت ۳s23p1 است. بنابراین با از دست دادن سه الکترون به آرایش پایدار 8 تایی می رسد. با از دست دادن سه الکترون، باید انتظار کاهش حجم زیادی را داشته باشیم. به طوری که شعاع آلومینیم پس از دادن سه الکترون از 143pm به 39pm کاهش می یابد!

در دمای اتاق و فشار استاندارد 1atm، آلومینیوم ساختار FCC دارد. آلومینیوم فلزی نرم و چکش خوار است که دمای ذوب نسبتا پایینی دارد.

خواص حجمی

آلومینیم از لحاظ ظاهری رنگی رنگی نقره ای تا خاکستری دارد که بسته به زیری سطح آن و میزان نوری است که از سطح بازتاب می کند. این فلز به صورت خالص در طبیعت یافت نمی شود و به محض قرارگیری در معرض هوا سطح آن با یک فیلم نازک و چسبنده اکسیدی پوشیده می شود. این سطح بازتاب کننده خوبی برای نورهای مادون قرمز و مرئی به حساب می آید.

چگالی این فلز خاکستری رنگ برابر 2.7g/cm3 بوده که از این نظر فلز بسیار سبکی محسوب می شود (حدود یک سوم چگالی فولاد) و به همین دلیل است که امروزه توانسته جایگاه بسیاری از فلزات و آلیاژهای دیگر مثل مس، آهن و فولاد را تصاحب کند! گرچه توجه داشته باشید که این فلز به اندازه آلیاژی مانند فولاد مستحکم نیست، اما چگالی پایین و سبکی این فلز چیزی نیست که به راحتی بتوان آن را نادیده گرفت و با ترکیب فلزاتی مثل مس، سیلیسیوم، منیزیوم و منگنز می توان آلیاژهایی مستحکم و سبک را تولید کرد.

به دلیل نرمی بیش از حد آلومینیوم، کمتر پیش می آید که این فلز به صورت خالص مورد استفاده قرار بگیرد. آلومینیوم خالص استحکام تسلیمی در حدود 7-11 MPa دارد، اما با آلیاژسازی می توان استحکام آن را تا بیش از 50 برابر افزایش داد!

آلومینیوم هدایت الکتریکی و حرارتی نسبتا خوبی دارد، اما نه در حدی که بتوان آن را جایگزینی برای مس در این بخش دانست. اما این فلز خاصیت ابررسانایی دارد و در دمای 1.2K خاصیت مغناطیسی خود را از دست می دهد. این فلز از لحاظ مغناطیسی خاصیت پارامغناطیس (Paramagnetism) دارد.

آلومینیم امروزه چه کاربردهایی دارد؟

بدون شک در جهان صنعتی امروز آلومینیم به اندازه ای پر مصرف است که نمی توانیم کاربردهای آن را تنها در چند مورد خلاصه کنیم. هر کدام از شما که مشغول مطالعه این مقاله هستید، با نگاهی به اطراف می توانید رد پایی از این فلز محبوب را هر کجا مشاهده کنید. با این وجود در این بخش به چند کاربرد مهم این فلز که تاثیر آن در زندگی امروز ما ملموس است، اشاره می کنیم.

مصارف ساختمانی

نه تنها سبک بودن و استحکام نسبی، بلکه مقاومت بالای این فلز در برابر خوردگی سبب شده که در ساخت در، پنجره، دستگیره و … به صورت ریخته شده یا نوردی مورد استفاده قرار گیرد. آلومینیم به محض قرارگیری در معرض هوا لایه ای اکسیدی با چسبندگی و استحکام بالا تشکیل می دهد که از خورده شدن آن دراتمسفر جلوگیری می کند.

مصارف خانگی

کتری، قاشق، چنگال، قابلمه و قسمت هایی از یخچال لوازمی هستند که تولید خود را مدیون آلومینیوم هستند. مهم ترین دلیل استفاده از آلومینیم در این وسایل، مقاومت در برابر اکسیژن هوا، سبکی و هدایت حرارتی بالای این فلز است. علاوه بر این، آلیاژهایی که دارای مقدار کمی تیتانیوم هستند، قابلیت شست و شو و پرداخت کاری بالایی دارند و تحت نام تجارتی آلپاکا و آلپاکس در ساخت قاشق وچنگال به کار می روند.

مصارف شهرسازی

آلومینیم به دلیل مقاومت بالا در برابر آب و رطوبت در ساخت تاسیسات ساختمانی مثل لوله ها، اتصالات و پمپ های آب استفاده می شود.

صنایع هواپیمایی

در صنایع هواپیمایی، کاهش وزن قطعات در کنار حفظ استحکام آن ها اهمیت زیادی دارد. به همین دلیل آلومینیم می تواند گزینه مناسبی برای تولید قطعات هواپیما باشد. علاوه بر این، قابلیت شکل پذیری این فلز به اشکال گوناگون با روش های ریخته گری، نورد، اکستروژن و آهنگری (فورجینگ) باعث شده تا هر قطعه با مشخصات مکانیکی معین را بتوان با این روش تولید کرد.

خودروسازی و قطار

پیستون، اگزوز، دستگیره کاربراتور، رادیاتور و … از جمله قطعاتی هستند که با توجه به موارد گفته شده، با استفاده از این فلز تولید می شوند.

ساخت کشتی و زیردریایی

مقاومت آلومینیم در محیط های شیمیایی و نمک های دریایی عاملی موثر در طراحی قسمت های محتلف کشتی ها و زیردریایی ها مثل زیر بدنه، پروانه، پمپ و سایر قطعات کمکی در کشتی ها است.

مصارف بسته بندی و تجاری

قوطی های نوشیدنی ، بسته بندی های چای، مواد لبنی و بسیاری از پاکت ها امروزه از آلومینیم تهیه می شوند. آلومینیوم به عنوان پوشش در بسته بندی انواع محصولات تجاری به منظور جلوگیری از جذب رطوبت به کارمی رود. به این دلیل که این فلز از طریق عملیات نورد به ضخامتی تا حدود 10 میکرون و کمتر از آن می رسد که از آن می توان زرورق تهیه کرد.

مصارف الکتریکی

از لحاظ هدایت الکتریکی، آلومینیوم چهارمین عنصر جدول تناوبی محسوب می شود. اما جالب است بدانید که این فلز بهترین هدایت الکتریکی حجمی را در بین تمامی عناصر دارد! به همین دلیل می توان از این فلز در صنایع الکتریکی بهره زیادی گرفت. به عنوان مثال از سری 1000 و 6000 می توان در تولید سیم های مفتول و کابل های برق استفاده کرد که می تواند جایگزینی برای فلز مس باشد.

هر آنچه از آلیاژ آلومینیوم سری 1000 باید بدانید

آلومینیوم یکی از فلزات سبک و مقاوم است که به دلیل خواص ویژه و خاص خود، در صنایع ...در این بخش فیلم کوتاهی از معرفی فلز آلومینیم آماده شده که توجه شما را به تماشای آن جلب میکنیم.

آلومینیم به چه روش هایی تولید می شود؟

تولید آلومینیوم در مقیاس صنعتی اولین بار در قرن 19 انجام پذیرفت. در آن موقع مهندسی آمریکایی به نام چارلز مارتین هال و مهندسی فرانسوی به نام پل هرولت به طور جداگانه تولید آلومینیم را توسعه دادند که تا امروز کاربرد دارد و با نام فرایند هال-هرولت شناخته می شود. سه سال پس از این کشف، شیمی دانی سوئیسی به نام کارل جوزف بایرروشی برای جداسازی ترکیبات آلومینیوم از ناخالصی ها و خالص سازی بوکسیت پیشنهاد داد که با نام فرایند بایر شناخته می شود. تلفیق این دو روش سبب شده که پس از گذشت بیش از یک قرن، روش اصلی استحصال آلومینیوم بر پایه روش های هال-هرولت و بایر باشد.

اما ضرورت بازیافت و استحصال از منابع ثانویه سبب شد تا روشی دیگر جهت بازیابی این فلز از ضایعات و زباله های آلومینیومی ابداع شود که به نام روش بازیافت معروف است. بنابراین استحصال آلومینیوم امروزه از دو منبع اصلی یا اولیه (Primary sources) و منابع ثانویه (Secondary sources) انجام می پذیرد.

فرایند بایر (Bayer process)

بایر نخستین مرحله از فرایند است که برای تبدیل بوکسیت به آلومینا استفاده می شود. در این روش ابتدا سنگ معدن بوکسیت را پس از استخراج به خوبی خرد و مخلوط می کنند تا ترکیب یکنواختی به وجود بیاید. پس از خردایش، ترکیب شست و شو داده می شود تا ناخالصی های رسی آن طی شست و شو حذف شوند. اما ناخالصی های فلزی مثل SiO2، Fe2O3 و TiO2 در ترکیب وجود دارند که حذف آن ها با استفاده از سدیم هیدروکسید یا همان سود سوزآور انجام می شود.

با ترکیب پودر بوکسیت با سدیم هیدروکسید که شامل ترکیبات هیدروکسید آلومینیوم (Al(OH)3) است، این فلز به صورت سدیم آلومینات (NaAlO2) در می آید و باقی ناخالصی ها به صورت نامحلول درمی آیند.

Al(OH)3(s) + NaOH(aq) NaAlO2(aq) + 2H2O(l)

اما محلول سدیم آلومینات پس از جداسازی از رسوبات، سرد شده و با سدیم هیدروکسید بلوری ترکیب می شود تا به رسوبات آلومینیوم هیدروکسید خالص تبدیل شوند.

NaAlO2(aq)+2H2O(I) ⟶ Al(OH)3(s)+NaOH(aq)

پس از جداسازی و فیلتر کردن، با حرارت دادن هیدروکسید خالص در دمای 1000 درجه سانتیگراد، آلومینا به دست می آید.

2Al(OH)3(s) → Al2O3(s) + 3H2O(g)

پس از این مرحله، آلومینا طی فرایند هال به آلومینیوم خالص تبدیل می شود.

فرایند هال-هرولت (Hall-Herolt process)

روش هال، روشی بر پایه الکترولیز (برقکافت) محلول آلومینیومی برای استحصال آلومینیم خالص است. در این روش از محلولی به نام کربولیت (Na3AlF6) استفاده می شود تا آلومینا را در خود حل کند. طی این فرایند، فلز آلومینیم به صورت مذاب در کف مخزن انباشته شده و از آن جا تخلیه می شود. فلزی که با این روش به دست می آید خلوصی برابر 99 درصد دارد که پس از فرایند فراوری و ریخته گری و تولید شمش می توان به خلوصی برابر 99/999 درصد رسید!

با توجه به این که در طول این فرایند حوردگی شدیدی در سلول ها به وجود می آید، دیواره و کف مخزن از کربن ساخته می شود تا در برابر خوردگی مقاوم باشد.

فرایند هال، فرایندی گران قیمت به حساب می آید و نیاز به مصرف برق بسیار زیادی است. به همین دلیل تولید آلومینیم به این روش معمولا در کشورهایی انجام می شود که هزینه های انرژی و تولید پایین باشد. به همین دلیل کشورهای چین، روسیه، آفریقای جنوبی و امارات در این عرضه پیشتازند.

تولید آلومینیم با استفاده از بازیافت (Recycling)

روش بازیافت، روشی بسیار ساده و ارزان برای تولید مجدد آلومینیم به حساب می آید. به این دلیل که تمامی فرایندهای تولید پیش از این روی قراضه اولیه انجام شده و نیازی به تکرار مراحل اولیه ندارد. جالب است بدانید این روش تنها حدود 5 درصد هزینه تولید اولیه را دارد و امروزه حدود 50 درصد آلومینیوم مورد نیاز برای ساخت محصولات به این روش تامین می شود!

اما این روش به چه صورتی انجام می شود؟

برای تولید فلز به این روش تنها کافی است که ضایعات اولیه را در کوره های نفتی یا گازی که داخل آن ها با بلوک های آلومینایی پوشیده شده است، حرارت دهید تا آلومینیم ذوب شود. در مرحله بعد با ریخته گری این فلز می توان ان را به صورت شمش تولید کرد. با انجام این کار به ازای هر کیلوگرم فلز بازیافت شده، حدود 8 کیلوگرم در مصرف بوکسیت و 4 کیلوگرم در مصرف مواد معدنی دیگر صرفه جویی می شود. به همین دلیل است که امروزه افراد بسیاری به تولید آلومینیم به این روش و به نوعی کیمیاگری روی آورده اند!

عناصر آلیاژی چه تاثیری بر خواص آلیاژهای آلومینیومی دارند؟

مهم ترین محدودیت آلومینیم در حالت خالص، استحکام کششی پایین آن است. به همین دلیل از عناصر آلیاژی برای افزایش استحکام این فلز استفاده می شود. آلیاژسازی با تشکیل محلول جامد استحکام این فلز را افزایش می دهد. از آن جایی که هیچ عنصری حلالیت کاملی در آلومینیوم در حالت جامد ندارد، معمولا عناصر آلیاژی اضافه شده تشکیل ترکیبات بین فلزی (Intermetallic Component) می دهد. در این قسمت به معرفی مهم ترین عناصر و تاثیر هر کدام بر خواص این فلز می پردازیم.

مس (Cu): این عنصر یه عنوان یکی از مهم ترین عناصر آلیاژی آلومینیوم یاد می شود که استحکام کششی آن را به صورت فزاینده ای افزایش می دهد. از این عنصر حداکثر به مقدار 5 درصد جهت آلیاژسازی می توان استفاده کرد.

سیلیسیوم (Si): سیلیسیوم دومین عنصری است که در این قسمت زیر ذره بین قرار می دهیم. این عنصر حلالیتی کم (در حدود 1/65 درصد) در آلومینیوم دارد و تشکیل ترکیب بین فلزی نمی دهد. بنابراین نمی تواند استحکام چندان مناسبی برای این آلیاژها ایجاد کند. اما افزودن این عنصر می تواند باعث افزایش سیالیت، کاهش نقطه ذوب و تخلخل شود و عیوبی مثل پارگی گرم را کاهش دهد.

منیزیوم (Mg): منیزیوم به دلیل تشکیل محلول جامد باعث افزایش استحکام و سختی آلومینیم می شود. هم چنین این عنصر سبب افزایش سیالیت مذاب می شود، اما استفاده بیش از حد آن باعث به وجود آمدن سرباره و مشکل برای مذاب می شود.

روی (Zn): روی استحکام آلیاژ را تا حد زیادی افزایش می دهد. اما نقطه ذوب پایین این فلز مشکل ساز است و ذوب و آلیاژسازی را با مشکل مواجه می کند. هم چنین تجاوز روی به بیش از 3 درصد این آلیاژها را مستعد ترک گرم و حفرات انقباضی می کند.

منگنز(Mn): افزودن منگنز باعث افزایش انعطاف پذیری، استحکام ضربه، قابلیت ریخته گری و کاهش حفرات انقباضی آلیاژ می شود.

نیکل (Ni): توجه داشته باشید که نیکل هیچ گاه نمی تواند به عنوان یک عنصر آلیاژی مستفل عمل کند و برای ایجاد خواص دما بالا به آلیاژهای آلومینیم-مس اضافه می شود.

تیتانیوم (Ti): این عنصر به منظور ریزدانه کردن به آلیاژهای آلومینیم اضافه می شود.

لیتیوم (Li): آخرین فلزی که در این بخش مورد بررسی قرار می دهیم، لیتیوم است. این عنصر سبک ترین عنصر فلزی است که با اضافه شدن، چگالی آلیاژ را تا حد زیادی کاهش می دهد. این عنصر معمولا بین 1 تا 3 درصد به آلومینیوم اضافه می شود و مدول آن را افزایش می دهد، اما انعطاف پذیری و چقرمگی آن را کاهش می دهد.

تقسیم بندی آلیاژهای آلومینیم

آلیازهای آلومینیم به لحاظ روش تولید به دو دسته آلیاژهای کارپذیر (Wrought Alloys) و آلیاژهای ریختگی (Casting Alloys) تقسیم بندی می شوند. برحسب قابلیت عملیات حرارتی بر روی این آلیاژها، مجددا می توان هر کدام از این آلیاژها را به دو دسته عملیات حرارتی پذیر(Heat Treatable Alloys) و عملیات حرارتی ناپذیر (Non-Treatable Alloys) تقسیم کرد.

آلیاژهای عملیات حرارتی ناپذیر به روش کار سرد (Cold Working) سخت میشوند، اما آلیاژهای عملیات حرارتی پذیر به روش رسوب سختی (Precipitation Hardening) سخت می شوند. در شکل زیر می توانید به خوبی دسته بندی این آلیاژها را مشاهده کنید.

آلیاژهای کارپذیر (Wrought Alloys)

در این گونه آلیاژها، ابتدا آلیاژ به صورت شمش ریخته شده و پس از تولید شمش اولیه، تحت فرایندهای شکل دهی مانند نورد، فورج، برشکاری، ماشین کاری و… قرار می گیرد تا به قطعه نهایی تبدیل شود. مقاومت بالا در برابر خوردگی، چقرمگی شکست بالا، کارپذیری خوب، سهولت در شکل دهی و اتصال این آلیاژها از ویژگی های بارز این دسته محسوب می شود.

آلیاژهای ریختگی (Casting Alloys)

در این آلیاژها، قطعه نهایی به روش ریخته گری تولید می شود. مواد اولیه شارژ کوره جهت تولید مذاب می توانند به صورت شمش، قراضه، قطعات برگشتی حاصل از فرایندهای تولید قبلی، آلیاژسازها یا آمیژان ها باشند. در این آلیاژها با اضافه کردن عناصر آلیاژی به ترکیب مذاب می توان به خواص مورد انتظار دست یافت. استحکام بالا و قابلیت پرداخت کاری از ویژگی های این دسته از آلیاژهاست.

نام گذاری آلیاژهای آلومینیم به چه صورتی انجام می شود؟

نام گذاری آلیاژهای آلومینیومی بر اساس ترکیب این آلیاژها و عناصر آلیاژی که به آن اضافه میشوند، انجام می شود . در این نام گذاری یک عدد چهار رقمی به آلیاژ نسیت داده میشود که عدد اول معرف نوع عنصر آلیاژی است که در این آلیاژها وجود دارد. این نام گذاری برای آلیاژهای ریختگی و کار شده متفاوت است و برحسب نوع عناصر آلیاژی، آلیاژها می توانند قابلیت عملیات حرارتی یا رسوب سختی داشته باشند. در این قسمت با این نام گذاری ها آشنا خواهیم شد.

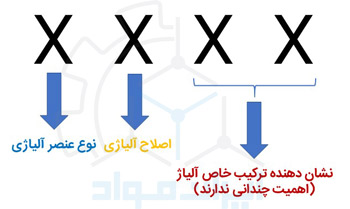

نام گذاری آلیاژهای کارپذیر

طبق استاندارد آلیاژهای کارپذیر در 8 دسته قرار می گیرند که با عددی 4 رقمی مشخص می شوند. رقم سمت چپ نشان دهنده نوع عنصر آلیاژی است. عدد دوم از سمت چپ نشان دهنده اصلاحاتی است که بر روی ترکیب آلیاژ اصلی انجام می شود. چنان چه این عدد 0 باشد، نشان دهنده آلیاژ اصلی است. اگر این عدد صفر باشد، نشان دهنده آن است که از عنصر آلیاژساز یا ناخالصی در ساختار وجود ندارد. در نهایت دو رقم سمت راست مفهوم خاضی را نشان نمی دهند جز این که ترکیب خاص آلیاژ را مشخص می کنند. تنها در آلیاژهای سری 1xxx دو عدد آخر خلوص آلومینیوم را نشان می دهد. برای مثال آلیاژ 1050 آلیاژی با 99.50 درصد خلوص است. در جدول زیر می توانید نام گذاری ترکیب این آلیاژها را بر اساس سیستم استاندارد AA آمریکا مشاهده کنید.

سری 1xxx (آلومینیوم خالص تجاری)

این سری خلوص بالای 99 درصد دارد و به همین دلیل تقریبا خالص به حساب می آبد. ناخالصی های موجود معمولا ترکیباتی از جنس آهن و سیلیسیوم هستند. مقاومت عالی در برابر خوردگی، هدایت الکتریکی و حرارتی بالا و قابلیت شکل پذیری از ویژگی های این دسته است. از این سری برای تولید لوله ها، قطعات هادی الکتریکی مثل سیم های انتقال برق، روکش ها و صفحات منعکس کننده استفاده می شود.

آلیاژهای عملیات حرارتی پذیر

سری 2xxx (آلیاژهای آلومینیم-مس و مس-منیزیوم)

در سری 2000 عنصر مس است که حرف اول را می زند! با اضافه کردن این عنصر استحکام آلیاژ به طرز چشمگیری افزایش می یابد. سری 2000 ترکیب مناسبی از استحکام و چقرمگی را از خود نشان می دهد، اما نقطه ضعف آن مقاومت پایین در برابر خوردگی است. به همین دلیل معمولا این آلیاژها را با لایه ای از آلومینیم یا آلیاژ آلومینیم-روی پوشش می دهند تا مقاومت خوردگی آن افزایش پیدا کند. از این سری در ساخت قطعات هواپیما و ماشین ها استفاده می شود. 2011 یکی از آلیاژهای این سری است که به دلیل قابلیت ماشین کاری بالا، به آلیاژ ماشین کاری آزاد (FMA) شهرت پیدا کرده است.

سری 6xxx (آلیاژهای آلومینیم-منیزیوم-سیلیسیوم)

همان طور که مشاهده می کنید، عناصر آلیاژی مختلفی برای تولید این این سری با هم ترکیب شده اند. این سری قابلیت ترکیب مناسبی از جوش پذیری و مقاومت خوردگی به خصوص خوردگی تنشی را ارائه می دهد. به همین دلیل می توان از روش های جوشکاری مختلف برای اتصال قطعات این دسته استفاده کرد. آلیاژهای این سری را می توان در سه دسته جا داد:

- دسته اول آلیاژهایی با مقدار سیلیسیوم و منیزیوم بین 0/8 تا 1/2 درصد هستند. این دسته به راحتی قابلیت اکسترود شدن دارند و محصول نهایی پس از اکسترود نیازی به عملیات حرارتی مجدد ندارد.

- دسته دوم درصد منیزیوم و سیلیسیوم بیش از 1/4 درصد دارند. این آلیاژها پس از اکسترود شدن نیاز به عملیات حرارتی و کوئنچ شدن دارند.

- دسته سوم آلیاژهایی هستند که مقدار سیلیسیمی بیش از مقدار مورد نیاز برای تشکیل Mg2Si هستند. افزایش مقدار سیلیسیم منجر به ریز شدن اندازه ذرات Mg2Si و رسوب سیلیسیم می شود و به پیرسختی کمک زیادی می کند.

6063 یکی از گریدهای این دسته است که از آن به عنوان یک آلیاژ باستانی یاد می شود و در ساخت فریم های در و پنجره استفاده می شود. 6082 یک آلیاژ سازه ای با مقاومت خوردگی مناسب است و 6262 یک آلیاژ استحکام بالا مناسب برای ساخت سوپاپ ها و کوپلینگ هاست.

آلیاژهای آلومینیوم سری 6000

تا به حال به این فکر کردهاید که زندگی امروزه بشر، با آلومینیوم احاطه شده است؟ ا...سری 7xxx (آلیاژهای آلومینیم-روی-منیزیوم و آلومینیم-روی-منیزیوم-مس)

عنصر روی اصلی ترین عنصر آلیاژی سازنده این دسته است. افزودن عنصر مس به ترکیب این دسته، می تواند استحکام آنها را تا حد زیادی افزایش دهد. اما جوشکاری آن ها را با مشکل مواجه می کند. به همین دلیل برای جوشکاری آن ها توصیه می شود که درصد مس از 0/3 درصد تجاوز نکند!

در بین آلیاژهای آلومینیومی، سری 7000 بیشترین پتانسیل پیرسختی را از خود نشان می دهد. امروزه برای کنترل خواص ترکیب این دسته، از عناصری مثل منگنز، کروم و زیرکونیوم نیز استفاده می شود. این سری به دلیل استحکام بسیار بالا و مقاومت خوردگی خوب، کاربرد زیادی در صنایع هوایی به خصوص ساخت هواپیماهای نظامی دارد. 7050 , 7075 از مهم ترین آلیاژهای این سری به حساب می آیند.

آلیاژهای عملیات حرارتی ناپذیر

سری 3xxx (آلیاژهای آلومینیوم-منگنز)

همان طور که از نام این دسته پیداست، منگنز اصلی ترین عنصر آلیاژی این دسته است. آلیاژهای سری 3000 استحکامی در حد متوسط دارند که با اضافه کردن منیزیوم می توان استحکام آن ها را افزایش داد، اما مقاومت به خوردگی خوب و شکل پذیری مناسب از ویژگی های بارز آن هاست. معروف ترین آلیاژ این دسته 3003 است که برای وسایل آشپزخانه استفاده می شود. آلیاژ 3004 نیز برای تولید قوطی های نوشیدنی آلومینیومی استفاده می شود.

سری 4xxx (آلیاژهای آلومینیوم-سیلیسیوم)

سری 4000 با عنصر آلیاژی سیلیسیوم شناخته می شود. این عنصر برای کاهش دمای ذوب آلومینیم به آن افزوده می شود. به همین دلیل از آلیاژهای سری 4000 می توان الکترودهای جوشکاری و سیم های لحیم کاری خوبی تهیه کرد. 4043 یکی از معروف ترین آلیاژهای اینت دسته به حساب می آید که در تولید الکترودهای جوشکاری آلیاژهای سری 6000 برای خودروسازی و ساخت سازه ها استفاده می شود.

سری 5xxx (آلیاژهای آلومینیوم-منیزیوم)

احتمالا با مطالعه قسمت های قبلی متوجه شده اید که منیزیوم به چه منظوری در ساخت این آلیاژها استفاده می شود. منیزیوم یکی از عناصری است که استحکام این آلیاژها را تا حد زیادی افزایش می دهد. مستحکم ترین آلیاژ این دسته 5456 است که استحکامی برابر 310 مگاپاسکال دارد. به همین دلیل از این دسته در ساخت سازه های خشکی، دریایی و مخازن استفاده می شود.

یکی از مشکلات سری 5000 خوردگی آن هاست که با افزایش درصد منیزیوم اتفاق می افتد. برای جلوگیری از این مشکل، کروم و منگنز به ترکیب اضافه می شوند. 5083 آلیاژی است که برای جلوگیری از حملات شیمیایی در محیط های دریایی استفاده می شود و 5754 نیز با مقاومت خوردگی بالای خود برای جلوگیری از خوردگی در محیط های آلوده استفاده می شود.

نام گذاری آلیاژهای ریختگی

نام گذاری آلیاژهای ریختگی نیز همانند آلیاژهای کارشده انجام می شود. اما یک تفاوت مهم بین این دو دسته وجود دارد و آن به این صورت است که رقم آخر این آلیاژها با یک اعشار از سه رقم اول جدا می شود. به همین دلیل بعضی مواقع گفته می شود که نام گذاری این آلیاژها به صورت عددی سه رقمی است. اولین رقم نشان دهنده نوع عناصر آلیاژی و رقم دوم و سوم نشان دهنده درصد خلوص آلیاژ است. اما رقم بعد از اعشار نشان دهنده نوع محصول است. در صورتی که عدد 0 باشد، محصول ریخته شده را نشان می دهد. اما عدد 1 نشان دهنده شمش ریخته شده است. عدد 2 نیز شمش ریخته شده با با محدودیت در ترکیب شیمیایی را نشان می دهد.

تولید آلومینیم در ایران و جهان

در سال 2019 تولید آلومینیم جهان رقمی معادل 64 میلیون تن اعلام شده لست. کشور چین به دلیل فراوانی منابع اولیه و هزینه های بسیار پایین تولید سال هاست که رتبه اول جهان در تولید آلومینیم را به خود اختصاص داده است. این کشور با تولید 36 میلیون تن در سال 2019، به تنهایی بیش از 50 درصد تولید جهان را به نام خود ثبت کرد. پس از این کشور، هند با تولید 3 میلیون و هفتصد هزارتن در این سال رتبه دوم را به خود اختصاص داد. پس از آن کشورهای روسیه، کانادا و امارات متحده عربی نیز رتبه های دوم تا پنجم را از آن خود کردند.

کشور ما نیز در سال 2017 میلادی با تولید 338 هزار تن در سال رتبه 21 جهان را به خود اختصاص داده است. ایرالکو اولین شرکت تولید کننده آلومینیوم در ایران به حساب می آید که در سال 1353 به بهره برداری رسید. هم اکنون این شرکت با تولید انواع شمش و قطعات دیگر، بزرگ ترین شرکت تولید آلومینیوم ایران به حساب می آبد. پس از این شرکت، کارخانه آلومینیم المهدی نیز با بهره برداری در سال 1369، دومین کارخانه تولیدی بزرگ کشور محسوب می شود.

برای مطالعه بیشتر در خصوص این فلز پیشنهاد می کنیم به فهرست مطالبی که در وبسایت ایران مواد قرار داده شده، مراجعه کنید. برای مشاهده محتواهای بیشتر +اینجا کلیک کنید.

دانلود فقط با IP ایران امکانپذیر است. در صورت عدم مشاهده باکس قرمز رنگ دانلود، VPN خود را خاموش نموده و صفحه را رفرش کنید.

پسورد فایل فشرده : www.iran-mavad.com

دیدگاه کاربران

با سلام

اگر در آلیاژ LM6 ما روی و مس اضافه کنیم چه تغییری در خواص مکانیکی و شیمیایی آن مشاهده میکنیم؟

با سلام

افزودن مس باعث افزایش استحکام و افزایش قابلیت ماشینکاری میشه

روی خاصیت استحکام پذیری میده که توسعه نمیشه افزایش این عنصر در این الیاژ،چون بطور قطع از لحاظ قیمتی افت خواهد کرد.

سلام بسیار مفید و ارزنده بود

خوشحال میشویم تا مقالات ما درباره پروفیل آلومینیوم و اکستروژن آلومینیوم را بخوانید