جدید

جدیدفولاد W2؛ انتخابی هوشمند برای چاقو، تیغه و ابزار دقیق

فولاد W2 معمولاً در کاربردهایی مانند چاقوسازی، ابزارهای برش و قالبهای مقاوم به سایش مورد استفاده قرار میگیرد. در مقایسه با دیگر فولادهای سردکار مانند O1، این فولاد سختیپذیری سریعتری دارد اما چقرمگی آن نسبت به فولادهای آلیاژی کمتر است.

ترکیب شیمیایی فولاد W2

فولاد W2 مطابق با استاندارد AISI W2 و ASTM A681 در دسته فولادهای ابزار سردکار کوئنچ شده (Water-Hardening Tool Steel) قرار میگیرد. بر اساس استانداردهای ASTM A686 ، ترکیب شیمیایی فولاد W2 به صورت زیر تعریف شده است:

| عنصر | کربن (C) | منگنز (Mn) | سیلیسیم (Si) | وانادیم (V) | فسفر و گوگرد(P,S) |

| درصد وزنی (%) | 0.85 – 1.50 | 0.10 – 0.40 | 0.10 – 0.40 | 0.15 – 0.35 | max 0.030 |

| عنصر | نیکل (Ni) | کروم (Cr) | تنگستن(W) | مس(Cu) | مولیبدن(Mo) |

| درصد وزنی (%) | max 0.20 | max 0. 15 | max 0. 15 | max 0.20 | max 0.10 |

هر عنصر آلیاژی چه تاثیری در خواص فولاد W2 دارد؟

- کربن (C): به عنوان عنصر اصلی این فولاد، سبب افزایش سختی و مقاومت به سایش و حفظ لبه برش میشود. در این فولاد ، میزان بالای کربن باعث میشود که فولاد قابلیت سختکاری (quenching) در آب را داشته باشد.

- منگنز (Mn): وجود این عنصر در محدوده استاندارد به افزایش استحکام و سختی فولاد کمک کرده و حساسیت به ترکهای حرارتی را کاهش میدهد. همچنین منگنز میتواند در فرآیند ذوب و ریختهگری به بهبود شکلپذیری فولاد کمک کرده و از اکسیداسیون جلوگیری کند.

- سیلیسیم (Si): مقدار مشخصشده برای این عنصر در استاندارد AISI به افزایش استحکام و کاهش اکسیداسیون در دمای بالا کمک میکند. سیلیسیم معمولاً در فولادهای کربنی برای بهبود پایداری ساختار استفاده میشود.

- وانادیم (V): وانادیوم باعث افزایش استحکام دما بالا و مقاومت در برابر سایش میشود. این عنصر در فولاد W2 کاربیدهای مقاوم به سایش تشکیل داده و موجب افزایش سختی و چقرمگی و با بهبود ریزساختار باعث حفظ خاصیت تیز بودن لبه ابزارهای برش میشود.

- فسفر (P) و گوگرد (S): این عناصر باید مطابق استاندارد در مقادیر بسیار کم باشند، زیرا میتواند مقاومت در برابر خوردگی و قابلیت ماشینکاری را زیاد کند اما اگر بیش از حد استاندارد اضافه شود، باعث افزایش شکنندگی فولاد می شود.

- کروم (Cr): کروم به مقاومت در برابر سایش و خوردگی کمک میکند و موجب افزایش سختی در فولاد میشود. در فولاد W2، کروم نقش مهمی در بهبود مقاومت به حرارت و مقاومت در برابر اکسیداسیون ایفا میکند.

- نیکل (Ni): نیکل باعث افزایش مقاومت در برابر خوردگی و افزایش چقرمگی میشود. همچنین، نیکل به بهبود خواص کشسانی در دماهای پایین کمک کرده و موجب بهبود سختی میشود.

- تنگستن (W): تنگستن عامل افزایش سختی در دماهای بالاست و در فولادهای ابزار به دلیل توانایی در حفظ استحکام در دماهای بالا، نقش مهمی دارد

- مس (Cu): مس باعث مقاومت در برابر خوردگی شده و مانع زنگ زدن فولاد میشود.

- مولیبدن (Mo): مولیبدن به افزایش استحکام دما بالا و مقاومت در برابر سایش کمک میکند و استفاده از آن در فولادهای ابزار برای بهبود چقرمگی و مقاومت در برابر خوردگی در دماهای بالا مفید است.

این نکته را فراموش نکنیم که W2 یک فولاد ابزار کربنی است که سختی و مقاومت در برابر سایش آن عمدتاً ناشی از عناصر کربن و وانادیوم است. بنابراین افزودن Ni، Cr، W و Mo در مقادیر جزئی (حداکثر 0.15 تا 0.20%) تأثیر کمتری بر خواص فولاد دارند.

خواص فیزیکی فولاد W2

خواص فیزیکی فولاد W2 بر اساس استاندارد ASTM A681

| ویژگی | مقدار |

| چگالی (Density) | 7.85 g/cm³ |

| ضریب انبساط حرارتی (CTE) | 11.5 × 10⁻⁶ °C⁻¹ |

| رسانایی حرارتی (Thermal Conductivity) | 40 W/m·K |

| ظرفیت گرمایی ویژه (Specific Heat Capacity) | 460 – 500 J/kg·K |

| مدول الاستیسیته (Elastic Modulus – E) | 190 – 210 GPa |

| مقاومت الکتریکی (Electrical Resistivity) | 0.2 – 0.3 µΩ·m |

| نقطه ذوب (Melting Point) | 1420 – 1475 °C |

هر کدام از این اعداد به ما چه میگویند؟

در جدول بالا، مقدار رسانایی حرارتی، عدد 40 را نشان میدهد؛ یعنی این فولاد گرما را با سرعت متوسطی منتقل میکند. ضریب انبساط حرارتی 11.5 موجب پایداری ابعادی آن در برابر تغییرات دما میشود، و گرمای ویژه آن نیز به این معنی است که فولاد W2 برای افزایش دما به انرژی زیادی نیاز ندارد. این خواص باعث شده فولاد W2 در ابزارهای برشی، چاقوسازی و قطعات صنعتی تحت تنش حرارتی عملکرد مطلوبی داشته باشد.

خواص مکانیکی فولاد W2

در ادامه، جدول خواص مکانیکی این فولاد بر اساس استاندارد ASTM A686 و منابع معتبر علمی ارائه شده است:

| خاصیت مکانیکی | مقدار | توضیحات |

| استحکام کششی نهایی(UTS) | 1500-2000MPa در شرایط کوئنچ در 780-820ºC و تمپر شده در 175-300 ºC | تمام موارد بستگی به عملیات حرارتی و شرایط کوئنچ و تمپر دارد. |

| مدول الاستیسیته (مدول یانگ) | 190-210 GPa | |

| نسبت پواسون | 0.29 | |

| مدول برشی | 72 GPa | |

| سختی راکول C | 62-64 HRC |

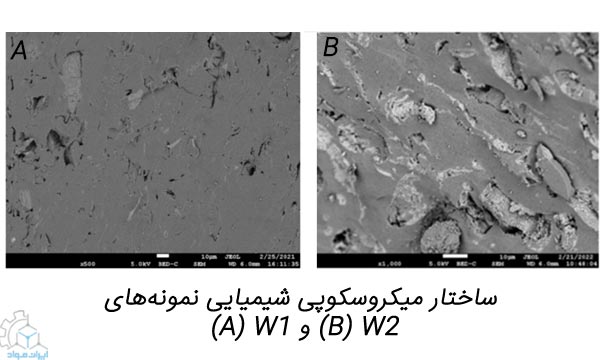

ریزساختار فولاد W2 و تأثیر آن بر خواص و کاربردها

در صورتی که عملیات کوئنچ بهطور کامل انجام نشود، مقداری آستنیت باقیمانده در فولاد وجود خواهد داشت. این آستنیت باقیمانده میتواند در دماهای پایینتر به تدریج به مارتنزیت تبدیل شود و این امر میتواند سختی فولاد را در طول زمان افزایش دهد. با این حال، اگر آستنیت باقیمانده زیاد باشد، میتواند موجب کاهش پایداری ابعادی و در نهایت کاهش سختی نهایی فولاد شود. در نتیجه، کنترل دقیق عملیات حرارتی برای تضمین سختی مطلوب و جلوگیری از مشکلات ناشی از آستنیت باقیمانده ضروری است.

در شرایط آنیلشده، فولاد W2 دارای ساختار پرلیت و فریت است که باعث افزایش چقرمگی و کاهش سختی آن میشود. این ساختار معمولاً قبل از انجام عملیات حرارتی نهایی و برای بهبود قابلیت ماشینکاری فولاد استفاده میشود. پس از کوئنچ در آب، ساختار فولاد بیشتر به مارتنزیت تبدیل میشود و این تغییر باعث افزایش سختی و مقاومت به سایش میشود. اگر فولاد پس از کوئنچ تحت تمپرینگ قرار گیرد، ساختار فولاد به تعادلی بین سختی و چقرمگی میرسد که آن را برای کاربردهایی که نیاز به مقاومت به ضربه دارند، مناسب میکند.

کاربردهای صنعتی فولاد W2

این فولاد یکی از پرکاربردترین فولادهای ابزار در صنایع مختلف است.در مقایسه با سایر فولادهای ابزار، فولاد W2 دارای سختی بالاتر از O1 و چقرمگی کمتر از فولادهای مقاوم به شوک (S7) است.

1- چاقوسازی و ابزارهای برش

الف) چاقوسازی حرفهای و صنعتی: یکی از مهمترین کاربردهای فولاد W2، ساخت چاقوهای حرفهای و باکیفیت بالا است. این فولاد به دلیل سختشوندگی سریع در آب و ایجاد ساختار مارتنزیتی بسیار سخت، لبه تیز خود را برای مدت طولانی حفظ میکند. و قابلیت پرداخت و ایجاد الگوهای زیبای هاماتسو (Hamon) در فرآیند سختکاری را دارد. انواع چاقوهایی که از فولاد W2 ساخته میشوند عبارتند از: چاقوهای آشپزخانه حرفهای (Santoku، Gyuto، Deba) ، چاقوهای تاکتیکی و نظامی (Survival Knives، Combat Knives) ، چاقوهای شکاری و طبیعتگردی (Hunting Knives، Bushcraft Knives)

ب) تیغههای برش صنعتی و ابزارهای تیزکاری: فولاد W2 در تولید تیغههای صنعتی برای برش مواد مختلف مورد استفاده قرار میگیرد. این تیغهها باید بتوانند حرکات برش سریع و مداوم را تحمل کرده و دیرتر کند شوند، مانند تیغههای دستگاههای برش فلز، تیغههای صنایع چوب و نجاری، تیغههای برش کاغذ و مقوا، تیغههای اصلاح و تراشکاری

2- ابزارهای قالبسازی و سنبهزنی

فولاد W2 در ساخت قالبهای پرس و سنبههای شکلدهی سرد نیز مورد استفاده قرار میگیرد. این ابزارها باید در برابر نیروهای فشاری و ضربهای بالا مقاوم بوده و در اثر استفاده مداوم، دچار تغییر شکل نشوند، مانند قالبهای کشش عمیق ورق فلزی، سنبههای سوراخکاری فلزات و ابزارهای شکلدهی سرد مانند حدیدهها و قالبهای خمکاری.

در مقایسه با فولادهای مقاوم به سایش مانند D2، فولاد W2 سختی بالاتری دارد اما چقرمگی آن کمتر است. بنابراین، در قالبهایی که تنش ضربهای زیادی ندارند، از W2 استفاده میشود.

3- ابزارهای نجاری و صنایع چوب

در صنایع چوب، ابزارهای برش باید دارای لبههای بسیار تیز و سخت باشند تا بتوانند چوبهای سخت را بدون کند شدن سریع، برش دهند. فولاد W2 به دلیل سختی بالا و توانایی حفظ لبه تیز، گزینهای عالی برای ابزارهای نجاری مانند تیغههای رنده دستی و صنعتی، چاقوهای تراش و اسکنه (Chisel)، ارههای برش دقیق محسوب میشود. این ابزارها باید توانایی تحمل اصطکاک بالا و مقاومت در برابر کند شدن را داشته باشند.

4- ابزارهای مهندسی و سوراخکاری

متههای مقاوم به سایش: یکی از مهمترین کاربردهای فولاد W2، ساخت متههای سوراخکاری فلزات نرم و چوب است. سختی بالا و مقاومت در برابر تغییر شکل، باعث میشود که این متهها در برابر اصطکاک و دمای بالا عملکرد بهتری داشته باشند و لبه تیز خود را برای مدت طولانی حفظ کنند. این متهها برای ماشینکاری قطعات دقیق، سوراخکاری در چوبهای سخت و حتی برخی از آلیاژهای نرم فلزی کاربرد دارند.

5- ابزارهای دستی و ضربهای (چکش، پانچ، مغار)

فولاد W2 برای ساخت ابزارهای دستی که تحت ضربههای مداوم قرار میگیرند نیز استفاده میشود، مانند چکشهای حکاکی و قالبزنی، پانچهای فولادی برای ایجاد سوراخهای دقیق، مغارهای فلزی و چوبی. این ابزارها نیاز به سختی بالا و مقاومت در برابر تغییر شکل دارند، اما نباید شکننده باشند.

6- قطعات مقاوم به سایش در صنایع مختلف

قطعات خودرو و مهندسی مکانیک: برخی از قطعاتی که نیاز به مقاومت بالا در برابر سایش و سختی سطحی بالا دارند، از فولاد W2 ساخته میشوند. مانند میللنگها و دندههای مکانیکی کوچک، راهنماهای قالبهای فلزی و بوشهای مقاوم به سایش در ماشینآلات صنعتی. این قطعات معمولاً در سیستمهای مکانیکی دقیق و قطعاتی که در تماس مداوم با سطوح دیگر هستند، استفاده میشوند.

مقایسه فولاد W2 با سایر فولادهای ابزار

فولاد W2 یکی از فولادهای ابزار سختشونده در آب از سریW است که در دسته فولادهای ابزار سردکار قرار دارد. این فولاد به دلیل سختی بالا، مقاومت عالی به سایش و حفظ لبه تیز، در بسیاری از کاربردهای برشی و صنعتی استفاده میشود. با این حال، در مقایسه با سایر فولادهای ابزار، مزایا و معایب خاص خود را دارد که در این بخش بررسی میشود.

1- مقایسه فولاد W2 با سایر فولادهای سری W (سختشونده در آب)

سری W (Water-Hardening Tool Steels) شامل فولادهایی است که در آب کوئنچ شده و سختی بالایی کسب میکنند. مهمترین فولادهای این گروه عبارتند از W1، W2 و W5 که از نظر ترکیب شیمیایی، سختیپذیری و کاربردها تفاوتهایی دارند.

| ویژگی | W1 | W2 | W5 |

| درصد کربن | 0.6 – 1.4% | 0.85 – 1. 5% | 0.7 – 1.1% |

| وانادیم (V) | ندارد | 0.15 – 0.35% | 0.2 – 0.5% |

| کروم (Cr) | ندارد | ≤ 0.15% | 0.5 – 1.5% |

| سختی پس از کوئنچ (HRC) | 55 – 62 | 58 – 64 | 56 – 60 |

| چقرمگی | زیاد | متوسط | زیاد |

| مقاومت به سایش | متوسط | زیاد | متوسط |

| کاربرد اصلی | ابزارهای برش ساده، پانچ | چاقوسازی، قالبسازی | ابزارهای دقیق، سنبه و پانچ |

2- مقایسه فولاد W2 با سایر فولادهای ابزار سردکار

همانطور که در مقدمه گفته شد، فولادهای ابزار سردکار به چند گروه اصلی تقسیم میشوند که در جدول زیر، مقایسهای بین فولاد W2 و سایر فولادهای ابزار سردکار انجام شده است:

| ویژگی | W2 (سختشونده در آب) | O1 (سختشونده در روغن) | D2 (مقاوم به سایش) | S7 (مقاوم به شوک) |

| نوع کوئنچ | آب | روغن | هوا / روغن | روغن / هوا |

| سختی پس از کوئنچ (HRC) | 58 – 64 | 55 – 60 | 58 – 62 | 52 – 56 |

| چقرمگی | کم | متوسط | کم | بسیار زیاد |

| مقاومت به سایش | زیاد | متوسط | بسیار زیاد | متوسط |

| ساختار کاربیدی | کاربیدهای وانادیم کم | کاربیدهای آلیاژی | کاربیدهای کروم زیاد | کاربیدهای ریز متعادل |

| مقاومت به ضربه | کم | متوسط | کم | بسیار زیاد |

| بهترین کاربرد | چاقوسازی، تیغههای برش، قالبهای دقیق | ابزارهای قالبسازی، چاقوسازی با چقرمگی بالا | قالبهای مقاوم به سایش، تیغههای صنعتی | ابزارهای مقاوم به ضربه، پانچهای صنعتی |

چه زمانی فولاد W2 بهترین انتخاب است؟

✔ اگر به سختی بالا و مقاومت عالی در برابر سایش نیاز دارید، فولاد W2 بهترین گزینه است. این فولاد لبه برش خود را برای مدت طولانی حفظ میکند و به همین دلیل، برای چاقوسازی، تیغههای برش دقیق و قالبهای مقاوم به سایش مناسب است.

✔ اگر به چقرمگی بیشتری نیاز دارید، فولادهای O1 یا S7 گزینههای بهتری هستند. فولاد O1 در برابر ضربه مقاومت بیشتری دارد و فولاد S7 برای ابزارهایی که تحت تنش ضربهای قرار دارند، بهترین گزینه است.

✔ اگر به مقاومت بسیار بالا در برابر سایش نیاز دارید، فولاد D2 را انتخاب کنید. این فولاد سختی بالایی دارد و برای ابزارهای صنعتی که در تماس مداوم با مواد سخت هستند، مانند قالبهای برش سرد و تیغههای صنعتی، مناسبتر است.

به طور کلی، اگر اولویت اصلی شما سختی و برندگی باشد، فولاد W2 بهترین انتخاب خواهد بود.

معادلهای بینالمللی فولاد W2 در استانداردهای جهانی

فولاد W2 بر اساس استاندارد AISI در دسته فولادهای ابزار سردکار سختشونده در آب قرار میگیرد. این فولاد در استانداردهای مختلف بینالمللی معادلهای متفاوتی دارد که در برخی از کشورها با ترکیب شیمیایی و خواص مشابه تولید میشوند. در ادامه، معادلهای فولاد W2 در استانداردهای ASTM، SAE، DIN، EN، JIS و سایر استانداردهای جهانی بررسی شده است.

| UNS | BS | JIS | EN | DIN | ASTM | AISI / SAE | استاندارد |

| T72302 | En9 | SK2 | 115CrV3 | 1.2210 | ASTM A686 W2 | W2 | نام فولاد معادل |

جمع بندی

فولاد W2 یکی از فولادهای ابزار سردکار سختشونده در آب است که به دلیل سختی بالا (58 – 64 HRC) و مقاومت عالی در برابر سایش، برای چاقوسازی، تیغههای صنعتی، قالبهای سنبهزنی و ابزارهای دقیق برش استفاده میشود. این فولاد دارای کربن بالا (0.85 – 1.15%) برای افزایش سختی و وانادیم (0.15 – 0.35%) برای تشکیل کاربیدهای سخت است که باعث افزایش مقاومت به سایش میشود. عملیات حرارتی آن شامل سختکاری در دمای 780 – 820°C و کوئنچ در آب برای ایجاد ساختار مارتنزیتی و بازپخت در 175 – 300°C برای افزایش چقرمگی است.

در مقایسه با سایر فولادهای ابزار، W2 سختتر از O1 (روغنسختشونده) اما شکنندهتر است و در برابر سایش مقاومتر از S7 (شوکمقاوم) اما چقرمهتر از D2 (مقاوم به سایش) است. به دلیل حفظ عالی لبه برش و سختی بالا، فولاد W2 برای کاربردهایی که برندگی مداوم و مقاومت به سایش اهمیت دارد، گزینهای ایدهآل محسوب میشود.

دیدگاه کاربران

از قدیم یکسری از چاقوسازها برای اینکه چاقویی با برندگی بالا بسازند از سوهان استفاده می کردند . به علت اینکه درصد کربن به کار رفته در سوهان بسیار بالا و حدودا از 1.2 تا 1.6 درصد بود . و بسته به نوع سوهان این مقدار متغییر بود . وبه علت سختی بالا و احتمال شکستن ابتدا انرا چند مرحله در کوره حرارت می دادن و با چکش کاری ان را شکل میدادن و در نهایت پرداخت کاری می کردن . این نوع چاقو نباید با اب زیاد در تماس باشد چون خاصیت تیز شوندگی ان کم می شود و پس از هر بار استفاده باید ان را سریعا تمیز و خشک کرد تا از زنگ زدگی ان جلوگیری شود . و هرچه با خون بیشتری ( در قصابی ) در تماس باشد سختی ان بیشتر می شود ! برای همین بود که چاقوهای قدیمی خیلی زود تیز می شدن . و این روزها برخی شرکتهای چاقو سازی برای ساخت چاقو از فولادهای با ساختار استینلس اما با درصد کربن بالاتر استفاده می کنند که در کنار تیز شوندگی قابلیت خوردگی کمتر و عمر طولانی تری داشته باشد .