جدید

جدیدنگاهی جامع بر انواع روش های جوشکاری

مطمئنا می دانید که امروزه شناخت تکنولوژی و روش های جوشکاری اهمیت بسیار بالایی یافته است. این اهمیت تنها محدود به حوزه مهندسی مواد و متالورژی نیست. بلکه کاربرد انواع جوشکاری در تمامی صنایع و علوم روز به روز در حال افزایش است. همین موضوع باعث شده موقعیت های شغلی بسیار خوبی در همۀ کشورها منتظر متخصصین جوشکاری باشد.

اگر به دنبال شناخت جوشکاری و انواع روش های آن هستید پیشنهاد می کنیم خواندن این مقاله را به هیچ وجه از دست ندهید. چرا که قطعا نگرش جامع و بسیار خوبی نسبت به انواع جوشکاری و مزایا و معایب آن ها پیدا خواهید کرد.

جوشکاری چیست؟

جوشکاری همانند ریخته گری یا شکل دادن فلزات ، یکی از شاخه های مهم علم متالورژی است. درحالت کلی حذف فاصله بین دو قطعه به منظور ایجاد جاذبه دائمی بین اتم های آن ها را جوشکاری می گویند. بنابراین در انواع جوشکاری لازم است اتصال میان دو قطعه همراه با در هم تنیدگی ساختاری در مقیاس اتمی و مولکولی باشد.

مزیت اتصال دائمی (جوشکاری) نسبت به اتصالات موقتی که در صنعت استفاده می شوند (مانند پیچ یا پرچ) این است که جوش، استحکام بسیار بالاتری دارند. روش های جوشکاری بسیار سریع تر هستند، قابلیت آب بندی دارند و در مرور زمان بسیار پایدارترند.

انواع روش های جوشکاری

روش های مختلف جوشکاری مطابق شکل زیر به دو دسته کلی شامل روش های جوشکاری ذوبی و غیرذوبی تقسیم بندی می شوند.

روش های جوشکاری ذوبی (FW)

در انواع جوشکاری ذوبی عامل اصلی اتصال میان دو قطعه، تولید مذاب است. اتم ها و مولکول های مذاب آزادی حرکتی بیشتری دارند. بنابراین زمانی که فلز پرکننده و دو قطعه در حالت مذاب باشند، نفوذ و درهم تنیدگی ساختاری به اوج خود می رسد و یک ماده یکدست ایجاد می شود. با گذشت زمان و روی دادن فرایند انجماد، دو قطعه به هم متصل می شوند. انواع روش های جوشکاری ذوبی در تصویر زیر طبقه بندی شده اند.

روش های جوشکاری قوسی (AW)

مهم ترین و پرکاربرد ترین انواع جوشکاری ذوبی، جوشکاری با قوس الکتریکی است. در جوشکاری قوسی، از قوس الکتریکی اعمال شده میان الکترود و قطعه، برای تولید مذاب و ایجاد اتصال استفاده می شود. مجموعۀ روش های جوشکاری قوسی خود متشکل از روش های متنوعی است که به بررسی اجمالی آن ها خواهیم پرداخت. متداول ترین انواع جوشکاری قوسی را در شکل زیر می بینید.

جوشکاری قوسی با الکترود روکش دار (SMAW)

در میان انواع جوشکاری، جوشکاری با الکترود دستی روکش دار پرکاربردترین نوع است. در این روش قوس الکتریکی ایجاد شده بین الکترود روکش دار و قطعه حرارت کافی برای ذوب کردن منطقه کوچکی از سطح فلز پایه و الکترود را تأمین می کند.

با دور شدن قوس از محل حوضچۀ مذاب، مخلوط فلز مذاب ناشی از الکترود و فلز پایه شروع به سرد شدن و انجماد می نمایند و اتصال کامل می شود. این روش ارزان، آسان و با تجهیزاتی قابل حمل است، اما برای جوشکاری فلزات غیرآهنی مناسب نیست. همچنین فلز جوش تولید شده با این روش ممکن است نیاز به عملیات حرارتی مختلفی مانند آنیل (بازپخت) داشته باشد.

جوشکاری قوسی زیرپودری (SAW)

جوشکاری قوسی زیر پودری از انواع جوشکاری ذوبی است که حرارت لازم برای جوشکاری توسط قوس ایجاد شده بین قطعه کار و سیم جوشی که به صورت پیوسته تغذیه می گردد، تامین می شود. قوس الکتریکی در این فرایند در زیر تودۀ پودر محافظ ایجاد می شود.

لازم به ذکر است بخشی از تودۀ پودری حین فرایند ذوب می شود و باعث تشکیل سرباره روی فلز مذاب جوش می گردد. از جوشکاری زیر پودری بیشتر برای جوشکاری قطعات ضخیم و خط جوش های طویل لوله ها استفاده می شود. این روش به دلیل لزوم وجود پودر محدود به حالت سطحی یا افقی است.

جوشکاری قوسی تو پودری (FCAW)

جوشکاری قوسی تو پودری نسبت به دو روش قبل، از روش های پیشرفته تر جوشکاری قوسی به شمار می رود. در این فرایند قوس الکتریکی بین قطعه کار و سیم جوش حاوی پودر ایجاد می شود و حرارت حاصل از آن موجب ذوب و ایجاد اتصال می شود. بنابراین تفاوت آن با روش قبلی این است که پودر درون سیم جوش وجود دارد.

در این روش می توان با دود حاصل از اکسید پودر یا گاز خارجی از حوضچه ذوب محافظت کرد. این روش نیازی توقف فرایند جوشکاری و تعویض الکترود ندارد و سرعت بیشتری نسبت به دو روش قبل دارد. در مقابل نیاز به تجهیزات پیچیده و گران تری دارد.

جوشکاری قوسی کربنی (CAW)

این فرآیند از روش های جوشکاری بسیار قدیمی است که امروزه نیز متداول است. در این روش همانند جوش SMAW ، حرارت به وسیله قوس الکتریکی میان قطعه کار و الکترود کربنی (عمدتا گرافیتی) به وجود می آید.

لازم به ذکر است جوش CAW امروزه به نام فرایند Twin Carbon Arc Welding نیز در صنایع استفاده می شود. در این حالت از قوسی که میان دو الکترود کربنی مقابل هم به وجود می آید، حرارت تولید شده و با تنظیم فاصلۀ الکترود ها می توان میزان حرارت را کنترل کرد.

جوشکاری قوسی با الکترود تنگستنی با حفاظت گاز خنثی (GTAW/TIG)

از انواع جوشکاری بسیار پرکاربرد است که با نام مخفف جوشکاری TIG نیز شناخته می شود. در جوش GTAW، قوس بین الکترود غیرمصرفی دیر ذوب مانند تنگستن و قطعه کار برقرار می گردد و باعث ذوب فلز پایه و ایجاد حوضچه مذاب روی قطعه کار می شود.

در فرایند جوش GTAW گاز محافظ خنثی از کپسول توسط رگلاتور و شلنگ های مخصوص به طرف تورچ جوشکاری هدایت می شود. در میان روش های جوشکاری قوسی این روش ظاهر بسیار خوبی را برای فلز جوش به ارمغان می آورد؛ اما نرخ رسوب و سرعت کمتری دارد و گران تر است.

جوشکاری قوسی با الکترود فلزی تحت پوشش گاز محافظ (GMAW / MIG – MAG)

در جوش GMAW، به جای الکترود روکش دار از الکترود بدون روکش استفاده می شود. برای جلوگیری از آسیب رسیدن به مذاب فلز جوش (به دلیل اثرات سوء اتمسفر مانند اکسیژن و ازت)، یک گاز بی اثر یا فعال در فضای قوس و اطراف حوضچه مذاب جایگزین اتمسفر می گردد.

اگر گاز استفاده شده بی اثر باشد، به آن جوشکاری میگ MIG و اگر از گاز محافظ فعال استفاده شود، به آن جوشکاری مگ (MAG) گفته می شود. اگر گاز محافظ فعال یا با اثر باشد به آن (MAG) گفته می شود. معمولا در این روش گاز محافظ از طریق کپسول و لوله های انتقال به آرامی به اطراف قوس هدایت شده و حفاظت مناسب را ایجاد می کند.

جوشکاری قوسی پلاسما (PAW)

جوشکاری با قوس الکتریکی پلاسما در واقع یکی از انواع جوشکاری با الکترود تنگستنی است؛ اما به دلیل کاربرد گستردۀ آن در صنایع پیشرفته، به طور جداگانه آن را معرفی می کنیم. اگر در جوشکاری با الکترود تنگستنی (TIGیا GTAW) از گاز یونیزه شده که پلاسما نامیده می شود، استفاده شود، در این صورت روش جوشکاری GTAW به PAW تبدیل خواهد شد.

در جوشکاری PAW، یک نازل جوشکاری خاص پلاسما (که مانند یک عدسی است) گازهای یونیزه شده را از درون نازل به شکلی عبور می دهد که تمرکز انرژی حرارتی بسیار زیادتر شود. به دلیل انرژی پایدارتر و بالاتر و همچنین قوس متمرکزتر جوش پلاسما، استفاده از این فرایند برای اتصال ورق های نازک تا ضخیم، به خصوص برای جوشکاری آلومینیوم کاربرد فراوانی دارد.

جوشکاری ذوبی اُکسی گاز (OFW)

جوشکاری اکسی گاز یا اُکسی استیلن، از انواع جوشکاری ذوبی است که از انرژی حرارتی ناشی از سوختن یک گاز سوختنی مانند استیلن برای ذوب کردن درز اتصال و سیم جوش فلزی بدون روپوش استفاده می شود. در جوشکاری اکسی استیلن روی دسته مشعل جوشکاری شیرهای کنترل جریان گاز وجود دارد که مقدار جریان گاز خروجی به طرف سرمشعل را کنترل می کنند.

مشعل های جوشکاری اکسی گاز دارای محفظه ای به منظور مخلوط شدن گازها هستند. سرمشعل نیز همگراست که باعث تمرکز شعله و گرما در سطح کوچکی از محل درز اتصال دو قطعه می شود. این موضوع سبب می شود تا سریع تر به درجه حرارت ذوب برسد.

جوشکاری ذوبی با پرتوی لیزر (LBW)

تاکنون از روش های جوشکاری ذوبی، جوش های قوسی و اکسی استیلن را بررسی کردیم و نوبت به جوش LBW می رسد. جوشکاری ذوبی با پرتوی لیزر از انواع جوشکاری پیشرفته و نوین به شمار می رود که جوشی نازک و عمیقی تولید می کند؛ در حالیکه انرژی ورودی به قطعه در مقایسه با روش های دیگر بسیار کمتر است.

در این روش با اعمال اشاعۀ پرانرژی لیزر به سطح قطعه کار، گرمای لازم برای تولید حوضچۀ مذاب و ایجاد اتصال فراهم می گردد. این روش تقریبا برای تمامی مواد مهندسی قابل استفاده است و نیازی به فلز پر کننده ندارد. در مقابل افزایش سرعت جوش در LBW ممکن است سبب ایجاد ترک شود.

جوشکاری ذوبی با پرتوی الکترونی (EBW)

جوشکاری EBW چهارمین و آخرین نوع از روش های جوشکاری ذوبی است که نگاهی اجمالی به آن خواهیم داشت. جوشکاری با پرتوی الکترونی، پیشرفته تر و گران تر از حالت لیزری است و در میان روش های جوشکاری ذوبی بیشترین حرارت را تولید می کند.

در جوش EBW برخورد الکترون ها به سطح قطعه کار، انرژی جنبشی الکترون ها را تبدیل به گرما میکند. بنابراین سطح در کسری از ثانیه به دمایی در حدود ۲۵۰۰۰ درجه سانتی گراد می رسد. نفوذ حرارت در این روش آنقدر عمیق است که بتوان قطعاتی با ضخامت بسیار زیاد از هر جنسی را به هم وصل نمود. این روش کمترین میزان اعوجاج و انحراف قطعه کار را دارد؛ اما گران بودن آن از معایب اصلی اش به شمار می رود.

روش های جوشکاری غیر ذوبی

پس از بررسی انواع جوشکاری ذوبی، نوبت به روش های غیر ذوبی جوشکاری می رسد. در روش های جوشکاری حالت جامد ایجاد پیوستگی در قطعات، بدون ذوب فلز پایه انجام می شود.

در این روش ها هیچ ماده پرکننده ای به کار نمی رود و فلزات خواص اولیۀ خود را از دست نمی دهند. همچنین در انواع جوشکاری حالت جامد لبه های قطعات به علت اعمال فشار بالا با ایجاد حرارت یا در برخی موارد بدون حرارت در همدیگر تنیده میشوند.

مکانیزم حاکم اصلی در روش های جوشکاری غیر ذوبی، نفوذ حالت جامد است. اگرچه ممکن است لایۀ بسیار نازکی از فلز مذاب در مراحل میانی عملیات اتصال بین سطوح ایجاد شود، اما عمدتا از آن چشم پوشی می شود. در ادامه قصد داریم با انواع جوشکاری حالت جامد آشنا شویم.

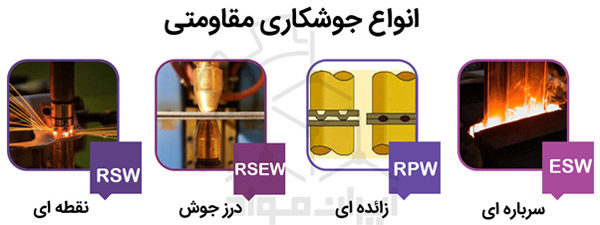

جوشکاری مقاومتی (RW)

در میان انواع جوشکاری غیر ذوبی، جوشکاری مقاومتی پرکاربردترین است. در روش های جوشکاری مقاومتی، اتصال دو سطح در اثر حرارت ناشی از اعمال جریان الکتریکی و فشار مکانیکی به صورت هم زمان ایجاد می شود. این روش ها سرعت بالایی دارند و در آن ها از سیم جوش استفاده نمی شود. در ادامه به بررسی انواع جوشکاری مقاومتی می پردازیم.

جوشکاری مقاومتی نقطه ای (RSW)

در جوشکاری RSW ، برای ایجاد امتزاج میان دو ورق فلزی، از فشار و گرما استفاده می شود. حرارت تولیدی به علت مقاومت الکتریکی ورق ها و تماسشان در نقطه اتصال به وجود می آید. پس از اینکه فصل مشترک به دمای ذوب رسید و قطعات کار خمیری شدند، فشار اعمال می شود و در هم تنیدگی ساختاری پدید می آید.

جوشکاری مقاومتی درز جوش (RSEW/Seam welding)

جوشکاری RSEW با مکانیزمی مشابه جوش نقطه ای، برای تولید مفصل های فلزی به کار می رود. یعنی در این روش گرمای تولیدی از مقاومت و جریان الکتریکی، جوش نقطه ای ایجاد نمی کند. بلکه یک جوش رگه ای ایجاد می شود که با اتصال دو بخش از یک سازه، در نهایت یک مفصل ایجاد می گردد.

جوشکاری مقاومتی زائده ای (RPW)

این روش از روش های کمتر متداول در میان روشهای جوشکاری است. با جوش RPW در هر نقطۀ دلخواهی از قطعات، با همان مکانیزم مقاومت و جریان الکتریکی می توان اتصال ایجاد کرد. با این تفاوت که باید در نقطۀ دلخواه یک زائده یا برآمدگی ایجاد کرد. با برقراری جریان این زائده حالت خمیری پیدا کرده و جوش اتفاق می افتد.

جوشکاری مقاومتی سرباره ای (ESW)

جوشکاری ESW یا الکترواسلگ، از انواع جوشکاری با نرخ تولید بسیار بالا محسوب می شود. در این روش جوشکاری از سطوح پایین تر (نزدیک به زمین) شروع شده و به سمت بالا ادامه می یابد.

ابتدا سرباره با ترکیب دلخواه تهیه می شود. سپس در اثر مواجهه با قوس الکتریکی موقت، سرباره ذوب می شود. در ادامۀ فرایند این سربارۀ مذاب نقش مقاومت الکتریکی را ایفا کرده و با عبور جریان الکتریکی از آن، گرمای لازم برای ذوب الکترود مصرفی و سطوح لبه های قطعات مورد اتصال به وجود می آید.

جوشکاری اصطکاکی (FRW)

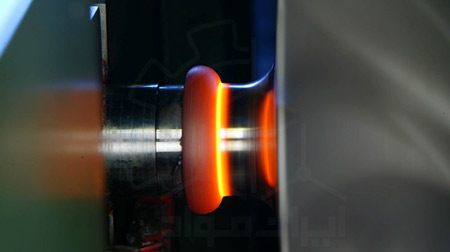

جوشکاری اصطکاکی، از روش های مهم در جوشکاری حالت جامد است. در این روش ابتدا یکی از قطعات توسط نیروی مکانیکی در جهت خاصی به گردش در می آید؛ در حالی که قطعۀ دیگر توسط یک گیره محکم نگه داشته می شود و حرکتی ندارد. سپس در اثر تماس فصل مشترک دو قطعه با یکدیگر و وجود ضریب اصطکاک بین سطوح تماس، حرارت تولید می شود. این گرمای تولید شده توسط اصطکاک، سطوح تماس را به حالت خمیری درآورده و در نهایت، اعمال فشار همراه با قطع گردش دورانی موجب اتصال دو قطعه به هم می شود. از مزیت های اصلی این روش امکان استفاده جهت جوشکاری فلزات غیر همجنس است.

جوشکاری انفجاری (EW)

جوشکاری انفجاری از روش های جوشکاری حالت جامد است که کاربرد نسبتا کمتری در صنایع عادی دارد. در این روش برای جوشکاری بین دو ورق فلزی یک انفجار در ورق فوقانی اتفاق می افتد. سپس در نتیجۀ برخورد سریعی که ورق بالایی به پایینی دارد، یک پیوند متالورژیکی در فصل مشترک برخورد ایجاد می شود.

جوشکاری فراصوتی (UW)

در جوشکاری فراصوتی، از ارتعاشات التراسونیک با فرکانس ۲۰ تا ۷۰ کیلوهرتز برای ایجاد اتصال دو فلز استفاده می شود. به این صورت که در نقطۀ تماس، نوسان هایی با فرکانس بالا ایجاد می شود. این نوسان ها باعث اعوجاج اتم ها و مولکول های فلزی می شوند و به کمک فشار، یک اتصال مکانیکی به وجود می آید.

جوشکاری با نورد (RW)

جوشکاری RW از روش های جوشکاری است که برای اتصال ورق های فلزی به کار می رود. برای انجام جوشکاری با نورد لازم است ابتدا سطح دو (یا چند) ورق کاملا تمیز باشند. سپس این ورق ها به شکلی روی هم قرار گیرند که سطوح آن ها به طور کامل در تماس باشند. سپس با نورد هم زمان دو یا چند ورق، فشار بسیار زیادی که وارد می شود سبب امتزاج متالورژیکی ورق ها می گردد.

کنترل کیفیت جوش

یکی از زمینه های بسیار مهمی که هم در تکنولوژی و هم در متالورژی جوشکاری اهمیت دارد، کنترل و بازرسی کیفیت کیفیت جوش است. کنترل کیفیت جوش شامل تست ها و آزمون هایی است که برای اطمینان از سلامت جوش اجرا می شود.

آزمون های کنترل کیفیت جوش ممکن است شامل آزمون های غیر مخرب و یا آزمون های مخرب باشد. همچنین در اکثر موارد ممکن است روش های آنالیز مواد نیز در این فرایند دخیل باشند. به خصوص بررسی هایی که توسط آنالیز تفرق اشعه ایکس (XRD) روی فلز جوش و ترکیبات تشکیل دهندۀ آن انجام می گیرد.

جمع بندی

به طور کلی می توان گفت روش های جوشکاری ذوبی کاربرد بیشتری در صنایع دارند و در دسترس تر هستند. اگرچه روش های جوشکاری غیر ذوبی نیز هر کدام ویژگی های منحصر به فردی دارند و ممکن است کاربردهایی بسیار خاص داشته باشند.

این مقاله به منظور آشنایی کلی با روش های جوشکاری نگاشته شده است. پیشنهاد میکنیم برای آشنایی بیشتر با هر کدام از روش ها، به مقالاتی که به صورت مجزا در سایت نگاشته شده است، مراجعه کنید.

منابع

کامران خداپرستی – دستورالعمل جوشکاری ،گزارش تائید آن و تائید صلاحیت جوشکار

پویا و فرزاد نجم سهیلی (۱۳۹۰) – تکنولوژی روش های جوشکاری – انتشارات فدک ایساتیس

welderstation.com

weldica.com

دانلود فقط با IP ایران امکانپذیر است. در صورت عدم مشاهده باکس قرمز رنگ دانلود، VPN خود را خاموش نموده و صفحه را رفرش کنید.

پسورد فایل فشرده : www.iran-mavad.com

دیدگاه کاربران

سلام

اولا مطالب خوبی را بیان کردید متشکر

دوما کدام نوع از این جوشکاری ها در ایران آموزش داده نمیشود (نمیشود)

آقا دمت گرم عالی بود

برای تحقیقم خیلی به درد خورد.

سلام

مقاله ای فوق العاده کامل بود با تصاویر عالی برای پروژه ای که داشتم

ممنون از شما

الکتروت ازجی ساخته شده است