جدید

جدیدهر آنچه از آلیاژ آلومینیوم سری 1000 باید بدانید

این سری از آلیاژهای آلومینیوم با ترکیبات شیمیایی ساده و حداقل افزودنیها، خواصی مانند انعطافپذیری بالا، قابلیت فرآوری آسان و رسانایی استثنایی را به ارمغان میآورد. از همین رو، این آلیاژها در صنایعی نظیر الکترونیک، بستهبندی، ساختمانسازی و هوافضا کاربرد گستردهای یافتهاند.

با وجود مزایای فراوان، آلیاژهای سری 1000 در مقایسه با آلیاژهای تقویتشدهتر، استحکام مکانیکی پایینتری دارند که محدودیتهایی در برخی کاربردهای ساختاری ایجاد میکند. با این حال، قابلیت بازیافت بالا و تطبیقپذیری این مواد، آنها را به گزینهای پایدار و اقتصادی برای بسیاری از صنایع تبدیل کرده است. در این مقاله، به بررسی جامع خواص، فرایندهای تولید، مزایا، محدودیتها و کاربردهای آلیاژهای سری 1000 آلومینیوم پرداخته میشود.

ترکیب شیمیایی آلیاژ سری 1000

آلیاژهای سری 1000 آلومینیوم عمدتاً جز آلیاژهای با خلوص بالا بوده و معمولاً حاوی حداقل 99% آلومینیوم هستند. ترکیب شیمیایی این آلیاژها بهطور کلی به صورت زیر است:

| عنصر | مقدار تقریبی (%) |

| آلومینیوم (Al) | ≥ 99.0 |

| سیلیکون (Si) | ≤ 0.25 |

| آهن (Fe) | ≤ 0.40 |

| مس (Cu) | ≤ 0.05 |

| منگنز (Mn) | ≤ 0.05 |

| روی (Zn) | ≤ 0.10 |

| تیتانیوم (Ti) | ≤ 0.03 |

| دیگر عناصر | ≤ 0.15 (مجموع) |

ویژگیهای ترکیب:

- خلوص بالا: بخش اعظم ترکیب این آلیاژها از آلومینیوم خالص تشکیل شده است که مسئول اصلی خواصی مانند رسانایی حرارتی و الکتریکی بالا و انعطافپذیری است.

- مقدار کم عناصر آلیاژی: سیلیکون و آهن بهعنوان ناخالصیهای طبیعی در فرایند تولید وجود دارند، اما مقدار آنها در حد کنترلشدهای نگه داشته میشود.

این ترکیب شیمیایی باعث شده است که آلیاژهای سری 1000 در کاربردهایی که نیازمند خلوص بالا و خواص رسانایی مناسب هستند (مانند کابلها و فویلها) بسیار محبوب باشند.

ترکیب شیمیایی و کاربرد آلیاژهای سری 1000 بر اساس استاندارد AA

در جدول زیر، ترکیب شیمیایی برخی از گریدهای آلیاژ سری 1000 از جمله آلیاژ آلومینیوم 1050 بر اساس استاندارد انجمن آلومینیوم آمریکا (Aluminum Association)گردآوری شده است.

| آلیاژ | ترکیب شیمیایی (حداکثر مقدار عناصر آلیاژی به درصد) | کاربردها |

| 1050 | Si: ≤ 0.25, Fe: ≤ 0.40, Cu: ≤ 0.05, Mn: ≤ 0.05, Zn: ≤ 0.05, Al: ≥ 99.50 | فویلهای حرارتی، مبدلهای حرارتی، ورقهای بستهبندی. |

| 1060 | Si: ≤ 0.25, Fe: ≤ 0.35, Cu: ≤ 0.05, Mn: ≤ 0.03, Zn: ≤ 0.05, Al: ≥ 99.60 | خطوط انتقال برق، سیمهای رسانا. |

| 1070 | Si: ≤ 0.20, Fe: ≤ 0.25, Cu: ≤ 0.04, Mn: ≤ 0.03, Zn: ≤ 0.04, Al: ≥ 99.70 | سیمها و فویلهای نازک، هادیهای الکتریکی. |

| 1080 | Si: ≤ 0.10, Fe: ≤ 0.15, Cu: ≤ 0.02, Mn: ≤ 0.02, Zn: ≤ 0.02, Al: ≥ 99.80 | کاربردهای خاص در صنایع الکترونیک و رسانایی بالا. |

| 1085 | Si: ≤ 0.10, Fe: ≤ 0.15, Cu: ≤ 0.02, Mn: ≤ 0.02, Zn: ≤ 0.02, Al: ≥ 99.85 | آینههای بازتابی و کاربردهای نوری. |

| 1090 | Si: ≤ 0.05, Fe: ≤ 0.08, Cu: ≤ 0.01, Mn: ≤ 0.01, Zn: ≤ 0.01, Al: ≥ 99.90 | ابزارهای دقیق، فویلهای نازک بسیار خالص. |

| 1100 | Si + Fe: ≤ 0.95, Cu: ≤ 0.05-0.20, Mn: ≤ 0.05, Zn: ≤ 0.10, Al: ≥ 99.00 | ظروف غذایی، بستهبندی و صنایع شیمیایی. |

| 1145 | Si + Fe: ≤ 0.55, Cu: ≤ 0.05, Mn: ≤ 0.05, Zn: ≤ 0.05, Al: ≥ 99.45 | فویلهای بستهبندی و ورقهای عایق حرارتی. |

| 1200 | Si + Fe: ≤ 1.00, Cu: ≤ 0.05, Mn: ≤ 0.05, Zn: ≤ 0.10, Al: ≥ 99.00 | ساختوساز، لوازم خانگی، کاربردهای عمومی. |

| 1230 | Si + Fe: ≤ 0.70, Cu: ≤ 0.10, Mn: ≤ 0.05, Zn: ≤ 0.10, Al: ≥ 99.30 | سیمها و فویلهای بستهبندی. |

| 1235 | Si + Fe: ≤ 0.65, Cu: ≤ 0.05, Mn: ≤ 0.05, Zn: ≤ 0.10, Al: ≥ 99.35 | فویلهای بستهبندی نازک، محصولات خوراکی. |

| 1345 | Si: ≤ 0.30, Fe: ≤ 0.40, Cu: ≤ 0.10, Mn: ≤ 0.05, Zn: ≤ 0.05, Al: ≥ 99.45 | ورقهای عایق و کاربردهای صنعتی. |

| 1350 | Si: ≤ 0.10, Fe: ≤ 0.40, Cu: ≤ 0.05, Mn: ≤ 0.01, Zn: ≤ 0.05, Al: ≥ 99.50 | کابلهای انتقال برق، سیستمهای الکتریکی. |

خواص فیزیکی و حرارتی

| آلیاژ | چگالی (g/cm³) | رسانایی حرارتی (W/m·K) | رسانایی الکتریکی (% IACS) | انبساط حرارتی (µm/m·K) | دمای ذوب (°C) |

| 1050 | 2.70 | 222 | 61 | 23.5 | 646–657 |

| 1060 | 2.70 | 230 | 62 | 23.6 | 645–657 |

| 1070 | 2.70 | 235 | 63 | 23.7 | 644–657 |

| 1080 | 2.70 | 240 | 64 | 23.8 | 643–657 |

| 1085 | 2.70 | 245 | 65 | 23.9 | 642–657 |

| 1090 | 2.70 | 250 | 65 | 24.0 | 641–657 |

| 1100 | 2.70 | 220 | 59 | 23.5 | 643–657 |

| 1145 | 2.70 | 215 | 58 | 23.4 | 645–657 |

| 1200 | 2.70 | 218 | 58 | 23.4 | 643–657 |

| 1230 | 2.70 | 220 | 59 | 23.5 | 644–657 |

| 1235 | 2.70 | 222 | 60 | 23.6 | 643–657 |

| 1345 | 2.70 | 224 | 61 | 23.7 | 645–657 |

| 1350 | 2.70 | 230 | 62 | 23.8 | 645–657 |

توضیحات:

- چگالی ثابت: تمامی آلیاژهای سری 1000 دارای چگالی تقریباً یکسان هستند (2.70 g/cm³).

- رسانایی الکتریکی و حرارتی: با افزایش خلوص آلومینیوم، رسانایی الکتریکی و حرارتی بهبود مییابد.

- انبساط حرارتی: مقدار انبساط حرارتی کمی با تغییر خلوص تغییر میکند و معمولاً بین 23.5 تا 24.0 µm/m·K است.

- IACS مخفف عبارت International Annealed Copper Standard به معنای “استاندارد مس آنیل شده بینالمللی” است. این استاندارد برای اندازهگیری هدایت الکتریکی مواد مختلف استفاده میشود و نشاندهنده درصد هدایت الکتریکی یک فلز نسبت به مس آنیل شده (که به عنوان مرجع برای هدایت الکتریکی در نظر گرفته میشود) است.

خواص مکانیکی آلیاژ آلومینیوم سری 1000

آلیاژهای سری 1000 آلومینیوم به دلیل خلوص بالای آلومینیوم، خواص مکانیکی ویژهای دارند. این آلیاژها نرم و انعطافپذیر هستند، که باعث میشود قابلیت شکلدهی بالایی داشته باشند و به راحتی تحت فرایندهای نورد، کشش و خمکاری قرار بگیرند. با این حال، استحکام کششی آنها نسبت به آلیاژهای دیگر مانند سری 6000 یا 7000 پایینتر است، بنابراین برای کاربردهایی که به استحکام بالا نیاز ندارند، گزینه مناسبی هستند. در جدول زیر خواص مکانیکی برخی از این آلیاژها آورده شده است:

| آلیاژ | استحکام کششی نهایی (ksi) | استحکام تسلیم (ksi) | درصد ازدیاد طول در 2 اینچ | سختی برینل (HB) | مدول الاستیسیته (GPa) |

| 1050 | 8–14 | 2–6 | 25–35 | 17 | 69 |

| 1060 | 10–14 | 4–8 | 20–35 | 19 | 69 |

| 1070 | 12–16 | 6–10 | 15–30 | 21 | 69 |

| 1080 | 14–18 | 8–12 | 10–25 | 22 | 69 |

| 1085 | 15–19 | 10–14 | 8–20 | 23 | 69 |

| 1090 | 16–20 | 11–15 | 5–15 | 24 | 69 |

| 1100 | 13–22 | 5–12 | 15–30 | 20 | 69 |

| 1145 | 11–19 | 3–10 | 15–25 | 18 | 69 |

| 1200 | 12–18 | 4–10 | 15–28 | 19 | 69 |

| 1230 | 13–19 | 5–12 | 15–28 | 19 | 69 |

| 1235 | 12–18 | 4–10 | 15–25 | 18 | 69 |

| 1345 | 13–20 | 5–12 | 10–25 | 20 | 69 |

| 1350 | 14–22 | 6–14 | 8–25 | 21 | 69 |

توضیحات:

- استحکام کششی و تسلیم: این مقادیر بسته به تمپر (مانند O، H12، H14) تغییر میکنند. تمپر (Temper) فرایندهای مکانیکی و حرارتی است که برای تغییر خواص مکانیکی آلیاژها اعمال میشود. تمپرهای سختشده (مانند H12، H14، H18) از طریق کارسرد باعث افزایش چگالی نابجاییها و محدود کردن حرکت آنها میشوند، که نتیجه آن افزایش استحکام کششی و تسلیم و کاهش انعطافپذیری است و تمپرهای بازپختشده (مانند O) ساختار کریستالی را بازسازی کرده و باعث کاهش استحکام و افزایش انعطافپذیری میشوند.

- درصد ازدیاد طول: نشاندهنده قابلیت کشش آلیاژ است.

- سختی برینل: سختی آلیاژها با افزایش خلوص کاهش مییابد، اما رسانایی حرارتی و الکتریکی بهبود مییابد.

- مدول الاستیسیته: مدول الاستیسیته وابسته به ساختار اتمی و پیوندهای داخلی ماده است، نه فرایندهای مکانیکی یا حرارتی. سری 1000 آلومینیوم تقریباً خالص است (99% یا بیشتر)، بنابراین ساختار کریستالی و پیوندهای اتمی آن در تمامی آلیاژهای این سری مشابه هستند و مدول الاستیسیته برای تمامی آلیاژهای سری 1000 مقدار ثابت و برابر 69 GPa است.

کاربردهای آلیاژهای سری 1000 آلومینیوم

آلیاژهای سری 1000 به دلیل خلوص بالا و ویژگیهای خاص خود مانند رسانایی الکتریکی و حرارتی بالا، مقاومت به خوردگی عالی، و انعطافپذیری مناسب، در طیف گستردهای از صنایع و کاربردها استفاده میشوند. در ادامه، کاربردهای این سری به تفصیل بررسی شده است.

1- صنایع الکتریکی و الکترونیکی: آلیاژهای سری 1000 به دلیل رسانایی الکتریکی بسیار بالا (60-65% IACS) یکی از انتخابهای اصلی در تولید تجهیزات الکتریکی و سیمهای رسانا هستند.

- سیمها و کابلهای الکتریکی: آلیاژ 1350 به دلیل رسانایی الکتریکی بالا، بیشتر در خطوط انتقال برق و کابلهای هوایی استفاده میشود. این آلیاژ بهویژه در سیستمهای انتقال ولتاژ بالا (HV) و کابلهای زیرزمینی بهکار میرود.

- هادیهای الکتریکی: آلیاژهای 1070 و 1060 نیز برای تولید سیمهای هادی در ترانسفورماتورها و موتورهای الکتریکی استفاده میشوند. این آلیاژها به دلیل مقاومت کم و انعطافپذیری بالا در این کاربردها ایدهآل هستند.

2- صنایع بستهبندی: یکی از اصلیترین کاربردهای آلیاژهای سری 1000 تولید فویلهای بستهبندی است.

- فویلهای غذایی و دارویی: آلیاژ 1235 برای تولید فویلهای بستهبندی مواد غذایی، داروها و محصولات بهداشتی استفاده میشود. این آلیاژ به دلیل مقاومت به خوردگی، عدم واکنش با مواد غذایی و سهولت شکلدهی انتخاب میشود.

- فویلهای صنعتی: آلیاژ 1145 در تولید فویلهای عایق حرارتی و مواد بستهبندی صنعتی کاربرد دارد.

3- صنایع ساختمانی و معماری: آلیاژهای سری 1000 در تولید مصالح ساختمانی و معماری به دلیل مقاومت بالا به خوردگی و زیبایی سطحی استفاده میشوند.

- پوششهای ساختمانی: ورقهای تولید شده از آلیاژ 1050 و 1100 در نماهای ساختمان، سقفها و پوششهای دکوراتیو به کار میروند. این آلیاژها بهراحتی آندایز شده و ظاهر زیبا و مقاومت به خوردگی بیشتری پیدا میکنند.

- پنلهای کامپوزیت: این سری آلیاژها در تولید پنلهای کامپوزیت برای دیوارهای داخلی و خارجی استفاده میشوند.

4- صنایع حملونقل: اگرچه سری 1000 استحکام مکانیکی کمتری دارد، اما در بخشهایی از حملونقل که به رسانایی بالا یا وزن سبک نیاز است، کاربرد دارد.

- سیستمهای خنککننده: آلیاژهای 1050 و 1060 در تولید مبدلهای حرارتی خودروها و سیستمهای تهویه استفاده میشوند. این آلیاژها به دلیل انتقال حرارت بالا برای این کاربردها مناسب هستند.

- پوششها و تزئینات داخلی: آلیاژهای سری 1000 به دلیل انعطافپذیری و قابلیت پرداختکاری، برای تولید قطعات تزئینی داخلی خودروها استفاده میشوند.

5- صنایع حرارتی و برودتی: رسانایی حرارتی بالا، آلیاژهای سری 1000 را به گزینهای مناسب برای کاربردهای حرارتی تبدیل کرده است.

- مبدلهای حرارتی: آلیاژهای 1050 و 1070 برای تولید رادیاتورها و سیستمهای خنککننده در تجهیزات صنعتی و خانگی کاربرد دارند.

- صفحات حرارتی خورشیدی: آلیاژ 1100 در تولید صفحات خورشیدی که برای جذب و انتقال حرارت استفاده میشوند، کاربرد دارد.

6- صنایع شیمیایی: مقاومت به خوردگی عالی در محیطهای شیمیایی، این آلیاژها را برای صنایع شیمیایی ایدهآل کرده است.

- مخازن و لولهها: آلیاژ 1200 برای تولید مخازن ذخیرهسازی مواد شیمیایی و لولههای مقاوم به خوردگی استفاده میشود.

- واکنشدهندههای شیمیایی: آلیاژهای سری 1000 به دلیل عدم واکنشپذیری با بسیاری از مواد شیمیایی در ساخت تجهیزات فرآوری شیمیایی بهکار میروند.

7- صنایع نور و آینهسازی

- آینههای بازتابی: آلیاژ 1085 که خلوص بسیار بالایی دارد، برای تولید آینههای بازتابی در سیستمهای نوری و خورشیدی استفاده میشود.

8- صنایع دریایی: اگرچه مقاومت به خوردگی این سری در محیطهای دریایی بهاندازه آلیاژهای سری 5000 نیست، اما میتوان از آلیاژهای سری 1000 برای قطعات غیرساختاری مانند پوششها و اتصالات استفاده کرد.

فرایندهای تولید و عملیات حرارتی

آلیاژهای سری 1000 به دلیل خلوص بالا و ویژگیهای خاص خود، فرایندهای تولید دقیقی را برای دستیابی به کیفیت و خواص مطلوب طی میکنند. این فرایندها شامل مراحل مختلفی مانند ذوب و ریختهگری، نورد گرم و سرد، اکستروژن، کشش سیم، و عملیات حرارتی است. در هر مرحله، کنترل دما نقشی کلیدی در بهبود کیفیت محصول نهایی ایفا میکند.

ذوب و ریختهگری: فرایند تولید با ذوب آلومینیوم خالص آغاز میشود. در مرحله اول، آلومینیوم خالص از طریق الکترولیز بوکسیت یا آلومینا استخراج شده و در کورههای ذوب به حالت مایع درمیآید. آلومینیوم در کورههای القایی یا گازی در دمای بین 700 تا 750 درجه سانتیگراد ذوب میشود. کنترل دمای ذوب بهمنظور جلوگیری از اکسیداسیون و کاهش آلودگیهای احتمالی ضروری است. پس از ذوب، مواد به دو روش ریختهگری مداوم یا نیمهپیوسته به شمشهای نورد یا قالبهای بزرگتری برای اکستروژن تبدیل میشوند. در ریختهگری مداوم، مواد مذاب در دمای حدود 600 تا 700 درجه سانتیگراد وارد قالبهای سردشونده میشوند تا بهسرعت جامد شوند. در ریختهگری نیمهپیوسته، شمشها در قالبهای پیشگرمشده با دمای 500 تا 600 درجه سانتیگراد تولید میشوند که برای فرایندهای نورد و اکستروژن آماده میشوند.

نورد گرم و سرد: نورد بهعنوان یکی از اصلیترین فرایندهای تولید، در دو مرحله گرم و سرد انجام میشود. در نورد گرم، آلومینیوم در دماهای بالا، بین 450 تا 550 درجه سانتیگراد، نورد میشود تا ضخامت اولیه شمش کاهش یابد و ورقهای ضخیم تولید شوند. این فرایند به دلیل دمای بالا باعث کاهش تنشهای داخلی و افزایش قابلیت شکلپذیری آلیاژ میشود. پس از این مرحله، ورقها در دمای محیط وارد فرایند نورد سرد میشوند. نورد سرد برای کاهش بیشتر ضخامت، بهبود کیفیت سطح، و افزایش استحکام مکانیکی آلیاژ انجام میشود.

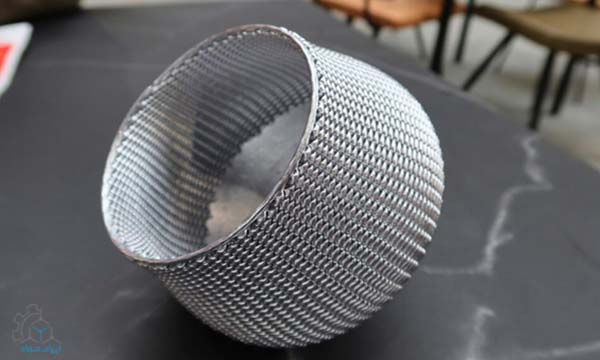

اکستروژن: اکستروژن یکی دیگر از فرایندهای مهم در تولید آلیاژهای سری 1000 است که برای تولید پروفیلها و میلههای پیچیده استفاده میشود. در این فرایند، شمشهای آلومینیوم در دمای 400 تا 500 درجه سانتیگراد پیشگرم شده و سپس تحت فشار از قالبهای مخصوص عبور داده میشوند. کنترل دمای ماده و قالب در این مرحله حیاتی است تا از ایجاد ترک، نقایص سطحی یا تنشهای داخلی در محصول نهایی جلوگیری شود.

کشش سیم: کشش سیم فرایندی است که برای تولید سیمهای رسانا و فویلهای بسیار نازک از آلیاژهای سری 1000 بهکار میرود. این فرایند معمولاً در دمای محیط (زیر 100 درجه سانتیگراد) انجام میشود. در برخی موارد خاص، پیشگرم سیمها در دماهای پایین بهمنظور کاهش تنشهای داخلی و بهبود کیفیت سطحی سیمها انجام میشود.

عملیات حرارتی و بازپخت: عملیات حرارتی در آلیاژهای سری 1000 شامل بازپخت برای کنترل خواص مکانیکی است. آلیاژهای سری 1000 به دلیل ساختار ساده و خلوص بالا، قابلیت عملیات حرارتی سنتی برای افزایش استحکام (مانند سری 2000 یا 7000) را ندارند. با این حال، روشهای جایگزینی مانند کارسرد و بازپخت برای کنترل خواص مکانیکی به کار گرفته میشوند.

- کارسرد (Cold Work): در فرایند کارسرد، آلومینیوم در دماهای پایین تغییر شکل داده و استحکام کششی و تسلیم آن افزایش مییابد. تمپرهایی مانند H12 (کارسرد جزئی)، H14 (کارسرد متوسط)، و H18 (کارسرد کامل) بهطور گسترده برای تولید ورقها و فویلها استفاده میشوند. این روش با افزایش چگالی نابجاییها، مقاومت به تغییر شکل پلاستیک را بهبود میبخشد.

- بازپخت (Annealing): بازپخت برای بازیابی انعطافپذیری و کاهش تنشهای داخلی انجام میشود. در این فرایند، آلیاژ در دماهای بین 300 تا 400 درجه سانتیگراد گرم میشود. تمپر O (بازپخت کامل)، متداولترین حالت بازپخت است که به آلیاژ اجازه میدهد تا به حالت اولیه با حداکثر انعطافپذیری برگردد. بازپخت همچنین فرایندی مهم برای آمادهسازی مواد برای شکلدهی مجدد است.

- بازپخت کوتاهمدت: این روش در دماهای پایینتر برای تثبیت ابعادی و بهبود مقاومت به خوردگی سطحی استفاده میشود.

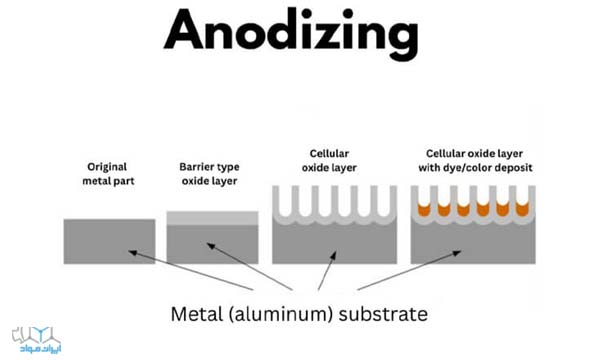

پردازش سطحی: برای بهبود مقاومت به خوردگی و ظاهر، آلیاژهای سری 1000 گاهی تحت فرایند آندایزینگ قرار میگیرند. این فرایند در دمای 20 تا 30 درجه سانتیگراد در محیط الکترولیتی انجام میشود و لایهای پایدار از اکسید آلومینیوم روی سطح ایجاد میکند.

معادلهای آلیاژ آلومینیوم سری 1000

سری 1000 به دلیل خلوص بالای آلومینیوم تعریف شده است و استانداردها این ویژگی را بهطور مستقیم در نامگذاری برجسته میکنند. همانطور که در جدول زیر مشاهده میکنید در استاندارد ISO و DIN بر اساس خلوص آلومینیوم نامگذاری شدهاند.

| شماره آلیاژ AA | معادل در استاندارد اروپا (EN) | معادل در استاندارد آلمان (DIN) | معادل در استاندارد ISO | معادل در سایر استانداردها |

| 1050 | EN AW-1050A | Al99.5 | Al99.5 | P-Al99.5 (ایتالیا)، A5/L (فرانسه) |

| 1060 | EN AW-1060 | Al99.6 | Al99.6 | – |

| 1070 | EN AW-1070 | Al99.7 | Al99.7 | – |

| 1080 | EN AW-1080 | Al99.8 | Al99.8 | – |

| 1085 | EN AW-1085 | Al99.85 | Al99.85 | – |

| 1090 | EN AW-1090 | Al99.90 | Al99.90 | – |

| 1100 | EN AW-1100 | Al99.0 | Al99.0 | UNS A91100 (آمریکا)، 990C (کانادا) |

| 1145 | EN AW-1145 | Al99.45 | Al99.45 | – |

| 1200 | EN AW-1200 | Al99.0 | Al99.0 | Al99.0Cu (آلمان)، E-Al99.0 |

| 1230 | EN AW-1230 | Al99.30 | Al99.30 | – |

| 1235 | EN AW-1235 | Al99.35 | Al99.35 | – |

| 1345 | EN AW-1345 | Al99.45 | Al99.45 | – |

| 1350 | EN AW-1350 | Al99.5 | Al99.5E | A5/L (فرانسه)، E-Al (آلمان) |

تفاوت آلیاژ سری 1000 با سریهای دیگر آلومینیوم

آلیاژهای سریهای مختلف آلومینیوم دارای ترکیبات و خواص متفاوتی هستند که هرکدام برای کاربردهای خاص بهینهسازی شدهاند. سری 1000 با خلوص بالای آلومینیوم، رسانایی الکتریکی و حرارتی بالا، و انعطافپذیری برجسته شناخته میشود و در تولید فویلها و مبدلهای حرارتی کاربرد دارد. سری 2000 با افزودن مس استحکام کششی و تسلیم بسیار بالاتری دارد و برای قطعات ساختاری در صنایع هوافضا ایدهآل است. سری 3000 که حاوی منگنز است، مقاومت به خوردگی خوبی ارائه میدهد و در مخازن و سقفسازی کاربرد دارد. سری 4000، به لطف سیلیکون، در جوشکاری و معماری مورد استفاده قرار میگیرد. آلیاژهای سری 5000 با منیزیم، مقاومت فوقالعادهای در برابر خوردگی دریایی دارند و در پلها و صنایع دریایی استفاده میشوند. سری 6000، با ترکیب منیزیم و سیلیکون، تعادلی عالی بین استحکام و مقاومت به خوردگی دارد و برای معماری و خودروسازی ایدهآل است. سری 7000، که حاوی روی است، بالاترین استحکام مکانیکی را دارد و در کاربردهای سنگین مانند هوافضا استفاده میشود. در نهایت، سری 8000 به دلیل رسانایی الکتریکی بالا، در کابلهای الکتریکی و بستهبندی استفاده میشود. این تنوع گسترده، انعطافپذیری زیادی را در انتخاب آلیاژ مناسب برای کاربردهای مختلف صنعتی فراهم میکند.

آلیاژهای آلومینیوم سری 6000

تا به حال به این فکر کردهاید که زندگی امروزه بشر، با آلومینیوم احاطه شده است؟ ا...مقایسه آلیاژهای سری 1000 آلومینیوم با سایر آلیاژهای فلزی با خواص و کاربردهای مشابه

آلیاژهای سری 1000 آلومینیوم به دلیل وزن سبکتر، مقاومت به خوردگی عالی، و رسانایی حرارتی و الکتریکی بالا در کاربردهایی مانند سیمهای رسانا، خطوط انتقال برق، و فویلهای بستهبندی کاربرد دارند. در مقایسه با مس، آلومینیوم بهطور قابلتوجهی سبکتر و ارزانتر است، اما رسانایی الکتریکی کمتری دارد و از نظر استحکام مکانیکی ضعیفتر است. در مقایسه با فولاد ضدزنگ، آلومینیوم به دلیل وزن سبکتر و شکلپذیری بهتر برتری دارد، ولی استحکام کمتری دارد و در دماهای بالا عملکرد فولاد را ندارد. آلیاژهای منیزیم با اینکه وزن سبکتری دارند، مقاومت به خوردگی پایینتری نسبت به آلومینیوم دارند و از نظر رسانایی آلومینیوم برتری دارد. همچنین، آلیاژهای روی نیز مشابه آلومینیوم از نظر وزن سبک و مقاومت به خوردگی بهتر هستند، ولی سختی بیشتر و فرایندپذیری آسانتر آلیاژهای روی را به گزینههایی برای قطعات مقاوم به سایش تبدیل میکند.

| ویژگیها | آلومینیوم سری 1000 | مس | فولاد ضدزنگ | منیزیم | روی |

| چگالی (g/cm³) | 2.7 | 8.96 | 7.8 | 1.7 | 7.1 |

| رسانایی الکتریکی | 60–65% IACS | 100% IACS | کم | متوسط | کم |

| رسانایی حرارتی | بالا | متوسط | کم | متوسط | کم |

| مقاومت به خوردگی | بالا | متوسط | بالا | کم | متوسط |

| استحکام مکانیکی | کم | بالا | بسیار بالا | متوسط | بالا |

| وزن | سبک | سنگین | سنگین | سبک | سنگین |

این جدول نشان میدهد که آلیاژهای سری 1000 در کاربردهایی که نیاز به وزن سبک، مقاومت به خوردگی، و رسانایی بالا دارند، ایدهآل هستند، اما در مواردی که استحکام بالا یا مقاومت دمایی نیاز است، ممکن است گزینههای دیگری ترجیح داده شوند.

نوآوریها و تحقیقات در آلیاژهای سری 1000 آلومینیوم

آلیاژهای سری 1000 آلومینیوم به دلیل خواص برجستهای مانند رسانایی الکتریکی و حرارتی بالا، مقاومت به خوردگی عالی و قابلیت شکلپذیری مناسب در صنایع مختلف کاربردهای گستردهای دارند. با این حال، تحقیقات و نوآوریهای جدید در این آلیاژها بهطور مداوم در حال انجام است تا خواص آنها بهبود یابد، کاربردهای جدیدی برای آنها ایجاد شود، و استفاده از این آلیاژها در صنایع پیشرفتهتر ممکن گردد. در ادامه، به مهمترین نوآوریها و روندهای تحقیقاتی در آلیاژهای سری 1000 آلومینیوم پرداخته شده است.

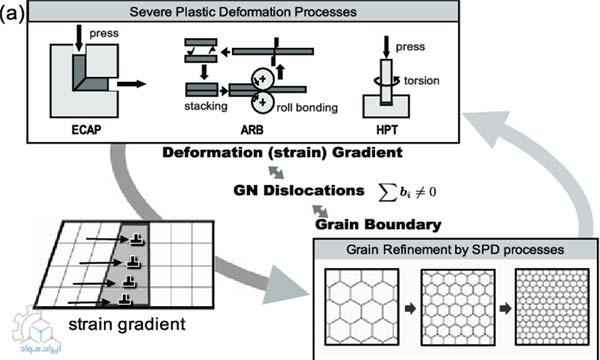

1- افزایش استحکام از طریق فرایندهای نانوکریستالی: تحقیقات اخیر نشان دادهاند که ایجاد ساختارهای نانوکریستالی در آلومینیوم سری 1000 میتواند استحکام مکانیکی آن را بدون تأثیر منفی بر شکلپذیری و رسانایی به میزان قابلتوجهی افزایش دهد. این تکنیکها شامل نورد شدید پلاستیکی (Severe Plastic Deformation) و فرایندهای اصطکاکی پیشرفته هستند که به موجب آن، دانههای آلومینیوم به نانوابعاد کاهش یافته و خواص مکانیکی مانند استحکام کششی و مقاومت به سایش بهبود مییابند.

2- آلیاژسازی جزئی برای بهبود خواص: یکی دیگر از روشهای نوین در بهبود خواص آلومینیوم سری 1000، آلیاژسازی جزئی است. افزودن مقدار بسیار کمی از عناصر نیکل (Ni) یا تیتانیوم (Ti) به آلومینیوم سری 1000 باعث افزایش مقاومت به سایش و دمای بالا میشود، بدون آنکه تأثیر منفی بر هدایت الکتریکی و حرارتی آلیاژ داشته باشد. این ترکیبها علاوه بر بهبود خواص مکانیکی، به آلومینیوم کمک میکنند که در دماهای بالا و شرایط محیطی سختتر دوام بیشتری داشته باشد.

3- بهبود فرایندهای تکمیل سطح: آلومینیوم سری 1000 به دلیل مقاومت بالای خود به خوردگی و آلودگی سطحی در برخی شرایط استفاده میشود، اما پوششدهیهای سطحی پیشرفته میتوانند این ویژگی را تقویت کنند. روشهای پیشرفته آنودایزینگ و پوششهای نانوکامپوزیتی برای ایجاد لایههای محافظ در برابر خوردگی و سایش در حال تحقیق هستند. این پوششها باعث میشوند آلومینیوم سری 1000 مقاومت بیشتری در برابر محیطهای شیمیایی و آب شور پیدا کند و در صنایع دریایی و محیطهای صنعتی خشن کاربرد بیشتری پیدا کند.

4- کامپوزیتهای آلومینیوم-سرامیک: ترکیب آلومینیوم سری 1000 با ذرات تقویتکننده سرامیکی مانند آلومینا (Al₂O₃) یا کاربید سیلیسیم (SiC) منجر به تولید مواد کامپوزیتی با استحکام و مقاومت سایشی بسیار بالا شده است. این کامپوزیتها در صنایع هوافضا، خودروسازی و ساخت تجهیزات صنعتی که نیاز به مقاومت به سایش و استحکام بالا دارند، کاربرد گستردهای دارند. این نوع آلیاژها همچنین به دلیل خواص رسانایی الکتریکی و حرارتی بهبود یافته، برای مبدلهای حرارتی و قطعات الکترونیکی نیز استفاده میشوند.

5- کامپوزیتهای آلومینیوم-الیاف: استفاده از الیاف تقویتکننده مانند الیاف کربنی یا الیاف شیشهای برای تقویت آلومینیوم سری 1000 موجب تولید کامپوزیتهای سبکوزن و سختتر شده است. این کامپوزیتها بهویژه برای کاربردهای مهندسی سبکوزن مانند قطعات سازهای در خودروهای الکتریکی، هواپیماهای سبک و قطعات الکترونیکی مناسب هستند. این نوع کامپوزیتها علاوه بر افزایش سختی و مقاومت به سایش، به کاهش وزن سیستمها کمک میکنند که این ویژگی در صنایع خودروسازی و حملونقل اهمیت زیادی دارد.

6- فناوری چاپ سهبعدی (Additive Manufacturing): یکی از پیشرفتهای نوآورانه در استفاده از آلیاژهای سری 1000، فناوری چاپ سهبعدی (AM) یا تولید افزایشی است. آلومینیوم سری 1000 در فرایندهای چاپ سهبعدی بهویژه برای تولید قطعات پیچیده با خواص حرارتی و الکتریکی مناسب استفاده میشود. این فناوری بهویژه برای تولید هیتسینکها (Heat Sinks) و قطعات الکترونیکی در صنایع الکترونیک و مخابرات مورد توجه قرار گرفته است. قابلیت تولید قطعات با هندسههای پیچیده، علاوه بر کاهش هزینههای تولید، باعث افزایش دقت و کیفیت محصولات میشود.

هزینهها، نکات خرید و نگهداری آلیاژهای سری 1000 آلومینیوم

هزینهها:

- هزینه پایینتر نسبت به سایر آلیاژها: آلومینیوم سری 1000 به دلیل خلوص بالا و فرایندهای تولید نسبتاً ساده، معمولاً از هزینه کمتری نسبت به آلیاژهای دیگر آلومینیوم مانند سریهای 2000 یا 7000 برخوردار است. علاوه بر این، هزینه آلومینیوم از مس یا فولاد ضدزنگ نیز به طور قابل توجهی پایینتر است.

- هزینههای تولید و فرایندهای اضافی: فرایندهای نورد، اکستروژن و کشش برای آلومینیوم سری 1000 نسبتاً کمهزینه هستند. با این حال، هزینههای تولید میتوانند با توجه به نیاز به عملیات حرارتی یا پوششدهی (مانند آندایزینگ) افزایش یابند.

- هزینههای انرژی در فرایندهای تولید: فرایندهای ریختهگری و نورد گرم نیاز به انرژی زیادی دارند. اما با توجه به اینکه آلومینیوم یک ماده قابل بازیافت است، هزینههای بازیافت آن به نسبت پایینتر است و میتواند هزینههای نهایی را کاهش دهد.

نکات خرید

- خلوص و استاندارد: هنگام خرید آلومینیوم سری 1000، باید خلوص آلیاژ (مانند Al99.5 یا Al99.7) و استانداردهای مربوطه (ISO، DIN، EN) را بررسی کنید تا اطمینان حاصل شود که آلیاژ مناسب برای کاربرد مورد نظر انتخاب شده است.

- نیاز به فرایندهای اضافی: اگر نیاز به مقاومت بیشتر به خوردگی یا سطح زیباتر دارید، باید به گزینههای پوششدهی مانند آندایزینگ توجه کنید، که ممکن است هزینههای اضافی به دنبال داشته باشد.

نکات نگهداری

- محیط نگهداری: آلومینیوم سری 1000 به دلیل مقاومت به خوردگی بالا، نیاز به مراقبت ویژهای در محیطهای مرطوب ندارد. با این حال، برای جلوگیری از خوردگی موضعی یا آلودگی سطحی، باید از نگهداری آن در محیطهای شیمیایی یا آلوده به رطوبت و نمک خودداری شود.

- تمیزکاری و مراقبت از سطح: برای حفظ ظاهر و کیفیت سطحی، آلومینیوم باید بهطور منظم تمیز و از تماس با مواد شیمیایی خورنده محافظت شود. برای این منظور، از محلولهای تمیزکننده غیرخورنده و پارچههای نرم استفاده کنید.

نتیجهگیری

آلیاژهای آلومینیوم سری 1000 به دلیل خلوص بالا، وزن سبک، رسانایی حرارتی و الکتریکی استثنایی، و مقاومت عالی در برابر خوردگی، جایگاهی منحصربهفرد در صنایع مختلف دارند. این ویژگیها، همراه با قابلیت شکلدهی آسان، این سری را برای کاربردهای حساس مانند خطوط انتقال برق، تولید فویلهای بستهبندی، مبدلهای حرارتی، و قطعات الکترونیکی ایدهآل میکند.

با وجود این مزایا، محدودیتهایی نیز در استفاده از این آلیاژها وجود دارد. استحکام مکانیکی پایین و عدم توانایی در عملیات حرارتی مستقیم برای تقویت، باعث میشود که این آلیاژها در کاربردهای ساختاری سنگین جای خود را به آلیاژهای سریهای دیگر یا مواد جایگزین مانند فولاد ضدزنگ و مس بدهند. با این حال، روشهایی مانند کارسرد و بازپخت، امکان بهینهسازی خواص مکانیکی این آلیاژها را فراهم میکنند.

در مقایسه با مواد مشابه مانند مس، فولاد ضدزنگ، و آلیاژهای منیزیم، آلومینیوم سری 1000 با ارائه ترکیبی منحصربهفرد از رسانایی بالا، هزینه پایینتر، و مقاومت به خوردگی، گزینهای بهینه برای کاربردهایی است که به خواص الکتریکی و حرارتی بالا همراه با وزن سبک نیاز دارند.

در نهایت، آلیاژهای سری 1000 با وجود محدودیتهایشان، به دلیل مزایای فراوان و قابلیت استفاده در صنایع گسترده، نقشی اساسی در تولید محصولات مدرن دارند. این آلیاژها بهطور خاص برای کاربردهایی که نیاز به عملکرد پایدار، وزن سبک، و قابلیت بازیافت بالا دارند، همچنان انتخابی استراتژیک باقی میمانند.

دیدگاه کاربران