جدید

جدیدلوله مانیسمان (لوله بدون درز)

لوله مانیسمان چیست؟

لوله مانیسمان یا Seamless Pipe ساختاری بدون درز دارد. یعنی درز (شکاف جوش داده شده) موجود در سایر لوله ها که محل تمرکز تنش وعامل گسیختگی است، در این لوله ها وجود ندارد. همین موضوع باعث شده تا این لولهها نسبت به دیگر لوله های موجود در بازار استحکام بیشتری داشته باشند.

این لوله ها می تواند در برابر فشار بالاتر، دماهای بالاتر و البته فشار مکانیکی بالاتر مقاومت کنند. لازم به ذکر است واژۀ «مانیسمان» نام یک برند است. به این دلیل که اولین لوله بدون درز وارد شده به بازار ایران است، این نام روی این مدل لوله ها مانده است. در واقع این واژه به اصطلاحی بازاری برای آن ها بدل شده است.

تاریخچه ابداع لوله بدون درز

اولین بار در سال 1886 رینهارد و مکس مانیسمان، برادران آلمانی، موفق به ابداع روش تولید لوله بدون درز شدند. پس از آن، بین سال های 1887 تا 1889 این دو برادر با چند شرکت تجاری مختلف آلمان، بوهمیا، لاندور و ولز وارد شراکت شدند و کارخانۀ استارتاپی خود را در سال 1890 در برلین احداث کردند. از سال 1893، بخش مرکزی و اصلی کارخانه به مرکز صنایع لوله یعنی «دوسلدولف» منتقل شد و با نام Mannesmannröhren-Werke به فعالیت خود ادامه می دهد.

روشهای تولید لوله بدون درز

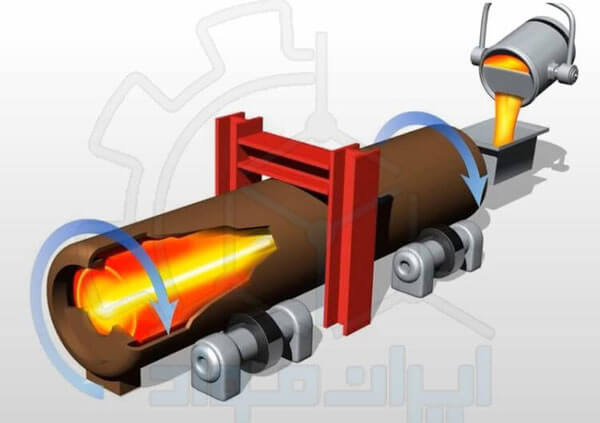

ریختهگری گریز از مرکز (Centrifugal Casting)

در این روش فلز مذاب به قالب چرخنده ریخته می شود و با توجه به ساختار دستگاه و میزان نیروی گریز از مرکز وارد شده، فلز مذاب به سمت دیوارۀ قالب حرکت می کند. در همین حال انجماد از دیواره های قالب آغاز می شود. ضخامت نهایی دیوارۀ لوله مانیسمان تولید شده تابعی از سه پارامتر اصلی است: حجم مذاب اولیۀ ورودی، میزان دور بر دقیقۀ موتور دستگاه و میزان نیروی اعمالی.

برای تولید لوله بدون درز به این روش، باید به بحث سیالیت فولاد مذاب توجه ویژه ای داشت. چرا که فولاد در حالت مذاب دارای ویسکوزیته و چسبندگی کم و سیالیت و روندگی بالایی است. بنابراین روش ریخته گری گریز از مرکز برای ساخت لوله نیازمند کنترل های محیطی و دستگاهی زیادی است. با توجه به سیالیت مذاب فولاد، در حال حاضر این روش در ایران مرسوم نیست.

ریخته گری گریز از مرکز (بخش اول)

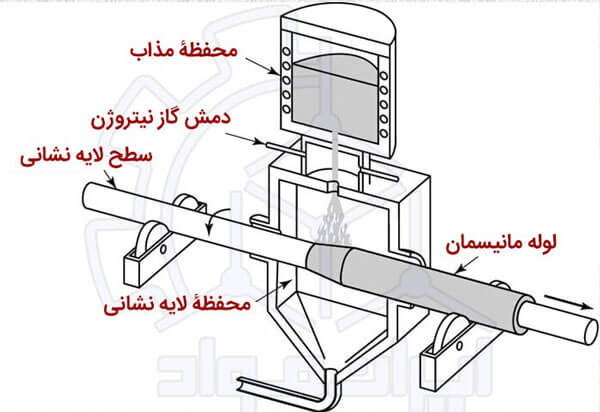

ممکن است تاکنون تعریف ریخته گری گریز از مرکز را خیلی شنیده باشید. جملاتی مانند: ...ریخته گری پاششی (Spray casting)

از این روش بسیار کم استفاده می شود؛ بنابراین توضیحی مختصر از آن ارائه می دهیم. برای تولید لوله از این روش، پس از تعیین جنس متریال، مواد مذاب را داخل یک محفظۀ لوله ای شکل می ریزند. سپس درون محفظه را از گاز نیتروژن پر می کنند. به این صورت که در حالی که لوله می چرخد، یک نازل نیتروژن را روی میله می پاشد. قطر داخلی لولۀ تولیدی با قطر این میله برابر است. مواد مذاب به داخل پاشیده می شوند و با کنترل مقدار آنها می توان ضخامت لولۀ نهایی را تنظیم کرد.

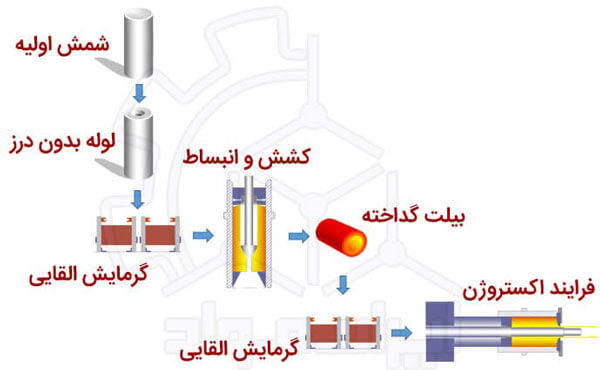

اکستروژن شمشهای فولادی (Extrusion)

برای تولید لوله بدون درز به این روش، ابتدا یک قطعه شمش را در کوره تا دمای 1300 درجۀ سلسیوس حرارت می دهند. سپس با وارد شدن سنبۀ میله ای نوک تیز به مرکز شمش گداخته شده، لوله ای بدون درز تولید می شود. در مرحلۀ بعد با غلتک هایی مخصوص، عملیات نورد و کشش اعمال می شود. تا ضخامت، قطر و طول مورد نظر به دست آید.

در آخر پس از تولید، این نوع لوله ها تحت عملیات حرارتی و تنش زدایی قرار می گیرند. در صنعت این فرایند به روش مانیسمان معروف است و رواج زیادی دارد. تولید لوله مانیسمان طبق استاندارد API5L انجام می گیرد. حداکثر سایز تولیدی لوله های بدون درز 24 اینچ است که گاهأ تا سایز 42 اینچ نیز ساخته می شوند.

عملیات پایانی

به کلیه لوله های بدون درز در مرحلۀ پایانی ساخت و تولید، پوشش یا اصطلاحا لاک سیاه رنگ (Black varnish) زده می شود. در صورت نیاز به پوشش گالوانیزه (Hot deep Galvanized) ابتدا سطح لوله سندبلاست (sandblast) شده، سپس عملیات پوشش دهی گالوانیزه نیز اعمال می شود. در عملیات سندبلاست ماسه هایی که خاصیت سایندگی دارند را به صورت پر فشار به روی لوله ها می پاشند تا سطح لوله مانیسمان کاملاً از زنگ زدگی و پوسیدگی پاک شود.

تفاوت لوله های بدون درز و درز دار

کاربردهای لوله مانیسمان

کاربرد لوله مانیسمان نسبت به دیگر انواع لوله محدودتر است. این لوله ها در صنایع حساس استفاده می شوند و تنها وقتی به کار می روند که شرایط بسیار مهم و حیاتی باشد. چرا که عدم وجود درز و جای جوش و یک تکه بودن لوله مانیسمان، سبب افزایش مقاومت در برابر فشار شده و ضریب اطمینان بالایی به آن بخشیده است.

لولههای مانیسمان در خطوط انتقال فشار قوی، خطوط هیدرولیک و خطوط نفت و گاز و پتروشیمی به کار می روند. انواع لوله بدون درز با جنس استنلس استیل، در خطوط انتقال صنایع غذایی و دارویی نیز استفاده می گردد. به طور کل در کاربردهایی که مادل در حال انتقال، ارزش بالایی داشته باشد و یا نشت آن بسیار خطرآفرین باشد، از لوله مانیسمان استفاده می شود.

شاید علاقمند باشید:

لولههای فولادی ASTM A106؛ ستون فقرات خطوط انتقال سیالات داغ

لولههای ASTM A106 که با نام "لوله بویلری کربنی" یا "لوله فشار قوی بدون درز" نیز...کارخانههای مهم تولید لوله مانیسمان در ایران و جهان

به دلیل کاربرد زیادی که لوله مانیسمان در صنایع نفت و گاز دارد، برای بسیاری از سرمایه گذاران در این حوزه اهمیت و جذابیت زیادی دارد. بسیاری از سرمایه گذاران در بخش طراحی، تولید و پخش و تامین لوله های فولادی بدون درز با آلیاژ های مختلف در دنیا سرمایه گذاری می کنند. از جمله شرکت های بزرگ دنیا که تولید لوله مانیسمان را انجام می دهند عبارتند از:

- P. Jindal Group

- ArcelorMittal SA

- TMK IPSCO

- Pearlite steel

- APITCO Limited

- Tenaris

- JFE Steel Corporation

- VALLOUREC

- TPCO Enterprise

- ISMT Ltd

- Prosaic Steel & Alloys

- Evergreen Seamless Pipes & Tubes Pvt. Ltd

همچنین شرکت های دقیق کاوه ایرانیان، شرکت لوله اهواز، شرکت نورد لوله و پروفیل سپاهان، شرکت لوله سازی سپنتا، شرکت لوله سازی ساوه، گروه صنعتی درپاد تبریز، لوله مانیسمان گستر اسفراین، از مهمترین تولید کنندگان لوله مانیسمان در کشورمان هستند.

راهنمای خرید لوله مانیسمان

در حال حاضر تهیۀ لوله مانیسمان در داخل کشور از کارخانه های داخلی و خارجی صورت می گیرد. برای خرید این لوله ها لازم است فشار کاری لوله را حتما مد نظر قرار دهید. فشار کاری لوله مانیسمان با توجه به سایز، ضخامت و دمای کاری آن تعریف می شود. برای لوله های مانیسمان با ضخامت یک تا 10 اینچ و در دماهای مختلف میزان فشار کاری در جداول استاندارد ASME B36.10 و ASME B36.19 آمده است. این استانداردها را می توانید در انتهای این مطلب از قسمت پیوست دریافت نمایید.

از دیگر مشخصات لوله مانیسمان که باید به آن توجه داشته باشید، ضخامت و یا در اصطلاح فنی، رده آن است. ردههای ۲۰، ۴۰ و ۸۰ پر استفاده ترین ضخامت ها هستند. رده ۲۰ را «لولۀ سبک» نیز می نامند. لوله مانیسمان با رده ۸۰ استحکام بالاتری دارد. بنابراین از آن در موارد پرفشار و شرایط خورندگی بالا استفاده می شود. این رده جزو لوله های سنگین محسوب می شود.

این لولهها از سایز 8/1 تا ۲۶ اینچ تولید می شوند. تقریبا در تمام موارد صنعتی، سایزهای بالاتر از سایز ۲۶ اینچ معمولا برای انتقال خطوط طولانی و کم فشار استفاده می شوند. به همین دلیل استفاده از لوله درزدار با قیمت پایین تر ترجیح داده می شود و در نتیجه تولید لوله با سایز بیشتر از ۲۶ اینچ صرفه اقتصادی نخواهد داشت.

دیدگاه کاربران

با سلام ، تشکر از ارائه اطلاعات خوب شما ، لطفا در صورت امکان راه های تخصصی تشخیص لوله های درز دار و بدون درز را ارائه نمایید. چون در بازار لوله هایی به نام درز مخفی هم هست که به جای بدون درز فروخته می شود ،

تشکر

سلام و درود خدمت شما

در صورت کسب اطلاعات در این زمینه، آن را به این پست اضافه خواهیم کرد. با تشکر