جدید

جدیدروش های آنالیز در صنعت فولاد چه جایگاهی دارند؟

امروزه بیش از 3500 نوع متفاوت فولاد به تولید می رسد و برای تولید هر کدام از این فولادها نیاز به انجام آنالیزهایی است تا از صحت و کیفیت نهایی محصول تولید شده اطمینان حاصل شود.

یک تولید کننده فولاد به خوبی می داند که جهت تولید یک فولاد باکیفیت، نیاز به آگاهی درستی از مواد اولیه، فرایندهای تولید، دستگاه های تولید و … وجود دارد. به همین دلیل از بدو ورود ماده خام اولیه تا کنترل نهایی محصول نیاز به آنالیزهای کمی و کیفی، بازرسی و کنترل کیفیت محصول فولادی وجود دارد.

در همین راستا چندین روش آنالیز وجود دارد که یک تولید کننده فولاد باید در بررسی های خود لحاظ کند. انتخاب این روش آنالیز به عوامل مختلفی بستگی دارد، از جمله:

- حد تشخیص عوامل مورد بررسی باید تا چه اندازه ای کوچک باشد. به عبارتی تا چه اندازه ای باید در جزئیات فولاد وارد شویم و آن ها را بررسی کنیم.

- موادی که در فرایند ساخت مورد استفاده قرار گرفته، از چه جنسی بوده است. به عبارتی چه موادی را در تست های خود مورد بررسی قرار می دهیم؟

- جهت انجام آنالیز، تا حد امکان باید سعی بر این باشد که آنالیز در واحد تولیدی انجام شود. به همین منظور باید بررسی کنیم که تا چه اندازه قابلیت تهیه، حضور و اجرای آن روش در یک واحد تولیدی وجود دارد؟

جهت درک بهتر، می توانید در تصویر زیر شمایی از مراحل تولید فولاد با استفاده از کوره قوس الکتریکی (EAF) را مشاهده کنید که در یک واحد تولیدی به صورت متداول اجرا می شود. در این تصویر تمامی مراحل تولید فولاد از بدو ورود ماده خام اولیه تا کنترل کیفیت نهایی محصول جهت عرضه به بازار به نمایش درآمده است.

نگاهی بر تکنولوژی های آنالیز فولاد

مهم ترین تکنولوژی هایی که جهت آنالیز در این مقاله به آن ها اشاره می کنیم، شامل روش های LIBS، طیف سنجی XRF و OES است. گرچه روش های آنالیز دیگری نیز در صنایع فولاد بسته به نیاز واحد تولیدی و الزامات تولید فولاد ممکن است وجود داشته باشند.

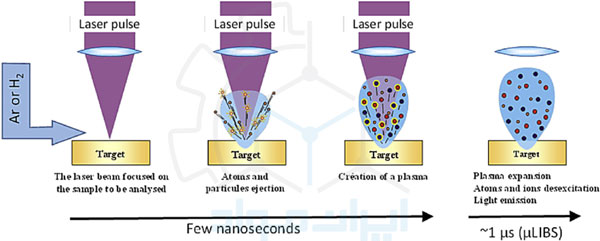

طیف سنجی فروشکست القایی لیزری (LIBS)

در این روش، با متمرکز کردن پرتوی لیزر بر روی سطح ماده مجهول، حجم کوچکی از آن کنده می شود. با توجه به دمای بسیار بالایی که به این المان در طول این فرایند اعمال می شود، یونیزه شده و تبدیل به پلاسما می شود. پس از سرد شدن این پلاسما، عناصر مختلف طیف های اتمی، یونی و مولکولی خاصی را ساطع می کنند. نور گسیل شده از قطعه توسط طیف سنج به طول موج های مختلف تجزیه شده و توسط آشکارساز ثبت می شود. با استفاده از این طیف می توان اطلاعاتی اطلاعاتی کمی و کیفی در مورد مقدار و نوع عناصر سازنده نمونه به دست آورد.

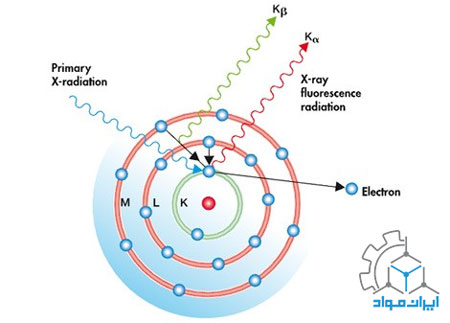

طیف سنجی فلوئورسانس اشعه ایکس (XRF)

آنالیز XRF روش طیف سنجی جهت شناسایی عناصر نمونه است. در این روش، یک پرتوی متمرکز از اشعه ایکس بر روی سطح نمونه تابانده می شود. با توجه به انرژی بالایی که این پرتو دارد، باعث نقل و انتقال الکترون ها درون اتم می شود که در نتیجه این انتقال، پرتوهایی از نمونه ساطع می شوند. با تفکیک این پرتوها و ثبت آن ها می توان عناصر سازنده نمونه را مشخص کرد.

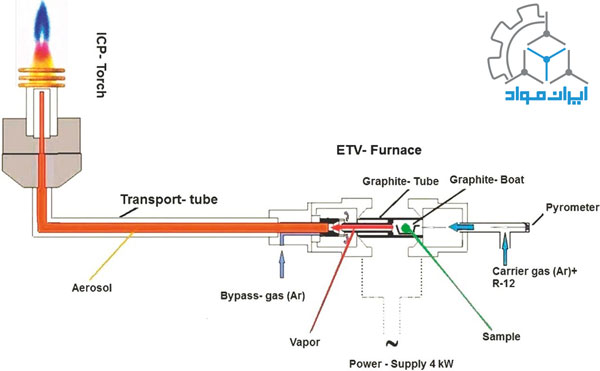

طیف سنجی نشر نوری (OES)

اصول این روش مشابه آنالیز LIBS است. با این تفاوت که در این روش، سطح فلز با استفاده از تخلیه الکتریکی گرم می شود. این کار باعث می شود که دمای سطح تا چندین هزار درجه سانتیگراد افزایش پیدا کند. این حجم بالایی از انرژی که به ماده وارد می شود، باعث نشر پرتوی مشخصه ای می شود که از آن برای شناسایی عناصر نمونه استفاده می شود.

اما آنالیز فولاد در چه مراحلی انجام می شود؟

مرحله 1: دسته بندی ضایعات

اولین مرحله از آنالیز، مربوط به بازرسی قراضه ها و گزینش صحیح آن هاست. همان طور که می دانید، جهت ریخته گری آلیاژهای فولادی معمولا ترکیبی از قراضه ها، قطعات بازگشتی و مذاب حاصل از ذوب سنگ معدن استفاده می شود. به همین دلیل این قراضه ها باید به دقت مورد بازرسی قرار گیرند تا از ورود عناصر ناخواسته به مذاب در هنگام ذوب این قطعات جلوگیری شود.

جهت جلوگیری از حضور عناصر ناخواسته در ترکیب شیمیایی مذاب، ضروری است که ناخالصی ها در این مرحله شناسایی شوند. برای مثال، اگر نیاز به تولید فولادی با درصد فسفر پایین باشد، نیاز است که ضایعاتی با درصد فسفر پایین انتخاب شوند.

زمانی که آنالیز ترکیب شیمیایی قراضه انجام می شود، مهم ترین مسئله ای که باید قابل توجه قرار گیرد، قابلیت جابهجایی و سرعت آنالیز دستگاه است. چرا که جهت آنالیز، دستگاه آنالیز باید به محل انبار قراضه ها منتقل شود. خوشبختانه، امروزه با توسعه تکنولوژی این کار می تواند با استفاده از گوشی ها و آنالیزکننده های پرتابل انجام شود. این دستگاه ها ضمن دقت بالایی که دارند، می توانند آنالیز را در کوتاه ترین زمان ممکن انجام دهند.

آنالیزورهای LIBS برای شناسایی آلیاژ بسیار سریع عمل می کنند. این آنالیزورها، قابل حمل بوده، بسیار سبک وزن هستند و می توانند گرید آلیاژ را مدت کوتاهی مشخص کنند. این دستگاه ها، گزینه ای عالی برای طبقه دسته بندی قراضه ها محسوب می شوند.

اما برای شناسایی عناصر مضر در فولاد که باید تا حد بسیار کوچکی آنالیز شوند، انتخاب بین دو روش آنالیز دیگر خواهد بود که طیف سنجی بر پایه جرقه هستند. به طور کلی اگر هدف آنالیز عناصری مانند کربن، بور، نیتروژن، مس، سرب، قلع یا عناصر دیگری باشد که باید در اندازه های بسیار کوچکی شناسایی شوند، آنالیز OES بهترین نتیجه را خواهد داد.

مرحله 2: آنالیز ترکیب شیمیایی مذاب و سرباره فولاد

در مرحله بعد، فرایند ذوب و پالایش قطعات در کوره قوس الکتریکی (EAF) باید مورد بررسی قرار گیرد. به همین جهت پس از ذوب کامل قراضه و پایداری شرایط کوره، آنالیز شیمیایی حمام انجام می شود.

نتایج حاصل از این آزمایش مشخص می کند که در حین پالایش مذاب، چه مقدار اکسیژن باید از درون مذاب عبور داده شود، ناخالصی های موجود در مذاب مثل فسفر، گوگرد، سیلیسیوم، آلومینیوم، کربن، منگنز و … به چه میزانی است و چه مقدار عنصر مضر هیدروژن در مذاب فولاد حل شده است. جهت اندازه گیری سریع و با دقت بالای ترکیب شیمیایی، یک آنالیزور اختصاصی برای آنالیز ترکیب شیمیایی مذاب مورد نیاز است.

در اینجا نیز برای شناسایی عناصر در بهترین حالت، آنالیز OES پیشنهاد می شود. چرا که این روش، تنها روشی است که می تواند این غلظت این عناصر را در حد مورد نیاز بررسی کند. اما جهت آنالیز ترکیب شیمیایی، لزومی ندارد که از دستگاه های پرتابل استفاده شود و دستگاه های ثابت می توانند نیاز را برطرف کنند.

گرچه در این مرحله آنالیز تنها بر روی ترکیب شیمیایی مذاب انجام نمی شود و آنالیز سرباره نیز باید مورد بررسی قرار گیرد. این کار به 2 دلیل انجام می شود:

- سرباره تاثیر شدیدی بر خوردگی و تخریب دیواره های کوره دارد. به همین دلیل باید شناخت خوبی از آن وجود داشته باشد تا با توجه به جنس سرباره، جنس دیواره کوره تعیین شود.

- در هنگام تشکیل اکسیدهای کربنی به صورت گازی در کوره، حجم سرباره زیاد می شود و ماده ای تشکیل می شود که از آن با نام سرباره فومی «Foam-slag» یاد می شود. تشکیل این سرباره از سوختن حمام جلوگیری می کند و به نوعی از کوره محافظت می نماید.

مرحله 3: آنالیز ثانویه در کوره تصفیه پاتیلی

عملیات پردازش و آنالیزی که در این مرحله مورد نیاز است، به تجهیزات موجود در کارخانه های فولادسازی بستگی دارد. معمولا آنالیز در مرحله پردازش ثانویه پس از سرباره زدایی، آلیاژسازی و گاززدایی تحت خلا انجام می شود.

استفاده از تکنولوژی خلاء و پاکسازی مواد با استفاده از گاز خنثی مرحله ای است که جهت دستیابی به خلوص حداکثری در فولاد نیاز است. استفاده از این تکنولوژی جهت متعادل کردن میزان کربن فولاد، گوگردزدایی، اکسیدزدایی، فسفرزدایی و گاززدایی از فولاد مذاب ضروری است.

در این مرحله، ناخالصی هایی حذف می شوند که در کوره قوس الکتریکی باقی مانده بودند. سرباره می تواند با استفاده از ابزار آنالیز XRF و آنالیز پراکندگی اشعه ایکس (EDS) آنالیز شود.

آنالیز EDS و WDS (طیف سنجی پراش انرژی و طول موج اشعه ایکس)

پس از برخورد باریکهی الکترونی به نمونه در SEM، یکی از مهم ترین نشانه هایی پدید ...تکنولوژی XRF برای کاربردهایی که نیاز به اندازه گیری دقیق باشد، مورد استفاده قرار می گیرد. این تکنولوژی با استفاده از یک منبع اشعه ایکس قدرتمند، دتکتور سیلیکونی با حساسیت بالا (SDD) قادر است تا با دقت بالا تمامی عناصر را تا عدد اتمی 10 (عنصر هلیوم) آنالیز کند. در صورتی که اپراتور مجری این عملیات شخص متخصصی باشد، این عملیات می تواند جهت آنالیز ترکیب شیمیایی سرباره مورد اعتماد واقع شود.

روش OES بهترین روش برای آنالیز آلیاژی است. چرا که این روش می تواند ترکیب دقیق آلیاژ و عناصر شیمیایی ناچیز را در ترکیب شناسایی کند. جهت آنالیز شیمیایی ترکیب در کوره EAF، دستگاه OES ثابت گزینه ای قابل اعتماد است و سال هاست که جهت آنالیز عنصری مورد استفاده قرار می گیرد.

گاز زدایی تحت خلاء آخرین مرحله ای است که در کوره تصفیه پاتیلی اجرا می شود. هیدروژن یکی از اصلی ترین و مخرب ترین عناصری است که در این ترکیب یافت می شود. این عنصر با ایجاد تردی در فولاد، خواص مکانیکی آن را به شدت تضعیف می کند. به همین دلیل باید در حداقل میزان ممکن نگه داشته شود.

گازهایی مثل هیدروژن، اکسیژن و نیتروژن معمولا با استفاده از دستگاه های آنالیز احتراقی شناسایی می شوند. اما برای شناسایی این عناصر در غلظت های بسیار پایین، باید از دستگاه های آنالیز جدیدتری استفاده شود.

مرحله 4: ریخته گری پیوسته

در هنگام ریخته گری پیوسته و تولید قطعه ای با ترکیب شیمیایی جدید، ترکیب آلیاژ باید کنترل شود. برای این منظور، آنالیز OES تکنیک بسیار خوبی محسوب می شود. پس از ریخته گری و تولید شمش، بنا به نیاز هر صنعت محصول نهایی می تواند به صورت ورق، سیم مفتول، میله و … تولید شود.

آنالیز OES همچنین یک تکنیک مناسب است که برای کنترل فرایند در حین شمش ریزی استفاده می شود و نمونه نهایی در خلال ریخته گری برای آنالیز فرستاده می شود.

مرحله 5: بررسی مشخصات نهایی پیش از عرضه به بازار

پس از ریخته گری فولاد و تولید محصول نهایی، نیاز به کنترل کیفیت و تایید این محصولات تولیدی است تا بتوان آن ها را روانه بازار کرد. هر کدام از این آزمایش ها بر روی نوع خاصی از پروفیل های فولادی نظیر ورقه، میله یا صفحات استانداردهای خاص خود را دارند. با انجام این کار، گواهی تایید برای محصول نهایی صادر شده و طبقه بندی محصولات جهت عرضه به بازار به درستی انجام می شود.

راهنمای انتخاب، نگه داری و خرید پروفیل

پروفیل ها همه جا حضور دارند! از صنایع راه و ساختمان گرفته تا خودروسازی و صنایع ف...جمع بندی

در این مقاله تلاش شد تا به معرفی روش های آنالیز و انتخاب بهترین روش آنالیزی که در مراحل مختلف تولید فولاد بایستی مورد توجه قرار گیرند، پرداخته شود. آنالیز OES روشی است که جهت آنالیز ترکیب شیمیایی به صورت بسیار دقیق در مراحل ذوب ریزی کاربرد فراوانی دارد. اما استفاده از ابزار آنالیز دستی XRF برای کنترل کیفیت نهایی می تواند بسیار مفید واقع شود.

دیدگاه کاربران

سلام ببخشید تو بررسی آنالیز فولاد برای هر نوع فولاد یک آنالیز در نظر گرفته شده . سوالی که مطرح هست اینه که اگه آنالیز موادی مثلا تو جدول آنالیز ۰.۰۵ باشه تا حد تلرانس مورد تایید هست . بعضا نوشته شده ماکس مثلا ۰.۰۵ ولی حد مینیم ذکر نشده کلا چه تلرانسی باید در نظر گرفته شه و مورد تایید واقع شه وای هست که چنین حدی نوشته شده باشه حد مینیم و ماکسیم آنالیز های فولاد ها