جدید

جدیدفولاد SPK یا k100 – خواص و انواع فولاد اسپیکا

فولاد SPK چیست؟

فولاد SPK با شماره استاندارد DIN1.2080 و نماد X210 Cr12 ، با حدود ۲/۱ درصد کربن و ۱۲ درصد کروم، یک فولاد بسیار پر مصرف در صنایع است. به دلیل شماره استانداردی که دارد گاها با نام فولاد ۱٫۲۰۸۰ نیز شناخته می شود. در اغلب موارد به روش ریخته گری و یا نورد سرد تولید می شود. از مشخصه های بارز این فولاد، سختی، سختی پذیری و مقاومت به سایش بالاست که از وجود مقادیر بالایی کروم در آن ناشی میشود.

با ایجاد اختلافی اندک در درصد عناصر پایۀ این فولاد و اضافه کردن عناصری نظیر وانادیوم و تنگستن به آن، فولادهای Spk R و Spk NL تولید می شوند. هر کدام از این فولادها علاوه بر سختی و مقاومت به سایش بالا، ویژگی های به خصوصی دارند. فولاد Spk R با شماره استاندارد ۱٫۲۴۳۶ و فولاد Spk NL با شماره استاندارد ۱٫۲۳۷۹ نامگذاری شده اند.

تاریخچه

واژه SPK برگرفته شده از Special K است که به نظر میرسد اولین بار در کشورهای آلمان و سوئد فولاد SPK تولید شد و سپس کشورهایی مانند اتریش و آمریکا نیز به تولید آن پرداختند. این فولاد در بین فولاد گران و قالب سازان نیز محبوب است.

ویژگیهای کلیدی فولاد SPK

عناصر تشکیل دهنده

– ترکیبی از کروم (Cr) ، مولیبدن (Mo) و وانادیم (V) به عنوان عناصر آلیاژی اولیه

– محدوده ترکیبات معمولی عبارتند از: کروم (1-2%)، مولیبدن (0.2-0.5%) و وانادیوم (0.1-0.3%).

– عناصر دیگری مانند کربن، منگنز و سیلیکون نیز در مقادیر کنترل شده وجود دارند.

| عنصر | SPKاستاندارد | SPK-R | SPK-NL |

| کربن(C) | 2.1%-1.9% | 2.1%-1.9% | 2.1%-1.9% |

| کروم(Cr) | 13%-11% | 2.1%-1.9% | 14%-12% |

| منگنز(Mn) | 1.0%-0.5% | 1.0%-0.5% | 1.0%-0.5% |

| سیلسیم(Si) | 0.4%-0.2% | 0.4%-0.2% | 0.4%-0.2% |

| وانادیوم(V) | – | 0.5%-0.2% | 0.5%-0.2% |

| مولیبدن(Mo) | – | – | 1.0%-0.5% |

| فسفر(P) | ≤ 0.3% | ≤ 0.3% | ≤ 0.3% |

| گوگرد(S) | ≤ 0.3% | ≤ 0.3% | ≤ 0.3% |

هر عنصر چه تاثیری در تغییر خواص فولاد اسپیکا دارد؟

- کربن (C) مقدار کربن در هر سه نوع بالا بوده و تأثیر زیادی بر افزایش سختی و مقاومت به سایش فولاد دارد.

- کروم (Cr) درصد بالای کروم در این فولادها، مقاومت به سایش و زنگزدگی را افزایش میدهد.

- منگنز (Mn) کمک به افزایش سختی و استحکام فولاد میکند.

- سیلیسیم (Si) معمولاً در مقادیر کم به فولاد اضافه میشود تا ویژگیهای مکانیکی آن را بهبود بخشد.

- وانادیوم (V) و مولیبدن (Mo) در برخی از انواع SPK به منظور افزایش سختی و مقاومت به سایش و همچنین بهبود خواص حرارتی مورد استفاده قرار میگیرند.

- فسفر (P) و گوگرد (S) معمولاً در مقادیر کم برای تسهیل ماشین کاری در فولاد حفظ میشوند.

خواص فیزیکی

خواص فیزیکی این فولاد (شامل دانسیته، مدول الاستیسیته یا ضریب کشسانی، گرمای ویژه، مقاومت الکتریکی، ضریب انتقال حرارت و ضریب انبساط حرارتی) در جدول زیر آورده شده است.

خواص مکانیکی

– فولاد اسپیکا استحکام، سختی و مقاومت بالایی در برابر سایش نشان میدهد. مقاومت کششی و سختی راکول به شرح زیر است:

- محدوده مقاومت کششی: 800-1100 مگاپاسکال و بسته به کاربرد در حدود ۹ تا ۱۱ درصد ازدیاد طول قبل از شکست دارد

- سختی راکول 30-45 HRC (بسته به عملیات حرارتی خاص و شرایط ماشین کاری)

- تنش تسلیم: 700-1000 نیوتن بر میلیمتر مربع

عملیات حرارتی فولاد SPK

فولاد اسپیکا برای دستیابی به خواص مکانیکی مورد نظر به روشهای عملیات حرارتی خاصی مانند کوئنچ و تمپر نیاز دارد.

فرآیند عملیات حرارتی شامل حرارت دادن فولاد تا دمای آستنیته و به دنبال آن سرد شدن سریع (کوئنچ) برای تشکیل ساختار مارتنزیتی سخت است که باعث کاهش تنشهای داخلی و بهبود چقرمگی میشود.

پارامترهای عملیات حرارتی مناسب، مانند دما، زمان و نرخ خنک کننده، برای بهینه سازی عملکرد فولاد اسپیکا حیاتی هستند.

عملیات حرارتی آنیل

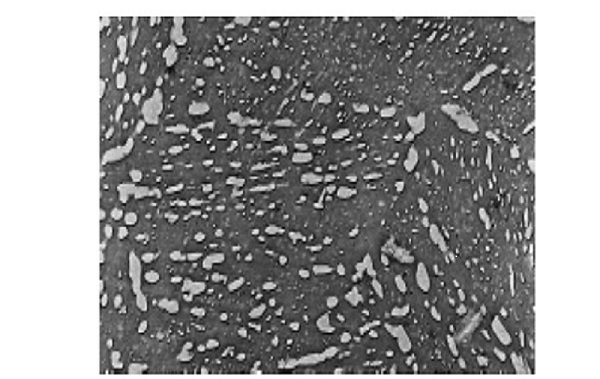

لازم است قطعاتی از فولاد SPK که آهنگری یا نورد شده اند، قبل از ماشین کاری یا سخت کاری تحت عملیات حرارتی آنیل قرار گیرند. پس از آنیل، ریزساختار شامل کاربیدهای کروی در زمینه فریتی است که سختی پایین و ماشینکاری مناسبی دارد. تشکیل این ریزساختار موجب کاهش سایش و افزایش دوام ابزارهای برشی میشود.

آنیل یا بازپخت (Annealing)

قطعاتی که در صنعت به روش های ریخته گری، آهنگری (فورج) یا کشش تولید می شوند، معمو...عملیات حرارتی سخت کاری

پس از آنیل (بازپخت)، نوبت به عملیات حرارتی سختکاری میرسد. سختکاری فولادهای SPK در چند مرحله انجام میشود:

۱) ابتدا فولاد تا دمای ۸۱۵ درجه سانتیگراد پیش گرم میشود. دلیل آن حساسیت SPK در برابر حرارتدهی سریع و نامنظم است. چرا که این فولاد در حضور شیبهای حرارتی بالا به سادگی ترک برمیدارد. علاوه بر این، فولادهای SPK هدایت حرارتی پایینی دارند. بنابراین جذب گرما باید به آهستگی توسط آنها انجام شود.

۲) مرحلۀ بعد آستنیته کردن دو مرحله ای است. مرحله اول در دمای حدود ۹۷۰-۹۶۰ درجه در حمام نمک مذاب و مرحله دوم در دمای حدود ۹۹۰-۹۸۰ درجه در کوره با اتمسفر کنترل شده انجام میشود.

۳) پس از آستنینه کردن، فولاد بایستی در روغن کوئنچ شود. سختی قطعه در این مرحله بین ۶۳-RC 65 میرسد. سختی حاصل از کوئنچ تابع دمای آستنیته کردن است. به طوری که بیشترین مقدار سختی در دمای حدود ۹۸۰ درجه به دست میآید.

۴) در آخر لازم است فولاد SPK تمپر شود. هدف از این عملیات حرارتی، به دست آوردن میکروساختار مارتنزیت بازپخت شده است.

تمپر کردن (Tempering)

در علم متالورژی، تمپر کردن تحت عنوان یک فرآیند عملیات حرارتی تعریف میشود که اغل...عملیات ساچمه زنی

مشکلی که گاها صنایع مختلف در ضمن عملیات حرارتی سختکاری با آن مواجهند، کاهش ضربه پذیری فولاد SPK در نتیجه افزایش زیاد سختی آن است. بررسی ها نشان می دهند ساچمه زنی به عنوان یک عملیات سطحی تا حد بسیار زیادی عمر خستگی فلزات را افزایش می دهد.

از آنجا که افزایش مقاومت خستگی فولادها در واقع مرتبط با افزایش استحکام کششی آنهاست، یک نتیجه غیر مستقیم عملیات ساچمه زنی می تواند بهبود شرایط سایشی و چقرمگی شکست فولاد آلیاژی SPK باشد.

کاربرد فولاد اسپیکا

- قالبهای کششی سرد و گرم

- قالبهای تولید سرامیک

- قالبهای پانچ و پولکزنی و مهرزنی

- ابزارهای برش

- قالب های اکستروژن

- غلتکهای شکلدهی

- تیغههای برش

- قالب های ریختگی تحت فشار آلومینیوم

- ابزارهای چوب بری تحت تنش بالا و بدون نیاز به چقرمگی خیلی زیاد

- ساخت گیج ها

- قالب های دوره زنی و سوراخ کاری

- قطعات مختلف ماشین آلات مانند شفت، چرخ دنده و یاتاقان.

فولاد ابزار K107 و K110 چیست؟

انواع فولاد ابزار K100 که شرکت بوهلر به عنوان سازنده این محصول، بر اساس شماره استاندارد و ترکیبات شیمیایی دسته بندی میکند، شامل موارد زیر است:

فولاد ابزار SPK R یا K107 این فولاد ابزار هر دو خاصیت سختی و مقاومت بالا در برابر سایندهها را دارد و در صنایع سوراخکاری، قالبهای لولهسازی، خانکشی، ابزارهای چوببری، ابزارآلات داروسازی، تیغههای برش و… مورد استفاده قرار میگیرد.

فولاد ابزار SPK NL یا K110 این نوع فولاد از خاصیت مقاومت در برابر سایش برخوردار است و بیشتر در صنایع نجاری، مهرزنی، فرمدهی و… کاربرد دارد. لازم به ذکر است که بدانیم فولاد K110 در دمای 850 تا 1050 درجه تولید و در محیط حمام گرم خشک میشود.

استانداردهای فولاد اسپیکا

| فولاد SPK | آلمان(DIN) | Symbol DIN | Symbol DIN | بهلر قدیم | بهلر جدید |

| SPK | 1.2080 | X120cr12 | D3 | SPK | K100 |

| SPK-R | 1.2436 | X210CrW12 | D6 | SPK-R | K107 |

| SPK-NL | 1.2379 | X165CrMoV12 | D2 | SPK-NL | K110 |

انواع فولاد اسپیکا بر اساس عناصر آلیاژی

- SPK(K100)(D3): (استاندارد) این نوع فولاد کربنی برای طیف گسترده ای از کاربردها مناسب است و با مقدار کربن و کروم بالایی که دارد جز فولاد پر کربن و کروم دار محسوب میشود.

- SPK NL(K110)(D2): این نوع فولاد همانند فولاد اسپیکای استاندارد، کربن و کروم بالایی دارد و جزو فولاد پر کربن و کرومدار محسوب میشود و وانادیوم و مولیبدن زیاد، سبب افزایش چقرمگی بالا و سختی پذیری میشوند.

- SPK R(K107)(D6): تنگستن بالای موجود در این دسته از فولادها سبب شده بهترین خواص سایشی را در بین دسته فولادهای اسپیکا داشته باشند. سختی پذیری بیشتر از SPK استاندارد دارد همچنین ماشین کاری آسان تر در مقایسه با برخی از فولادهای دیگر سبب کاهش هزینه و زمان مورد نیاز برای تولید و ماشین کاری قطعات از این نوع فولاد است.

فولاد ابزار K107 و K110 چیست؟

انواع فولاد ابزار K100 که شرکت بوهلر به عنوان سازنده این محصول، بر اساس شماره استاندارد و ترکیبات شیمیایی دسته بندی میکند، شامل موارد زیر است:

فولاد ابزار SPK R یا K107 این فولاد ابزار هر دو خاصیت سختی و مقاومت بالا در برابر سایندهها را دارد و در صنایع سوراخکاری، قالبهای لولهسازی، خانکشی، ابزارهای چوببری، ابزارآلات داروسازی، تیغههای برش و… مورد استفاده قرار میگیرد.

فولاد ابزار SPK NL یا K110 این نوع فولاد از خاصیت مقاومت در برابر سایش برخوردار است و بیشتر در صنایع نجاری، مهرزنی، فرمدهی و… کاربرد دارد. لازم به ذکر است که بدانیم فولاد K110 در دمای 850 تا 1050 درجه تولید و در محیط حمام گرم خشک میشود.

استانداردهای فولاد اسپیکا

| فولاد SPK | آلمان(DIN) | Symbol DIN | ASTM | بهلر قدیم | بهلر جدید |

| SPK | 1.2080 | X120cr12 | D3 | SPK | K100 |

| SPK-R | 1.2436 | X210CrW12 | D6 | SPK-R | K107 |

| SPK-NL | 1.2379 | X165CrMoV12 | D2 | SPK-NL | K110 |

عملیات حرارتی فولاد SPK

– فولاد اسپیکا برای دستیابی به خواص مکانیکی مورد نظر به روشهای عملیات حرارتی خاصی مانند کوئنچ و تمپر نیاز دارد.

– فرآیند عملیات حرارتی شامل حرارت دادن فولاد تا دمای آستنیته و به دنبال آن سرد شدن سریع (کوئنچ) برای تشکیل ساختار مارتنزیتی سخت است که باعث کاهش تنشهای داخلی و بهبود چقرمگی میشود.

– پارامترهای عملیات حرارتی مناسب، مانند دما، زمان، و نرخهای خنک کننده، برای بهینه سازی عملکرد فولاد اسپیکا حیاتی هستند.

انواع فولاد اسپیکا بر اساس ریز ساختار و عملیات حرارتی

فولاد SPK نرمشده(Annealed)

- این فولاد به وسیله فرآیند آنیلینگ نرم میشود تا در طول فرآیند ماشینکاری راحتتر ماده از روی قطعه کار برداشته شود.

- دارای ریزساختار پرلیت و فریت است که آن را نسبتاً نرم و مقاوم به ضربه میسازد.

فولاد SPK سختشده (Hardened)

- این نوع فولاد عملیات حرارتی و خنککاری سریع شده و ساختار مارتنزیت در آن شکل میگیرد.

- این ریزساختار باعث میشود که فولاد بسیار سخت و مقاوم به سایش، ولی در مقابل ضربه شکنندهتر باشد.

فولاد SPK تمپرشده (Tempered)

- پس از فرآیند سختکاری، این فولاد تمپر میشود تا شکنندگی آن کاهش یابد و چقرمگی و مقاومت به ضربه افزایش پیدا کند.

- در این حالت، فولاد دارای ریزساختار مارتنزیت تمپرشده است که خواص بهتری نسبت به مارتنزیت خام دارد.

فولاد SPK آستنیتی (Austenitic)

- در این حالت، فولاد تحت دمای بالا و عملیات حرارتی خاص به حالت آستنیتی در میآید.

- این نوع ریزساختار بیشتر در دماهای بالا پایدار است و معمولاً برای کاربردهایی که نیاز به مقاومت به دمای بالا دارند، مورد استفاده قرار میگیرد.

فولاد SPK بینیتیک (Bainitic)

- در این حالت، فولاد در دمای متوسط حرارت داده شده و در نتیجه، ریزساختار بینیتی در آن شکل میگیرد.

- این ساختار بین مقاومت به سایش و چقرمگی تعادل برقرار میکند و شکنندگی کمتری از مارتنزیت دارد.

فولاد SPK پرلیتی(pearlite)

- فولاد SPK با ریزساختار پرلیتی، نوعی فولاد ابزار سردکار

دانشــنـامه

سردکار

چیست ؟

فلزی که تحت کارمکانیکی در زیر دمای کریستاله شدن خود قرار گرفته است.

است که عمدتاً به دلیل محتوای بالای کربن و کروم شناخته میشود. پرلیت یک ریزساختار دوتایی است که از لایههای فریت و سمنتیت تشکیل شده و در نتیجهی سرد شدن آرام فولاد از ناحیه آستنیتی بهوجود میآید.

دانشــنـامه

سردکار

چیست ؟

فلزی که تحت کارمکانیکی در زیر دمای کریستاله شدن خود قرار گرفته است.

است که عمدتاً به دلیل محتوای بالای کربن و کروم شناخته میشود. پرلیت یک ریزساختار دوتایی است که از لایههای فریت و سمنتیت تشکیل شده و در نتیجهی سرد شدن آرام فولاد از ناحیه آستنیتی بهوجود میآید.

ویژگیهای فولاد SPK پرلیتی

- سختی و مقاومت به سایش متوسط: پرلیت به اندازهی مارتنزیت سخت نیست، اما با این حال مقاومت مناسبی در برابر سایش دارد.

- چقرمگی بالا نسبت به مارتنزیت: پرلیت به دلیل ساختار لایهای خود چقرمگی و مقاومت به ضربه بیشتری نسبت به مارتنزیت دارد و برای کاربردهایی که نیاز به مقاومت در برابر ضربه دارند مناسبتر است.

- فرآیند ماشینکاری بهتر: به دلیل ساختار کمتر سخت، فولادهای پرلیتی به نسبت انواع سختشده و مارتنزیتی، ماشینکاری بهتری دارند و برای ساخت قطعاتی که نیاز به ماشینکاری دقیق دارند، مناسبترند.

کاربردهای فولاد SPK پرلیتی

- قالبهای تحت تنش کمتر: به دلیل چقرمگی بالاتر، این نوع فولاد برای ساخت قالبهایی که تحت تنش زیاد نیستند یا بهطور مداوم تحت سایش شدید قرار نمیگیرند، مناسب است.

- قطعات مقاوم به سایش متوسط: این ریزساختار برای کاربردهایی که نیاز به سختی بالا ندارند و مقاومت به سایش متوسطی کافی است، گزینه خوبی محسوب میشود.

نکات کاربردی

- برای انتخاب نوع فولاد اسپیکا و عملیات حرارتی مناسب، باید به نیازهای مکانیکی قطعه و نوع کاربرد آن توجه شود.

- معمولاً برای کاربردهای سختافزاری و نیاز به مقاومت به سایش، نوع سختشده و تمپرشده توصیه میشود.

انواع فولاد اسپیکا بر اساس نحوه تولید

فولاد اسپیکا در دو نوع اصلی نوردی (Forged) و ریختگی (Cast) تولید میشود. این دو روش تولید، تفاوتهایی در خواص مکانیکی و کاربرد نهایی فولاد ایجاد میکنند. در ادامه به بررسی هر یک از این انواع میپردازیم.

1. فولاد SPK نوردی (Forged SPK)

در فرآیند نورد، فولاد SPK تحت فشار بالا و تغییر شکل پلاستیک قرار میگیرد و در نتیجه ساختار کریستالی آن بهبود مییابد. این فرآیند سبب میشود که خواص مکانیکی فولاد، از جمله چقرمگی و استحکام افزایش یابد. همچنین، وجود جهتگیری دانهها در نورد سبب میشود که این نوع فولاد در برابر ترکخوردگی و شکستگی مقاومتر باشد.

خواص و کاربردهای فولاد SPK نوردی

- مقاومت مکانیکی و چقرمگی بالا: به دلیل فشرده شدن ساختار کریستالی و جهتگیری دانهها.

- مقاومت به سایش بالا: این ویژگی مناسب برای ابزارهای برشی و قالبهایی است که نیاز به مقاومت به سایش دارند.

- کاربردها: ساخت ابزارهای برش، قالبهای سنبه و ماتریس، قطعات صنعتی با فشار مکانیکی بالا.

فولاد SPK ریختگی (Cast SPK)

در فرآیند ریختهگری، فولاد مذاب در قالب ریخته و شکل نهایی آن گرفته میشود. این روش تولید، به دلیل عدم تغییر شکل پلاستیک و سرد شدن فولاد در قالب، ساختار کریستالی به نسبت غیر یکنواختتری نسبت به نوع نوردی دارد. فولاد ریختگی معمولاً دارای استحکام کمتری نسبت به فولاد نوردی است و همچنین در مقایسه با فولاد نوردی کمتر چقرمگی دارد.

کاربرد

برای قطعاتی که فشارهای مکانیکی کمتری را تحمل میکنند، یا نیاز به مقاومت به سایش خیلی بالا ندارند از فولاد ریختگی استفاده میشود.

تفاوت خواص فولاد اسپیکا ریختگی با نوردی

- ساختار کریستالی غیر یکنواختتر: به دلیل ساختار غیر یکنواخت دانهها حساسیت بیشتر به شکست و ترکخوردگی ایجاد میشود (در مقایسه با فولاد اسپیکا نوردی) که ممکن است در برخی کاربردها مشکل ایجاد کند.

- استحکام و چقرمگی پایینتر نسبت به نوع نوردی: این امر باعث میشود که این نوع فولاد شکنندهتر باشد.

اشکال مختلف فولاد SPK (K100)(D3)

میلگرد

– میلگردهای فولادی SPK معمولاً در مقاطع گرد، مربع یا مستطیل موجود هستند.

– میلگردها به عنوان ماده اولیه برای تولید ابزارهای مختلف، اجزای ماشین آلات و سایر کاربردهایی که میتوان از طریق ماشینکاری یا آهنگری به شکل دلخواه دست یافت، استفاده میشود.

صفحه

– صفحات فولادی SPK قطعاتی مسطح و مستطیل شکل یا دایره ای شکل با سطح نسبتاً بزرگ نسبت به ضخامت آنها هستند.

– صفحات اغلب برای ساخت قطعات بزرگتر مانند قالبها و قطعات ماشین آلات تخصصی استفاده میشوند.

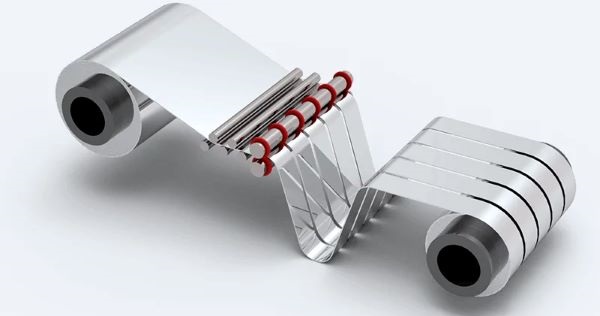

لولههای بدون درز

– فولاد SPK را میتوان به عنوان لولههای بدون درز تولید کرد که به طور گسترده در ساخت قطعات هیدرولیک و پنوماتیک و همچنین کاربردهای ساختاری استفاده میشود.

– لولههای بدون درز خواص مکانیکی و دقت ابعادی بهتری نسبت به لولههای جوش داده شده دارند.

ورق و کلاف

– فولاد SPK را میتوان به ورق یا کلافهای نازک نورد کرد که سپس در کاربردهایی مانند شکلدهی فلز، مهر زنی و برش استفاده میشود.

– ورقها و کویلهای فولادی نازک SPK اغلب در تولید قطعات خودرو، لوازم خانگی و سایر کالاهای مصرفی مورد استفاده قرار میگیرند.

سیم

– این فولاد را میتوان به شکل سیم تولید کرد که در تولید فنرها و بستها استفاده میشود.

– شکل سیم فولاد SPK به ویژه برای کاربردهایی که به استحکام کششی بالا و مقاومت در برابر خستگی نیاز است مفید است.

شکل و فرم خاص فولاد اسپیکا بر اساس کاربرد مورد نظر، فرآیندهای تولید و خواص مکانیکی مورد نیاز انتخاب میشود. تولیدکنندگان و سازندگان فولاد برای اطمینان از در دسترس بودن فولاد SPK در شکلها و اندازههای مورد نظر برای رفع نیازهای صنایع مختلف همکاری نزدیکی دارند.

کشورهای تولید کننده

مهمترین کشورهای تولید و تجارت فولاد SPK عبارتند از:

| کشورهای تولیدکننده و صادر کننده | تولید کنندگان اصلی |

| چین | TISCO Baosteel HBIS |

| آلمان | Salzgitter ThyssenKrupp Schmolz + Bickenbach |

| ایالات متحده آمریکا | Carpenter Technology Crucible Industries Latrobe Specialty Metals |

| ژاپن | Nippon Steel & Sumitomo Metal Hitachi Metals DAIDO STEEL |

| هند | Jindal Steel and Power Bharat Forge Mukand Limited |

نکات خرید فولاد اسپیکا

فولاد SPK، به علت خواص مقاومتی بالا، برای ساخت قطعات خودرو، ابزارهای برش و قالبهای صنعتی ایدهآل است. برای انتخاب مناسب، به موارد زیر توجه کنید:

- انتخاب تامینکننده معتبر: خرید از تامینکنندگان معتبر که استانداردهای لازم را رعایت میکنند، از کیفیت و اصالت محصول اطمینان حاصل میکند.

- اطلاع از مشخصات فنی: قبل از خرید، مشخصات فنی از جمله سختی (معمولاً 57 تا 62(HRC و مقاومت به سایش و ضربه را با نیازهای پروژه خود مقایسه کنید.زیرا انتخاب بین انواع مختلف این فولاد به شرایط کاری و نیازهای کاربردی بستگی دارد:

- اگر به سختی و مقاومت سایش بالا نیاز دارید و فشار ضربهای کم است، SPK استاندارد مناسب است.

- اگر علاوه بر سختی، به مقاومت به ضربه نیز نیاز دارید، SPK-R انتخاب بهتری است.

- در شرایط سخت و با سایش و دمای بالا، SPK-NL بهترین گزینه خواهد بود.

- بررسی قیمت و هزینههای حمل: اسپیکا یک محصول با ارزش و هزینهبر است؛ مقایسه قیمتها و در نظر گرفتن هزینههای حمل و نقل نیز اهمیت دارد.

نکات نصب و نگهداری از فولادهای SPK

نکات استفاده از فولاد اسپیکا

پیش گرم کردن: به دلیل قابلیت بالای شکنندگی فولاد اسپیکا باید قبل از نصب به دمای مناسب پیش گرم شود تا از ترک خوردگی و شکست در فرآیند نصب جلوگیری شود.

- انتخاب روش مناسب جوشکاری: فولاد SPK به دلیل سختی بالا به روشهای خاصی برای جوشکاری نیاز دارد. روش جوشکاری TIG یا روشهای با دمای پایینتر برای جلوگیری از افت کیفیت و ترک خوردگی توصیه میشود.

- دقت در فرایند تراشکاری: هنگام برش و تراش این فولاد باید ابزارهای برش سخت و مقاوم استفاده شود و فرایندها با سرعت پایین و با استفاده از روانکنندههای مناسب انجام شود تا از ساییدگی و گرم شدن بیش از حد جلوگیری شود.

نکات نگهداری و افزایش عمر فولاد SPK

برای افزایش عمر مفید این فولاد، رعایت نکات زیر توصیه میشود:

- روغنکاری و محافظت سطحی: بهطور دورهای سطح فولاد با روغنهای مخصوص پوشانده شود تا از زنگ زدگی و خوردگی جلوگیری شود.

- پرهیز از ضربههای شدید: هرچند فولاد SPK مقاوم است، اما ضربات شدید میتواند باعث ترک خوردن یا آسیب به ساختار داخلی آن شود. بنابراین، در نگهداری و استفاده از آن دقت لازم را به خرج دهید.

- کنترل دما: نگهداری در محیطهایی با دمای کنترلشده، به کاهش خطرات شکست و خوردگی کمک میکند.

- بازرسی و تعمیرات دورهای: هر چند ماه یکبار این فولاد باید مورد بازرسی قرار گیرد تا در صورت بروز ترک یا ساییدگی، اقدامات لازم برای ترمیم یا تعویض آن انجام شود.

جمع بندی

فولادSPK با داشتن ترکیبات و ساختار آلیاژی ویژه، به عنوان یکی از پرکاربردترین فولادهای ابزار کار سرد در صنایع مختلف شناخته میشود که ویژگیهایی چون سختی بالا، مقاومت در برابر سایش و پایداری در دماهای مختلف، این فولاد را به گزینهای مناسب برای تولید ابزارهای دقیق و قطعات صنعتی با دوام بالا تبدیل کرده است.همچنین، قابلیت جوش پذیری، استحکام بالا، وزن سبک و قیمت مناسب این فولاد ابزار سبب شده تا با بهکارگیری روشهای عملیات حرارتی پیشرفته، قابلیت ارائه عملکردی ایدهآل و طولانیمدت را در صنایع مختلف داشته باشد و به همین دلیل همچنان از مواد محبوب در بازار فولادهای ابزار است.

دیدگاه کاربران

سلام

فولاد spk را از کجا باید تهیه کنیم ؟