جدید

جدیدانواع مخزن پلی اتیلن به همراه کاربرد

مخازن پلی اتیلن علاوه بر مقرونبهصرفه بودن و حمل و نقل آسان، در مقایسه با مخازن فلزی و دیگر مواد پلاستیکی مزایای زیادی دارند. بهویژه در محیطهایی که با مواد شیمیایی یا شرایط سخت محیطی روبهرو هستند، این مخازن عملکرد مطلوبی دارند و عمر طولانیتری نسبت به سایر انواع مخازن نشان میدهند.

به طور کلی پلیاتیلن ها به سه دسته اصلی تقسیم میشوند که هر یک خواص فیزیکی و شیمیایی متفاوتی دارند:

- پلیاتیلن کمچگالی (LDPE): به دلیل ساختار مولکولی غیرمنظم، این نوع پلیاتیلن انعطافپذیری بالایی دارد و برای کاربردهایی مانند کیسهها و فیلمهای نازک استفاده میشود.

- پلیاتیلن با چگالی بالا (HDPE): دارای ساختار مولکولی منظمتر است و در برابر فشار و دما مقاومت بالایی دارد. از آن در تولید مخازن مقاوم در برابر فشار، مواد شیمیایی و ظروف ذخیرهسازی استفاده میشود.

- پلیاتیلن خطی با چگالی کم (LLDPE): ترکیبی از ویژگیهای LDPE و HDPE، این نوع پلیاتیلن مقاومت بیشتری در برابر کشش و پارگی دارد و در تولید فیلمهای بستهبندی و پوششها کاربرد دارد.

تعریف و مفهوم مخزن پلیاتیلن

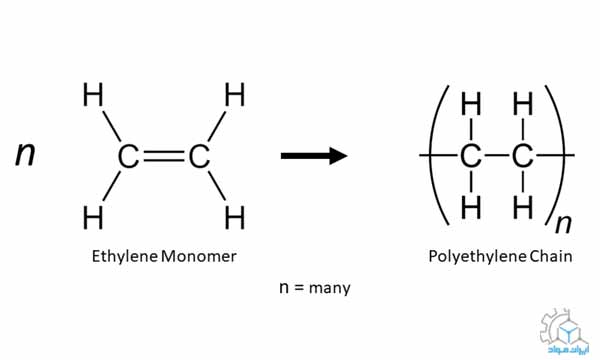

مخزن پلی اتیلن به مخزنی اطلاق میشود که از پلیاتیلن (PE)، که یک پلیمر ترموپلاستیک با ساختار زنجیرهای بلند از واحدهای تکرار شونده اتیلن (C₂H₄) است، ساخته میشود. پلیاتیلن بهطور عمده از طریق پلیمریزاسیون مونومر اتیلن تحت شرایط خاص تولید میشود و پس از آن برای ساخت مخازن و دیگر محصولات پلاستیکی استفاده میگردد. این واکنش معمولاً تحت شرایط دمایی و فشار بالا (در پلیاتیلنهای کمچگالی مانند LDPE) یا فشار پایینتر و با استفاده از کاتالیزورهای خاص (برای HDPE و LLDPE) انجام میشود.

ترکیبات شیمیایی مخزن پلیاتیلن

- C₂H₄ → (-CH₂-CH₂-)n

جایی که “n” تعداد واحدهای تکراری است که پلیمر را میسازد.

واکنش اصلی تولید پلیاتیلن بهصورت زیر است:

در این واکنش، مونومر اتیلن (C₂H₄) که یک مولکول ساده گازی است، تحت شرایط خاص به یک پلیمر بلند زنجیرهای (پلیاتیلن) تبدیل میشود که در آن واحدهای تکراری اتیلن بههم متصل میشوند. این فرایند بهصورت پلیمریزاسیون رادیکالی، کاتیونی یا زنجیرهای انجام میشود که بسته به نوع پلیاتیلن مورد نظر، ویژگیهای متفاوتی ایجاد میکند. در نهایت، پلیاتیلن تولید شده به شکلهای مختلفی از جمله فیلمها، لولهها، ورقها و مخازن در صنایع مختلف استفاده میشود.

شاید علاقمند باشید:

انواع اتصالات پلی اتیلن

در سیستمهای لولهکشی و انتقال سیالات اتصالات پلی اتیلن از اجزای کلیدی به شمار م...تاریخچه و پیشرفت مخازن پلیاتیلن

پلیاتیلن برای اولین بار در سال ۱۸۹۸ توسط هانس فونپشمان کشف شد، اما توجه جدی به آن تا دهه ۱۹۳۰ جلب نشد. در سال ۱۹۳۳، اریک فاوست و رجینالد گیبسون پلیاتیلن را بهطور تصادفی تولید کردند و این کشف، راه را برای تولید صنعتی این پلیمر هموار کرد. مایکل پرین نیز در سال ۱۹۳۵ روشهایی برای تولید پلیاتیلن کمچگالی (LDPE) ارائه داد که این نوع پلیاتیلن بهعنوان اولین پلیمر تجاری شناخته شد و کاربردهای صنعتی زیادی پیدا کرد.

در دهه ۱۹۵۰، توسعه پلیاتیلن با چگالی بالا (HDPE) بهواسطه استفاده از کاتالیزورهای زیگلر-ناتا بهبود یافت. این پیشرفتها ویژگیهای فیزیکی و شیمیایی پلیاتیلن را ارتقاء داد و با معرفی پلیاتیلن خطی (LLDPE) که ویژگیهای میان LDPE و HDPE را داشت، کاربردهای خاصی برای فیلمها و پوششهای پلاستیکی ایجاد شد. این تغییرات باعث بهبود تولید و کیفیت مخازن پلیاتیلن شد که به یکی از اصلیترین محصولات صنعتی تبدیل گردید.

مخازن پلیاتیلن از دهه ۱۹۵۰ به طور گسترده در صنایع مختلف بهکار رفتند و به دلیل مقاومت در برابر خوردگی، سبکی و هزینه پایین، به سرعت محبوب شدند. این مخازن ابتدا برای ذخیره آب و مواد شیمیایی به کار میرفتند و با گذشت زمان و پیشرفت در طراحی، قادر به ذخیره مواد در صنایع نفت و گاز و کشاورزی نیز شدند. امروزه، ویژگیهایی مانند مقاومت در برابر اشعه UV و دماهای بالا، کاربردهای گستردهتری را برای این مخازن فراهم کرده است.

ویژگیهای پلیاتیلن

1-مقاومت به فشار : مخازن پلیاتیلن با توجه به نوع فرایند تولید رفتار متفاوتی در برابر فشار نشان میدهند. پلیاتیلن با چگالی بالا به دلیل ساختار خطی و بلوری، مقاومت بسیار بالایی دارد و میتواند فشارهایی بالاتر از ۵۰ بار را تحمل کند، که آن را برای کاربردهای صنعتی تحت فشار مانند ذخیرهسازی آب، مواد شیمیایی و سوخت مناسب میکند.

LDPE به دلیل ساختار شاخهدار خود چگالی کمتر و حساسیت بیشتری به فشار دارد و عمدتاً در کاربردهای کمفشار و انعطافپذیر استفاده میشود. LLDPE در مقایسه با LDPE مقاومتر بوده و انعطافپذیری بیشتری از HDPE دارد، بنابراین برای مخازنی که نیاز به تحمل فشار متوسط و انعطافپذیری بیشتر دارند مناسب است.

2- مقاومت به دما: پلیاتیلن مقاومت خوبی در برابر تغییرات دما دارد. مثلا HDPE در دماهای بالاتر از ۶۰ تا ۷۰ درجه سانتیگراد شروع به نرم شدن میکند و در دماهای بالاتر از ۱۰۰ درجه سانتیگراد تغییر شکل دائمی رخ میدهد.

LDPE در دماهای بالاتر از ۵۰ تا ۶۰ درجه سانتیگراد نرم میشود و برای دماهای بالاتر از ۸۵ درجه سانتیگراد مناسب نیست.

LLDPE نیز به دلیل ساختار نیمهبلوری و خطی باعث مقاومت بهتری نسبت به LDPE در برابر فشار میشود، اما همچنان از HDPE ضعیفتر است و در دماهای بالاتر از ۵۵ تا ۶۵ درجه سانتیگراد نرم شده و تحمل دماهای بیشتر از ۹۰ درجه سانتیگراد را ندارد.

3- مقاومت به مواد شیمیایی: پلیاتیلن بهطور کلی مقاومت خوبی در برابر بسیاری از مواد شیمیایی از جمله اسیدها، قلیاها و حلالهای آلی نشان میدهد. این ویژگی بهویژه در تولید مخازن برای ذخیرهسازی مواد شیمیایی کاربرد دارد. پلیاتیلن بهطور خاص مقاوم در برابر مواد شیمیایی مانند نیتریک اسید، اسید سولفوریک، و هیدروکربنها است.

4- مقاومت به ضربه: پلیاتیلن بهویژه HDPE در دماهای پایین بهخوبی مقاومت میکند و احتمال شکست و ترک خوردن در برابر ضربه کم است. در حالی که LDPE به دلیل ساختار شاخهدار خود انعطافپذیری بیشتری دارد، اما در دماهای پایینتر ممکن است شکنندهتر باشد.

5- چگالی و سختی: چگالی پلیاتیلن تحت تاثیر نوع آن قرار دارد. HDPE دارای چگالی بالاتر (بین ۰.۹۴ تا ۰.۹۶ g/cm³) است که باعث افزایش سختی و مقاومت به فشار و دما میشود. در حالی که LDPE چگالی کمتری دارد (بین ۰.۹۱۰ تا ۰.۹۲ g/cm³) و انعطافپذیری بیشتری دارد.

ویژگیهای ظاهری مخزن پلی اتیلن

1- رنگ: مخازن پلیاتیلن به طور معمول در رنگهای مختلفی تولید میشوند. رنگ معمول برای پلیاتیلن HDPE سفید، خاکی، سبز، آبی و مشکی است. رنگهای تیرهتر (مانند مشکی) برای افزایش مقاومت در برابر تابش UV استفاده میشود. همچنین، از افزودنیها مانند کربن سیاه برای جلوگیری از تخریب پلیاتیلن در برابر UV در مخازن استفاده میشود.

2- شفافیت: پلیاتیلن بهطور طبیعی دارای شفافیت کمی است. مخازن ساختهشده از LDPE به دلیل ساختار نرم و انعطافپذیرتر میتوانند شفافتر باشند. با این حال، در مخازن HDPE و LLDPE به دلیل چگالی بالاتر و ساختار بلوری، شفافیت کمتری دارند و معمولاً برای محافظت از محتویات در برابر نور خورشید از رنگهای تیره استفاده میشود.

3- سطح: سطح مخازن پلیاتیلن معمولاً صاف است، که باعث میشود تمیزکاری آنها آسان باشد. این ویژگی برای مخازن ذخیرهسازی مواد غذایی یا دارویی بسیار مهم است زیرا تمیز نگه داشتن سطح داخلی آنها مانع از رشد میکروبها و باکتریها میشود.

ابعاد استاندارد و قابل تولید مخزن پلیاتیلن

مخازن پلیاتیلن معمولاً در انواع اندازهها و ظرفیتها برای مصارف مختلف تولید میشوند. ظرفیتها معمولاً از چند لیتر تا هزاران لیتر متغیر است. در اینجا به برخی از ابعاد و ویژگیهای استاندارد اشاره میشود:

ظرفیت: مخازن پلیاتیلن معمولاً در ظرفیتهای زیر تولید میشوند:

- ظرفیت کم: از ۵۰ لیتر تا ۱۰۰۰ لیتر، برای استفاده در مصارف خانگی یا ذخیرهسازی مواد شیمیایی محدود.

- ظرفیت متوسط: از ۱۰۰۰ لیتر تا ۵۰۰۰ لیتر، برای استفاده در کشاورزی یا صنایع کوچک.

- ظرفیت بزرگ: از ۵۰۰۰ لیتر تا بیش از ۱۰۰۰۰ لیتر، برای استفاده در صنایع بزرگ یا برای ذخیرهسازی آب و سوخت.

ابعاد: ابعاد مخازن پلیاتیلن بسته به نوع و ظرفیت آنها متغیر است، اما بهطور کلی، ابعاد استاندارد معمولاً شامل قطر و ارتفاع مخزن است که با توجه به ظرفیت مخزن و نیازهای کاربردی طراحی میشود. به عنوان مثال، یک مخزن با ظرفیت ۱۰۰۰ لیتر معمولاً حدود ۱.۲ متر قطر و ۱.۵ متر ارتفاع دارد.

کاربرد مخزن پلی اتیلن

مخازن پلیاتیلن به دلیل ویژگیهایی مانند مقاومت شیمیایی، سبکی، قیمت مناسب و طول عمر بالا در طیف وسیعی از کاربردهای صنعتی، خانگی و خاص مورد استفاده قرار میگیرند. در صنایع، این مخازن برای ذخیره و انتقال آب آشامیدنی، آب آبیاری و صنعتی در سیستمهای آب و فاضلاب، نگهداری مواد شیمیایی خورنده و حمل آنها در کارخانهها، ذخیره و حمل مایعات غذایی مانند روغنها و نوشیدنیها در صنایع غذایی، ذخیره سوختها و روغنها در صنایع نفت و گاز و همچنین آبیاری و نگهداری کودها و سموم در کشاورزی کاربرد دارند.

در کاربردهای خانگی، این مخازن برای ذخیره آب آشامیدنی در مناطق کمآب یا فاقد دسترسی به آب شهری و در ساختمانهای شهری برای ذخیره آب یا استفاده در سیستمهای آتشنشانی استفاده میشوند. در کاربردهای خاص نیز مخازن IBC برای حمل مواد صنعتی و شیمیایی، سیستمهای سپتیک برای تصفیه فاضلاب خانگی و صنعتی و همچنین در سیستمهای حرارتی و برودتی برای ذخیره مواد کاربرد دارند. این مخازن با تنوع در طراحی، ظرفیت و شکل، و به دلیل ایمنی و بهداشت بالا، برای نگهداری مواد بهداشتی و شیمیایی بدون خطر نشت، گزینهای ایدهآل هستند.

اشکال مختلف مخازن پلی اتیلن

1- مخازن بیضی (Elliptical Tanks): مخازن بیضی (Elliptical Tanks) به دلیل طراحی خاص خود برای استفاده در فضاهای محدود، بهویژه در محیطهایی با محدودیت ارتفاع یا عرض، گزینهای ایدهآل هستند. شکل بیضوی این مخازن باعث میشود که فشار داخلی بهطور یکنواخت توزیع شود و استحکام ساختاری بالایی داشته باشند. این ویژگیها مخازن بیضی را برای ذخیرهسازی آب و مواد شیمیایی در فضاهای محدود، بهویژه در محیطهای صنعتی و شهری، بسیار مناسب میکند.

2- مخازن استوانهای (Cylindrical Tanks): مخازن استوانهای یکی از پرکاربردترین انواع مخازن پلیاتیلن هستند که به دلیل طراحی خاص خود فشار داخلی را بهطور یکنواخت توزیع کرده و مقاومت بالایی در برابر فشار دارند. این مخازن بهویژه برای ذخیرهسازی مقادیر زیاد مایعات به دلیل ظرفیت بالای خود مناسب هستند و در کاربردهایی مانند ذخیره آب، مواد شیمیایی و سوخت استفاده گستردهای دارند.

3- مخازن انبساطی (Expansive Tanks): مخازن انبساطی بهطور ویژه برای سیستمهای تحت فشار طراحی شدهاند و به منظور کنترل فشار و انبساط مایعات و گازها در سیستمهای بسته استفاده میشوند. این مخازن با ساختار انعطافپذیر خود، فشار داخلی را تنظیم کرده و برای تحمل انبساط مایعات یا گازها در شرایط مختلف طراحی شدهاند. کاربرد آنها شامل سیستمهای حرارتی، پمپهای آبیاری و سایر سیستمهای بسته است.

4- مخازن قیفی (Conical Tanks): مخازن قیفی با طراحی خاص مخروطی خود، امکان تخلیه آسان مواد از کف مخزن را فراهم میکنند و بهویژه در مواردی که نیاز به تخلیه کامل مواد باشد، بسیار مفید هستند. این مخازن به دلیل مقاومت بالا، برای ذخیرهسازی مواد گرانولی، مایعات ویسکوز یا موادی که احتمال رسوب دارند، مناسباند و در صنایع شیمیایی، مواد غذایی و دارویی کاربرد گستردهای دارند.

5- مخازن مکعبی و مربع (Rectangular/Cubic Tanks): مخازن مکعبی و مربعشکل بهطور خاص برای ذخیرهسازی مواد در فضاهای محدود و مستطیلی طراحی شدهاند و فضای بیشتری را نسبت به مخازن گرد یا استوانهای فراهم میکنند. این مخازن با طراحی مستطیلی یا مکعبی خود، برای نصب در محیطهای محدود مناسب هستند و با ظرفیت بالای خود میتوانند مقادیر زیادی مایعات را ذخیره کنند. کاربرد آنها در صنایع شیمیایی، ذخیره آب و تصفیه فاضلاب بسیار رایج است.

6- مخازن دایرهای (Circular Tanks): مخازن دایرهای بهطور معمول برای پروژههای بزرگمقیاس طراحی میشوند و با شکل خاص خود فشار داخلی را بهطور یکنواخت توزیع کرده و استحکام بیشتری فراهم میکنند. این مخازن با شکل دایرهای و مقاومت بالا، برای ذخیرهسازی آب، مواد شیمیایی و استفاده در سیستمهای تصفیه فاضلاب کاربرد گستردهای دارند.

7- مخازن سپتیک (Septic Tanks): مخازن سپتیک برای تصفیه فاضلاب در مناطقی که به سیستم فاضلاب مرکزی دسترسی ندارند طراحی شدهاند و با پردازش فاضلاب قبل از دفع به محیط زیست یا سیستمهای تصفیه، نقش مهمی در مدیریت فاضلاب ایفا میکنند. این مخازن با مقاومت بالا در برابر خوردگی و مواد شیمیایی، عملکرد بهینهای در پردازش فاضلاب دارند و در تصفیه فاضلابهای خانگی یا صنعتی در مناطق روستایی یا محوطههای محدود کاربرد گستردهای دارند.

8- مخازن IBC (Intermediate Bulk Container): مخازن IBC بهطور عمده برای ذخیرهسازی و حمل و نقل مواد شیمیایی، دارویی و غذایی طراحی شدهاند و معمولاً به شکل مکعبی با ظرفیتهایی در حدود ۵۰۰ تا ۱۲۰۰ لیتر تولید میشوند. این مخازن با طراحی مکعبی و ساختار مقاوم خود، ظرفیت بالایی را ارائه میدهند و تحمل فشار و وزن زیاد را دارند. کاربرد این مخازن در صنایع شیمیایی، دارویی، غذایی و نفتی بسیار گسترده است.

روشهای تولید مخزن پلی اتیلن

مخازن پلیاتیلن با استفاده از فرایندهای خاص تولید پلاستیک، بهویژه روشهایی که برای پلیمرهای ترموپلاستیک مناسب هستند، ساخته میشوند. چهار روش رایج برای تولید مخازن پلیاتیلن عبارتاند از:

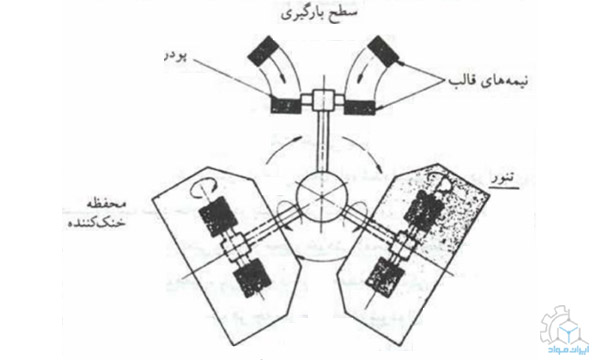

1- قالبگیری دورانی (Rotational Molding)

قالبگیری دورانی رایجترین روش تولید مخازن پلیاتیلن است که امکان ساخت مخازن بزرگ، بدون درز و با ضخامت یکنواخت را فراهم میکند. در این فرایند، پودر پلیاتیلن HDPE، LDPE یا LLDPE همراه با رنگدانهها و افزودنیهای مقاوم به UV در قالب فلزی ریخته شده و قالب در دمای ۲۵۰ تا ۳۰۰ درجه سانتیگراد در کوره بهطور همزمان حول دو محور میچرخد تا مواد به دیواره قالب بچسبند. پس از خنککاری قالب با هوا یا آب، مخزن یکپارچه خارج و زوائد آن پرداخت میشود. این روش امکان تولید مخازن بزرگ (تا ۲۰۰۰۰ لیتر)، اشکال متنوع و قطعات مقاوم را با هزینه مناسب فراهم میکند، اما زمان تولید طولانیتر و نیاز به سرمایهگذاری بالا در تجهیزات، از معایب آن است.

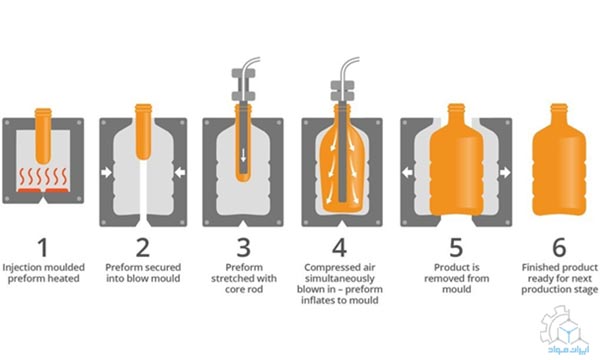

2- قالبگیری دمشی (Blow Molding)

قالبگیری دمشی (بلو-مولدینگ) روشی صنعتی برای تولید مخازن پلیاتیلن کوچک تا متوسط (معمولاً تا چند صد لیتر) است که با سرعت تولید بالا و هزینه نسبی کم، امکان تولید انبوه را فراهم میکند. در این فرایند، مواد اولیه پلیاتیلن بهصورت گرانول ذوب شده و به شکل لوله توخالی (پاریسون) درمیآید. سپس این لوله داخل قالب فلزی قرار گرفته و با دمش هوای فشرده به دیوارههای قالب میچسبد و شکل نهایی مخزن ایجاد میشود. پس از خنککاری، قطعه از قالب خارج میشود. این روش برای تولید مخازن یکپارچه، دیوارههای نازک و اشکال پیچیده مناسب است، اما محدودیتهایی از جمله عدم امکان تولید مخازن بزرگتر از ۵۰۰۰ لیتر، نیاز به سرمایهگذاری بالا و احتمال نقاط ضعف در دیوارهها به دلیل توزیع نامنظم مواد دارد.

3- قالبگیری تزریقی (Injection Molding): قالبگیری تزریقی (Injection Molding) برای تولید قطعات پلیاتیلنی با دقت بالا و اشکال پیچیده مناسب است، اما برای مخازن بسیار بزرگ کاربرد ندارد. در این فرایند، گرانول پلیاتیلن ذوب شده و تحت فشار بالا به داخل قالب تزریق میشود، سپس قالب بسته شده و قطعه بهسرعت خنک میشود. این روش به دلیل دقت بالا، سرعت تولید زیاد و امکان تولید قطعات کوچک با مقاومت بالا، کاربرد گستردهای دارد. از معایب آن میتوان به هزینه بالای تجهیزات، محدودیت در اندازه محصول و پیچیدگی فرایند اشاره کرد.

انواع لوله های پلی اتیلن از مصارف خانگی تا صنعتی

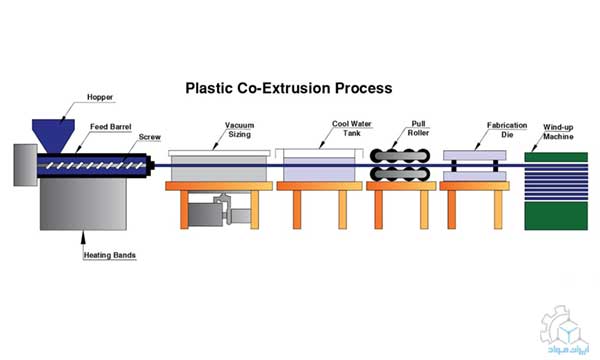

لولههای پلیاتیلن (Polyethylene Pipes) نوعی لوله پلاستیکی هستند که از پلیمر تر...4- فرایند اکستروژن (Extrusion): فرایند اکستروژن برای تولید لولهها، ورقها و در برخی موارد مخازن کوچک و قطعات ساده پلیاتیلنی استفاده میشود. در این روش، پلیاتیلن ذوبشده از میان یک قالب تحت فشار عبور میکند و به شکل نهایی (مانند نوار، لوله یا قطعه ساده) درمیآید. این فرایند به دلیل هزینه تولید پایین، سرعت بالا و مناسب بودن برای محصولات با قطر ثابت یا اشکال ساده، بسیار پرکاربرد است. اما محدودیتهایی مانند عدم توانایی تولید اشکال پیچیده یا مخازن بزرگ و نیاز به کنترل دقیق دما و فشار برای جلوگیری از نقصهای ساختاری دارد.

| ویژگی | قالبگیری دورانی | قالبگیری دمشی | قالبگیری تزریقی | فرایند اکستروژن |

| ظرفیت تولید | بزرگ و یکپارچه | کوچک تا متوسط | قطعات کوچکتر | محصولات خطی و ساده |

| هزینه تولید | متوسط | پایین | بالا | پایین |

| زمان تولید | کندتر | سریعتر | متوسط | سریعتر |

| پیچیدگی طراحی | انعطافپذیری بالا | متوسط | دقت و جزئیات بالا | محدود به اشکال ساده |

| کاربردها | مخازن حجیم و بدون درز | مخازن کوچک و متوسط | قطعات کوچک و دقیق | لولهها و ورقهای خطی |

استانداردهای مخزن پلی اتیلن

در استانداردهای مختلف جهانی مانند ISO، ASTM، EN، ISIRI، JIS، NSF و AS/NZS، مخازن پلیاتیلن با نامهای متفاوت و متناسب با کاربردهای آنها تعریف میشوند. در هر استاندارد به ویژگیهای خاص مانند نحوه تولید، تحمل فشار، مقاومت شیمیایی و بهداشت و ایمنی اشاره شده است. این اطلاعات به شما کمک میکند تا درک کنید مخازن پلیاتیلن در هر استاندارد چه نامی دارند و چه الزامات و ویژگیهایی برای آنها تعریف شده است.

مزایا

- مخازن پلیاتیلن به دلیل چگالی کم و سبکی، حملونقل و نصب آسانی دارند و در برابر اسیدها، بازها و مواد شیمیایی خورنده بسیار مقاوم هستند، که آنها را برای ذخیره مواد شیمیایی مناسب میکند.

- این مخازن با هزینه تولید پایین و مقاومت در برابر ضربه و شرایط محیطی سخت، گزینهای اقتصادی و بادوام محسوب میشوند.

- همچنین، به دلیل خاصیت آبگریزی و مقاومت در برابر زنگزدگی، برای ذخیرهسازی مایعات در محیطهای مرطوب ایدهآل هستند.

- فرآیند تولید این مخازن بهصورت یکپارچه و بدون درز انجام میشود که احتمال نشتی را به حداقل میرساند، و انعطافپذیری بالای آنها موجب عملکرد خوب در برابر تغییرات فشار و ساختاری میشود.

معایب

- با این حال، مخازن پلیاتیلن برخی محدودیتها نیز دارند. این مخازن بدون افزودنی مقاوم به UV در برابر اشعه خورشید آسیبپذیرند و در دماهای بالای ۶۰-۷۰ درجه سانتیگراد نرم شده و تغییر شکل میدهند.

- همچنین، در برابر فشارهای بالا و بارهای سنگین مقاوم نیستند و تحت بار مکانیکی بلندمدت ممکن است تغییر شکل دهند.

- حساسیت به سایش و خراشیدگی و محدودیت در طراحی اشکال بسیار پیچیده، از دیگر معایب این مخازن است.

- علاوه بر این، اگر این مخازن بازیافت نشوند، به دلیل تجزیهناپذیری پلیاتیلن، اثرات منفی بر محیط زیست خواهند داشت.

چالشهای زیست محیطی مخازن پلی اتیلن

مخازن پلیاتیلن، علیرغم مزایای متعددشان، با چالشها و مشکلاتی در دو بخش تولیدی و کاربردی همراه هستند. این مشکلات بیشتر به مسائلی مانند مصرف انرژی، پسماندها و تأثیرات زیستمحیطی مرتبط هستند که در ادامه بهطور دقیق شرح داده میشوند.

تولید مخازن پلیاتیلن چالشهایی مانند مصرف بالای انرژی در فرآیندهایی مانند قالبگیری دورانی دارد، که با نیاز به حرارت ۲۵۰ تا ۳۰۰ درجه سانتیگراد باعث افزایش هزینهها و انتشار گازهای گلخانهای میشود. تولید پسماندهای پلاستیکی ناشی از مواد معیوب یا اضافی نیز در صورت عدم بازیافت، منجر به آلودگی محیطزیست میشود. وابستگی به مواد اولیه با کیفیت بالا، که اغلب وارداتی هستند، تولید را در شرایط نوسانات قیمتی یا تحریمها تحت تأثیر قرار میدهد. علاوه بر این، استفاده از مشتقات نفتی در تولید پلیاتیلن به انتشار گازهای گلخانهای مانند CO₂ کمک کرده و اثرات زیستمحیطی را تشدید میکند.

مخازن پلیاتیلن با چالشهای کاربردی متعددی نیز مواجهاند. اگر بهدرستی بازیافت نشوند، بهعنوان زبالههای پلاستیکی غیرقابلتجزیه، موجب تخریب خاک و آلودگی آبهای زیرزمینی میشوند و سوزاندن آنها گازهای سمی مانند دیاکسین تولید میکند. در ذخیره مواد شیمیایی، در صورت استفاده از پلیاتیلن نامناسب، واکنش شیمیایی میتواند به نشتی، آلودگی محیطزیست و حتی خطراتی مانند انفجار منجر شود. این مخازن در دماهای بالاتر از ۶۰-۷۰ درجه سانتیگراد نرم میشوند و فشار زیاد نیز ممکن است باعث ترک یا شکستگی آنها شود. همچنین، در برابر اشعه UV حساس بوده و بدون افزودنیهای مقاوم، بهمرور زمان دچار تخریب و کاهش عمر مفید میشوند.

مقایسه مخزن پلیاتیلن با دیگر مخازن پلاستیکی و فلزی

در این بخش، مخازن پلیاتیلن با سایر مخازن پلاستیکی (مانند PVC و PP) و مخازن فلزی (مانند فولاد و آلومینیوم) از نظر ویژگیها، مزایا و معایب مقایسه میشوند. هر ماده برای کاربردهای خاص مناسب است، اما انتخاب به عواملی مانند هزینه، مقاومت شیمیایی، وزن، دوام، و شرایط محیطی بستگی دارد.

آیندهنگری در تولید مخزن پلیاتیلن

تولید مخزن پلیاتیلن به سمت استفاده از مواد زیستسازگار مانند پلیاتیلنهای زیستتخریبپذیر و افزودنیهای پیشرفته (مقاوم به UV، ضد باکتری و مقاوم به حرارت) حرکت میکند تا اثرات زیستمحیطی کاهش یابد. فناوریهای جدید مانند چاپ سهبعدی صنعتی و استفاده از انرژیهای تجدیدپذیر، فرآیند تولید را بهینهتر و کممصرفتر میکنند. همچنین، طراحی مخازن برای بازیافت آسان و برنامههای بازگشت محصول میتواند به چرخه اقتصادی پلاستیکها کمک کند.

هوشمندسازی مخازن با حسگرهای پایش مایعات، دما و فشار و مدیریت زنجیره تأمین با استفاده از IoT و دادههای بزرگ، کارایی و ایمنی را افزایش میدهد. بهبود مقاومت در برابر شرایط سخت با ترکیب پلیاتیلن و الیاف تقویتکننده، و تطبیق با استانداردهای جهانی جدید مانند ISO 14001 و طراحی برای مواد پیشرفتهتر، مسیر آینده این صنعت را شکل میدهند.

جمعبندی

مخزن پلیاتیلن که از ترکیب شیمیایی زنجیرههای بلند پلیاتیلن (PE) با ساختارهای مختلف مانند HDPE، LDPE، و LLDPE تولید میشود، به دلیل ویژگیهایی چون مقاومت شیمیایی بالا در برابر اسیدها و قلیاها، سبکی و قیمت مناسب، در صنایع مختلفی مانند آب و فاضلاب، کشاورزی، صنایع شیمیایی، نفت و گاز، و غذایی کاربرد گسترده دارند. روش تولید این مخازن، عمدتاً قالبگیری دورانی است که امکان تولید مخازن یکپارچه و بدون درز را فراهم میکند. با این حال، محدودیتهایی مانند حساسیت به دماهای بالا، اشعه UV، و فشار زیاد، کاربری آنها را در شرایط خاص محدود میکند که با استفاده از افزودنیهای مقاوم به UV و طراحیهای بهینه میتوان این مشکلات را برطرف کرد.

دیدگاه کاربران