جدید

جدیدجوشکاری مقاومتی (RW) چیست و چه انواعی دارد؟

آنچه در این مقاله به آن پرداخته شده است:

در این مقاله قصد داریم اطلاعات جامعی دربارۀ این نوع جوشکاری، انواع روشهای جوشکاری مقاومتی و کاربردهای آن در صنعت برایتان بیان کنیم. همچنین دربارۀ مزایا و معایب آن صحبت میکنیم و نکات ایمنی استفاده از این روش جوشکاری را میگوییم. هدف ما ارائۀ تصویری کامل از این فناوری حیاتی و نشان دادن اهمیت آن در دنیای مدرن صنعت امروز است.

جوشکاری مقاومتی چیست؟

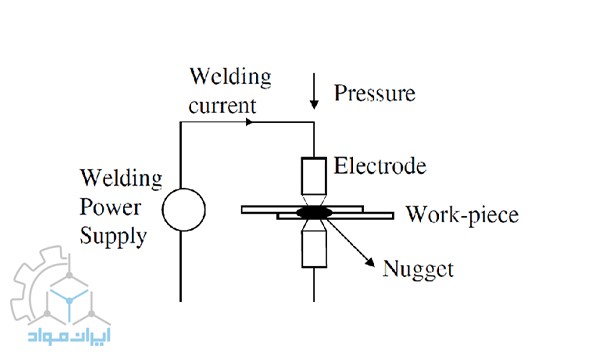

جوشکاری مقاومتی که با نامهای Resistance Welding (Rw) یا Electric Resistance Welding (ERW) نیز شناخته میشود، یکی از روشهای جوشکاری ذوبی و الکتریکی بوده و مبنای عملکرد آن ترکیبی از پارامترهای گرما، فشار و زمان است.

به عبارتی دیگر در روش جوشکاری مقاومتی، گرما و حرارت مورد نیاز از طریق مقاومت ماده در برابر جریان برق، بهدست میآید و در نهایت از طریق الکترود به قطعۀ کار منتقل میشود. همچنین فشار و زمان نیز دو فاکتور مهم دیگری هستند که با توجه به ضخامت ورق، اندازهگیری شده و باید در طول فرایند جوشکاری به آنها نیز توجه کرد.

نکته: در این روش، فلز بهصورت کامل ذوب نمیشود بلکه از طریق انتقال جریان به قسمت مورد نظر، حالتی شبیه به ذوبشدگی ایجاد شده و در نهایت توسط اعمال فشار، جوشکاری در نقطۀ مورد نظر انجام میگیرد.

نحوه عملکرد دستگاه جوشکاری مقاومتی

بهطور کلی دستگاههای مورد استفاده در جوشکاری RW در دو واحد الکتریکی و فشاری کار میکنند. واحد الکتریکی وظیفۀ تامین حرارت مورد نیاز در جوشکاری مقاومتی را بر عهده داشته و واحد فشار وظیفه اتصال دو قطعه در نقطۀ مورد نظر را ایفا میکند.

اجزای اصلی دستگاههای جوش مقاومتی

1- بدنه و ساختار

غالبا شامل یک سازه به منظور قرارگیری سایر اجزای دستگاه جوش مقاومتی است.

2- سیلند نیوماتیک یا هیدرولیک

این قسمت وظیفه تامین نیروی مورد نیاز برای جوش مقاومتی را بر عهده دارد. هنگام عبور جریان و ایجاد حرارت در سطح مشترک، با اعمال نیرو دو قطعه کار در ناحیه ذوب شده به یکدیگر متصل میشود.

3- ترانسفورمر

میتوان ترانسفورمر را مهمترین و تاثیرگذارترین بخش جوشکاری مقاومتی الکتریکی نامید. ترانسفورمر شامل دو ردیف سیم پیچ است که با یک نسبت تبدیل مشخص با کاهش ولتاژ ورودی، جریان مورد نیاز برای ایجاد حرات را افزایش میدهد.

4- سیستم انتقال نیرو و جریان

لینکبندی مناسب با استفاده از اجزای انتقال، نیروی به وجود آمده توسط جک را به محل اعمال نیرو منتقل میکند و توسط هادیکشیهیا مناسب جریان الکتریکی ایجاد شده توسط ترانسفورمر به قطعه کار منتقل میشود.

5- سیستم کنترل

توسط یک سامانه کنترلی، پارامترهای موثر بر جوش مقاومتی از قبیل جوشکاری، میزان جریان، زمان اعمال جریان، زمان اعمال نیرو، زمان لازم برای خنککاری و… کنترل میشود.

نیروی فشار اعمالی به نقطۀ مورد نظر در جوشکاری RW میتواند بهصورتهای زیر ایجاد شود:

- دستی

- هیدرولیک

- پنوماتیک

- هیدروپنوماتیک

در واقع این فشار باعث میشود که لبههای قطعه روی هم قرار گرفته و هوا وارد مذاب نشده و ذوب بیرون نریزد. همچنین اعمال فشار در روش جوشکاری مقاومتی تا مرحلۀ انجماد ادامه پیدا میکند.

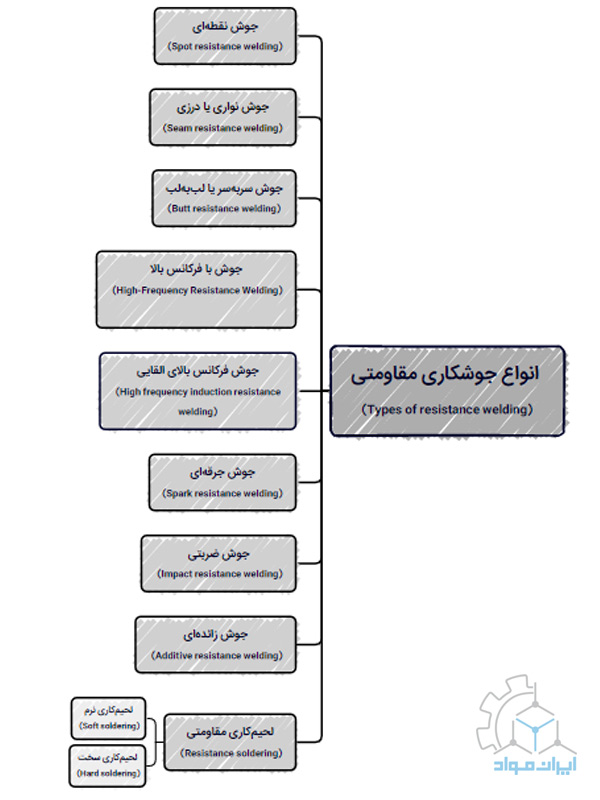

روشهای مختلف جوشکاری مقاومتی

جوشکاری مقاومتی یا همان جوشکاری RW دارای روشهای مختلفی است که هر کدام از آنها در موقعیتهای خاصی کاربرد دارند. در ادامه هر کدام از این روشها را معرفی کرده و به اختصار توضیح میدهیم.

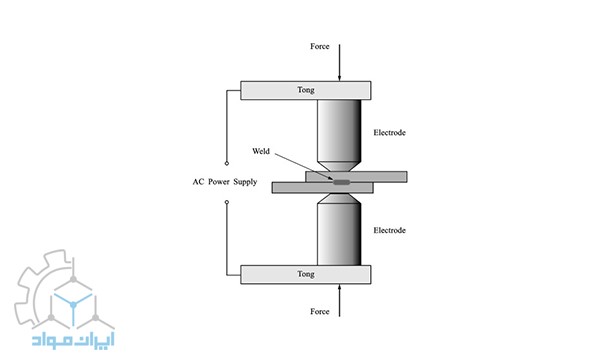

1. جوشکاری مقاومتی-نقطه ای (Spot resistance welding)

این روش یکی از قدیمیترین روشهای جوشکاری مقاومتی است که در آن، سطوحِ رویهمقرارگرفته از طریق حرارت در یک یا چند نقطه به هم متصل میشوند. گرمای مورد نیاز در این نقاط نیز از عبور جریان الکتریکی بین الکترود و قطعۀ کار، تامین میشود. گفتنیست که الکترودها در این وضعیت با اعمال فشاری خاص، سطوح را به یکدیگر نزدیک میکنند. در این روش معمولا از دو الکترود مسی برای انجام فرایند جوش، استفاده میشود.

حرارت مورد نیاز در روش جوشکاری مقاومتی-نقطهای از طریق فرمول زیر محاسبه میشود:

Q=KRI2t

در این فرمول «I = شدت جریان»، «R = مقاومت»، «t = زمان» و «Q = حرارت» است.

فاکتورهای شدت جریان و زمان از طریق دستگاه جوشکاری قابل کنترل هستند؛ اما مقاومت الکتریکی به عوامل مختلفی بستگی دارد. از مهمترین این عوامل میتوان به جنس و ضخامت قطعه کار، فشار بین الکترودها، اندازه و شکل الکترودها و البته چگونگی سطح کار، یعنی میزان صافی و تمیزی آن، اشاره کرد.

کاربرد روش جوشکاری-نقطهای

- اتصال ورقههای بدنه خودرو

- صنایع خانگی

- تولیدات ساختمانی

- صنعت هواپیماسازی

مزایای جوشکاری مقاومتی-نقطهای

- دارای بالاترین تمرکز حرارتی [حدودا 95 درصد]

- عدمنیاز به مواد مصرفی مثل گاز مصرفی و فلز پرکننده

- دارای کمترین اتلاف انرژی در بین سایر فرایندهای مختلف جوشکاری

- سالم بودن از نظر زیستی و فرایندی

معایب جوشکاری مقاومتی-نقطهای

- مشکل بودن استفاده از این روش برای فلزاتی با هدایت حرارتی و الکتریکی بالا [نیاز به داشتن دستگاههای مخصوص با تمهیدات خاص]

- نیاز به دستگاه خاص بهجهت استفاده از این روش برای فلزات حساس در برابر سرد و گرم شدن سریع

- داشتن محدودیت ماکزیمم 3 تا 4 میلیمتر ضخامت، برای اجرای این روش جوشکاری

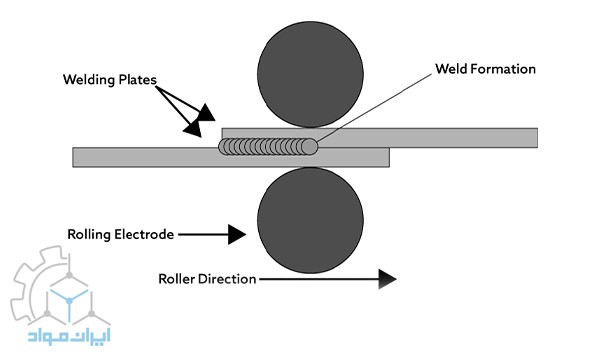

2. جوشکاری مقاومتی-درزی یا نواری (Seam resistance welding)

جوشکاری مقاومتی-درزی یکی دیگر از انواع روشهای جوشکاری مقاومتی بوده که در آن بهجای ایجاد نقطه جوش، یک نوار همپوشانی ایجاد میشود. به عبارتی دیگر در این روش از جوشکاری RW بهجای ایجاد جوش نقطهای، یک نوار جوش پیوسته ایجاد میشود.

در جوشکاری مقاومتی-درزی نیز همانند جوشکاری نقطهای معمولا از دو الکترود مسی استفاده میشود. گفتنیست که شکل الکترودها در جوشکاری مقاومتی-درزی بهصورت دیسکی است. این موضوع باعث میشود تا الکترودها بهطور کامل تمامی سطح و اطراف قطعه را پوشش داده و در نهایت نیز یک نوار یکنواخت جوش را به شما تحویل دهند.

در جوشکاری مقاومتی-درزی، نیرو بهطور مداوم و جریان بهصورت متناوب وارد میشود. در این روش اندازه و شکل جوشها، با اندازه و مسیر الکترودها کنترل میشود. در واقع در جوشکاری مقاومتی-درزی الکترودها میتوانند به حرکت مواد در هنگام جوشکاری، کمک کنند.

همچنین بهتر است بدانید که این مدل از جوشکاری مقاومتی اغلب در تولید مخازن ورق نازک و محکم در برابر نشت، مثل مخازین سوخت، کاربرد دارد و بهطور کلی برای جوشکاری آلومینیوم نامناسب است.

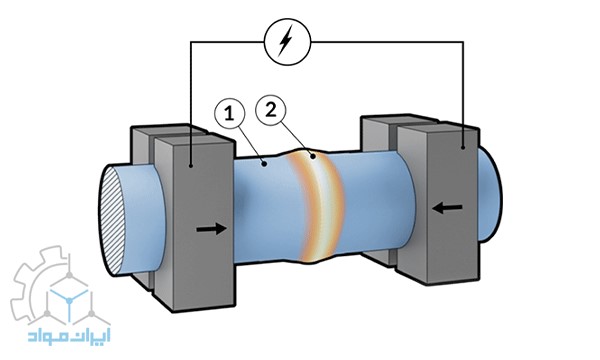

3. جوشکاری مقاومتی-سر به سر (Butt resistance welding)

جوشکاری مقاومتی-سربهسر یا جوشکاری مقاومتی-لببهلب یکی دیگر از روشهای جوشکاری مقاومتی است. در این روش ابتدا یک نیرو توسط فرد جوشکار به سطوح اعمال میشود تا در اثر این نیرو، سطوح تغییر فرم داده، مقداری در هم فرو بروند. سپس جریان الکتریکی بین دو قطعه برقرار شده و باعث ایجاد یک اتصال در حالت جامد میشود.

به عبارتی دیگر میتوان گفت که در روش جوشکاری مقاومتی-سربهسر عموما در محل اتصال، ذوبی تشکیل نمیشود. ناگفته نماند که حتی اگر ذوبی هم در منطقۀ اتصال به وجود آید، در اثر نیروی اعمالی به بیرون پرتاب میشود.

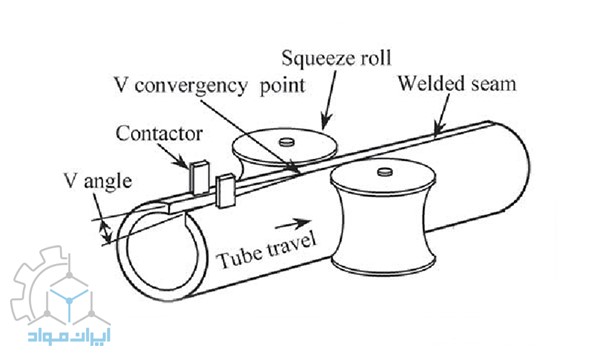

4. جوشکاری مقاومتی با فرکانس بالا (High-Frequency Resistance Welding)

جوشکاری مقاومتی با فرکانس بالا که با نامHigh-Frequency Resistance Welding (HFRW) نیز شناخته میشود یکی دیگر از روشهای جوشکاری مقاومتی است. در این روش برای تامین حرارت مورد نیاز جهت ذوب سطوح، از جریان متناوب (AC) با فرکانس بالا (HF) استفاده میشود.

جریان با فرکانس بالا در این روش از جوشکاری مقاومتی میتواند به دو صورت زیر انجام گیرد:

- از طریق سیم پیچ (جوشکاری فرکانس بالای القایی یا HFIW)

- از طریق تماس الکتریکی (جوشکاری مقاومتی فرکانس بالا یا HFRW)

همچنین بهتر است بدانید که جوشکاری مقاومتی با فرکانس بالا معمولا در سیمها و میلههایی با قطر کوچک (یعنی تا قطر حدود 16 میلیمتر) مورد استفاده قرار میگیرد.

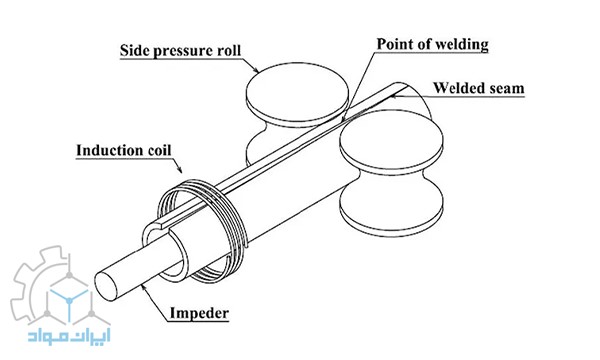

5. جوشکاری مقاومتی-فرکانس بالای القایی (High frequency induction resistance welding)

این روش نیز همانند بقیۀ مدلهای جوشکاری مقاومتی بوده با این تفاوت که جریان الکتریکی در این روش، به قطعۀ کار وصل نمیشود. بلکه از طریق ایجاد میدان مغناطیسی، فرکانس زیادی به قطعه القاء شده و اتصال توسط حرارت حاصل از مقاومت قطعه کار در مقابل جریان القایی، ایجاد میشود.

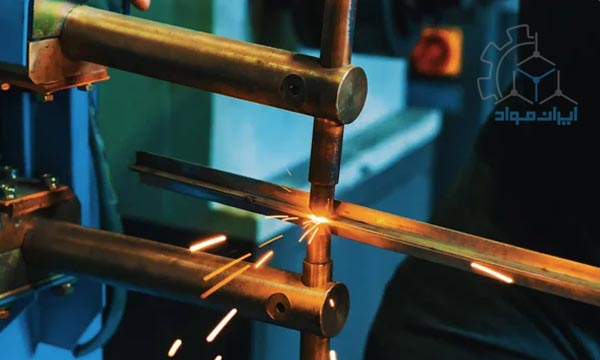

6. جوشکاری مقاومتی-جرقه ای (Spark resistance welding)

در این نوع از جوشکاری مقاومتی، ابتدا یک جرقه بین دو قطعه تحت جوشکاری، زده میشود سپس آنقدر نگه داشته میشود تا حرارت مورد نیاز برای فرایند جوشکاری، به دست آید. در این شرایط جریان برق قطع میشود و جوشکاری با فشردن قطعات به یکدیگر، انجام میگیرد.

در روش جوشکاری مقاومتی-جرقهای، در اثر اعمال فشار، فلز مذاب و اکسیدها از درز خارج شده و همین امر باعث تشکیل پلیسه در کنار مقطع جوشکاری میشود. بهتر است بدانید که در جوشکاری مقاومتی-جرقهای از هیچ نوع فلز پرکنندهای، استفاده نمیشود.

7. جوشکاری مقاومتی-ضربتی (Impact resistance welding)

در این نوع از فرایند جوشکاری مقاومتی، از طریق تخلیۀ سریع الکتریکی بین اجزا، قوسی ایجاد میشود که حرارت مورد نیاز فرایند جوشکاری را تامین میکند. سپس بلافاصله پساز تخلیه الکتریکی نیز فشاری ضربتی به اجزا اعمال میشود تا اتصال شکل گیرد.

در جوشکاری مقاومتی-ضربتی برای ذخیره انرژی الکتریکی معمولا از یک سری خازن ولتاژ بالا و یا ولتاژ پایین استفاده میشود. باید در نظر داشته باشید که برای اعمال نیروی ضربتی از سیستمهای پنوماتیکی بهره برده میشود.

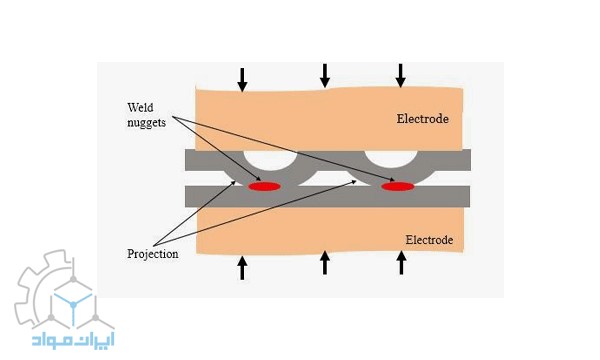

8. جوشکاری مقاومتی-زائده ای (Additive resistance welding)

جوشکاری مقاومتی-زائدهای که با نام جوشکاری پروجکشن (projection) نیز شناخته میشود نوعی از جوشکاری مقاومتی است که در آن برق، نیرو و زمان جوشکاری روی زائدههای برجسته در سطح قطعه متمرکز میشوند.

9. لحیم کاری مقاومتی (Resistance soldering)

در این روش نیز که یکی از انواع جوشکاری مقاومتی به حساب میآید، اتصال قطعات با کمک حرارت ایجادشده، ناشی از مقاومت در برابر فلوی جریان الکتریکی و ذوب فلز پرکننده در فصل مشترک دو قطعه، شکل میگیرد. در واقع در این روش، فلز پرکننده که بر اثر حرارت ذوب شده است براساس خاصیت موئینگی، فصل مشترک قطعات را خیس کرده و پساز انجماد باعث اتصال دو سطح به یکدیگر میشود.

در لحیمکاری مقاومتی که از زیرمجموعههای جوشکاری مقاومتی است، سطوح اتصال ذوب نمیشوند و صرفا فلز پرکننده به نقطهذوب میرسد. شاید برای شما هم جالب باشد که در این روش باید فلز پرکننده دارای دمای ذوب پایینتری نسبت به فلزات پایه باشد.

لحیمکاری مقاومتی نیز خود به دو دستۀ زیر تقسیم میشود:

- لحیمکاری نرم (Soft soldering): که در آن از مواد پرکننده با نقطهذوب کمتر از 450 درجه سانتیگراد استفاده میشود. این مدل در اتصال قطعات کوچک به یکدیگر و یا اتصال اجزاء نزدیک به هم در یک مجموعه کاربرد دارد. همچنین لحیمکاری نرم در اتصال فلزات آهنی و غیرآهنی نیز کاربرد داشته ولی محدودیت ضخامت و نوع طراحی در این فرایند وجود دارد. الکترودهای قابل استفاده در این نوع از جوشکاری مقاومتی شامل الکترودهای کربنی، گرافیتی و تنگستنی میشوند.

- لحیمکاری سخت (Hard soldering): این روش نیز زیرمجموعه جوشکاری مقاومتی بوده و در آن از فلز پرکننده با دمای ذوب بالاتر از 450 درجه سانتیگراد استفاده میشود. لحیمکاری سخت برای اتصال قطعات کوچک به یکدیگر و اتصال کوچک تجهیزات بزرگ کاربرد داشته و برای تولید با حجم پایین مناسب است. همچنین بهتر است بدانید که در این روش از انواع فلزهای پرکننده با پایۀ نقره، آلومینیم-سیلیسیم و مس-فسفر استفاده میشود. الکترودهایی که در این نوع از جوشکاری مقاومتی به کار میروند از نوع الکترودهای کربنی یا گرافیتی هستند.

مزایای جوشکاری مقاومتی

- قابلیت جوشکاری فلزات مشابه و غیرمشابه

- سرعت جوشکاری بالا

- کارآمدی بالا

- مقرونبهصرفه

- سازگار با محیط زیست [در جوشکاری مقاومتی یا RW، زباله یا آلودگی کمتری نسب به سایر روشها، تولید میشود.]

- عدمنیاز به مواد اضافی مثل میله، شار، گازهای بیاثر، اکسیژن و استیلن

معایب جوشکاری مقاومتی

- نیاز به وجود ماشینآلات و تجهیزات پیچیده و گاها هزینهبردار

- نیاز به دانش فنی بالا برای کار با ماشین جوشکاری مقومتی یا RW

- وجود محدودیت ضخامت برای استفاده از این روش بهدلیل نیاز به برقراری جریان

- نیاز به نیروی الکتریکی بالا

- کارایی کم برای مواد با هدایت بالا

- استحکام کششی و خستگی پایین اتصالات جوشکاری

کاربرد جوشکاری مقاومتی

همانطور که پیشتر گفته شد جوشکاری مقاومتی دارای کاربردهای بسیار زیادی در صنعت است که در ادامه به برخی از آنها اشاره میکنیم:

- جوشکاری ورقههای بدنۀ خودرو در صنعت خودروسازی

- تولید مخازن تحتفشار

- ساخت لولههای درزدار فلزی

- استفاده در صنعت کشتیسازی بهصورت محدود

- استفاده در صنعت هواپیماسازی بهصورت محدود

- چسباندن چسبهای فلزی در دندانپزشکی

جنس الکترودهای مورد استفاده در جوشکاری مقاومتی

مواد مورد استفاده در جوشکاری مقاومتی توسط RWMA طبقهبندی میشوند که این مواد در سه دستۀ کلی قرار میگیرند. این سه دسته عبارتاند از:

- الکترودهای مربوط به آلیاژهای پایه مس

- الکترودهای مربوط به ترکیبات نسوز فلزی

- الکترودهای ساخته شده با مواد خاص

ویژگی الکترودهای مورد استفاده در جوشکاری مقاومتی

الکترودهای جوشکاری مقاومتی برای هدایت جریان الکتریکی و تولید گرما جهت ذوب شدن فلزات در محل اتصال استفاده میشوند. این الکترودها باید از ویژگیهای خاصی برخوردار باشند تا عملکرد صحیح و عمر طولانی را تضمین کنند.

- الکترود مورد استفاده دارای استحکام و سختی مناسبی باشد بهطوری که در اثر فشار، له نشود.

- الکترود مورد استفاده دارای دمای آنیل، بالایی باشد.

- ضریب هدایت الکتریکی مناسبی داشته باشد.

- ضریب هدایت حرارتی بالایی داشته باشد.

- الکترود باید در برابر سایش و خوردگی ناشی از تماس با فلزات مذاب و جرقهها مقاوم باشد.

- الکترود باید بهراحتی قابل ماشینکاری باشد تا بتوان آن را به شکل و اندازه دلخواه درآورد.

وظیفه الکترودهای مورد استفاده در جوشکاری مقاومتی

الکترودهای مورد استفاده در جوشکاریRW ، چهار وظیفۀ کلی دارند، که این وظایف عبارتاند از:

- هدایت جریان الکتریکی به قطعۀ کار

- انتقال نیرو به قطعۀ کار

- زدودن حرارت از جوش یا قطعات همجوار

- نگه داشتن یا تعیین محل قطعات در جهت مناسب، هنگام جوشکاری

نکات ضروری برای انتخاب الکترود مناسب جوشکاری مقاومتی

در هنگام انتخاب الکترود مناسب باید به عوامل زیر توجه کرد:

- سختی الکترود

- هدایت الکتریکی

- مقاومت الکترود در برابر تغییر شکل، حرارت و فشار

بهطور مثال برای جوشکاری آلومینیوم به روش RW باید الکترودهایی را انتخاب کرد که دارای هدایت حرارتی و هدایت الکتریکی بالایی هستند و معمولا استحکام فشاری بالایی ندارند. اما برای جوشکاری فولادهای زنگنزن به روش RW باید الکترودهایی را انتخاب کرد که دارای استحکام فشاری بالایی بوده و هدایت الکتریکی نسبتا پایینی دارند.

نکات ایمنی هنگام استفاده از جوشکاری مقاومتی (RW)

استفاده از روش جوشکاری مقاومتی همانطور که دارای مزایا و معایبی است، خطراتی نیز به همراه دارد که این خطرها عبارتاند از:

- خطرات الکتریکی

در روش جوشکاری RW، همۀ قطعات و تجهیزاتی بهکارگرفتهشده، دارای ولتاژهای بالا هستند. هنگام کار احتمال برخورد افراد با این تجهیزات وجود دارد؛ بنابراین در روش جوشکاری مقاومتی باید از محفظه، درب و قفلهای ایمنی استفاده شود.

در این روش، دستگاههایی که دارای خازنهای ولتاژ بالا هستند باید طوری درون محفظه قرار گیرند که بهمحض باز شدن درب محفظه، خازنها دشارژ شوند. مدارهای کنترل بیرونی جوش نیز باید در ولتاژهای پایین کار کرده و نباید برای تجهیزات ثابت بیش از 120 ولت AC و برای تجهیزات متحرکه بیش از 36 ولت AC، استفاده شود.

- میدانهای مغناطیسی

ازآنجاییکه در جوشکاری مقاومتی از جریانهای بالا استفاده میشود بنابراین در طول فرایند جوشکاری نیز میدانهای مغناطیسی با فشار بالایی تولید میشود که این موضوع میتواند بر روی ضربان قلب فرد درحال کار اثرگذار باشد.

- داغی فلز

خطر دیگری که میتواند در جوشکاری RW یا ERW فرد را تهدید کند، خصوصا در مواردی که تغییر رنگی در اثر حرارت بالا در فلز ایجاد نمیشود، داغی فلز و مشکلاتی نظیر سوختگی است.

- خطرات مکانیکی

بهتر است بدانید که در جوشکاری مقاومتی گاهی لبههای قطعات بسیار تیز و برنده هستند به همین جهت ممکن است این روش جوشکاری، خطراتی مثل خراشیدگی و پارگی قسمتهای مختلف بدن و یا لباس را برای فرد درحال کار ایجاد کند.

- ایجاد صدای زیاد

گاهی دستگاههای که در جوشکاری RW مورد استفاده قرار میگیرند، صداهای زیادی ایجاد میکنند و این صدا بهقدری است که میتواند برای شنوایی فرد درحال کار مضر باشد.

- ذرات معلق

در شرایط ایدهآل معمولا جوشکاری مقاومتی یا RW دارای پاشش ذرات داغ یا فلزات مذاب به بیرون نیست. اما در شرایط کار معمولا شاهد پاشش ذرات مذاب خواهیم بود. بیشترین خطری که میتواند این پاشش مذاب در جوشکاری مقاومتی برای اپراتور ایجاد کند، آسیب به چشم وی است. همچنین بهتر است بدانید که این ذرات قرمز رنگ داغ میتوانند تا 6 متر نیز به اطراف پرتاب شوند.

- ایجاد بخار

اگر سطح قطعاتی که تحتجوشکاری مقاومتی هستند به مواردی چون گردوغبار و روغن آلوده باشند در نتیجه بخاره و گازهایی در طول فرایند جوشکاری تولید میشود که برای فرد درحال کار بسیار مضر است. اما در کارگاههایی که سیستم تهویۀ مناسبی دارند و سطح قطعات مورد جوشکاری تمیز هستند این بخارها و گازهای متصاعد شده نمیتواند خیلی زیاد شود و سریعا از محیط خارج میشوند.

جمعبندی

جوشکاری مقاومتی بهدلیل مزایای متعدد و تنوع کاربرد، بهعنوان یکی از روشهای اتصال مهم در صنایع مختلف شناخته میشود. تسلط بر این روش و انتخاب نوع مناسب جوشکاری برای هر کاربرد، میتواند منجر به تولید قطعات با کیفیت بالا و اتصالاتی محکم شود. در این مقاله به بیان تعریف جوشکاری مقاومتی، انواع آن، موارد استفاده از این روش جوشکاری و مزایا و معایبش پرداختیم. فراموش نکنید که انتخاب نوع مناسب جوشکاری مقاومتی و تسلط بر این روش، شاهکلیدی برای تولید قطعات با کیفیت بالا و اتصالاتی قابل اعتماد است.

دانلود فقط با IP ایران امکانپذیر است. در صورت عدم مشاهده باکس قرمز رنگ دانلود، VPN خود را خاموش نموده و صفحه را رفرش کنید.

پسورد فایل فشرده : www.iran-mavad.com

دیدگاه کاربران