فرآوری سنگ آهن: از سنگ تا کنسانتره

برای مثال، هماتیتهای پرعیار (مانند معادن استرالیا و برزیل) معمولاً عیاری در محدوده 55–65% Fe یا بیشتر دارند و به دلیل ناخالصی پایین میتوانند بهعنوان سنگآهن دانهبندی پرعیار (Direct Shipping Ore, DSO) مستقیماً پس از یک آمادهسازی ساده (خردایش و دانهبندی) به عنوان خوراک مستقیم به کوره بلند ارسال شوند. در مقابل، مگنتیتهای کمعیار (مانند بسیاری از ذخایر ایران) اغلب تنها 20–40% Fe دارند و به دلیل ریزدانهبودن و ناخالصیهای بالاتر، نیازمند فرایندهای پرعیارسازی پیشرفته مانند جدایش مغناطیسی و فلوتاسیون هستند تا به کنسانترهای با عیار 65–70% برسند.

فرآوری سنگآهن مجموعهای از عملیات فیزیکی و شیمیایی است که با هدف حذف ناخالصیها (مانند سیلیس، آلومینا و فسفر) و افزایش عیار آهن تا محدودهی 65–69 درصد، انجام میشود. مراحل اصلی شامل خردایش و آسیاکاری، پرعیارسازی (مانند جدایش مغناطیسی و فلوتاسیون)، و در نهایت آبگیری است. انتخاب و طراحی هر مرحله به نوع کانی (هماتیت یا مگنتیت)، ویژگیهای زمینشناسی ذخیره، و نیازهای کوره فولادسازی بستگی دارد.

این فرایندها نهتنها کیفیت خوراک ورودی به کوره را ارتقا میدهند، بلکه در کاهش مصرف انرژی، کنترل تشکیل سرباره، و کاهش اثرات زیستمحیطی نیز نقش اساسی دارند (Wills & Napier-Munn, 2015; ISO 3082:2017) این مقاله به بررسی علمی و فنی این مراحل میپردازد و روشهای پرعیارسازی و مدیریت چالشهایی همچون ناخالصیها، مصرف انرژی و باطلهها را تحلیل میکند.

مراحل اصلی فرآوری سنگ آهن

1- استخراج و آمادهسازی اولیه

در ایران، استخراج سنگ آهن عمدتاً از معادن روباز نظیر چادرملو و سنگان یا از معادن زیرزمینی آغاز میشود. سنگ خام استخراجشده معمولاً عیاری در حدود 20 تا 65 درصد آهن دارد و حاوی ناخالصیهایی مانند سیلیس (SiO₂) و آلومینا (Al₂O₃) است.

در مرحله خردایش اولیه (Primary Crushing)، با استفاده از سنگشکنهای فکی (Jaw Crushers) یا ژیراتوری (Gyratory Crushers)، ابعاد سنگ به حدود 20–30 سانتیمتر (معادل P80≈250 mm) کاهش مییابد تا برای حملونقل و مراحل بعدی آماده شود.

نوع کانی بر انتخاب و بهرهوری تجهیزات تأثیرگذار است؛ بهعنوان مثال، مگنتیت با سختی بالاتر (۵.۵ تا ۶.۵ در مقیاس موس) نسبت به هماتیت (۵ تا ۶) در عملیات خردایش به انرژی بیشتری نیاز دارد. این موضوع ضرورت استفاده از تجهیزات مقاومتر، طراحی مدارهای خردایش بهینه و مدیریت مصرف انرژی را پررنگتر میسازد

برای طراحی دقیق مراحل بعدی، آنالیز شیمیایی سنگ خام انجام میشود. در این راستا، استانداردهای بینالمللی مانند ISO 3082 (نمونهبرداری)، ISO 9516-1 (XRF) و ASTM E246-10 مورد استفاده قرار میگیرند. این مرحله، با آمادهسازی اولیه سنگ، پایهای برای تولید کنسانترهای با کیفیت بالا فراهم میآورد.

2- خردایش و آسیاکاری (Comminution)

هدف از خردایش و آسیاکاری، کاهش اندازه ذرات برای آزادسازی کانیهای آهن از گانگ(مواد باطله) و آمادهسازی برای پرعیارسازی است. این مرحله به دو بخش اصلی تقسیم میشود:

- خردایش ثانویه و ثالثیه: با استفاده از سنگشکنهای مخروطی (Cone Crushers) و ضربهای (Impact Crushers) انجام میشود و اندازه ذرات را به 1-10 میلیمتر کاهش میدهد.

- آسیاکاری: در این مرحله از آسیابهای گلولهای (Ball Mills) یا نیمهخودشکن (SAG Mills) استفاده میشود تا اندازه ذرات به محدوده P80≈75–150 میکرون برسد، که برای فرایند پرعیارسازی (جدایش مغناطیسی یا فلوتاسیون) مناسب است.

از آنجا که مگنتیت سختتر از هماتیت است، شاخص کار باند (Bond Work Index) آن نیز بزرگتر است و انرژی بیشتری در عملیات خردایش و آسیاکاری نیاز دارد. این مرحله یکی از پرمصرفترین بخشهای فرآوری است و انرژی مورد نیاز آن معمولاً در محدوده ۸–۱۵ kWh/t برای آسیاکاری و حدود ۱۰–۲۰ kWh/t برای کل فرایند خردایش و آسیاکاری قرار دارد. بنابراین، بهینهسازی مدارهای خردایش و آسیاکاری برای کاهش هزینههای عملیاتی و مدیریت مصرف انرژی اهمیت ویژهای دارد.

3- پرعیارسازی (Beneficiation)

پرعیارسازی قلب فرایند فرآوری سنگآهن است که با هدف جداسازی کانیهای آهن از ناخالصیها و افزایش عیار آهن تا محدودهی 65–69% انجام میشود. انتخاب روش پرعیارسازی به نوع کانی، بافت کانسنگ و ناخالصیهای همراه بستگی دارد:

- جداسازی مغناطیسی(Magnetic Separation): برای مگنتیت، به دلیل خاصیت فرومغناطیسی قوی، از جداکنندههای مغناطیسی با شدت کم LIMS (Low-Intensity Magnetic Separation) در مرحله اصلی استفاده میشود. در موارد خاص، جداسازی با شدت بالا WHIMS (Wet High-Intensity Magnetic Separation) برای هماتیت یا مگنتیت کمعیار بهکار میرود. این روش بازدهی بالا، هزینه عملیاتی پایین و توانایی تولید کنسانتره با عیار بیش از 68% Fe را دارد.

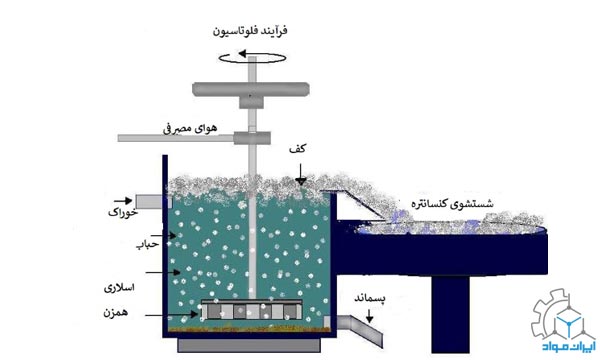

- فلوتاسیون(Flotation): برای هماتیت، که خاصیت مغناطیسی ضعیفی دارد، معمولترین روش فلوتاسیون معکوس است. در این فرایند از کلکتورهای آمینی برای حذف سیلیس و آلومینا استفاده میشود، در حالیکه مواد دپرسانت مانند نشاسته (Starch) یا CMC مانع شناورسازی ذرات آهن میشوند. سلولهای فلوتاسیون مدرن مانند Outotec TankCell بازیابی بالایی را فراهم میکنند، هرچند هزینه عملیاتی بالاتری دارند.

- جداسازی گرانشی(Gravity Separation): در کانسنگهایی که اختلاف چگالی زیادی بین کانی آهن و گانگ وجود دارد (مانند برخی ذخایر هماتیت دانهدرشت)، از جیگها (Jigs) یا اسپیرالها (Spiral Concentrators) استفاده میشود.

کیفیت نهایی کنسانتره در این مرحله تعیین میشود. مقادیر فسفر معمولاً بر اساس ASTM E1070-17 اندازهگیری میشوند و سیلیس و آلومینا نیز مطابق ISO 9516-1 (XRF) تعیین میشوند تا اطمینان حاصل شود که خوراک ورودی به کورهها با الزامات فولادسازی مطابقت دارد. پرعیارسازی مؤثر، با افزایش عیار آهن و کاهش ناخالصیها، مستقیماً بر مصرف انرژی و بازده فرایندهای فولادسازی اثرگذار است.

4- آبگیری و فیلتراسیون (Dewatering)

پالپ کنسانترهی خروجی از پرعیارسازی معمولاً دارای رطوبتی در حدود 25 تا 35 درصد است که برای حملونقل، ذخیرهسازی و فرایند گندلهسازی نامناسب بوده و نیاز به آبگیری دارد. این فرایند شامل مراحل زیر است:

- غلیظسازی (Thickening): در این مرحله با استفاده از مخازن غلیظکننده (Thickeners)، آب از پالپ جدا شده و رطوبت به حدود 15 تا 20 درصد کاهش مییابد.

- فیلتراسیون: پس از غلیظسازی، از فیلترهای خلأ (Vacuum Filters) یا فیلترهای فشاری (Filter Press) استفاده میشود تا رطوبت به کمتر از 8–10 درصد برسد. در واحدهای مدرن، فیلترهای سرامیکی امکان کاهش رطوبت تا حدود 9 درصد یا کمتر را فراهم میکنند.

در کشورهای کمآب مانند ایران، استفاده از سیستمهای بازیافت آب و فیلتراسیون پیشرفته اهمیت ویژهای دارد، بهطوریکه بازیافت آب از باطلهها میتواند تا 70–80% باشد.

کیفیت کنسانتره نهایی از نظر عیار و ترکیبات همراه بر اساس استانداردهای بینالمللی نظیر ISO 3082 (نمونهبرداری و آمادهسازی سنگآهن و کنسانتره) و ISO 3087 (تعیین رطوبت) کنترل میشود تا عملکرد مطلوب در گندلهسازی و فرایندهای فولادسازی تضمین گردد.

چالشها و ملاحظات در فرآوری سنگ آهن

فرآوری سنگآهن اگرچه برای تولید کنسانتره با کیفیت بالا ضروری است، اما با چالشهای فنی، اقتصادی و زیستمحیطی متعددی روبهروست. این موانع، که بر کارایی فرایند و پایداری صنعت فولاد اثرگذارند، نیازمند راهکارهای نوآورانه و مدیریت دقیق هستند. در ادامه، مهمترین چالشها مرور میشوند:

ناخالصیهای پیچیده و اثرات متالورژیکی

وجود ناخالصیهایی مانند فسفر و تیتانیا در برخی ذخایر سنگآهن کیفیت کنسانتره را محدود میکند. فسفر، که در برخی ذخایر ایران (مانند بخشهایی از معدن سنگان) بالاست، موجب تردی سرد فولاد میشود و حذف آن مستلزم فرایندهایی پرهزینه مانند فلوتاسیون انتخابی یا لیچینگ اسیدی است. بر اساس ASTM A751 مقدار فسفر در فولاد باید کمتر از 0.04% باشد و در فولادهای تمیز حتی به کمتر از 0.02% میرسد.. برای تحلیل فسفر در سنگآهن، استاندارد ASTM E1070-17 (طیفسنجی فسفو-مولیبدن-آبی) نیز استفاده میشود. تیتانیا (TiO₂) نیز، در صورت حضور بالا (معمولاً بیش از 3–4% بسته به نوع فرایند)، با افزایش ویسکوزیته سرباره، احیای کوره بلند را مختل کرده و استحکام گندلهها را کاهش میدهد.

گندله چیست؟ چرا گندله سازی در فولاد مهم است؟

گندله سازی (Pelletizing) یکی از مراحل کلیدی در زنجیره تولید فولاد است که نقش تعی...مصرف انرژی و محدودیتهای منابع آب

مراحل خردایش و آسیاکاری بیشترین انرژی را مصرف میکنند و معمولاً به 10–20 kWh بر تن سنگ آهن نیاز دارند. استفاده از فناوریهای نوین مانند آسیاب غلتکی فشار بالا (HPGR) میتواند این مقدار را تا 15–20% کاهش دهد. از سوی دیگر، فرایندهای تر مانند فلوتاسیون هماتیت به آب فراوانی (حدود 1–3 m³ به ازای هر تن) نیاز دارند. در مناطق خشک ایران (یزد، کرمان) این موضوع چالش جدی است و استفاده از سیستمهای بازیافت آب (تیکنرها، فیلتر پرسها و فیلترهای سرامیکی) ضروری است.

مدیریت پسماندهای معدنی و اثرات زیستمحیطی

باطلههای فرآوری، شامل ذرات ریز (slimes) و مواد شیمیایی، خطر بالقوهای برای منابع آب زیرزمینی و محیط زیست دارند. در ایران، دفع غیراصولی باطلهها در برخی معادن (مانند گلگهر) تهدیدی برای اکوسیستم محلی است. مدیریت این باطلهها نیازمند طراحی سدهای باطله ایمن مطابق دستورالعملهای ICOLD و بهکارگیری فناوریهای بازیافت مواد و آب است. همچنین، گردوغبار ناشی از خردایش و فرآوری خشک باید با سیستمهای غبارگیر صنعتی کنترل شود.

شاید علاقمند باشید:

سنگ آهن هماتیت برای فولادسازی بهتر است یا مگنتیت؟

سنگآهن بهعنوان ماده اولیه اصلی در تولید فولاد، نقش کلیدی در زنجیره ارزش متالور...ملاحظات برای صنایع ایران

با توجه به ذخایر وسیع هماتیت و مگنتیت در ایران، راهبرد بهینه شامل استفاده از فناوریهای پرعیارسازی پیشرفته (مانند جداکنندههای مغناطیسی شدت بالا برای مگنتیت و فلوتاسیون معکوس برای هماتیت)، بهکارگیری روشهای خشک یا کمآب در مناطق کمآب، و توسعه فناوریهای بازیافت باطله است. انطباق با استانداردهای بینالمللی مانند ISO 3082 (نمونهبرداری) و ISO 9516 (آنالیز XRF)، در کنار استانداردهای ملی ISIRI، برای اطمینان از کیفیت کنسانتره و کاهش اثرات زیستمحیطی در واحدهایی مانند فولاد مبارکه حیاتی است.

نتیجهگیری

فرآوری سنگآهن با تبدیل سنگ خام به کنسانترهای پرعیار (65–70% Fe) پایهای کلیدی برای صنعت فولاد فراهم میآورد. این فرایند، با حذف ناخالصیها و بهینهسازی ترکیب شیمیایی، مستقیماً بر کیفیت خوراک کورهها، کاهش تولید سرباره و بهبود بهرهوری متالورژیکی اثر میگذارد. علاوه بر ارتقای کیفیت محصول، فرآوری کارآمد میتواند مصرف انرژی (معمولاً 10–20 kWh/t در خردایش و پرعیارسازی) و انتشار آلایندهها را کاهش دهد و در نتیجه به پایداری زیستمحیطی کمک کند (Wills & Napier-Munn, 2015).

در بستر صنعتی ایران، که از ذخایر وسیع هماتیت و مگنتیت برخوردار است، استفاده از فناوریهای نوین پرعیارسازی و سیستمهای کمآب اهمیت ویژهای دارد. چنین راهبردی نهتنها بهرهوری تولید را افزایش میدهد بلکه مزیت رقابتی در سطح منطقهای و جهانی ایجاد میکند. هماهنگی با استانداردهای ملی (ISIRI) و بینالمللی (ISO 3082، ASTM E877-13) میتواند تضمینکننده کیفیت کنسانتره و کاهش اثرات زیستمحیطی باشد.

دیدگاه کاربران