جدید

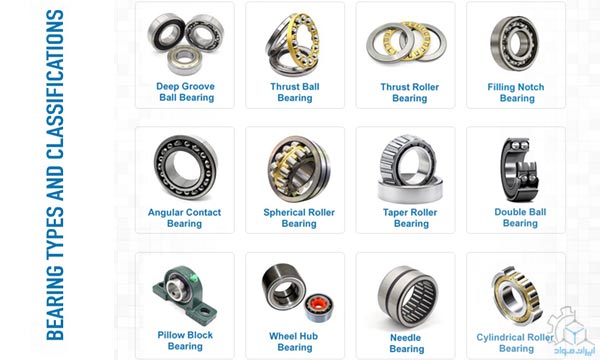

جدیدانواع یاتاقان های صنعتی و کاربرد آن

به طور کلی، یاتاقانها از فولاد زنگ نزن ساخته میشوند و بر اساس نحوهی عملکرد به دو دستهی اصلی یاتاقانهای لغزشی (Sliding Bearings) و یاتاقانهای غلتشی (Rolling Bearings) تقسیم میشوند. یاتاقانهای لغزشی بر پایهی حرکت مستقیم دو سطح روی یکدیگر عمل میکنند و معمولاً با استفاده از روانکارهایی مانند روغن و گریس، اصطکاک را کاهش میدهند. در مقابل، یاتاقانهای غلتشی دارای المانهای چرخشی مانند ساچمه یا غلطک هستند که موجب کاهش قابل توجه اصطکاک و افزایش طول عمر قطعات میشوند.

با توجه به اهمیت یاتاقانها در عملکرد تجهیزات صنعتی، شناخت انواع مختلف آنها، مواد سازنده، روشهای نگهداری و روانکاری از ضروریات طراحی و بهرهبرداری بهینه از سیستمهای مکانیکی محسوب میشود. در ادامهی این مقاله، به بررسی جامع این موضوع پرداخته خواهد شد.

تاریخچهی یاتاقانها؛ از مصر باستان تا عصر امروزی

استفاده از یاتاقانها به هزاران سال قبل بازمیگردد، زمانی که انسانهای اولیه برای کاهش اصطکاک و تسهیل جابهجایی اجسام سنگین، از غلتکهای چوبی استفاده میکردند. اولین نمونههای واقعی یاتاقانها را میتوان در تمدن مصر باستان مشاهده کرد؛ مصریان هنگام ساخت اهرام، از کندههای چوبی بهعنوان نوعی یاتاقان اولیه برای حمل سنگهای عظیم بهره میبردند.

در دوران رومیان، فناوری یاتاقانها پیشرفت بیشتری کرد. آنها از روغن و چربیهای حیوانی برای کاهش اصطکاک در محورهای چرخهای ارابههای جنگی استفاده میکردند. اما نخستین توصیف علمی یاتاقانها در قرن پانزدهم میلادی توسط لئوناردو داوینچی ارائه شد. داوینچی در طرحهای خود، مفهوم یاتاقان غلتشی را معرفی کرد، اما این ایده در آن زمان به تولید انبوه نرسید.

با آغاز انقلاب صنعتی در قرن هجدهم، نیاز به ماشینآلات دقیقتر و با دوام بیشتر باعث توسعهی یاتاقانهای فلزی شد. در سال 1794، فیلیپ وون اولین پتنت مربوط به یاتاقانهای غلتشی را به ثبت رساند. سپس در قرن نوزدهم، فردریک فیشر، مهندس آلمانی، فرایند تولید ساچمههای فولادی با دقت بالا را توسعه داد که منجر به ساخت یاتاقانهای مدرن شد.

در قرن بیستم، شرکتهای بزرگی مانند SKF، Timken و NTN با تحقیق و توسعه در زمینه مواد جدید، روشهای روانکاری و طراحیهای نوآورانه، یاتاقانهایی با عملکرد بالا تولید کردند. امروزه، یاتاقانهای هیدرودینامیکی، مغناطیسی و هوشمند جایگزین نمونههای سنتی شده و در صنایع پیشرفتهای مانند هوافضا، خودروسازی و تجهیزات پزشکی استفاده میشوند.

پیشرفت یاتاقانها همواره بر اساس نیازهای صنعتی و فناوریهای نوین ادامه داشته و امروزه به یکی از مهمترین اجزای تجهیزات مکانیکی تبدیل شدهاند.

انواع یاتاقان و ویژگیهای آنها

1- یاتاقانهای لغزشی (Sliding Bearings): یاتاقانهای لغزشی (Sliding Bearings) نوعی از یاتاقانها هستند که در آنها سطح داخلی یاتاقان با سطح شفت یا قطعه متحرک در تماس مستقیم قرار دارد و حرکت آنها بهصورت لغزش بر روی یکدیگر انجام میشود. برای کاهش اصطکاک و جلوگیری از سایش بیش از حد، معمولاً از روانکارها مانند روغن و گریس استفاده میشود. این یاتاقانها به دلیل طراحی ساده، تحمل بار بالا و هزینه کم، در بسیاری از کاربردهای صنعتی مورد استفاده قرار میگیرند.

۲- یاتاقانهای غلتشی (Rolling Bearings): یاتاقانهای غلتشی (Rolling Bearings) نوعی از یاتاقانها هستند که از المانهای غلتشی مانند ساچمه (Ball) یا غلطک (Roller) برای کاهش اصطکاک بین قطعات متحرک استفاده میکنند. این یاتاقانها با ایجاد تماس نقطهای یا خطی به جای تماس سطحی، اصطکاک را به حداقل رسانده و باعث کاهش سایش و افزایش راندمان حرکت در سیستمهای مکانیکی میشوند و بسته به نوع طراحی میتوانند بارهای شعاعی (Radial Load) و محوری (Axial Load)را تحمل کنند و باعث افزایش طول عمر قطعات مکانیکی شوند.

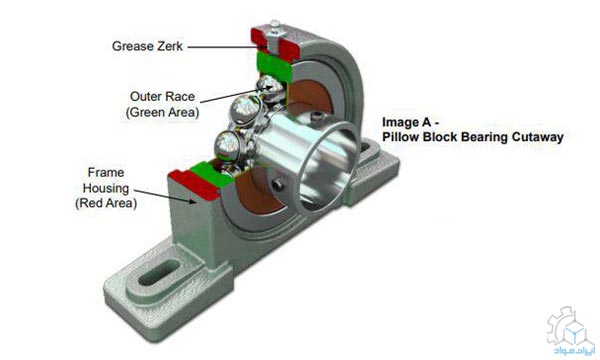

3- یاتاقانهای یونیت (Mounted Bearings): یاتاقانهای یونیت (Mounted Bearings) نوعی یاتاقان غلتشی هستند که درون یک هوزینگ (Housing) یا قاب محافظ قرار گرفتهاند تا بهصورت یکپارچه روی شاسی یا بدنهی ماشینآلات نصب شوند. این یاتاقانها به دلیل طراحی خاص خود، نصب سادهتری نسبت به یاتاقانهای معمولی دارند و نیازی به تنظیم دقیق موقعیت یاتاقان در هنگام نصب نیست.

4- یاتاقانهای پیشرفته: یاتاقانهای مغناطیسی و هیدرودینامیکی از انواع پیشرفته یاتاقانها هستند که در محیطهای خاص با سرعت بالا، اصطکاک کم و دقت بالا مورد استفاده قرار میگیرند. این یاتاقانها برخلاف یاتاقانهای غلتشی و لغزشی معمول، از تماس مکانیکی مستقیم جلوگیری کرده و عملکرد آنها بر پایه نیروهای فیزیکی مانند میدان مغناطیسی یا فیلم روغن دینامیکی است.

1- یاتاقانهای لغزشی (Sliding Bearings)

یاتاقانهای لغزشی از مواد مقاوم در برابر سایش و اصطکاک ساخته میشوند تا بتوانند در شرایط عملیاتی مختلف دوام بالایی داشته باشند. برخی از رایجترین مواد مورد استفاده در ساخت این یاتاقانها عبارتاند از:

یاتاقانهای لغزشی باید دارای خواص فیزیکی و مکانیکی زیر باشند:

| ویژگی | توضیحات |

| مقاومت به سایش | مواد مورد استفاده باید در برابر تماس طولانیمدت و اصطکاک مقاومت داشته باشند. |

| استحکام فشاری بالا | برای تحمل بارهای سنگین بدون تغییر شکل قابل توجه ضروری است. |

| ضریب اصطکاک پایین | روانکاری مناسب باید اصطکاک را کاهش دهد تا کارایی افزایش یابد. |

| مقاومت در برابر خوردگی | بسته به شرایط کاری، برخی مواد باید در برابر مواد شیمیایی و رطوبت مقاوم باشند. |

| قابلیت جذب شوک و لرزش | برای جلوگیری از خرابی ناگهانی قطعات مکانیکی، جذب لرزش و ضربه مهم است. |

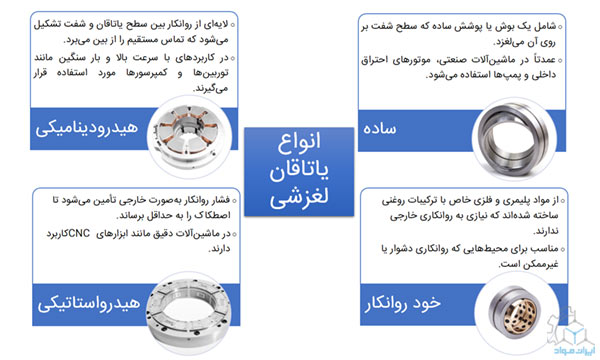

انواع یاتاقانهای لغزشی

یاتاقانهای لغزشی به چند دسته کلی تقسیم میشوند:

- یاتاقانهای ساده (Plain Bearings)

- یاتاقانهای هیدرودینامیکی (Hydrodynamic Bearings)

- یاتاقانهای هیدرواستاتیکی (Hydrostatic Bearings)

- یاتاقانهای خود روانکار (Self-Lubricating Bearings)

مزایا و معایب یاتاقانهای لغزشی

یاتاقانهای لغزشی به دلیل طراحی ساده و هزینه ساخت پایین، در بسیاری از کاربردهای صنعتی مورد استفاده قرار میگیرند. یکی از مهمترین مزایای این یاتاقانها، توانایی تحمل بارهای بسیار سنگین است که آنها را برای سیستمهایی که نیاز به مقاومت بالا دارند، ایدهآل میسازد. همچنین، این نوع یاتاقانها نسبت به ضربه و شوکهای ناگهانی حساسیت کمتری دارند و در محیطهای آلوده مانند مکانهایی با گرد و غبار یا رطوبت بالا بهخوبی عمل میکنند. از دیگر ویژگیهای مثبت آنها میتوان به کاهش نویز و ارتعاشات نسبت به یاتاقانهای غلتشی اشاره کرد که در برخی کاربردها، این موضوع اهمیت ویژهای دارد.

با این حال، یاتاقانهای لغزشی معایبی نیز دارند که باید در هنگام انتخاب و استفاده از آنها در نظر گرفته شود. اصطکاک و سایش بیشتر نسبت به یاتاقانهای غلتشی یکی از مشکلات اصلی آنها است که میتواند منجر به کاهش عمر مفید قطعه شود. برای جلوگیری از خرابی زود هنگام، این یاتاقانها نیاز به روانکاری مداوم دارند تا میزان سایش کاهش یابد و عملکرد بهینه آنها حفظ شود. علاوه بر این، به دلیل تماس سطحی بیشتر، تلفات انرژی در این نوع یاتاقانها بالاتر بوده و باعث افزایش مصرف انرژی در سیستمهای مکانیکی میشود. یکی دیگر از محدودیتهای این یاتاقانها، کاهش عملکرد در سرعتهای بالا است که در برخی مدلها مشاهده میشود و باید در هنگام طراحی سیستمهای پرسرعت به این نکته توجه داشت.

کاربردها

به دلیل توانایی تحمل بارهای سنگین و عملکرد مناسب در شرایط خاص، یاتاقانهای لغزشی در صنایع مختلفی مورد استفاده قرار میگیرند:

| صنعت | نوع یاتاقان مصرفی | کاربرد |

| صنایع خودروسازی | ساده | در موتورهای احتراق داخلی در میللنگ و شاتون استفاده میشوند. |

| صنایع انرژی و نیروگاهی | هیدرودینامیکی | در توربینهای بخار و ژنراتورها استفاده میشوند. این یاتاقانها از لایه نازکی از روغن برای ایجاد یک فیلم محافظ بین شفت و یاتاقان استفاده میکنند. |

| ابزارهای دقیق و ماشینابزارها | هیدرواستاتیکی | در ماشینهای فرز CNC و دستگاههای سنگزنی فوق دقیق، از یاتاقانهای هیدرواستاتیکی استفاده میشود که از فشار خارجی روغن برای ایجاد یک لایه جداکننده بین قطعات متحرک استفاده میکنند. |

| صنایع هوافضا و رباتیک | خود روانکار | در تجهیزات ماهوارهها، بازوهای روباتیکی و برخی قطعات متحرک در فضاپیماها، از یاتاقانهای خود روانکار که از تفلون (PTFE) یا کامپوزیتهای خاص ساخته شدهاند، استفاده میشود. |

2- یاتاقانهای غلتشی (Rolling Bearings)

یاتاقانهای غلتشی معمولاً از فولادهای آلیاژی با استحکام بالا ساخته میشوند که دارای سختی سطحی مناسب و مقاومت بالا در برابر سایش و خستگی مکانیکی هستند و ترکیبات شیمیایی رایج در یاتاقانهای غلتشی عبارتند از:

خواص فیزیکی و مکانیکی

| ویژگی | توضیحات |

| سختی سطحی بالا | به دلیل تماس مداوم با المانهای غلتشی، یاتاقانها باید سختی بالایی داشته باشند (معمولاً بالای HRC 60 در فولادهای آلیاژی) |

| مقاومت در برابر سایش | استفاده از فولادهای آلیاژی و سرامیکها باعث افزایش مقاومت در برابر سایش میشود |

| ظرفیت تحمل بار بالا | توانایی تحمل بارهای شعاعی و محوری بسته به نوع طراحی |

| مقاومت در برابر دما | برخی یاتاقانها برای کار در دماهای بالا (تا 800 درجه سانتیگراد) طراحی شدهاند |

| استحکام در برابر خستگی مکانیکی | طول عمر بالاتر در برابر تنشهای مداوم و متناوب |

انواع یاتاقانهای غلتشی و کاربردهای آنها

یاتاقانهای ساچمهای (Ball Bearings)

یاتاقانهای ساچمهای از مجموعهای از گویهای فلزی تشکیل شدهاند که بین دو حلقه داخلی و خارجی قرار دارند و باعث کاهش اصطکاک بین قطعات متحرک میشوند. این یاتاقانها به دلیل طراحی خاص خود، توانایی کار در سرعتهای بالا را دارند اما تحمل بارهای سنگین آنها محدود است. از ویژگیهای مهم این نوع یاتاقان میتوان به اصطکاک کم و حرکت روان اشاره کرد که آن را برای کاربردهایی با بارهای متوسط ایدهآل میکند. به همین دلیل در سیستمهای مختلف از جمله چرخهای وسایل نقلیه و سیستمهای تعلیق خودروها مورد استفاده قرار میگیرد، جایی که کاهش اصطکاک و افزایش دوام اهمیت زیادی دارد.

فولاد 100Cr6 چیست و چه مشخصاتی دارد؟

فولاد 100Cr6 یک فولاد آلیاژی پرکربن (حدود 0.95–1.05%) و کروم بالا (1.35–1.60%) ا...یاتاقانهای استوانهای (Cylindrical Roller Bearings)

یاتاقانهای استوانهای از غلتکهای استوانهای استفاده میکنند که در تماس خطی با سطح داخلی و خارجی یاتاقان هستند و این ویژگی باعث توزیع بهتر نیرو و افزایش ظرفیت تحمل بار شعاعی نسبت به یاتاقانهای ساچمهای میشود. این نوع یاتاقان برای سرعتهای بالا مناسب بوده و به دلیل توانایی تحمل بارهای زیاد در صنایع مختلف کاربرد دارد. از جمله مهمترین استفادههای آن میتوان به موتورهای الکتریکی صنعتی، ژنراتورها و توربینها اشاره کرد که نیازمند تحمل بارهای بالا و عملکرد پایدار در شرایط سخت هستند.

یاتاقانهای مخروطی (Tapered Roller Bearings)

یاتاقانهای مخروطی دارای غلتکهایی با شکل مخروطی هستند که به صورت زاویهدار قرار گرفتهاند و این طراحی امکان تحمل همزمان بارهای شعاعی و محوری را فراهم میکند. این ویژگی باعث شده تا یاتاقانهای مخروطی در کاربردهایی که تحت فشار بارهای مختلف قرار دارند، مورد استفاده قرار گیرند. یکی از مهمترین موارد استفاده این نوع یاتاقان در گیربکس کامیونها، دیفرانسیل خودروهای سنگین و سایر سیستمهای انتقال قدرت است که به دلیل نوع بارگذاری، نیاز به تحمل بارهای ترکیبی دارند.

یاتاقانهای سوزنی (Needle Bearings)

یاتاقانهای سوزنی نوعی از یاتاقانهای استوانهای هستند که دارای غلتکهای نازک و بلندی بوده و امکان کاهش ابعاد کلی را در کنار افزایش ظرفیت تحمل بار نسبت به اندازهشان فراهم میکنند. این ویژگی موجب شده تا این نوع یاتاقان در فضاهای محدود و سیستمهایی که نیاز به تحمل بارهای زیاد دارند، به کار گرفته شود. از جمله کاربردهای آن میتوان به کمپرسورهای تهویه مطبوع و جعبهدندههای کوچک اشاره کرد که نیاز به عملکرد مؤثر در فضای کم دارند اما همچنان باید بارهای بالایی را تحمل کنند.

یاتاقانهای کفگرد (Thrust Bearings)

یاتاقانهای کفگرد به طور ویژه برای تحمل بارهای محوری طراحی شدهاند و معمولاً در سیستمهایی که نیروی محوری زیادی بر روی یاتاقان وارد میشود، به کار میروند. این نوع یاتاقانها در سرعتهای متوسط عملکرد بهتری دارند و برای تجهیزات صنعتی که نیاز به کنترل دقیق نیروی محوری دارند، ایدهآل هستند. از مهمترین کاربردهای این یاتاقانها میتوان به جعبهدندههای صنعتی، ماشینآلات چاپ و پمپهای محوری اشاره کرد که نیازمند تحمل بارهای محوری بالا هستند.

مزایا و معایب یاتاقانهای غلتشی

یاتاقانهای غلتشی دارای مزایای متعددی هستند که آنها را به یکی از اجزای کلیدی در صنایع مختلف تبدیل کرده است. یکی از مهمترین مزایای آنها، اصطکاک کم است که باعث کاهش مصرف انرژی و کاهش اتلاف گرما در سیستمهای مکانیکی میشود. علاوه بر این، در صورت روانکاری مناسب و نصب صحیح، یاتاقانها از طول عمر بالایی برخوردارند و میتوانند برای مدت طولانی بدون نیاز به تعویض کار کنند. یکی دیگر از ویژگیهای مثبت این یاتاقانها، امکان کارکرد در سرعتهای بالا است که آنها را برای استفاده در موتورهای الکتریکی و تجهیزات دوار ایدهآل میسازد. همچنین، این یاتاقانها در انواع مختلفی طراحی میشوند که متناسب با کاربردهای صنعتی متفاوت، انتخابهای متنوعی را در اختیار مهندسان و طراحان قرار میدهد.

با وجود مزایای فراوان، یاتاقانهای غلتشی دارای معایبی نیز هستند که باید در هنگام استفاده مورد توجه قرار گیرند. یکی از نقاط ضعف آنها حساسیت به ضربه و لرزش است، بهطوری که تحت بارهای ضربهای ممکن است آسیب ببینند و عملکرد مطلوب خود را از دست بدهند. علاوه بر این، برای حفظ عملکرد بهینه، نیاز به روانکاری مداوم دارند و در صورت عدم رسیدگی به این موضوع، ممکن است دچار سایش و کاهش عمر مفید شوند. همچنین، این یاتاقانها در تحمل بارهای بسیار سنگین محدودیت دارند و برای بارهای فوق سنگین، یاتاقانهای لغزشی گزینهی بهتری محسوب میشوند. بنابراین، انتخاب نوع مناسب یاتاقان با توجه به شرایط کاری و نیازهای صنعتی، اهمیت ویژهای دارد.

کاربردها

| صنعت | نوع یاتاقان مصرفی | کاربرد |

| صنایع خودروسازی | ساچمهای، مخروطی، سوزنی | در چرخها، گیربکس، موتور و دیفرانسیل برای کاهش اصطکاک و افزایش دوام استفاده میشوند. |

| صنایع انرژی و نیروگاهی | استوانهای، کفگرد | در ژنراتورها، توربینهای بخار و گازی که نیاز به تحمل بارهای بالا و عملکرد در سرعتهای زیاد دارند، کاربرد دارند. |

| ماشینآلات صنعتی | استوانهای، سوزنی، کفگرد | در کمپرسورها، نوار نقاله و پمپها برای کاهش اصطکاک و افزایش کارایی تجهیزات دوار مورد استفاده قرار میگیرند. |

| ابزارهای دقیق | سوزنی و کفگرد | در دستگاههای CNC، ابزارهای دقیق و سیستمهای حرکتی حساس برای کنترل دقیق و کاهش اصطکاک استفاده میشوند. |

| صنایع هوافضا | خود روانکار، ساچمهای | در جتهای هوایی و توربینهای فضایی که نیاز به دقت بالا و عملکرد بدون اصطکاک دارند، استفاده میشوند. |

| صنایع پزشکی | ساچمهای، سوزنی | در تجهیزات تصویربرداری و ابزارهای جراحی که نیاز به حرکت دقیق و بدون لرزش دارند، کاربرد دارند. |

| صنایع غذایی | ساچمهای، کفگرد، استوانهای | در ماشینآلات بستهبندی و فرآوری مواد غذایی که نیاز به بهداشت بالا و کاهش اصطکاک دارند، به کار میروند. |

3- یاتاقانهای یونیت (Mounted Bearings)

عملکرد یاتاقانهای یونیت شامل چندین ویژگی کلیدی است که به عملکرد بهینه ماشینآلات کمک میکند. نخست، این یاتاقانها بار شعاعی و محوری را حمل و توزیع میکنند، که موجب پایداری بیشتر قطعات میشود. همچنین، یاتاقانها با کاهش اصطکاک و تسهیل حرکت چرخشی قطعات متحرک، فرآیند حرکت را روانتر میسازند. علاوه بر این، یاتاقانها قادر به جذب ارتعاشات هستند که از آسیب به قطعات مکانیکی جلوگیری میکند. در نهایت، یاتاقانها از ورود گرد و غبار، رطوبت و آلودگیهای محیطی به سیستم محافظت کرده و عمر مفید آن را افزایش میدهند. ترکیبات رایج این نوع یاتاقان عبارتند از:

یاتاقانهای پایهدار از اجزای اصلی مختلفی تشکیل شدهاند که هرکدام نقش خاصی در عملکرد آن دارند. اولین جزء، یاتاقان داخلی است که معمولاً شامل ساچمه یا رولر است و به کاهش اصطکاک بین قطعات متحرک کمک میکند. این اجزاء در حرکت روان و بهینه دستگاهها بسیار مؤثر هستند. دومین جزء، هوزینگ یا بدنهی محافظ است که از یاتاقان پشتیبانی میکند و آن را در جای خود ثابت نگه میدارد. در نهایت، سیستم قفلکننده به عنوان سومین جزء عمل میکند و وظیفه تثبیت یاتاقان روی شفت را به عهده دارد تا از جابجایی یا لغزش آن جلوگیری شود. این اجزا به طور هماهنگ عمل کرده و عمر مفید یاتاقانها را افزایش میدهند.

خواص فیزیکی و مکانیکی

| ویژگی | توضیحات |

| مقاومت مکانیکی بالا | هوزینگهای فلزی قابلیت تحمل بارهای شعاعی و محوری بالا را دارند. |

| سختی سطحی بالا | سطح یاتاقانهای داخلی معمولاً سختکاری شدهاند تا در برابر سایش مقاوم باشند. |

| مقاومت در برابر خوردگی | استفاده از فولاد ضدزنگ یا پوششهای محافظ برای افزایش طول عمر در محیطهای خورنده. |

| تحمل شوک و لرزش | طراحی ویژهی هوزینگ باعث جذب ضربات و ارتعاشات ناگهانی میشود. |

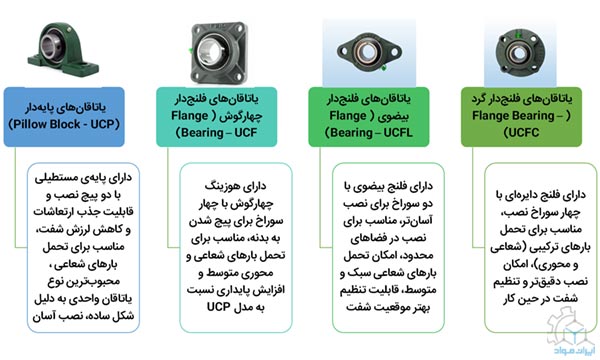

انواع یاتاقانهای یونیت

مزایا و معایب یاتاقانهای یونیت

یاتاقانهای یونیت مزایا و معایب خاص خود را دارند. از مزایای آن میتوان به نصب سریع و آسان بدون نیاز به تنظیم دقیق، مقاومت بالا در برابر ارتعاشات و شوکها، داشتن سیستم قفلکننده برای تثبیت شفت و جلوگیری از لغزش، و قابلیت استفاده در محیطهای آلوده، مرطوب و گرد و غباردار اشاره کرد. در مقابل، این یاتاقانها معایبی نیز دارند، از جمله ابعاد بزرگتر نسبت به یاتاقانهای استاندارد که نیاز به فضای بیشتری برای نصب دارد، محدودیت سرعت چرخش در برخی مدلها که آنها را برای سرعتهای خیلی بالا نامناسب میکند، و قیمت بالاتر نسبت به یاتاقانهای غلتشی ساده.

کاربردها

| نوع یاتاقان | کاربردها |

| یاتاقانهای پایهدار (Pillow Block – UCP) | نوار نقالهها، ماشینآلات کشاورزی (کمباین، تراکتور)، سیستمهای تهویه و فنهای صنعتی |

| یاتاقانهای فلنجدار چهارگوش (Flange Bearing – UCF) | پمپهای صنعتی، ماشینآلات بستهبندی و فرآوری مواد غذایی، تجهیزات جابجایی مواد و صنایع معدنی |

| یاتاقانهای فلنجدار بیضوی (Flange Bearing – UCFL) | دستگاههای بستهبندی، سیستمهای انتقال قدرت در صنایع سبک، تجهیزات پزشکی و الکترونیکی |

| یاتاقانهای فلنجدار گرد (Flange Bearing – UCFC) | صنایع غذایی و دارویی، ماشینآلات با سرعت بالا مانند سانتریفیوژها، توربینهای صنعتی و فنهای بزرگ |

4- یاتاقانهای پیشرفته

یاتاقانهای مغناطیسی و هیدرودینامیکی از انواع پیشرفته یاتاقانها هستند که در محیطهای خاص با سرعت بالا، اصطکاک کم و دقت بالا مورد استفاده قرار میگیرند. این یاتاقانها برخلاف یاتاقانهای غلتشی و لغزشی معمول، از تماس مکانیکی مستقیم جلوگیری کرده و عملکرد آنها بر پایه نیروهای فیزیکی مانند میدان مغناطیسی یا فیلم روغن دینامیکی است.

یاتاقانهای مغناطیسی (Magnetic Bearings)

یکی از فناوریهای پیشرفته در صنعت یاتاقانها، یاتاقانهای مغناطیسی هستند که با استفاده از نیروی مغناطیسی، شفت را در حالت معلق نگه میدارند و از تماس فیزیکی بین قطعات جلوگیری میکنند. این ویژگی باعث کاهش اصطکاک، افزایش راندمان و کاهش نیاز به روانکاری میشود.

ساختار و ترکیب مواد: یاتاقانهای مغناطیسی از سه جزء اصلی تشکیل شدهاند. نخست، مغناطیسهای الکتریکی (Electromagnets) که نیروی مغناطیسی لازم برای تعلیق شفت را تأمین میکنند. این مغناطیسها بهصورت الکترومغناطیسی کنترل شده و بسته به نیاز، نیروی مورد نظر را برای پایدار نگه داشتن شفت تنظیم میکنند. دوم، سنسورها و کنترلرها که موقعیت شفت را در زمان واقعی پایش کرده و میدان مغناطیسی را بهصورت خودکار تنظیم میکنند تا تعادل شفت حفظ شود. این بخش حیاتی باعث میشود که حتی در شرایط متغیر، شفت بدون لرزش و تماس مکانیکی کار کند. سوم، منبع تغذیه که وظیفه تأمین جریان الکتریکی لازم برای مغناطیسهای الکتریکی را بر عهده دارد. این منبع تغذیه باید پایدار و با قابلیت پاسخگویی سریع باشد تا یاتاقان در هر لحظه عملکرد مطلوبی داشته باشد.

مواد مورد استفاده در ساخت این یاتاقانها نیز اهمیت زیادی دارند. فولادهای الکتریکی (Silicon Steel) معمولاً برای ساخت هسته مغناطیسی به کار میروند، زیرا هدایت الکتریکی بالایی دارند و به کاهش تلفات انرژی کمک میکنند. سیمپیچهای مسی (Copper Coils) نیز برای تولید میدان مغناطیسی قوی به کار میروند و باعث افزایش کارایی سیستم میشوند. علاوه بر این، در برخی مدلها از مواد کامپوزیتی و سرامیکی برای کاهش وزن و افزایش دوام استفاده میشود. این مواد به بهبود عملکرد یاتاقانها در شرایط خاص مانند دماهای بالا و محیطهای صنعتی سخت کمک میکنند.

این ترکیب از ساختار هوشمند و مواد پیشرفته، یاتاقانهای مغناطیسی را به گزینهای ایدهآل برای کاربردهای صنعتی حساس تبدیل کرده است که نیاز به دقت بالا، کاهش اصطکاک و افزایش طول عمر دارند.

خواص فیزیکی و مکانیکی

| ویژگی | توضیح |

| عدم تماس مکانیکی | سایش و اصطکاک تقریباً صفر است. |

| سرعت بالا | مناسب برای سیستمهای چرخشی تا صدها هزار دور در دقیقه |

| عدم نیاز به روانکاری | برخلاف یاتاقانهای سنتی، نیازی به روغنکاری ندارد. |

| کنترل الکترونیکی دقیق | با سنسورها، موقعیت شفت دائماً تنظیم میشود. |

انواع یاتاقانهای مغناطیسی و کاربردهای عملی

یاتاقانهای مغناطیسی به دو دستهی اصلی فعال (Active Magnetic Bearings – AMB) و غیرفعال (Passive Magnetic Bearings – PMB) تقسیم میشوند که هر یک دارای ویژگیها و کاربردهای خاص خود هستند.

یاتاقانهای مغناطیسی فعال (AMB) مجهز به سیستم الکترونیکی پیشرفتهای هستند که بهطور مداوم موقعیت شفت را پایش کرده و میدان مغناطیسی را برای حفظ تعادل تنظیم میکند. این نوع یاتاقانها برای کاربردهایی که نیاز به دقت بالا و تنظیمات لحظهای دارند، ایدهآل هستند. از جمله کاربردهای عملی آن میتوان به توربینهای گازی و کمپرسورهای صنعتی اشاره کرد، جایی که عملکرد پایدار و کاهش اصطکاک اهمیت بالایی دارد.

در مقابل، یاتاقانهای مغناطیسی غیرفعال (PMB) از نیروی مغناطیسی ثابت برای معلق نگهداشتن شفت استفاده میکنند و نیازی به سیستمهای کنترل الکترونیکی ندارند. این یاتاقانها سادهتر، کمهزینهتر و مستقل از منابع تغذیه خارجی هستند، اما دقت و قابلیت تنظیم مدلهای فعال را ندارند. به همین دلیل، در کاربردهایی که نیاز به تنظیمات لحظهای نیست، مانند ژنراتورهای بادی و موتورهای کوچک برقی، استفاده میشوند.

چرخ دنده (معرفی، انواع، کاربرد، روش های ساخت)

امروزه چرخ دنده ها در تمامی ابزارهای مکانیکی کوچک و بزرگ همانند ساعت های دیواری ...مزایا و معایب یاتاقانهای مغناطیسی

یاتاقانهای مغناطیسی دارای مزایای متعددی هستند که آنها را از سایر انواع یاتاقانها متمایز میکند. از مهمترین مزایای این یاتاقانها میتوان به عدم اصطکاک و سایش اشاره کرد، زیرا هیچ تماس فیزیکی بین قطعات وجود ندارد که این امر موجب افزایش راندمان و کاهش مصرف انرژی میشود. همچنین، عدم نیاز به روانکاری یکی دیگر از ویژگیهای برجسته این یاتاقانها است که هزینههای نگهداری را بهشدت کاهش میدهد. علاوه بر این، امکان استفاده در سرعتهای فوقالعاده بالا باعث میشود که این نوع یاتاقانها در ماشینآلات با دور بالا عملکرد بسیار خوبی داشته باشند. عمر طولانی و کاهش هزینههای تعمیرات و نگهداری نیز از دیگر مزایای مهم یاتاقانهای مغناطیسی است که باعث میشود در صنایع حساس و پرهزینه، انتخاب مناسبی باشند.

با این حال، این فناوری بدون چالش نیست و برخی معایب نیز دارد. هزینه بالا یکی از مهمترین معایب یاتاقانهای مغناطیسی است، چرا که برای عملکرد صحیح به تجهیزات الکترونیکی و کنترلرهای پیشرفته نیاز دارند. همچنین، نیاز به کنترلرهای دقیق و منبع تغذیه پایدار از دیگر چالشهای این نوع یاتاقانها است، زیرا هرگونه نوسان در سیستم کنترلی میتواند روی عملکرد تأثیر منفی بگذارد. در مدلهای فعال، حساسیت به قطع برق نیز یک نگرانی جدی محسوب میشود، زیرا در صورت قطع ناگهانی برق، تعادل یاتاقان ممکن است مختل شده و منجر به آسیب دیدن تجهیزات شود.

با در نظر گرفتن این مزایا و معایب، یاتاقانهای مغناطیسی همچنان یکی از پیشرفتهترین و کارآمدترین گزینههای موجود برای صنایعی هستند که نیاز به دقت بالا، عمر طولانی و کاهش اصطکاک دارند.

کاربردها

| صنعت | کاربرد |

| نیروگاهها | توربینهای گازی و بادی |

| صنایع هوافضا | ژنراتورهای پیشرفته در موتورهای جت |

| صنایع پزشکی | تجهیزات MRI که نیاز به یاتاقان بدون اصطکاک دارند |

| کمپرسورها و پمپهای صنعتی | کاهش مصرف انرژی و افزایش عمر تجهیزات |

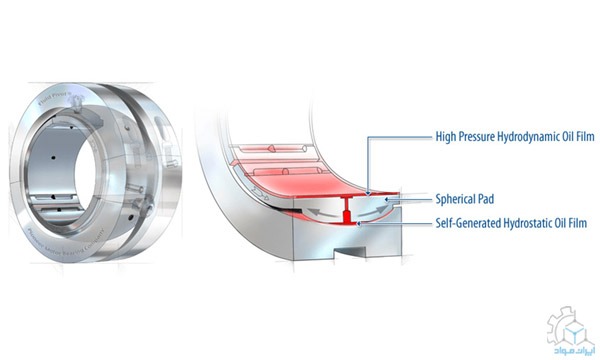

یاتاقانهای هیدرودینامیکی (Hydrodynamic Bearings)

یاتاقانهای هیدرودینامیکی شامل اجزای مختلفی هستند که هرکدام نقش مهمی در عملکرد آن دارند. یکی از اجزای اصلی سطوح یاتاقان (Bearing Surface) است که در تماس مستقیم با شفت قرار دارد و نیروهای وارده را تحمل میکند. علاوه بر این، لایه روانکار (Lubricant Film) بین شفت و سطح یاتاقان قرار گرفته و باعث کاهش اصطکاک و جلوگیری از سایش میشود.

مواد مورد استفاده در ساخت یاتاقانهای هیدرودینامیکی نیز اهمیت بالایی دارند. فولاد آلیاژی (Alloy Steel) یکی از متداولترین مواد در ساخت این یاتاقانها است، زیرا مقاومت بالایی در برابر بارهای دینامیکی دارد. از آلیاژ بابیت (Babbitt Alloy) که ترکیبی از قلع، سرب و آنتیموان است، برای کاهش اصطکاک و بهبود عملکرد روانکاری استفاده میشود. در برخی مدلهای پیشرفته، پلیمرهای مقاوم در برابر حرارت نیز به کار گرفته میشوند تا دوام و عملکرد یاتاقان را در شرایط سخت بهبود دهند.

عملکرد یاتاقانهای هیدرودینامیکی

در یاتاقانهای هیدرودینامیکی، زمانی که شفت شروع به حرکت میکند، یک لایه نازک از روغن یا سیال روانکار تحت فشار بین سطح شفت و یاتاقان ایجاد میشود. این لایه باعث میشود که شفت عملاً روی فیلم روانکار شناور شده و هیچ تماسی با سطح یاتاقان نداشته باشد. این پدیده که ناشی از نیروی دینامیکی سیال است، اصطکاک را به شدت کاهش داده و سایش قطعات را به حداقل میرساند. در نتیجه، یاتاقانهای هیدرودینامیکی عملکردی نرم و پایدار داشته و میتوانند در شرایط با بار و سرعت بالا کار کنند.

انواع یاتاقانهای هیدرودینامیکی و کاربردهای عملی

یاتاقانهای هیدرودینامیکی به دو دستهی اصلی تقسیم میشوند: یاتاقانهای ژورنال (Journal Bearings) و یاتاقانهای کفگرد (Thrust Bearings).

یاتاقانهای ژورنال برای تحمل بارهای شعاعی طراحی شدهاند، به این معنی که نیروهای وارده عمود بر محور شفت اعمال میشوند. این نوع یاتاقانها معمولاً در میللنگ موتورهای دیزل و توربینهای بخار استفاده میشوند، جایی که نیاز به پشتیبانی از چرخش مداوم و کاهش اصطکاک دارند.

در مقابل، یاتاقانهای کفگرد مخصوص تحمل بارهای محوری هستند، یعنی نیروهایی که در امتداد محور شفت وارد میشوند. از این نوع یاتاقانها در تجهیزاتی مانند توربینهای صنعتی و پمپهای فشار قوی استفاده میشود که نیاز به تحمل بارهای محوری سنگین دارند.

مزایا و معایب یاتاقانهای هیدرودینامیکی

یکی از مزایای مهم یاتاقانهای هیدرودینامیکی، قابلیت تحمل بارهای سنگین است. این یاتاقانها به دلیل استفاده از لایه روانکار میتوانند نیروهای بسیار زیادی را بدون آسیب دیدن تحمل کنند. همچنین، مناسب بودن برای سرعتهای بالا از دیگر ویژگیهای مثبت آنهاست، چرا که اصطکاک کم در این سیستم باعث افزایش کارایی در دورهای بالا میشود. علاوه بر این، کاهش سایش به دلیل وجود لایه روانکار سبب میشود که عمر مفید یاتاقان افزایش یابد و نیاز به تعمیر و تعویض کاهش پیدا کند.

با وجود مزایای قابل توجه، این یاتاقانها دارای برخی معایب نیز هستند. نیاز به تأمین روانکار دائمی یکی از چالشهای این سیستم است، چرا که در صورت کاهش یا از بین رفتن لایه روغن، یاتاقان دچار سایش شدید و خرابی خواهد شد. همچنین، این یاتاقانها به تغییرات دما و ویسکوزیتهی روغن حساس هستند، به این معنا که اگر ویسکوزیتهی روغن تحت تأثیر تغییرات دما دچار نوسان شود، عملکرد یاتاقان ممکن است دچار مشکل شود.

به طور کلی، یاتاقانهای هیدرودینامیکی با توجه به مزایای گستردهای که دارند، در صنایع مختلفی که نیاز به دقت، استحکام و کارایی بالا دارند، به کار گرفته میشوند، اما نگهداری مناسب و کنترل شرایط عملیاتی برای بهرهبرداری بهینه از آنها ضروری است.

کاربردها

| صنعت | کاربرد |

| نیروگاهها | یاتاقانهای توربینهای بخار و آبی |

| خودروسازی | میللنگها و گیربکسهای اتوماتیک |

| صنایع نفت و گاز | پمپهای انتقال مواد و کمپرسورها |

روانکاری و نگهداری یاتاقانها

روانکاری یکی از مهمترین عوامل تأثیرگذار بر عملکرد و طول عمر یاتاقانها است. کاهش اصطکاک، جلوگیری از سایش، کاهش حرارت تولیدی و محافظت در برابر خوردگی از جمله مزایای روانکاری صحیح هستند. انتخاب نوع روانکار و روش روانکاری بسته به شرایط عملیاتی و نوع یاتاقان متفاوت است.

روغنهای روانکار یکی از انواع متداول روانکاری یاتاقانها هستند که به دلیل انتقال حرارت عالی و کاهش اصطکاک، در یاتاقانهای پرسرعت و دمای بالا مورد استفاده قرار میگیرند. این روغنها شامل روغن معدنی، که گزینهای ارزان و رایج برای کاربردهای عمومی است، روغن سینتتیک که تحمل دما و فشار بالاتری داشته و در برابر اکسیداسیون مقاوم است، و روغنهای مقاوم به دما که در صنایع هوافضا و توربینها به کار میروند. از مهمترین کاربردهای این نوع روانکار میتوان به موتورهای الکتریکی، توربینها و گیربکسهای صنعتی اشاره کرد.

گریسهای روانکار نوع دیگری از مواد روانکاری هستند که به دلیل تشکیل لایه محافظ ضخیمتر از روغن، نیازی به روانکاری مداوم ندارند و از یاتاقانها در برابر گرد و غبار و آب بهخوبی محافظت میکنند. این نوع روانکار شامل گریس لیتیومی، که رایجترین نوع بوده و مقاومت بالایی در برابر دما و فشار دارد، گریس کلسیمی که خاصیت ضد آب داشته و برای محیطهای مرطوب مناسب است، و گریسهای پایه پلیاورتان و PTFE که در دماهای بسیار بالا و فشار زیاد استفاده میشوند. این نوع روانکار بیشتر در یاتاقانهای ماشینآلات سنگین، خودروها و بلبرینگهای صنعتی کاربرد دارد.

علاوه بر روغن و گریس، فیلمهای خشک و روانکارهای جامد نیز برای شرایط خاص به کار میروند. این نوع روانکارها برای دماهای بسیار بالا و محیطهای خلا مناسب بوده و نیازی به روغنکاری مجدد ندارند. مواد جامدی مانند گرافیت، که در برابر حرارت بسیار مقاوم است، مولیبدن دیسولفید (MoS₂) که به کاهش اصطکاک در دماهای بالا کمک میکند، و پلیتترافلوئورواتیلن (PTFE – تفلون) که در محیطهای خشک و خورنده استفاده میشود، از جمله انواع رایج این نوع روانکارها هستند. این نوع روانکاری در یاتاقانهای صنایع هوافضا، راکتورهای هستهای و ماشینآلاتی که تحت فشار بالا کار میکنند، کاربرد دارد.

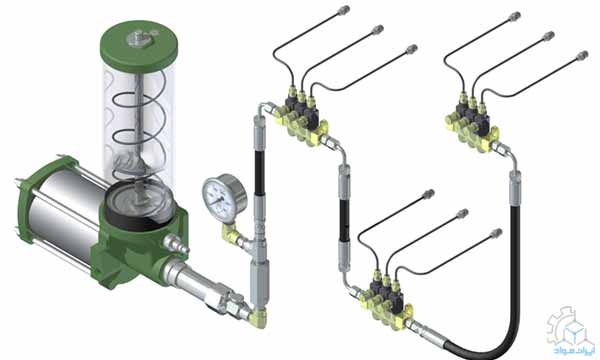

روشهای روانکاری یاتاقانها

روشهای روانکاری یاتاقانها به سه دسته اصلی تقسیم میشوند: روانکاری دستی، روانکاری خودکار و روانکاری تحت فشار. هر یک از این روشها بسته به نوع یاتاقان و شرایط عملیاتی، مزایا و کاربردهای خاص خود را دارند.

در روش روانکاری دستی، از پمپ گریس یا روغنریز برای تأمین روانکار استفاده میشود. این روش برای دستگاههایی که نیاز به روانکاری مداوم ندارند، مناسب بوده و به بازرسی دورهای نیاز دارد تا از مقدار کافی روانکار اطمینان حاصل شود. از جمله کاربردهای این روش میتوان به دستگاههای کشاورزی، ماشینآلات سنگین و تجهیزات معدنی اشاره کرد.

روانکاری خودکار یکی از روشهای پیشرفتهتر است که دقت بالاتری دارد و خطای انسانی را کاهش میدهد. در این روش، روانکار بهصورت مداوم و با نرخ تنظیمشده تأمین میشود که باعث بهینهسازی مصرف روانکار و کاهش هزینهها میگردد. این سیستمها شامل روانکاری چرخشی، که در توربینها و گیربکسهای صنعتی مورد استفاده قرار میگیرد، و سیستم روغنکاری قطرهای، که برای یاتاقانهای ریلها و نوار نقالهها به کار میرود، هستند. از این روش در خطوط تولید، توربینهای بادی و تجهیزات اتوماسیون صنعتی استفاده میشود.

روش روانکاری تحت فشار یکی دیگر از تکنیکهای مؤثر برای یاتاقانهای سنگین و پرسرعت است. در این روش، روانکار با استفاده از پمپ فشار بالا تأمین شده و علاوه بر کاهش اصطکاک، به حذف حرارت اضافی از سیستم کمک میکند. این روش برای تجهیزاتی مانند توربینهای بخار، کمپرسورها و سیستمهای انتقال قدرت بسیار کارآمد است.

معیارهای انتخاب یاتاقان (Bearing Selection Criteria)

انتخاب یاتاقان مناسب تأثیر مستقیم بر عملکرد، طول عمر و کارایی تجهیزات مکانیکی دارد. برای انتخاب یک یاتاقان ایدهآل، باید پارامترهای عملیاتی مانند بار، سرعت، دما و شرایط محیطی را در نظر گرفت تا بهترین عملکرد ممکن حاصل شود.

بار (Load) – شعاعی، محوری و ترکیبی

یکی از مهمترین معیارهای انتخاب یاتاقان، نوع بار وارد بر آن است. بار شعاعی، باری است که به صورت عمود بر محور چرخش یاتاقان اعمال میشود. برای تحمل این نوع بار، یاتاقانهای غلتشی استوانهای (Cylindrical Roller Bearings) و یاتاقانهای ژورنال هیدرودینامیکی انتخاب مناسبی هستند. بار محوری به صورت موازی با محور چرخش اعمال میشود و یاتاقانهای مخروطی (Tapered Roller Bearings) و کفگرد (Thrust Bearings) برای تحمل این نوع بار بهینهاند. در مواردی که هر دو نوع بار بهصورت همزمان وجود داشته باشد، یعنی بار ترکیبی، یاتاقانهای خودتنظیم (Self-Aligning Bearings) گزینهای مناسب برای جذب این نیروها خواهند بود.

سرعت چرخش (Speed) – RPM و نوع کاربرد

سرعت چرخش یاتاقان نیز عاملی تعیینکننده در انتخاب آن است. یاتاقانهای پرسرعت مانند یاتاقانهای ساچمهای (Ball Bearings) و یاتاقانهای مغناطیسی (Magnetic Bearings) برای سیستمهایی که نیاز به عملکرد در دورهای بالا دارند، مناسب هستند. در مقابل، یاتاقانهای کمسرعت و پرفشار مانند یاتاقانهای لغزشی (Sliding Bearings) و یاتاقانهای هیدرودینامیکی (Hydrodynamic Bearings) در شرایطی که بار سنگین اما سرعت کم باشد، عملکرد بهتری دارند. همچنین، تأثیر سرعت بر نوع روانکاری قابل توجه است؛ در سرعتهای بالا، روغنهای روانکار عملکرد بهتری دارند، درحالیکه برای سرعتهای پایین، گریس گزینه مناسبتری محسوب میشود.

دما (Temperature) – مقاومت حرارتی یاتاقان

عملکرد یاتاقانها در دماهای مختلف نیز بسیار مهم است. برای دمای پایین (زیر ۰°C)، یاتاقانهای فولادی ضدزنگ همراه با گریسهای مقاوم در برابر سرما استفاده میشوند. در دمای بالا (بالای ۱۵۰°C)، یاتاقانهای سرامیکی (Ceramic Bearings) و یاتاقانهای مغناطیسی که نیاز به روانکاری ندارند، بهترین گزینه محسوب میشوند. همچنین، دما تأثیر مستقیمی بر نوع روانکاری دارد؛ در دماهای بالا، استفاده از روغنهای سینتتیک یا گریسهای مقاوم به حرارت توصیه میشود تا از کاهش کارایی روانکار جلوگیری شود.

محیط کاری (Operating Environment) – شرایط عملیاتی یاتاقان

شرایط محیطی که یاتاقان در آن کار میکند نیز بر انتخاب نوع آن تأثیرگذار است. در محیطهای مرطوب و خورنده، یاتاقانهای استیل ضدزنگ (Stainless Steel Bearings) یا یاتاقانهایی با پوشش سرامیکی مقاومت بهتری در برابر زنگزدگی و خوردگی دارند. در محیطهای دارای گرد و غبار و آلودگی، استفاده از یاتاقانهای گریسی بسته (Sealed Bearings) و یاتاقانهای پلیمر کامپوزیتی که نیاز به نگهداری کمتری دارند، پیشنهاد میشود. در محیطهای بدون جاذبه یا خلا مانند صنایع هوافضا، یاتاقانهای خود روانکار با فیلم خشک (Dry Lubrication Bearings) یا یاتاقانهای مغناطیسی بهترین گزینه هستند. همچنین، در محیطهای پرارتعاش و پرضربه، استفاده از یاتاقانهای خودتنظیم (Self-Aligning Bearings) یا یاتاقانهای پایهدار مانند UCP, UCF, UCFL, UCFC که قابلیت جذب شوک دارند، توصیه میشود.

تحلیل خرابیهای رایج در یاتاقانها

یاتاقانها به دلیل نقش کلیدی خود در کاهش اصطکاک و تحمل بارهای مکانیکی، همواره در معرض خرابیهای مختلف قرار دارند. تحلیل علل خرابی و اجرای روشهای پیشگیری، میتواند طول عمر یاتاقان را افزایش داده، هزینههای تعمیر و نگهداری را کاهش دهد و عملکرد کلی تجهیزات را بهبود بخشد.

۱. سایش و فرسایش سطحی (Wear & Abrasion)

یکی از خرابیهای رایج در یاتاقانها، سایش و فرسایش سطحی است که به دلایلی مانند عدم روانکاری مناسب، ورود گرد و غبار و تماس مستقیم سطوح یاتاقان رخ میدهد. برای جلوگیری از این مشکل، استفاده از روانکار مناسب، بررسی دورهای میزان روغن یا گریس، و مهر و موم کردن یاتاقان برای جلوگیری از ورود آلودگی ضروری است. همچنین، استفاده از مواد سخت مانند سرامیک و فولادهای سختشده میتواند مقاومت یاتاقان را افزایش دهد.

۲. خستگی سطحی (Fatigue Failure)

خستگی سطحی زمانی رخ میدهد که یاتاقان تحت بارهای متناوب و تنشهای مکانیکی زیاد قرار گیرد. این مشکل در اثر استفاده طولانیمدت از یاتاقان یا اعمال بار بیش از حد ایجاد میشود. انتخاب یاتاقان با ظرفیت بار مناسب، کاهش ارتعاشات و شوکهای ناگهانی و کنترل دورهای سلامت یاتاقان، از جمله روشهای پیشگیری از خستگی سطحی هستند.

۳. روانکاری ناکافی یا نامناسب

روانکاری نادرست میتواند منجر به افزایش اصطکاک، دمای بیشازحد و خرابی یاتاقان شود. عواملی مانند نشت روغن، انتخاب نادرست نوع روانکار و عدم توزیع یکنواخت آن باعث این مشکل میشوند. برای جلوگیری از این خرابی، استفاده از سیستمهای روانکاری خودکار، انتخاب روانکار مناسب با توجه به شرایط عملیاتی و بررسی دورهای یاتاقان توصیه میشود.

۴. خوردگی (Corrosion)

خوردگی یکی از مشکلاتی است که بهدلیل تماس یاتاقان با رطوبت، مواد شیمیایی و یا اکسیداسیون در دماهای بالا اتفاق میافتد. برای جلوگیری از خوردگی، میتوان از یاتاقانهای استیل ضدزنگ، پوششهای مقاوم به خوردگی و روانکارهای محافظ استفاده کرد. همچنین، مهر و موم کردن یاتاقان در محیطهای مرطوب و خورنده، به طول عمر بیشتر آن کمک میکند.

۵. ترکخوردگی و شکست ناگهانی (Cracking & Fracture)

اعمال نیروی بیش از حد، عدم تراز صحیح شفت و یاتاقان، و تنشهای حرارتی از جمله عواملی هستند که موجب ترکخوردگی و شکست ناگهانی یاتاقان میشوند. استفاده از مواد مقاوم مانند فولادهای آلیاژی تقویتشده، اطمینان از نصب صحیح یاتاقان و همراستایی آن با شفت، و کاهش بارهای ناگهانی از روشهای مؤثر برای پیشگیری از این مشکل محسوب میشوند.

فناوریهای جدید و آینده یاتاقانهای صنعتی

با پیشرفت فناوری، یاتاقانهای صنعتی بهطور مداوم در حال بهبود هستند تا عملکرد بهتر، طول عمر بیشتر و هزینههای نگهداری کمتری داشته باشند. یاتاقانهای هوشمند از جمله فناوریهای جدیدی هستند که با مجهز شدن به سنسورهای داخلی، امکان پایش لحظهای دما، میزان اصطکاک، لرزش و بار اعمالی را فراهم میکنند. این اطلاعات به سیستمهای مانیتورینگ صنعتی ارسال شده و به تشخیص زودهنگام مشکلات کمک میکند، که در نتیجه از خرابیهای ناگهانی جلوگیری خواهد شد. این نوع یاتاقانها در صنایعی مانند توربینهای بادی، صنایع نفت و گاز و خطوط تولید خودکار کاربرد گستردهای دارند.

از سوی دیگر، یاتاقانهای مغناطیسی با حذف کامل اصطکاک از طریق معلق نگهداشتن شفت در میدان مغناطیسی، راندمان بالاتری ارائه میدهند و نیاز به روانکاری را از بین میبرند. این یاتاقانها برای محیطهای خلا، دماهای بسیار بالا و تجهیزاتی مانند کمپرسورها، ژنراتورها و سیستمهای فضایی ایدهآل هستند. یاتاقانهای خود روانکار نیز به لطف استفاده از پلیمرهای پیشرفته مانند PEEK و PTFE نیاز به روغنکاری را از بین بردهاند و در محیطهای آلوده، مرطوب و دماهای بالا عملکرد فوقالعادهای دارند. این نوع یاتاقانها بهویژه در صنایع پزشکی، سیستمهای فضایی و خودروهای الکتریکی کاربرد دارند.

یکی دیگر از پیشرفتهای مهم، استفاده از نانوپوششهایی مانند DLC (Diamond-Like Carbon) و TiN (Titanium Nitride) برای کاهش اصطکاک و افزایش مقاومت به سایش است. این پوششها باعث افزایش عمر مفید یاتاقانها تا ۵ برابر بیشتر از مدلهای معمولی میشوند و در صنایعی مانند هوافضا، موتورهای جت و خطوط تولید با سرعت بالا بهطور گسترده استفاده میشوند. علاوه بر این، تکنولوژی چاپ سهبعدی به تولید یاتاقانهای سفارشی و سبکتر کمک کرده و امکان طراحیهای پیچیدهتری را فراهم آورده است. استفاده از این فناوری به کاهش وزن، افزایش راندمان و کاهش ضایعات تولید منجر شده و در صنایعی مانند خودروسازی، تجهیزات فضایی و روباتیک تأثیر بسزایی دارد.

فناوری دیگر، یاتاقانهای الکترورئولوژیک است که با بهرهگیری از سیالات هوشمند، قابلیت تنظیم سختی یاتاقان در زمان واقعی را فراهم میکنند. این ویژگی به کنترل ارتعاشات و افزایش پایداری تجهیزات صنعتی کمک کرده و در ماشینآلات CNC، سیستمهای تعلیق خودروهای خودران و توربینهای گازی کاربرد دارد. همچنین، استفاده از هوش مصنوعی در مدیریت عملکرد یاتاقانها با تحلیل دادههای سنسورهای داخلی، امکان پیشبینی خرابیها و ارائه هشدارهای تعمیر و نگهداری خودکار را فراهم کرده است. این فناوری در صنایعی مانند پتروشیمی، نیروگاههای تولید برق و خطوط تولید خودکار تأثیر چشمگیری بر کاهش هزینههای تعمیرات و افزایش کارایی داشته است.

جمعبندی

یاتاقانها یکی از مهمترین اجزای مکانیکی در تجهیزات صنعتی هستند که وظیفه کاهش اصطکاک، تحمل بارهای شعاعی و محوری، و افزایش کارایی سیستمهای دوار را بر عهده دارند. این قطعات در انواع مختلف از جمله لغزشی، غلتشی، پایهدار ، مغناطیسی و هیدرودینامیکی طراحی میشوند که هر یک برای شرایط عملیاتی خاص بهینه شدهاند. انتخاب یاتاقان مناسب بستگی به نوع بار، سرعت چرخش، دمای عملیاتی و شرایط محیطی دارد و استفاده از روانکاری مناسب و طراحی بهینه، تأثیر مستقیمی بر طول عمر و عملکرد آنها دارد.

دیدگاه کاربران