جدید

جدیدچقرمگی چیست؟ (کاربرد، انواع، روشهای اندازهگیری)

سوالی که پیش میآید این است که چرا تایتانیک با وجود محفظههای ضدآب غرق شد؟

پاسخ نسبتا ساده است؛ فولاد استحکام بالا مورد استفاده در ساخت بدنۀ این کشتی نتوانست انرژی واردشده در اثر برخورد با کوه یخ را جذب کند. بنابراین بدنۀ کشتی و اتصالات آن دچار شکست شد. این حادثه بر اهمیت در نظر گرفتن توان استحکام و چقرمگی بهمنظور جلوگیری از شکستهای فاجعهبار تاکید میکند.

چقرمگی یکی از مهمترین پارامترها در طراحی تجهیزات مهندسی محسوب میشود. فاجعۀ کشتی تایتانیک بهعنوان یک نمونه از عواقب ویرانگر نادیده گرفتن این پارامتر در طراحی مهندسی است.

چقرمگی چیست؟

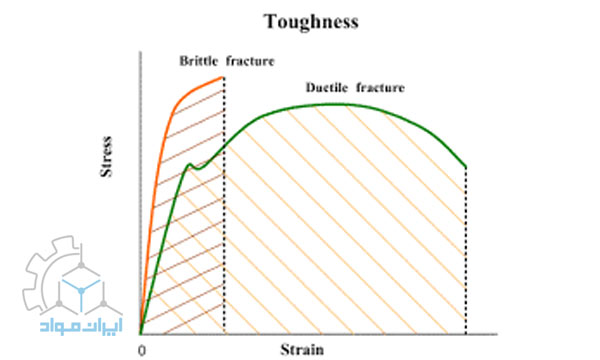

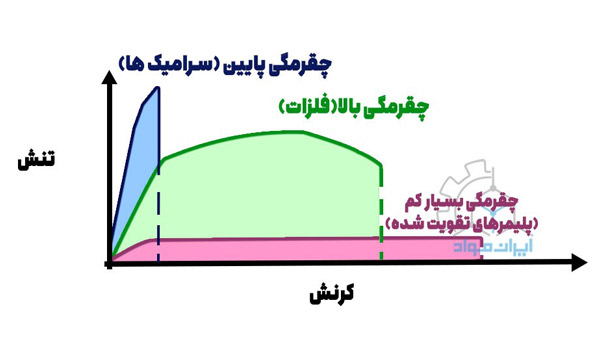

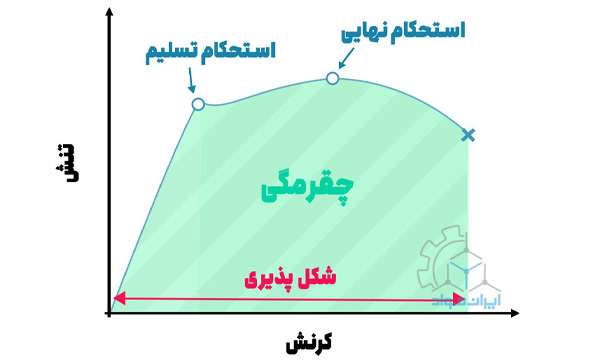

در ابتدا بهتر است که مفهوم خاصیت چقرمگی را با هم بررسی کنیم. چقرمگی یا تافنس (Toughness) توانایی یک ماده برای جذب انرژی در ناحیۀ تغییر شکل پلاستیک پیشاز وقوع شکست است. به عبارت دیگر چقرمگی ماده، میزان انرژی جذبشده توسط یک ماده بر واحد حجم قبلاز ایجاد گسیختگی است. همچنین چقرمگی بهعنوان مقاومت ماده در برابر شکست بر اثر اعمال تنش نیز بیان میشود. بهعنوان مثال در اثر اعمال تنش به یک نمونه فولاد کمکربن و یک نمونه شیشه، نمونۀ فولاد کمکربن قبلاز وقوع شکست، انرژی بیشتری در خود جذب میکند. بنابراین میتوان گفت نمونۀ فولاد کمکربن نسبت به نمونۀ شیشه، چقرمگی بیشتری دارد.

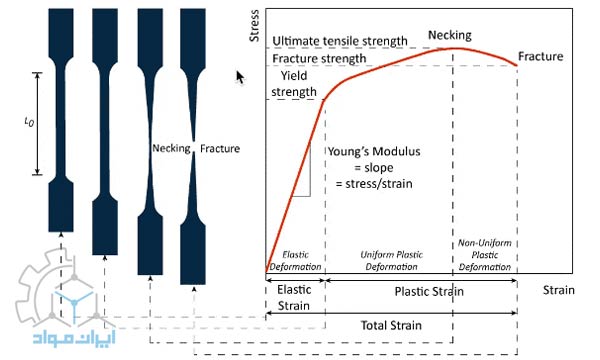

مقدار چقرمگی از محاسبه سطح زیر منحنی تنش-کرنش تا لحظه شکست به دست میآید و با فرمول زیر بیان میشود:

هرچه سطح زیر منحنی تنش-کرنش بیشتر باشد، ماده دارای تافنس بالاتر است و بهطبع توانایی آن در جذب انرژی، پیشاز وقوع شکست بیشتر خواهد بود.

تنش و کرنش به زبان ساده

مقدمه منحنی تنش کرنش یکی از اولین منحنیها یا نمودارهای استحکام مواد است که مهند...واحد اندازهگیری چقرمگی، ژول بر مترمکعب (J/m3) است.

معرفی انواع چقرمگی

در این قسمت به بررسی انواع چقرمگی میپردازیم:

1. چقرمگی ضربه (Impact Toughness)

توانایی جذب انرژی توسط ماده و میزان مقاومت ماده در برابر ضربه یا نیروهای آنی پیشاز شکست است. چقرمگی ضربه از مهمترین خواص مواد بهشمار میآید، بهویژه در مواردی که ممکن است در معرض بارهای ناگهانی قرار گیرند. بهمنظور بررسی چقرمگی ضربه یک ماده، از تست ضربه [شارپی یا آیزود] استفاده میشود.

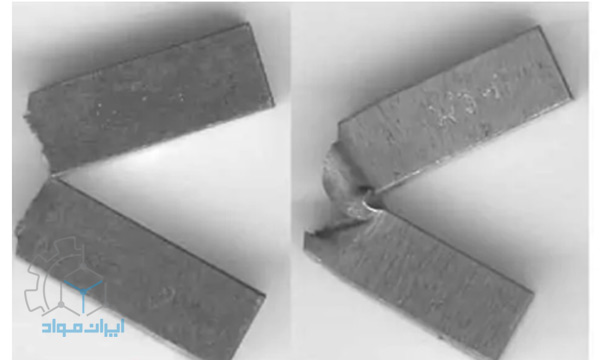

2. چقرمگی شیاری (Notch Toughness)

توانایی یک ماده در جذب انرژی در نمونۀ دارای عیب است. درصورت وجود عیوبی مانند شیار و ترک، ماده سطح پایینتری از چقرمگی را از خود نشان میدهد. وجود عیب در نمونه، موجب ایجاد تنش کششی سهبعدی در مجاورت عیب میشود. با افزایش تنش قابلیت تغییر شکل پلاستیک ماده در اطراف شیار محدود شده و رفتار الاستیک از خود نشان میدهد و در نهایت دچار شکست ترد میشود. در واقع وجود شیار و چندبعدی شدن تنشها در تغییر حالت از شکست نرم به ترد موثرند و تمایل به شکست ترد را افزایش میدهند. این نوع چقرمگی بهطور معمول با استفاده از تست ضربه شارپی با شیار V شکل اندازهگیری میشود.

3. چقرمگی شکست (Fracture Toughness)

نشان دهندۀ مقاومت یک ماده تحتتنش در برابر اشاعۀ ترک ازپیشموجود در نمونه است و تفاوت زیادی با مفهوم چقرمگی داشته و اساسا موضوع دیگری است. در واقع چقرمگی شکست مربوط به مباحث مکانیک شکست است. تافنس شکست، شدت تنش مورد نیاز بهمنظور انتشار ترک را بررسی میکند که با پارامتری به نام ضریب شدت تنش بحرانی (KⅠC) نشان داده میشود. بهدلیل اینکه وجود عیب در قطعه اجتنابناپذیر بوده، اندازهگیری چقرمگی شکست ماده از اهمیت بالایی برخوردار است. عیوب ممکن است بهصورت ترک، حفره، آخال، عیوب جوش یا ترکیبی از اینها ظاهر شوند.

عوامل موثر بر میزان چقرمگی (تافنس مواد)

خاصیت چقرمگی مواد به عوامل مختلفی بستگی دارد که به بررسی مختصری از چند مورد از آنها میپردازیم:

- ترکیب شیمیایی: ترکیب شیمیایی یک ماده میتواند تاثیر بهسزایی بر خاصیت چقرمگی آن ماده داشته باشد. بهعنوان مثال، افزودن عناصر خاصی به مواد، مانند کربن در فولاد موجب افزایش استحکام و کاهش چقرمگی آن ماده میشود.

- ریزساختار: ویژگیهای ریزساختاری یک ماده، مانند اندازۀ دانه، فازهای ثانویه و آخالها بر میزان چقرمگی ماده تاثیر میگذارند. بهعنوان مثال، یک ساختار ریزدانه میتواند به توزیع یکنواختتر تنش در ساختار و در نتیجه چقرمگی بیشتر در مقایسه با یک ساختار درشت دانه منجر شود.

- دما: بهطور کلی رابطۀ مستقیمی بین چقرمگی و دما وجود دارد. در اثر کاهش دما، توانایی ماده در جذب انرژی کاهش مییابد و در نتیجه از میزان چقرمگی آن کاسته میشود.

- سختی: سختی و تافنس رابطۀ معکوسی دارند. با افزایش سختی، ماده ترد و شکننده میشود و چقرمگی آن کاهش مییابد. بنابراین از عملیات حرارتی تمپر کردن، بهمنظور افزایش چقرمگی مواد سختکاریشده استفاده میشود.

- نرخ بارگذاری: نرخ بارگذاری بر میزان چقرمگی موثر است اما نوع بارگذاری هم اهمیت دارد. ممکن است یک ماده تحتبارگذاری استاتیکی، چقرمگی بالایی داشته باشد اما حین اعمال بار دینامیکی، چقرمگی پایینی از خود نشان دهد. بهطور معمول در نرخ بارگذاری بالا، شکلپذیری و چقرمگی کاهش مییابد.

- شیوههای ساخت: فرآیندهایی مانند ریختهگری، فورج، عملیات حرارتی میتوانند بر چقرمگی یک ماده تاثیر بگذارند. برای مثال، عملیات حرارتی خاصی که منجر به ریزدانه شدن ساختار ماده میشود چقرمگی آن ماده را افزایش میدهد.

نحوه و روشهای اندازهگیری چقرمگی

اندازهگیری چقرمگی مواد، یکی از جنبههای مهم در شناسایی مواد بهشمار میآيد. بسیاری از سرامیکها و شیشهها تحت تست چقرمگی قرار نمیگیرند زیرا ذاتا شکننده هستند و تغییر شکل پلاستیک قابل توجه و یا رشد ترک پیشاز شکست را از خود نشان نمیدهند. روشهای مختلفی بهمنظور اندازهگیری چقرمگی مواد مورد استفاده قرار میگیرند که بسته به نوع مواد، اندازه، هندسه نمونه و کاربرد آنها انتخاب میشوند. «تست ضربه» متداولترین روش برای ارزیابی چقرمگی مواد است.

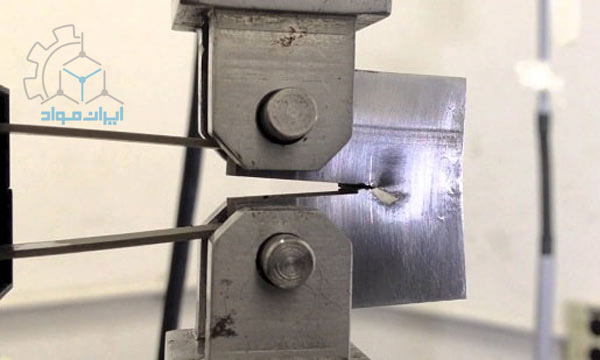

1. تست ضربه (Impact Test)

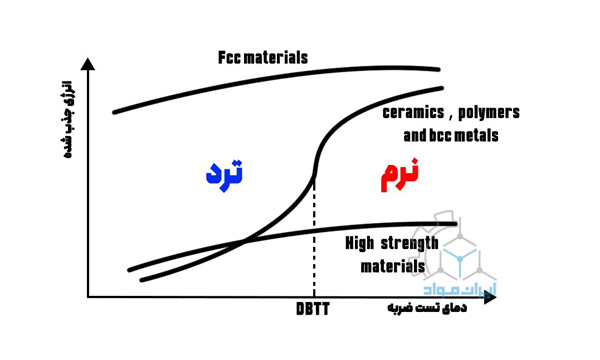

هدف از این آزمون، تعیین مقدار انرژی لازم برای شکست نمونه شیاردار توسط یک نیروی آنی است. انرژی جذبشده توسط ماده در آزمون ضربه، معیاری برای تعیین چقرمگی مواد محسوب میشود. در واقع در آزمون ضربه تمایل مواد به شکست ترد یا نرم تعیین میشود. تمایل به ترد شکستن در دماهای مختلف متفاوت است. بنابراین با انجام این آزمون در دماهای مختلف، نمودار انرژی جذبشده برحسب دما را میتوان رسم کرد. دمایی که در آن انتقال از نرمی به تردی (DBTT) رخ میدهد، تعیین میگردد. هرچه دمای انتقالی کمتر باشد، تمایل به شکست ترد کاهش و در نتیجه چقرمگی ماده بیشتر خواهد بود.

فلزات FCC و اکثر فلزات HCP بهقدری از چقرمگی بالایی برخوردار هستند که مشکل شکست ترد در آنها وجود ندارد. همانطور که در نمودار زیر مشاهده میکنید، مواد با استحکام بالا چقرمگی بسیار پایینی دارند. بنابراین شکست ترد در آنها میتواند در تنشهایی در ناحیه الاستیک و در کلیۀ دماها رخ دهد. اما چقرمگی فلزات BCC با استحکام کم و متوسط بهشدت به دما بستگی دارد. در دماهای پایین، شکست بهصورت ترد و در دماهای بالا، شکست بهصورت نرم اتفاق میافتد.

از متداولترین روشهای آزمون ضربه میتوان روش شارپی (Charpy) و آیزود (Izod) را نام برد که بهطور مفصل در مقاله آشنایی با تست ضربه شرح داده شدهاند.

2. تست کشش (Tensile Test)

همانطور که پیشتر توضیح داده شد، چقرمگی، معادل مساحت زیر منحنی تنش-کرنش حقیقی است. نمودار تنش-کرنش را میتوان با انجام آزمون کشش به دست آورد. در آزمون کشش نمونه در یک راستای کششی با سرعت ثابت، افزایش طول پیدا میکند و نیروی لازم برای مقادیر مختلف تغییرات طول ثبت میشود. در مراحل اولیۀ آزمون، ارتباط بین بار اعمالشده و ازدیاد طول نمونه، بهصورت خطی است که معرف ناحیه الاستیک است. با افزایش بیشتر بار اعمالی، ماده دچار تغییر شکل پلاستیک میشود و تا زمانی که شکست نمونه رخ دهد بار اعمالی افزایش مییابد و در نهایت نمودار تنش-کرنش رسم میشود. هرچه مساحت سطح زیر نمودار تنش-کرنش بیشتر باشد، نمونه دارای چقرمگی بیشتری است.

همانطور که پیشتر بیان شد، چقرمگی شکست مفهوم متفاوتی نسبت به مفهوم چقرمگی دارد و بهطبع روشهای اندازهگیری آن نیز متفاوت است. بهمنظور درک تفاوت بین این دو مفهوم، روشهای اندازهگیری چقرمگی شکست را بهصورت مختصر بررسی میکنیم.

روشهای اندازهگیری چقرمگی شکست

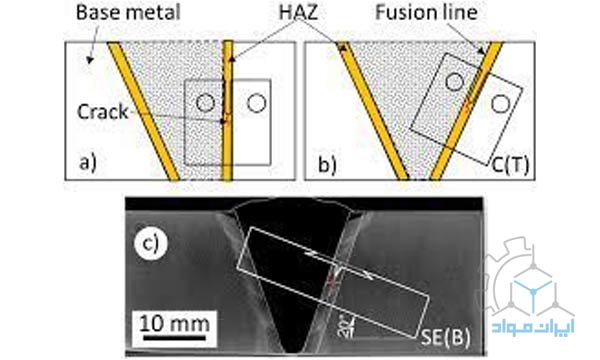

بهمنظور اندازهگیری چقرمگی شکست، از دستگاههای تست کشش یا خمش سهنقطهای استفاده میشود. در آزمونهای چقرمگی شکست، نمونههای حاوی ترک از پیش موجود را مورد بررسی قرار میدهند. با استفاده از این آزمون، میتوان طول ترک بحرانی، ضریب تمرکز تنش، عمر باقیمانده یک قطعه و… را محاسبه کرد. ازطریق آزمونهای تافنس شکست، پارامترهایی مانند K،J-integral وCTOD به دست میآید که قابل تبدیل به یکدیگر هستند. منحنی مقاومت رشد ترک (R Curve) نیز برای بررسی چقرمگی شکست به کار میرود. از میان این روشها، روش K و CTOD رایجتر هستند که به شرح مختصری از آنها میپردازیم.

پارامتر ضریب شدت تنش (K): با استفاده از دستگاه تست کشش یا خمش سهنقطهای، نمونهای حاوی ترک تیز، تحت بارگذاری قرار میگیرد و در هر مرحله، تنش ثبت میشود. با استفاده از روابط نظری، ضریب شدت تنش بهعنوان تابعی از تنش، محاسبه میگردد. پساز تعیین ضریب شدت تنش (K) برای یک نمونه، محاسبه حداکثر ضریب شدت تنش که منجر به شکست میشود، امکانپذیر است. سطح شدت تنش واحدی که باعث شکست میشود، شدت تنش بحرانی (KⅠC) یا چقرمگی شکست نامیده میشود. این پارامتر بهمنظور تحلیل چقرمگی شکست مورد استفاده قرار میگیرد.

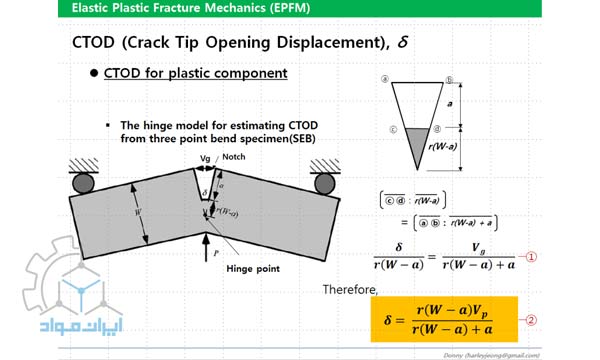

پارامتر CTOD: بررسی پارامتر جابهجایی نوک ترک (δt) یا Crack Tip Opening Displacement (CTOD) روشی برای تعیین چقرمگی شکست یا مقاومت در برابر شکست یک نمونه دارای ترک اولیه است.

در روش CTOD، نمونه شیاردار تحت نیروی خمشی سهنقطهای قرار میگیرد. زمانی که تنش به نمونۀ دارای ترک وارد میشود، نوک ترک بازتر شده و در نهایت قطعه دچار گسیختگی یا شکست میشود و منحنی بار اعمالشده نسبت به جابهجایی نوک ترک ترسیم میشود. میزان بازشدگی ترک پیشاز وقوع شکست، بهعنوان معیاری از چقرمگی شکست در نظر گرفته میشود. هرچه میزان بازشدگی نوک ترک در اثر اعمال نیرو بیشتر باشد، ماده دارای چقرمگی شکست بیشتری است.

تفاوت چقرمگی و خاصیت داکتیل بودن

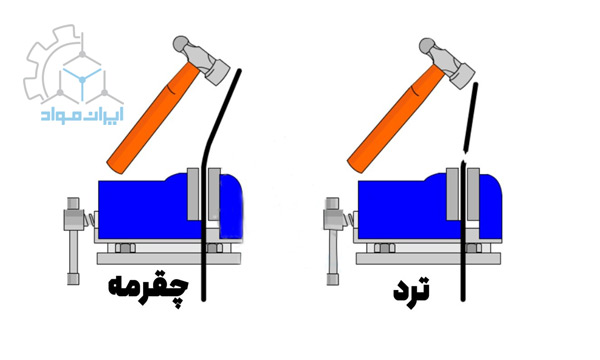

شکلپذیری یا داکتیل بودن (Ductility) بهعنوان توانایی یک ماده برای تغییر شکل پلاستیک (دائمی) قبلاز وقوع شکست تعریف میشود. مواد داکتیل قبلاز شکست، تغییر شکل پلاستیک زیادی از خود نشان میدهند، درحالیکه مواد ترد تمایل دارند با تغییر شکل پلاستیک کمتری دچار شکست شوند.

اما چقرمگی یا تافنس، توانایی یک ماده برای جذب انرژی در ناحیۀ پلاستیک پیشاز وقوع شکست است. داکتیلیتی با پارامتری به نام ازدیاد طول (EL) یا کاهش سطح مقطع (RA) به دست میآید اما چقرمگی معادل مساحت زیر منحنی تنش-کرنش است.

مقایسه چقرمگی مواد مختلف

مقدار چقرمگی مواد، بسته به ترکیبات شیمیایی آنها، نوع عملیات حرارتی صورت گرفته و نوع تست متفاوت است. در جدول زیر، مقادیر تقریبی تافنس چند ماده پرکاربرد صنعتی آورده شده است.

مزیت و کاربرد مواد با چقرمگی بالا

مواد با چقرمگی بالا، بهدلیل توانایی بالای آنها در جذب انرژی پیشاز شکست، مقاومت بالایی در برابر شکست از خود نشان میدهند. این مواد، دارای کاربردهای بسیار گستردهای در صنایع مختلف هستند، بهویژه در مواردی که مقاومت در برابر ضربه از اهمیت بسیار بالایی برخوردار است. ویژگیهای مواد با چقرمگی بالا موجب میشود قطعات برای مصارف مختلف ایمنتر و با دوامتر شوند. مواد با چقرمگی بالا با جذب انرژی، تنشهای زیادی را تحمل میکنند. بنابراین عمر طولانیتری داشته و باعث صرفهجویی در هزینههای تعمیرات میشوند. بهطور کلی مواد با چقرمگی بالا، عملکرد تجهیزات را در بسیاری از صنایع بهبود میبخشند.

برخی از کاربردهای کلیدی مواد با چقرمگی بالا در صنایع مختلف عبارتاند از:

- صنعت هوافضا [اجزای هواپیما و فضاپیما مانند قطعات موتور، ارابه فرود]

- صنعت خودروسازی [اجزای خودرو مانند بدنه، شاسی، سیستم تعلیق و اجزای پیشرانه]

- صنایع دفاعی [تجهیزات نظامی مانند جلیقه و بدنۀ ضدگلوله و سیستمهای تسلیحاتی]

- صنعت ساختوساز [سازههای ساختمانی مانند پلها و زیرساختها]

- پزشکی [ایمپلنتها، پروتزها و ابزارهای جراحی]

جمعبندی

همانطور که در این مقاله بررسی شد، چقرمگی یا تافنس، یکی از مهمترین خواص مواد در کاربردهای مختلف بهویژه در مواردی که قطعات تحتضربه قرار میگیرند بهشمار میآید. به زبان ساده، چقرمگی «مقاومت ماده در برابر شکست بر اثر اعمال تنش» است. درک اهمیت و بهینهسازی چقرمگی مواد، به تولید تجهیزات ایمن، بادوام و قابل اطمینان کمک شایانی خواهد کرد.

دیدگاه کاربران

سلام

بسیار عالی

ممنون