جدید

جدیدبهترین ورقهای استیل با جوشپذیری بالا – راهنمای کامل انتخاب و خرید

این مقاله به بررسی ویژگیهای ورقهای استیل با جوشپذیری مناسب، معیارهای فنی مؤثر بر انتخاب آنها و فرآیندهای جوشکاری متناسب با نیازهای صنعتی میپردازد.

انواع ورقهای استیل جوش پذیر

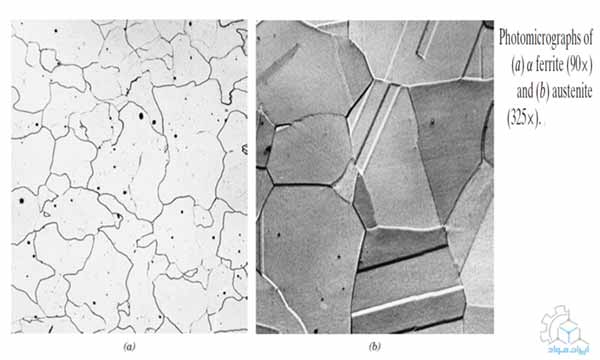

ورقهای استیل به دلیل تفاوت در ساختار میکروسکوپی، دارای رفتارهای جوشکاری متفاوتی هستند. این ساختار که تحت تأثیر ترکیب شیمیایی و نحوه فرآوری حرارتی است، بر جوشپذیری، حساسیت به ترکخوردگی، استحکام جوش و میزان تغییرات متالورژیکی در حین فرایند جوشکاری تأثیر مستقیم دارد. در ادامه، انواع ساختارهای میکروسکوپی فولادهای زنگنزن و رابطه آنها با جوشپذیری بررسی میشود:

1- استیلهای آستنیتی (Austenitic Stainless Steels)

فولاد زنگ نزن آستنیتی دارای ساختار کریستالی FCC (Face-Centered Cubic) است که باعث افزایش انعطافپذیری، شکلپذیری و مقاومت به ترکخوردگی حین جوشکاری میشود. این ساختار موجب میشود که حرارت ورودی بهراحتی توزیع شده و تنشهای جوش کاهش یابد، در نتیجه جوشکاری این استیلها سادهتر از سایر گریدهاست.

ویژگی مهم دیگر این گروه، عدم سختشدن پس از جوشکاری است، زیرا آستنیت در دمای محیط پایدار باقی میماند و تشکیل فازهای سخت و شکننده مانند مارتنزیت یا فریت حداقل است. همچنین، در استیلهای آستنیتی با مقادیر بالای نیکل (مانند 316)، ترکخوردگی ناشی از تنشهای جوشکاری (Hot Cracking) کاهش مییابد. با این حال، در برخی آلیاژها، حساسیت به کاربیدهای کروم در ناحیه جوش وجود دارد که میتواند مقاومت به خوردگی را کاهش دهد. کنترل دمای بینپاس و استفاده از گریدهای پایدارشده مانند 321 (حاوی تیتانیوم) میتواند از این مشکل جلوگیری کند.

رایجترین ورقهای استیل آستنیتی جوش پذیر

- ورق استیل 304: جوشپذیری عالی، کاربردهای عمومی مانند ساخت سینکهای ظرفشویی و مخازن صنایع غذایی و صنایع دارویی

- استیل 316: وجود مولیبدن برای افزایش مقاومت به خوردگی، کاربرد در در محیطهای اسیدی و کلریدی

- استیل 321: تیتانیوم برای جلوگیری از رسوب کاربید و حفظ خواص جوش، کاربرد در صنایع هوافضا و نیروگاهها

هر آنچه از ورق استیل 304 باید بدانید

ورق استیل 304 یکی از پرکاربردترین و محبوبترین انواع فولادهای ضدزنگ در صنعت است ...

2- استیلهای فریتی (Ferritic Stainless Steels)

استیلهای فریتی دارای ساختار BCC (Body-Centered Cubic) هستند که منجر به استحکام بالا، اما انعطافپذیری کمتر نسبت به آستنیتیها میشود. این ساختار باعث کاهش انبساط حرارتی در حین جوشکاری شده و در نتیجه احتمال اعوجاج در جوش کمتر است.

محدودیت جوشکاری

با این حال، میزان چقرمگی پایین در دماهای پایین و مستعد بودن به رشد دانهای در ناحیه جوش از چالشهای جوشکاری این نوع استیلها است. به دلیل نبود نیکل در ترکیب، این استیلها در برابر ترکخوردگی ناشی از حرارت (Hot Cracking) مقاوم هستند، اما در دماهای بالا ممکن است فازهای شکننده مانند سیگما تشکیل شود که استحکام جوش را کاهش میدهد. برای جلوگیری از این مشکلات، استفاده از دمای پایینتر در فرایند جوشکاری و انتخاب گریدهای اصلاحشده مانند 439 توصیه میشود.

رایجترین ورقهای استیل فریتی جوش پذیر

- استیل 430: جوشپذیری ضعیف، اما مناسب برای کاربردهای تزئینی خودرو و وسایل خانگی

- استیل 409: مقاوم در برابر حرارت، مورد استفاده در سیستمهای اگزوز و دودکشها

- استیل 439: افزایش مقاومت به ترک خوردگی جوشی، کاربرد در مبدلهای حرارتی و قطعات صنعتی دمای متوسط

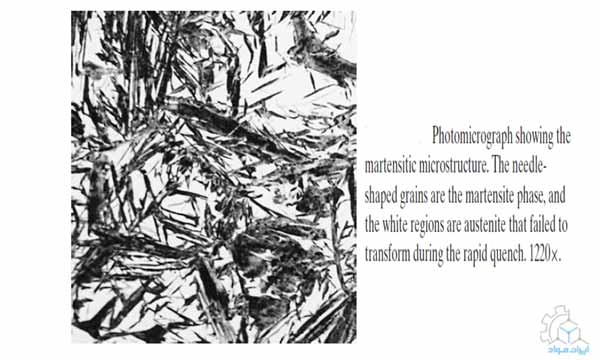

3- استیلهای مارتنزیتی (Martensitic Stainless Steels)

این استیلها دارای ساختار BCT (Body-Centered Tetragonal) هستند که سختی و استحکام مکانیکی بالایی را دارد، اما این سختی بالا جوشپذیری را با چالش مواجه میکند.

محدودیت جوشکاری

در هنگام جوشکاری، به دلیل محتوای بالای کربن (0.1% تا 1.2%)، احتمال تشکیل مارتنزیت شکننده در ناحیه جوش بسیار زیاد است. این امر باعث میشود که ترکخوردگی سرد (Cold Cracking) بهویژه در اثر تنشهای جوشکاری رخ دهد. برای کاهش این مشکل، پیشگرم کردن قبل از جوشکاری، کنترل دمای بینپاس و انجام عملیات حرارتی پس از جوشکاری (PWHT) ضروری است.

رایجترین ورقهای استیل مارتنزیتی جوش پذیر

- استیل 410: نیاز به پیشگرم و تنشزدایی، کاربرد در شیرآلات صنعتی و ابزارهای معدنی

- استیل 420: سختی سطحی بالا، استفاده در ابزارهای جراحی و ابزارهای خانگی مانند چاقو و قیچیها

- استیل 440C: جوشپذیری ضعیف، اما مناسب برای قطعات توربین، یاتاقانها و ابزار دقیق

4- استیلهای دوفازی (Duplex Stainless Steels)

استیلهای دوفازی دارای ترکیب ساختاری 50-50 از فریت و آستنیت هستند که موجب افزایش استحکام و مقاومت به خوردگی، همراه با حفظ چقرمگی مناسب میشود. این تعادل ساختاری، باعث کاهش احتمال ترکخوردگی ناشی از تنشهای جوشکاری میشود.

محدودیت جوشکاری

با این حال، حساسیت این استیلها به تغییرات دمایی در جوشکاری بالاست؛ اگر دمای جوشکاری بیش از حد بالا برود، فاز فریتی افزایش یافته و از چقرمگی جوش کاسته میشود، و اگر دمای بیش از حد پایین باشد، آستنیت کافی تشکیل نشده و مقاومت به خوردگی کاهش مییابد. همچنین، در صورت کنترل نادرست حرارت، تشکیل فاز سیگما میتواند استحکام و چقرمگی را بهشدت کاهش دهد. برای جوشکاری این استیلها، استفاده از نرخ سرمایش کنترلشده و مواد پرکننده مناسب (مطابق با استاندارد ISO 14343) توصیه میشود.

رایجترین ورقهای استیل دوفازی جوش پذیر

- 2205: جوشپذیری مناسب، کاربرد در صنایع نفت و گاز و خطوط لوله و مخازن تحت فشار

- 2507 (Super Duplex): مقاومت عالی به خوردگی، اما نیازمند کنترل دقیق دما، کاربرد در مبدلهای حرارتی و تجهیزات زیرآبی

- 2101 (Lean Duplex): نیکل کمتر، هزینه پایینتر، جوشپذیری متعادل، کاربرد در سازههای مهندسی و کاربردهای عمومی

بررسی نسبتهای کربن معادل (CE) و تأثیر آن بر جوشپذیری

نسبت کربن معادل (Carbon Equivalent – CE) یک شاخص متالورژیکی است که برای پیشبینی تأثیر ترکیبات شیمیایی فولاد، بهویژه میزان سختیپذیری و تمایل به ترکخوردگی در جوشکاری، استفاده میشود. از آنجا که در بسیاری از فولادها، بهویژه فولادهای آلیاژی و زنگنزن، جوشکاری به دلیل تنشهای حرارتی و تغییرات ساختاری میتواند چالشبرانگیز باشد، نسبت CE نقش کلیدی در ارزیابی جوشپذیری دارد.

نسبت کربن معادل معیاری است که مقدار تأثیر سایر عناصر آلیاژی (مانند منگنز، کروم، نیکل، مولیبدن و …) را بر رفتار فولاد با کربن مقایسه میکند. یکی از فرمولهای رایج برای فولادهای کربنی و کمآلیاژی عبارت است از:

CE=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15

کاربرد نسبت کربن معادل در جوشپذیری

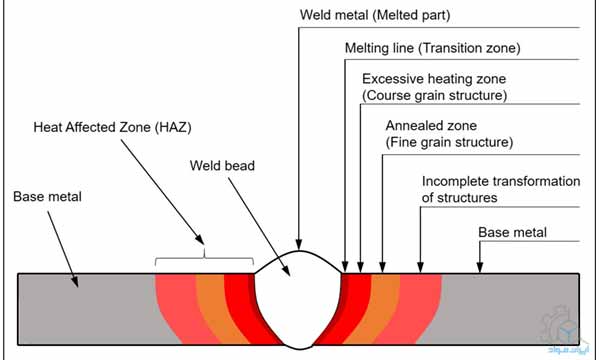

1- پیشبینی ترکخوردگی: نسبت CE برای پیشبینی تمایل فولاد به ترکخوردگی در منطقه تحت تأثیر حرارت (Heat-Affected Zone – HAZ) استفاده میشود. فولادهایی با CE بالا سختیپذیری بیشتری دارند و مستعد ترکخوردگی ناشی از تنشهای حرارتی هستند.

2- تعیین پیشگرمایش: اگر CE بالاتر از حد معینی باشد، لازم است که پیشگرمایش (Preheating) انجام شود تا احتمال ترکخوردگی کاهش یابد. بهعنوان مثال:

- CE ≤ 0.4: جوشپذیری عالی و معمولاً نیازی به پیشگرمایش نیست.

- 0.4 < CE ≤ 0.6: جوشپذیری متوسط و نیازمند پیشگرمایش ملایم (150-200°C).

- CE > 0.6: جوشپذیری ضعیف ونیاز به پیشگرمایش بالا (200°C یا بیشتر) و استفاده از مواد پرکننده خاص

3- کنترل منطقه حرارتدیده (Heat-Affected Zone) HAZ: در فولادهای با CE بالا، باید دمای بینپاس (Interpass Temperature) کنترل شود تا از سخت شدن بیش از حد HAZ و ترکخوردگی جلوگیری گردد. عدد CE بالا به معنی افزایش احتمال ترکخوردگی و سختی در HAZ است و عدد CE پایین یعنی ناحیه حرارتدیده کمتر مستعد ترکخوردگی بوده و جوشپذیری کلی بهبود مییابد.

مثالهایی از CE در ورقهای استیلهای مختلف

استیل 304 و 316 با میزان کربن 0.08% و کربن معادل (CE) به ترتیب 0.35 و 0.38، دارای جوشپذیری بسیار خوبی هستند. استیل 430 با مقدار کربن 0.05% و CE برابر با 0.25، بهترین عملکرد جوشکاری را دارد. استیل مارتنزیتی 410، به دلیل کربن بالاتر (0.15%) و CE حدود 0.55، جوشپذیری متوسطی دارد و نیازمند کنترل دقیق فرآیند جوشکاری است. در نهایت، استیل دوفازی 2205 با میزان کربن 0.03% و CE برابر 0.35، جوشپذیری بسیار خوبی را ارائه میدهد.

فرایندهای جوشکاری مناسب برای ورقهای استیل و نمونههای کاربردی

برای جوشکاری ورقهای استیل، روشهای مختلفی بسته به نوع استیل، ضخامت قطعه، و شرایط عملیاتی استفاده میشود. مهمترین فرایندها عبارتاند از:

1- جوشکاری قوس الکتریکی SMAW (Shielded Metal Arc Welding)

جوشکاری قوسی دستی (SMAW) یکی از روشهای متداول جوشکاری است که با استفاده از الکترود روکشدار انجام میشود. این روش به دلیل سادگی تجهیزات و قابلیت اجرا در محیطهای متنوع، بهویژه در شرایط دشوار مانند رطوبت و باد، کاربرد گستردهای دارد. از نظر جوشکاری استیلها، این روش برای استیلهای فریتی و مارتنزیتی مانند 430، 439، 410 و 420 بسیار مناسب است، زیرا این آلیاژها در برابر تنشهای مکانیکی و شرایط محیطی مقاومت بالایی دارند. با این حال، برای جلوگیری از ترکخوردگی، کنترل دقیق دما و پیشگرم کردن توصیه میشود.

همچنین، استیلهای آستنیتی مانند 304 و 316 نیز با روش SMAW قابل جوشکاری هستند، اما این روش بیشتر در کاربردهایی استفاده میشود که کیفیت جوش در اولویت نیست. در مورد استیلهای دوفازی مانند 2205 و 2507، اجرای این روش چالشبرانگیزتر است، زیرا تعادل فازی فریت-آستنیت باید حفظ شود تا مقاومت به خوردگی کاهش پیدا نکند.

2- جوشکاری (Tungsten Inert Gas/Gas Tungsten Arc Welding) TIG/GTAW

جوشکاری TIG/GTAW یک روش دقیق و باکیفیت است که از الکترود غیرمصرفی تنگستن و گاز محافظ بیاثر (مانند آرگون) برای ایجاد جوشی تمیز و مقاوم استفاده میکند. این روش به دلیل کنترل دقیق حرارت و جلوگیری از اکسیداسیون، برای استیلهای آستنیتی مانند 304، 316 و 321 ایدهآل است، زیرا از ترکخوردگی جلوگیری کرده و مقاومت به خوردگی را حفظ میکند.

جوشکاری آرگون (تیگ)

در میان روشهای جوشکاری، روشهای مبتنی بر قوس الکتریکی مهمترین و پرکاربردترین ر...در استیلهای دوفازی مانند 2205 و 2507، این روش با حفظ تعادل ساختاری، مانع کاهش مقاومت به خوردگی میشود. برای استیلهای فریتی مانند 430 و 439، TIG/GTAW در جوشکاریهای ظریف مناسب است اما نیاز به کنترل دقیق حرارت دارد. در استیلهای مارتنزیتی مانند 410 و 420، استفاده از این روش همراه با پیشگرم کردن و خنکسازی تدریجی، مانع از سخت شدن و ترکخوردگی ناحیه جوش میشود. با وجود نیاز به تجهیزات پیشرفته و مهارت بالا، این روش به دلیل دقت و تمیزی در صنایع حساس جایگاه ویژهای دارد.

3- جوشکاری MIG/MAG (Metal Inert Gas/Metal Active Gas)

جوشکاری MIG/MAG یک روش قوسی پرکاربرد است که از سیم جوش مصرفی و گاز محافظ برای ایجاد جوشی سریع و کارآمد استفاده میکند. در استیلهای فریتی مانند 430 و 439، این روش به دلیل کاهش تنشهای حرارتی و جلوگیری از ترکخوردگی عملکرد مناسبی دارد. در استیلهای آستنیتی مانند 304 و 316 نیز، به دلیل شکلپذیری بالا و مقاومت ذاتی در برابر ترکخوردگی، جوشکاری با کیفیت و سرعت بالا امکانپذیر است.

گام به گام تا آموزش جوشکاری میگ

قصد دارید که جوشکاری را به صورت حرفه ای یاد بگیرید؟ اگر در ابتدای راه هستید، شای...برای استیلهای مارتنزیتی مانند 410 و 420، جوشکاری MIG/MAG تنها در صورت کنترل دقیق حرارت ورودی، استفاده از پیشگرم مناسب، و انتخاب گاز محافظ و مواد پرکننده استاندارد قابل انجام است، زیرا این آلیاژها مستعد ترکخوردگی و اعوجاج هستند. با وجود سرعت بالا و هزینه مناسب، این روش در مقایسه با TIG کیفیت سطح جوش پایینتری دارد و نیازمند دقت بیشتر در کنترل فرایند است.

4- جوشکاری لیزری (Laser Welding)

جوشکاری لیزری یک روش پیشرفته و دقیق است که با استفاده از پرتو لیزر، جوشهایی باکیفیت و حداقل اعوجاج حرارتی ایجاد میکند. این روش به دلیل تمرکز بالای انرژی، برای استیلهای آستنیتی مانند 304 و 316 و استیلهای دوفازی مانند 2205 و 2507 ایدهآل است، زیرا تغییرات حرارتی کمی ایجاد کرده و خواص مکانیکی را حفظ میکند.

استیلهای فریتی و مارتنزیتی نیز با تنظیم دقیق پارامترهای لیزر قابل جوشکاری هستند، اما نیاز به کنترل شدید دما دارند تا از ترکخوردگی و کاهش استحکام جلوگیری شود. با وجود دقت و سرعت بالا، هزینه تجهیزات و نیاز به مهارت بالا از چالشهای این روش است، به همین دلیل بیشتر در صنایع پیشرفته مانند هوافضا، خودروسازی و تجهیزات پزشکی به کار میرود.

استانداردها و دستورالعملهای جوشکاری انواع ورق استیل

برای جوشکاری استیلهای زنگنزن، AWS D1.6 دستورالعملهای تخصصی ارائه میکند که شامل فرایندهای مختلف جوشکاری مانند SMAW، TIG و MIG است. این دستورالعملها انتخاب مناسب مواد مصرفی، کنترل پیشگرمایش و دمای بینپاس را برای جلوگیری از ترکخوردگی و بهبود کیفیت جوش شامل میشوند. علاوه بر این، ISO 14343 برای انتخاب مواد پرکننده در استیلهای آستنیتی و NORSOK M-601 برای جوشکاری استیلهای دوفازی کاربرد دارند.

برای ارزیابی کیفیت جوش، از آزمایشهای غیرمخرب (NDT) استفاده میشود. روشهایی مانند آزمون رادیوگرافی (RT) برای کشف عیوب داخلی، آزمون اولتراسونیک (UT) برای شناسایی ترکها و جدایشها، آزمون ذرات مغناطیسی (MT) برای ترکهای سطحی، و آزمون مایع نافذ (PT) برای ناپیوستگیهای سطحی به حفظ کیفیت و ایمنی جوش کمک میکنند.

علاوه بر استانداردهای مرتبط با هر نوع استیل، تعدادی استاندارد مشترک برای تمام گریدهای فولادی وجود دارد. ASME Section IX دستورالعملهایی برای جوشکاری و آزمایش کیفیت جوش ارائه میدهد که تمام انواع استیلها را شامل میشود. ISO 9606-1 صلاحیت اپراتورهای جوشکاری را ارزیابی کرده و استاندارد ISO 5817 معیارهای کیفیت نهایی جوش برای تمامی فلزات را تعیین میکند. این استانداردهای مشترک چارچوبی یکپارچه برای تضمین کیفیت در صنایع مختلف ایجاد میکنند.

جمع بندی

ورقهای استیل به دلیل خواص منحصربهفردی مانند مقاومت به خوردگی، استحکام مکانیکی بالا، و انعطافپذیری، نقش مهمی در صنایع مختلف ایفا میکنند. با این حال، جوشپذیری آنها یکی از جنبههای کلیدی است که تأثیر مستقیمی بر کیفیت، ایمنی و دوام سازههای صنعتی دارد. انتخاب درست نوع استیل، فرایند جوشکاری، و کنترل پارامترهای حرارتی میتواند به کاهش هزینهها، بهبود عملکرد و افزایش عمر مفید قطعات کمک کند.

استیلهای آستنیتی، به دلیل مقاومت ذاتی در برابر خوردگی و جوشپذیری بالا، گزینهای ایدهآل برای محیطهای خورنده و کاربردهای حساس هستند. استیلهای فریتی و مارتنزیتی، اگرچه هزینه کمتری دارند و برای کاربردهایی با نیاز به سختی بالا مناسب هستند، اما به دلیل حساسیت به ترکخوردگی و تغییرات حرارتی، نیازمند کنترل دقیق فرایندهای جوشکاری هستند. همچنین، استیلهای دوفازی با مقاومت فوقالعاده به خوردگی و استحکام مکانیکی بالا، در صنایع پیشرفته مانند نفت و گاز و نیروگاهها جایگاه ویژهای دارند، اما برای حفظ خواص آنها، مدیریت دقیق فرایندهای جوشکاری ضروری است. همچنین انتخاب فرایند مناسب، مانند TIG برای دقت بالا، MIG برای سرعت و تولید انبوه، و SMAW برای کاربردهای عمومی، تأثیر مستقیمی بر کیفیت جوش و دوام سازه دارد.

در نهایت، موفقیت در استفاده از ورقهای استیل با جوشپذیری مناسب به دانش فنی دقیق، استفاده از استانداردهای مرتبط، و بهرهگیری از فرایندهای جوشکاری بهینه بستگی دارد. این عوامل نه تنها کیفیت و ایمنی سازهها را تضمین میکنند، بلکه بازدهی اقتصادی پروژهها را نیز افزایش میدهند.

دیدگاه کاربران