جدید

جدیدجوشکاری آرگون (تیگ)

منظور از جوشکاری آرگون (تیگ) چیست؟

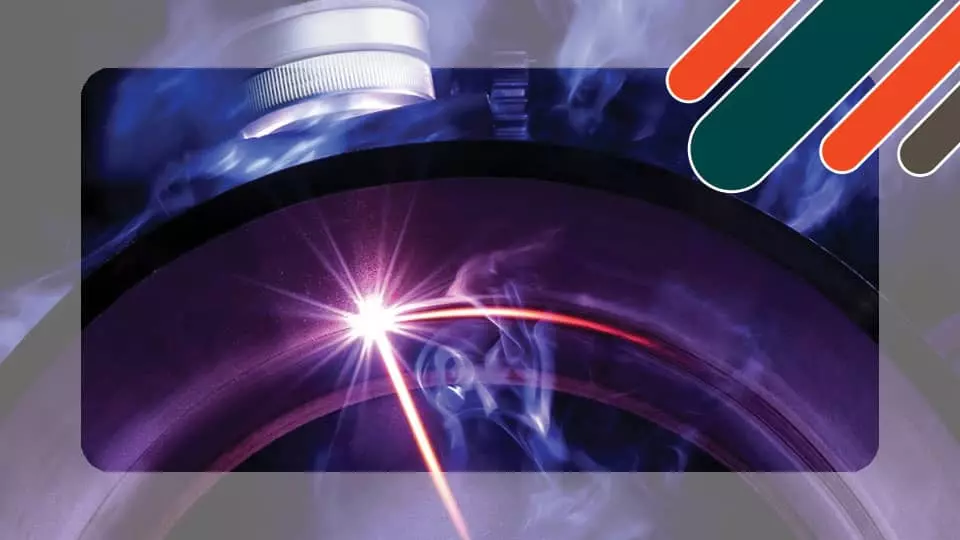

از جوشکاری تیگ در صنعت با نام های «جوش آلومینیوم»، «هلی آرک» و «هلی ولد» نیز یاد میشود. گرچه از این روش با نام علمی Gas Tungsten Arc Welding» GTAW» نیز یاد میشود. جوش آرگون یکی از روش های جوشکاری قوسی محسوب میشود که در آن دو قطعه توسط حرارتی که از قوس الکتریکی بین الکترود تنگستنی و قطعه کار به وجود میآید، به هم متصل میشوند. به منظور محافظت از حوضچه مذاب از گاز محافظ آرگون یا مخلوطی از هلیوم و آرگون استفاده میشود.

جوشکاری TIG به چه صورتی انجام میشود؟

در روش جوشکاری آرگون یک قطب جریان الکتریکی، به فلز پایه (قطعۀ کار) و قطب دیگر به الکترود مصرف نشدنی متصل می شود که همان تنگستن است. تنگستن یک فلز بسیار سخت با دمای ذوب ۳۸۰۰ درجۀ سلسیوس است؛ از این رو خیلی دیر ذوب می شود.

پس از ایجاد قوس الکتریکی بین الکترود تنگستن و قطعۀ کار، فضای قوس و الکترود سرخ شده و حوضچهی مذابی از فلز پایه تشکیل می گردد. این حوضچه توسط گاز خنثی در برابر عوامل اتمسفریک (مخصوصا اکسیژن) محافظت می شود.

به این دلیل که گاز خنثی از اطراف الکترود تنگستنی و از داخل تورچ عبور می کند، اثر خنک کنندگی روی تنگستن و تورچ دارد. لازم به ذکر است که «تورچ» یا «مشعل» همان تفنگ جوشکاری است که شامل الکترود تنگستنی و مجرای اعمال گاز محافظ است.

با توجه به نوع کاربرد، در جوشکاری تیگ از یک فلز پرکننده نیز می توان استفاده کرد. فلز پرکننده با ترکیب مشخص، در ناحیۀ تشکیل مذاب قرار می گیرد و ناحیۀ اتصال را پر می کند. جوشکاری TIG با حالت های دستی، ماشینی و یا اتوماتیک قابل اجرا است.

تجهیزات جوش تیگ

منبع جوشکاری TIG

در جوشکاری GTAW برای ایجاد جریان و قوس الکتریکی به دستگاه جوش (منبع نیرو) نیاز است. جریان های الکتریکی مورد نیاز در جوش TIG، ممکن است توسط موتور ژنراتورهای AC یا DC و یا ترانسفورماتورهای AC و یکسو کننده های DC و یا توسط ژنراتورهای دیزلی و بنزینی تأمین گردد.

جوشکاری TIG وابستگی بسیار زیادی به نیروی الکتریکی و ماشین جوش دارد. نیروی الکتریکی که برحسب وات ( آمپر × ولت ) توسط منبع نیرو تولید می شود، با یونیزه شدن گاز محافظ قوس الکتریکی، به حرارت تبدیل می گردد.

در اجرای جوشکاری تیگ، پس از تعیین گاز محافظ، شدت جریان قوس الکتریکی و طول قوس است که مقدار حرارت مورد نیاز را کنترل می کند. شدت جریان جوشکاری TIG را اپراتور روی منبع نیرو تنظیم می کند. اما ولتاژ قوس الکتریکی با تغییرات طول قوس بین نوک الکترود تنگستن و قطعه کار تغییر می کند.

مشعل (تورچ) جوشکاری TIG

مشعل های جوشکاری آرگون، وظیفۀ نگهداری الکترود تنگستنی و رساندن گاز محافظ به منطقه قوس و حوضچه مذاب را دارند. کیفیت این مشعل ها با توجه به معیارهایی مانند ظرفیت حمل ماکزیمم جریان جوشکاری بدون گرمایش زیاد ارزیابی می شود. مشعل های جوش GTAW با توجه به تطابق آن ها با درجه و سایز الکترود در مدل ها سایز های مختلفی طراحی می شوند.

اکثر مشعل هایی که به طور دستی کار می کنند، دارای زاویه بین الکترود و دستۀ مشعل ۱۲۰ درجه هستند. همچنین مشعل هایی با زاویه سر قابل تنظیم و مشعل های مستقیم (مدادی) و با زاویه سر ۹۰ نیز در صنعت به کار می روند. اغلب این مشعل ها دارای کلید یا شیر خروجی گاز بر روی دسته مشعل هستند.

الکترود جوشکاری TIG

در فرایند جوشکاری آرگون، انتخاب قطر الکترود، به شدت و نوع قطبیت جریان بستگی دارد. الکترود های تنگستنی عمدتا با قطرهای ۰٫۲۵ تا ۶٫۳۵ میلی متر و طول ۷۶ تا ۶۱۰ میلی متر عرضه می شوند. این الکترود ها ممکن است ترکیب ها و خواص متفاوتی داشته باشند. جدول زیر بر اساس استاندارد AWS به معرفی الکترودهای جوشکاری تیگ می پردازد.

گاز محافظ جوشکاری TIG

در جوشکاری تیگ ، گاز محافظ توسط نازلی که روی مشعل بسته می شود، بر روی منطقۀ جوش متمرکز می گردد. گازهای محافظ معمولا در کپسول های مخصوص ذخیره می شوند. این گازها می توانند گاز خالص (تک گاز)، مخلوطی از دو گاز (مخلوط های دوتایی) یا مخلوطی از سه گاز (مخلوط های سه تایی) باشند. مهم ترین گاز های بی اثر که در جوشکاری تیگ ممکن است به صورت تک فاز یا مخلوط به کار روند عبارتند از: آرگون، هلیوم، نیتروژن، دی اکسید کربن و…

چه عواملی بر کیفیت جوشکاری تیگ تاثیرگذار است؟

چهار عامل اصلی وجود دارد که بیش از بقیۀ عوامل در نتیجۀ جوشکاری TIG اثرگذارند. در ادامه این چهار عامل را بررسی می کنیم.

سرعت پیشروی در جوش آرگون

سرعت پیشروی عملیات جوشکاری بر روی نفوذ و عرض گُردۀ جوش اثرگذار است. همچنین بر هزینۀ جوشکاری نیز تاثیر دارد. مطمئنا در هر کاربردی اگر افزایش سرعت جوش بر کیفیت جوش اثر نگذارد، ترجیح اپراتور بر افزایش سرعت و به دنبال آن نرخ تولید خواهد بود. لازم به ذکر است هنگامی که دیگر متغیرها مانند جریان یا ولتاژ برای کنترل جوش تغییر می کنند، سرعت پیشروی در جوشکاری TIG مکانیزه، ثابت است.

ولتاژ قوس در جوشکاری آرگون

میزان اختلاف پتانسیلی که میان سطح قطعۀ کار و الکترود تنگستنی به وجود می آید، ولتاژ قوس نامیده می شود. این ولتاژ خود تحت تاثیر سه عامل زیر است:

- شکل نوک الکترود تنگستنی

- فاصلۀ نوک الکترود تا قطعه کار

- جریان قوس

زمانی که از ولتاژ قوس در جوشکاری تیگ برای کنترل طول قوس استفاده شود، باید به متغیرهای دیگری که بر روی ولتاژ تأثیر می گذارند نیز توجه داشته باشیم. در رأس همه عیوب آلودگی توسط الکترود و گاز محافظ، تغذیه نامناسب سیم جوش و تغییر دمای الکترود و فرسایش و ساییدگی الکترود است.

انواع قطبیت در جوشکاری تیگ

- جریان مستقیم ـ الکترود قطب منفی (DCEN)

- جریان مستقیم ـ الکترود قطب مثبت (DCEP)

- جریان متناوب

در کشور ما معمولا از جریان مستقیم با الکترود قطب منفی استفاده می شود. در این حالت یعنی DCEN حرارت بیشتری به قطعه کار اعمال می شود و در نتیجه نرخ ذوب بیشتر می شود. به طور کلی در هر دو حالت جریان DCEP یا DCEN ، یک حوضچۀ مذاب باریک با نفوذ عمیق ایجاد می شود.علت این امر، انتقال الکترون های منفی از الکترود تنگستن داغ و نفوذ در فلز پایه است و در نتیجه ناحیه حرارت دیده در قطعه کار، متمرکز شده و پیچیدگی کمتر و جوشکاری سریع تری را به ارمغان می آورد.

در حالت جریان متناوب پلاریته بین قطعه کار و الکترود تغییر می کند. این تغییر سریع در پولاریته باعث می شود که یک نوع فرآیند کاتدی ایجاد شود که در حذف لایه های اکسیدی در سطح فلزات به خصوص برای فلزات آلومینیوم و منیزیم و سایر فلزاتی که اکسید آن ها دیرگداز هستند، بسیار مفید است.

تغذیۀ سیم جوش در جوش تیگ

در جوشکاری TIG دستی، نحوه اضافه کردن سیم جوش (فلز پرکننده) به حوضچۀ مذاب، بر تعداد پاس های جوش مورد نیاز و ظاهر نهایی جوش اثر گذار است. در دستگاه های اتوماتیک جوشکاری، سرعت تغذیه سیم جوش، تعیین کنندۀ مقدار رسوب فلر جوش را به ازای طول جوش است.

کاهش سرعت تغذیه سیم جوش، مقدار نفوذ را افزایش می دهد. لازم به ذکر است تغذیه آرام سیم جوش، می تواند باعث ایجاد خوردگی کناره جوش (Under cut)، ترک در خط مرکزی جوش و عدم پر شدن اتصال شود. بالا بودن سرعت تغذیه سیم، نفوذ را کاهش داده و گرده جوش را محدب تر می کند.

در چه مواردی از جوش آرگون استفاده میشود؟

جوشکاری با الکترود تنگستنی (GTAW) و گاز محافظ، برای جوشکاری فولادهای زنگ نزن، آلومینیوم، برنج، منیزیم، مس، فلزات فعال (مانند تیتانیوم) و همچنین فولادهای کربنی و آلیاژی به کار گرفته می شود. در جوشکاری فولادهای کربنی، لوله ها و مخازن معمولا برای جوشکاری پاس های ریشه جوش تیگ کاربرد دارد. همچنین ورق های نازک فلزی (زیر ۱ میلی متر) به راحتی با این روش جوشکاری می شوند.

مزایا و معایب جوشکاری تیگ

- کیفیت جوشکاری گاز آرگون در حد عالی و معمولا بدون هرگونه نقصی است.

- در این فرآیند، هیچگونه پاششی که معمولا در سایر فرآیندهای قوسی مشاهده می شوند، وجود ندارد .

- این فرآیند، بسته به مورد مصرف می تواند با سیم جوش مصرف شدنی یا بدون آن اجرا شود .

- در روش تیگ، امکان کنترل پاس ریشه در حد عالی وجود دارد.

- در جوشکاری آرگون قابلیت جوشکاری دو جسم با فشردن لبههای آنها به هم و ذوب و اتصال آنها وجود دارد. این بدین معنا است که این روش بدون استفاده از سیمجوش نیز قابل اجراست.

- برای جوشکاری GTAW از منابع تغذیه نسبتا ارزانی استفاده میشود.

- در روش GTAW قابلیت کنترل روی متغیرهای جوشکاری وجود دارد.

- تقریبا هر نوع فلزی، حتى اتصالاتی با فلزات ناهمگون را می توان توسط جوش TIG اعمال کرد.

مهم ترین معایب این روش نیز عبارتند از:

- اگر الکترود تنگستنی با حوضچه مذاب تماس داشته باشد، آخال های تنگستن وارد فلز جوش می شوند.

- در مقایسه با فرآیندهای جوشکاری قوسی که از الکترود مصرفی استفاده می کنند، نرخ رسوب در این فرآیند پایین است .

- در مقایسه با فرآیند GMAW (جوشکاری قوسی فلزی تحت پوشش گاز محافظ) یا فرآیند SMAW (جوشکاری قوسی با الکترود روکش دار)، در جوشکاری دستی TIG جوشکار باید مهارت و هماهنگی بیشتری با فرآیند داشته باشد.

- در مورد قطعات ضخیم، با ضخامت بیش از ۵ اینچ این فرآیند نسبت به سایر فرآیندهای قوسی با الکترود مصرفی، توجیه اقتصادی کمتری دارد.

- در محیط هایی که جریان هوا در آن جریان دارد، حفاظت از منطقه کار دستگاه جوش آرگون بسیار مشکل است.

- معمولا عیب آلودگی یا حفره در مذاب، تحت تاثیر نشتی آب از مشعل های سرد شونده با آب به وجود می آید.

منابع

حسین عبدالمنافی، علی حیدری (۱۳۹۵)-بررسی پارامترهای فرایند جوشکاری تیگ-نهمین همایش ملی مهندسی مکانیک

دفتر تألیف کتاب های درسی فنی و حرفه ای و کاردانش (۱۳۹۷)- جوشکاری و پوشش دهی با گاز محافظ-انتشارات وزارت آموزش و پرورش

www.thefabricator.com

دانلود فقط با IP ایران امکانپذیر است. در صورت عدم مشاهده باکس قرمز رنگ دانلود، VPN خود را خاموش نموده و صفحه را رفرش کنید.

پسورد فایل فشرده : www.iran-mavad.com

دیدگاه کاربران

سلام

ضمن تشکر از مطالب مفید جنابعالی.

میخواستم بدونم جوشکاری آرگون تا چه ضخامت و سایزی انجام میشه؟

سلام

ببینید برای استفاده از روش های جوشکاری قوسی و جوشکاری آرگون باید عوامل مختلفی رو مد نظر قرار داد. آمپراژ دستگاه، جنس قطعه و بسیاری عوامل دیگر در این کار موثرند. بهتر است به دستورالعمل های جوشکاری رجوع کنید که در آن درباره سایز و ضخامت قابل استفاده برای مواد مختلف و تحت شرایط مختلف ارائه شده است.