جدید

جدیدمعرفی کامل آلیاژ برنز آلومینیوم C95500

علاوه بر این، توانایی آلیاژ C95500 در قالبگیری و پردازشهای صنعتی پیچیده، تولیدکنندگان را قادر ساخته تا از آن در طراحیهای دقیق و کاربردهای متنوع بهره ببرند. در این مقاله، با تمرکز بر آلیاژ C95500، به بررسی دقیق ترکیب شیمیایی، دیاگرام فازی، خواص مکانیکی و فیزیکی و نقش آن در فناوریهای پایدار خواهیم پرداخت تا تصویری روشن از اهمیت و کاربردهای آن ارائه دهیم.

همه چیز درباره میلگرد آلومینیوم برنز

میلگردهای آلومینیوم برنز (Aluminum Bronze Rods) آلیاژهای مسپایه با 5 تا 12 درصد...آلیاژ برنز آلومینیوم چیست؟

برنز از نظر متالورژی بهطور کلی به آلیاژهای مس با هر عنصر دیگری به جز روی (Zn) اطلاق میشود (زیرا آلیاژهای مس و روی به عنوان برنج یا Brass شناخته میشوند). آلیاژ برنز آلومینیوم (Aluminum Bronze) یک زیرشاخه از آلیاژهای برنز است که در آن آلومینیوم بهجای قلع به کار رفته است. به همین دلیل، برنز آلومینیوم معمولاً فاقد قلع است یا حاوی مقدار بسیار کمی از آن میباشد (که در برخی از موارد حتی صفر است). در این ترکیبها، آلومینیوم جایگزین قلع شده تا ویژگیهای خاصی مانند استحکام بالا، مقاومت در برابر خوردگی و سختی بیشتر فراهم شود.

آلیاژ برنز (مفرغ) چیست و چگونه برنز اصل را تشخیص بدهیم؟

نام برنز را در مسابقات المپیک زیاد می شنویم. اما کاربردهای این آلیاژ، فقط به ساخ...ترکیب شیمیایی آلیاژ برنز آلومینیوم

آلیاژهای برنز آلومینیوم ترکیباتی از مس هستند که معمولاً دارای 5 تا 12 درصد آلومینیوم بهعنوان عنصر اصلی آلیاژی هستند. آلیاژ C95500، که بهعنوان یکی از مقاومترین آلیاژهای برنز آلومینیوم شناخته میشود، حاوی حدود 10 تا 11.5 درصد آلومینیوم، 3 تا 5 درصد آهن و 0.8 تا 2.0 درصد نیکل است. این ترکیب، علاوه بر استحکام تسلیم و استحکام کششی بالا، مقاومت چشمگیری در برابر خزش و سایش دارد. ویژگیهای فنی و مهندسی این آلیاژ، برای کاربردهایی همچون بلبرینگها، بوشها و قطعاتی که در شرایط فشار و دمای بالا کار میکنند، مناسب است.

تاریخچه آلیاژ C95500

آلیاژهای برنز آلومینیوم، از قرن نوزدهم، هنگامی که فناوریهای متالورژی امکان افزودن دقیق آلومینیوم به مس را فراهم کردند، شناخته شدند. ترکیب آلومینیوم با مس باعث ایجاد موادی شد که از مقاومت در برابر خوردگی، استحکام بالا و دوام در شرایط محیطی سخت برخوردار بودند.

با پیشرفت در فرایندهای ریختهگری و تولید صنعتی در دهههای میانی قرن بیستم، صنعتگران و متالورژیستها شروع به تحقیق در مورد افزودن عناصر دیگر، مانند آهن و نیکل، به این ترکیبات کردند تا ویژگیهای مکانیکی بیشتری به آلیاژها اضافه کنند. نتیجه این تحقیقات، توسعه آلیاژهایی بود که تحت استانداردهای انجمن ASTM و SAE طبقهبندی شدند. یکی از برجستهترین این آلیاژها، C95500، برای نخستین بار بهطور رسمی در استانداردهای آلیاژی ثبت شد.

در اواخر قرن بیستم و اوایل قرن بیستویکم، استفاده از این آلیاژ در صنایع مدرن گسترش یافت و با پیشرفت تکنیکهای ریختهگری، تولید آن اقتصادیتر و کارآمدتر شد. این آلیاژ اکنون بهعنوان یک ماده مهندسی پیشرفته در کاربردهای صنعتی پیچیده و شرایط سخت شناخته میشود و تحقیقات برای بهبود بیشتر خواص آن همچنان ادامه دارد.

ترکیب شیمیایی آلیاژ C95500

ترکیب شیمیایی آلیاژ C95500 طبق استانداردهای بینالمللی مانند ASTM B505 و ASTM B271 تعیین شده است. این ترکیب شامل مقادیر معینی از عناصر اصلی مانند مس (Cu)، آلومینیوم (Al)، نیکل (Ni) و آهن (Fe) است. علاوه بر این، محدودیتهایی برای ناخالصیها و عناصر جزئی در نظر گرفته شده است تا خواص مکانیکی و فیزیکی آلیاژ تضمین شود.

| عنصر | درصد وزنی (%) | کاربرد |

| مس (Cu) | حدود 81-78 | عنصر اصلی آلیاژ |

| آلومینیوم (Al) | 11.5 – 10.0 | تقویت خواص مکانیکی و خوردگی |

| نیکل (Ni) | 5.0 – 3.0 | افزایش مقاومت به خزش |

| آهن (Fe) | 5.0 – 3.0 | بهبود سختی و مقاومت به سایش |

| منگنز (Mn) | حداکثر 1.5 | افزایش چقرمگی |

| سیلیکون (Si) | حداکثر 0.25 | بهبود ریختهگری |

| روی (Zn) | حداکثر 0.35 | محدود به دلیل اثرات خوردگی |

| سرب (Pb) | حداکثر 0.05 | رعایت استاندارد زیستمحیطی |

| فسفر (P) | حداکثر 0.03 | محدود به دلیل شکنندگی |

| گوگرد (S) | حداکثر 0.05 | کاهش چقرمگی در مقادیر بالا |

کاربردهای عملی آلیاژ C95500 در صنعت

آلیاژ C95500 در صنایع مختلفی کاربرد دارد که نیازمند مقاومت بالا در برابر خوردگی، سایش، و بارهای سنگین هستند. در ادامه، مهمترین کاربردهای عملی این آلیاژ در صنایع مختلف بهطور مفصل و با جزئیات توضیح داده میشود:

1-صنایع دریایی: در صنایع دریایی، مقاومت در برابر خوردگی یکی از مهمترین ویژگیهای C95500 است. این آلیاژ برای تولید پروانههای کشتی، یاتاقانهای دریایی، و اجزای پمپهای آب شور به کار میرود. وجود آلومینیوم در ترکیب این آلیاژ، تشکیل لایهای محافظ در برابر خوردگی نمکی را تسهیل میکند، در حالی که نیکل و آهن استحکام لازم را برای تحمل بارهای دینامیکی فراهم میکنند.

2– تجهیزات صنعتی سنگین: C95500 به دلیل مقاومت به سایش بالا، برای بلبرینگها و یاتاقانها ایدهآل است. این قطعات معمولاً در ماشینآلات معدنی، جرثقیلها، و تجهیزات حملونقل مواد استفاده میشوند، جایی که بارهای سنگین و تماسهای مکرر بین قطعات، نیازمند مادهای با مقاومت بالا به سایش است.

3– صنایع هوافضا: در صنایع هوافضا، آلیاژ C95500 برای ساخت اجزای خاصی که نیازمند تحمل بارهای دینامیکی بالا و مقاومت به خزش هستند، به کار میرود. از این آلیاژ برای تولید یاتاقانهای هیدرولیکی، چرخدندههای هواپیما، و اجزای سیستمهای انتقال نیرو استفاده میشود. این کاربردها به دلیل استحکام بالا، مقاومت به خزش، و قابلیت حفظ خواص مکانیکی در دماهای بالا انتخاب میشوند.

4– صنایع نفت و گاز: آلیاژ C95500 به دلیل مقاومت در برابر خوردگی ناشی از گازهای اسیدی و محیطهای خورنده در صنعت نفت و گاز کاربرد دارد. این آلیاژ در ساخت شیرها، پمپهای فشار بالا، و قطعات حفاری بهکار میرود. همچنین در تجهیزات زیرآبی و سکوهای دریایی، که مواد در معرض آب شور و فشارهای بالا هستند، استفاده میشود.

5– صنایع تولید برق: در نیروگاههای تولید برق، بهویژه نیروگاههای هستهای و حرارتی، آلیاژ C95500 برای ساخت قطعات توربینها، یاتاقانهای ژنراتور و پمپهای گردش آب داغ بهکار گرفته میشود. مقاومت حرارتی و مکانیکی این آلیاژ در کنار پایداری آن در برابر خوردگی، استفاده از آن را در شرایط دما و فشار بالا امکانپذیر میکند.

6– صنایع شیمیایی: این آلیاژ به دلیل مقاومت در برابر خوردگی در محیطهای شیمیایی، برای ساخت راکتورها، مبدلهای حرارتی، و لولههای فرایندی استفاده میشود. خواص شیمیایی C95500 باعث میشود که در محیطهای اسیدی و بازی، طول عمر بیشتری نسبت به بسیاری از آلیاژهای دیگر داشته باشد.

7– تجهیزات نظامی: آلیاژ C95500 در تولید تجهیزات نظامی مانند چرخدندهها و قطعات سیستمهای هیدرولیکی تانکها استفاده میشود. مقاومت به خزش و استحکام بالا تحت فشارهای شدید، از ویژگیهایی است که آن را برای این کاربردها مناسب میکند.

آلیاژ C95500: ریختگی یا کارپذیر؟

آلیاژ C95500 عمدتاً بهعنوان یک آلیاژ ریختگی (Cast Alloy) شناخته میشود. این آلیاژ به دلیل ترکیب شیمیایی خاص و خواص مکانیکی استثنایی، بیشتر در فرایندهای ریختهگری مورد استفاده قرار میگیرد. در عین حال، در موارد خاصی میتواند به شکل کارپذیر (Wrought Alloy) نیز تولید شود، اما این کاربرد کمتر رایج است. در ادامه به جزئیات هریک از این حالتها پرداخته شده است:

1– ریختگی (Cast Form): بیشترین استفاده از آلیاژ C95500 در ریختهگری است، زیرا این آلیاژ بهدلیل سیالیت مناسب و ترکیب شیمیایی دقیق، بهخوبی در قالبهای ریختهگری جریان مییابد و قطعاتی با دقت ابعادی بالا تولید میکند. فرایندهای متعددی برای ریختهگری این آلیاژ بهکار میروند. ریختهگری در قالب ماسهای یکی از روشهای معمول است که برای تولید قطعات بزرگ و پیچیده مناسب میباشد. همچنین، ریختهگری گریز از مرکز گزینهای ایدهآل برای تولید قطعات متقارن مانند بوشها و یاتاقانها است. برای قطعات کوچکتر و دقیقتر با کیفیت سطح بالا نیز از روش ریختهگری تحت فشار (Die Casting) استفاده میشود.

این روشها مزایای متعددی از جمله امکان تولید قطعات بزرگ با استحکام بالا، قابلیت ساخت اشکال پیچیده و ارائه مقاومت چشمگیر در برابر خوردگی و سایش دارند. به همین دلیل، این آلیاژ برای ساخت قطعاتی مانند بوشها، یاتاقانها، چرخدندهها، پروانههای دریایی و اجزای مختلف تجهیزات سنگین بهکار گرفته میشود.

2- کارپذیری (Wrought Form): آلیاژ C95500 معمولاً به دلیل ترکیب بالای آلومینیوم و حضور عناصر آلیاژی مانند آهن و نیکل، دارای سختی بالایی است که فرایندهای کارپذیری نظیر نورد، فورجینگ یا اکستروژن را دشوار میسازد. با این وجود، در برخی شرایط خاص و برای کاربردهای ویژه که به خواص مکانیکی برتر و دقت ابعادی بالا نیاز دارند، این آلیاژ میتواند بهصورت کارپذیر تولید شود. از جمله فرایندهای کارپذیری برای این آلیاژ میتوان به نورد سرد یا گرم برای تولید ورقها و میلهها و همچنین فورجینگ برای تولید قطعاتی با مقاومت بالا در برابر فشار اشاره کرد. بهعنوان مثال، C95500 در تولید شفتها و اجزای استوانهای خاص در حالت کارپذیر به کار میرود.

با این حال، این فرایندها با چالشهایی نیز همراه هستند. از جمله این چالشها میتوان به دشواری در شکلدهی به دلیل استحکام بالای آلیاژ و نیاز به تجهیزات پیشرفته و تخصصی برای انجام فرایندهای کارپذیری اشاره کرد.

خواص مکانیکی آلیاژ C95500

این آلیاژ بهطور گسترده در محیطهایی که تماس مستقیم قطعات فلزی وجود دارد، مقاومت بالایی نشان میدهد و به دلیل خواص مکانیکی که مطابق با دادههای استانداردهای معتبر مانند ASTM B505 و SAE J461 ارائه شده است، در ساخت بلبرینگها و بوشها، چرخدندهها و اجزای تحت بار سنگین، قطعات دریایی و شفتهای مقاوم در برابر خوردگی، قطعات ماشینآلات صنعتی مورد استفاده قرار میگیرد.

| خاصیت مکانیکی | مقدار | توضیحات |

| استحکام کششی نهایی (UTS) | 760-830MPa | این استحکام، امکان استفاده از آن در قطعات تحت بار سنگین مانند بلبرینگها و یاتاقانها را فراهم میکند. |

| استحکام تسلیم (Yield Strength) | 480-550MPa | به دلیل تحمل بالا در تغییر شکل دائمی تحت بار، این آلیاژ در کاربردهایی که نیاز به پایداری مکانیکی دارند، ایدهآل است. |

| درصد ازدیاد طول (Elongation) | 10-15% | قابلیت شکلپذیری نسبی این آلیاژ، آن را مناسب برای تحمل بارهای دینامیکی و شوکهای مکانیکی کرده است. |

| مدول الاستیسیته (Elastic Modulus) | 110-120GPa | مدول الاستیسیته این آلیاژ، نشاندهنده مقاومت آن در برابر تغییر شکل الاستیک تحت تنش است. |

| سختی (Hardness – Brinell) | 170-210HBW | این ویژگی، آلیاژ را برای قطعاتی که در تماس مستقیم با سایر سطوح فلزی قرار دارند، مناسب میکند. |

| مقاومت به سایش | بالا | یکی از ویژگیهای بارز C95500 مقاومت عالی آن در برابر سایش است که به دلیل حضور عناصر آلیاژی مانند نیکل و آهن حاصل میشود. |

خواص فیزیکی آلیاژ C95500

خواص فیزیکی این آلیاژ بر اساس استانداردهای معتبر مانند ASTM B505 و SAE J461 به شرح زیر ارائه میشود:

| خاصیت فیزیکی | مقدار |

| چگالی (Density) | 7.5g/cm³ |

| هدایت حرارتی (Thermal Conductivity) | 43-58W/m·K |

| ضریب انبساط حرارتی (Coefficient of Thermal Expansion) | 16.2µm/m·°C (20-300°C) |

| مقاومت الکتریکی (Electrical Resistivity) | 0.67µΩ·m |

| دمای ذوب (Melting Range) | 1030-1050°C |

| ظرفیت گرمایی (Specific Heat Capacity) | 0.42J/g·°C |

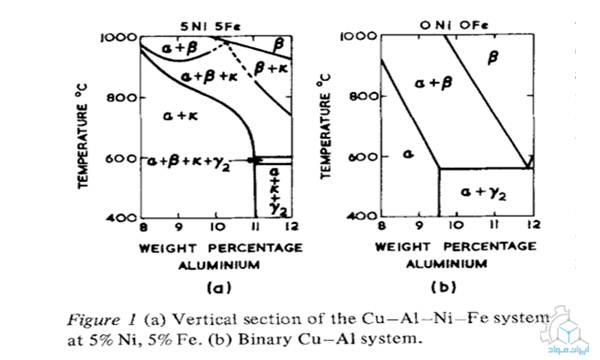

دیاگرام فازی آلیاژ C95500

آلیاژC95500، که بهعنوان برنز آلومینیوم نیکل نیز شناخته میشود، ترکیبی پیچیده از عناصر مس (Cu)، آلومینیوم (Al)، نیکل (Ni)، آهن (Fe) و منگنز (Mn) است. درک دیاگرام فازی این آلیاژ برای بهینهسازی فرایندهای تولید و بهبود خواص مکانیکی آن اهمیت دارد. دیاگرام فازی آلیاژهای برنز آلومینیوم با توجه به درصد عناصر آلیاژی، فازهای مختلفی را نشان میدهد. در آلیاژ C95500، حضور آلومینیوم و نیکل به تشکیل فازهای α (آلفا) و β (بتا) منجر میشود. فاز α یک محلول جامد غنی از مس است که ساختاری FCC (Face-Centered Cubic) دارد و فاز β یک محلول جامد با ساختار BCC (Body-Centered Cubic) است.

نکات مهم:

- تأثیر آلومینیوم: افزایش درصد آلومینیوم باعث پایداری فاز β میشود که در دماهای بالا حضور دارد و با سرد شدن میتواند به فازهای α و κ (کاپا) تجزیه شود.

- تأثیر نیکل و آهن: حضور نیکل و آهن پایداری فاز α را افزایش داده و تشکیل فازهای بینفلزی مانند κ را تسهیل میکند که میتواند به بهبود سختی و مقاومت به سایش منجر شود.

- عملیات حرارتی: با کنترل نرخ سرد شدن و دماهای عملیات حرارتی، میتوان توزیع و نسبت فازهای α و β را تنظیم کرد تا خواص مکانیکی مطلوب حاصل شود.

مراحل تولید آلیاژ C95500

تولید آلیاژ C95500، شامل مراحل دقیق و کنترلشدهای است. در ادامه، این مراحل بهصورت خلاصه و مشخص توضیح داده شدهاند:

- تهیه مواد اولیه: مواد اولیه برای تولید آلیاژ C95500 شامل مس خالص، آلومینیوم، نیکل، آهن و منگنز با خلوص بالا است. این عناصر باید به نسبتهای دقیق و مطابق با استانداردهای معتبر (مانند ASTM B505) وزنکشی شوند تا ترکیب شیمیایی مورد نظر تضمین شود. کنترل خلوص مواد اولیه در این مرحله بسیار حیاتی است، زیرا ناخالصیها میتوانند بر خواص مکانیکی نهایی آلیاژ تأثیر منفی بگذارند.

- ذوب مواد: فرایند ذوب در کورههای القایی یا کورههای الکتریکی با دمای حدود 1200 درجه سانتیگراد انجام میشود. ابتدا مس به دلیل نقطه ذوب بالاتر ذوب شده و سپس آلومینیوم و سایر عناصر آلیاژی بهصورت تدریجی به مذاب افزوده میشوند. افزودن تدریجی عناصر بهمنظور جلوگیری از اکسیداسیون و واکنشهای ناخواسته در هنگام ذوب ضروری است.

- همگنسازی مذاب: پس از افزودن تمامی عناصر، مذاب همزده میشود تا ترکیب شیمیایی یکنواخت حاصل شود. این مرحله برای جلوگیری از تفکیک عناصر و ایجاد خواص مکانیکی مطلوب ضروری است.

- گاززدایی: برای حذف گازهای محلول (مانند هیدروژن) که میتوانند باعث ایجاد تخلخل و عیوب داخلی در قطعه نهایی شوند، از گازهای بیاثر مانند آرگون یا نیتروژن استفاده میشود. این مرحله با استفاده از تجهیزات مدرن گاززدایی انجام میشود و کیفیت نهایی آلیاژ را بهبود میبخشد.

- ریختهگری: مذاب آماده شده به قالبهای ماسهای، فلزی، یا گریز از مرکز ریخته میشود. روش ریختهگری به نوع و ابعاد قطعه نهایی بستگی دارد. در ریختهگری گریز از مرکز، کیفیت سطح و ساختار داخلی قطعات بهبود مییابد.

6.خنکسازی کنترلشده: پس از ریختهگری، قطعات بهصورت کنترلشده خنک میشوند تا از تشکیل ترکها یا اعوجاج جلوگیری شود. نرخ خنکسازی تأثیر مستقیمی بر ریزساختار آلیاژ دارد و میتواند نسبت فازهای α و β را تنظیم کند. کنترل دقیق این مرحله باعث بهبود خواص مکانیکی قطعات میشود.

7.عملیات حرارتی (اختیاری): برای بهبود خواص مکانیکی و کاهش تنشهای داخلی، عملیات حرارتی مانند آنیلینگ یا کوئینچینگ روی قطعات انجام میشود. این عملیات باعث اصلاح ریزساختار و افزایش استحکام و سختی میشود.

8.ماشینکاری و پرداخت نهایی: قطعات تولید شده با روشهای مختلف ماشینکاری از جمله تراشکاری، سوراخکاری و صافکاری پرداخت میشوند تا دقت ابعادی و کیفیت سطح مطلوب حاصل شود. استفاده از ابزارهای کاربیدی و روانسازهای مناسب برای بهبود فرآیند ماشینکاری این آلیاژ ضروری است.

9.بازرسی و کنترل کیفیت: قطعات نهایی تحت آزمایشهای مکانیکی (مانند سختیسنجی و تست کشش) و آزمونهای غیرمخرب (مانند التراسونیک یا X-ray)قرار میگیرند تا اطمینان حاصل شود که استانداردهای موردنظر را برآورده میکنند.

این مراحل تضمین میکنند که آلیاژ C95500 با کیفیت بالا و خواص مکانیکی مناسب تولید شده و برای استفاده در کاربردهای صنعتی حساس آماده شود.

هزینه تولید و بهرهوری اقتصادی آلیاژ C95500

آلیاژ C95500 به دلیل ترکیب شیمیایی پیچیده و فرآیندهای دقیق تولید، هزینه تولید نسبتاً بالایی دارد، اما بهرهوری اقتصادی آن در طولانیمدت به دلیل خواص مکانیکی و دوام فوقالعاده جبران میشود. عناصر اصلی این آلیاژ، مانند مس، آلومینیوم، و نیکل، از مواد گرانبها در بازارهای جهانی هستند که تأثیر مستقیم بر هزینه تولید دارند. برای مثال، قیمت نیکل در سالهای اخیر به بیش از 20 هزار دلار در هر تن رسیده است، که این امر نقش مهمی در افزایش هزینههای تولید دارد.

علاوه بر این، تولید این آلیاژ نیازمند کنترل دقیق فرآیندهای ریختهگری و عملیات حرارتی است که به تجهیزات پیشرفته و مصرف انرژی بالا وابستهاند. فرآیندهای ماشینکاری نیز به دلیل سختی بالای آلیاژ دشوار بوده و ابزارهای خاص مانند ابزارهای کاربیدی یا سرامیکی برای دستیابی به کیفیت مطلوب ضروری هستند. این ویژگیها هزینههای تولید را افزایش میدهند.

از سوی دیگر، بهرهوری اقتصادی C95500 در طول عمر قطعات و کاهش هزینههای تعمیر و نگهداری نمایان میشود. قطعات ساختهشده از این آلیاژ، بهویژه در محیطهای خورنده مانند صنایع دریایی، تا 30 درصد دوام بیشتری نسبت به آلیاژهای فولادی مشابه دارند. این دوام بالا باعث کاهش نیاز به تعویض قطعات و توقفهای غیرمنتظره تولید میشود که در نهایت بهرهوری صنعتی را بهبود میبخشد.

مقایسه اقتصادی C95500 با آلیاژهای دیگر نشان میدهد که هزینه تولید آن حدود 15 تا 20 درصد بیشتر از فولادهای پرکاربرد مانند AISI 4140 است، اما مزایای آن در محیطهای خورنده بهوضوح بر هزینههای اولیه برتری دارد. در مقایسه با آلیاژهای دیگر برنز آلومینیوم مانند C95400، هزینه تولید C95500 به دلیل وجود نیکل و کنترلهای دقیقتر، حدود 10 تا 15 درصد بالاتر است، اما طول عمر و مقاومت بالاتر این آلیاژ آن را به انتخابی توجیهپذیر برای کاربردهای حساس تبدیل میکند.

علاوه بر این، بازیافتپذیری بالای C95500 که به دلیل استفاده از عناصر بازیافتی مانند مس و آلومینیوم است، میتواند بخشی از هزینههای تولید را جبران کند. نرخ بازیافت این آلیاژ به بیش از 90 درصد میرسد که به کاهش مصرف مواد اولیه و هزینههای مرتبط کمک میکند. این ویژگیها در کنار دوام بالا و کاهش خرابیها، آلیاژ C95500 را به یک انتخاب اقتصادی و پایدار برای صنایع حساس مانند نفت و گاز، دریایی و هوافضا تبدیل کرده است.

استانداردهای مرتبط با آلیاژ C95500 و معادلهای آن

آلیاژ C95500 در استانداردهای مختلف با مشخصات و نامهای متفاوتی شناخته میشود. در جدول زیر، استانداردهای اصلی مرتبط با این آلیاژ و معادلهای آن ارائه شدهاند:

| استاندارد | ASTM B505 | ASTM B271 | SAE J461 | SAE J462 | UNS |

| مشخصه/معادل آلیاژ | C95500 | C95500 | SAE 430B | SAE 430B | C95500 |

| استاندارد | BS EN 1982 | DIN | ISO 1338 | JIS (ژاپن ) | NF A51-116 (فرانسه) |

| مشخصه/معادل آلیاژ | CC333G | G-CuAl10Ni | CuAl10Fe5Ni5 | CAC703 | CuAl10Ni5Fe4 |

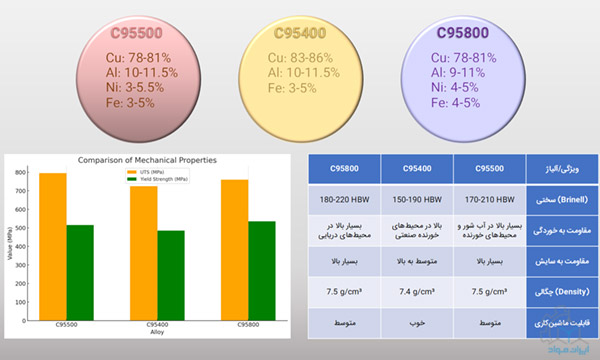

مقایسه آلیاژ C95500 با دیگر آلیاژهای برنز آلومینیوم

در شکل زیر، آلیاژ C95500 با دیگر آلیاژهای معروف برنز آلومینیوم مانند C95400 و C95800از نظر ترکیب شیمیایی، خواص مکانیکی مقایسه شده است:

تحلیل و نتیجهگیری:

- C95500: برای کاربردهایی که نیاز به استحکام بالا، مقاومت به سایش و خوردگی دارند، بهویژه در صنایع دریایی و تجهیزات سنگین، بهترین انتخاب است.

- C95400: گزینهای اقتصادیتر با قابلیت ماشینکاری بهتر، مناسب برای کاربردهایی که سختی و مقاومت به خوردگی کمتر از C95500 کفایت میکند.

- C95800: ایدهآل برای محیطهای دریایی به دلیل مقاومت به خوردگی در آب شور، اما ماشینکاری دشوار و هزینه بیشتری دارد.

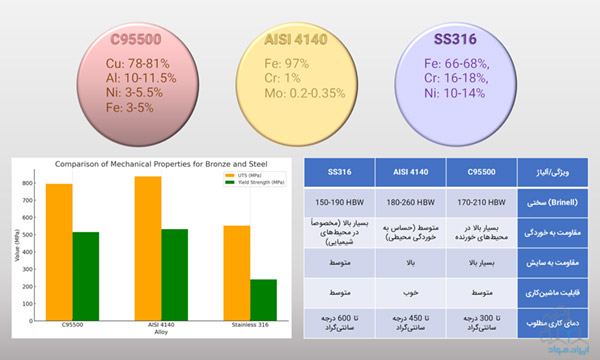

مقایسه آلیاژ C95500 با آلیاژهای فولادی مشابه

در این بخش، آلیاژ C95500 با آلیاژهای فولادی پرکاربردی که خواص مکانیکی و کاربردهای مشابه دارند، مقایسه شده است. انتخاب بین این مواد باید بر اساس شرایط محیطی، نوع بارگذاری، و هزینه پروژه انجام شود. شکل زیر این مقایسه را بر اساس خواص مکانیکی و فیزیکی ارائه میدهد:

تحلیل و نتیجهگیری:

- C95500 (برنز آلومینیوم): مناسب برای محیطهای خورنده مانند آب شور یا محیطهای صنعتی سنگین. مقاومت به سایش و خوردگی بسیار بالا دارد، اما در مقایسه با فولادها سختتر ماشینکاری میشود.

- فولاد AISI 4140: برای کاربردهایی که نیاز به سختی بالا و مقاومت به خستگی دارند، مانند شفتها و میللنگها، گزینهای مناسب است. با این حال، مقاومت به خوردگی کمتری نسبت به C95500 دارد.

- فولاد ضدزنگ 316: انتخابی ایدهآل برای محیطهای شیمیایی یا دماهای بالا است. مقاومت به خوردگی و دوام در محیطهای خاص بسیار خوب است، اما از نظر استحکام مکانیکی و مقاومت به سایش، C95500 انتخاب مناسبتری است.

نقش آلیاژ C95500 در صنایع پایدار و فناوریهای سبز

آلیاژ C95500، به دلیل ترکیب شیمیایی و خواص برجسته، نقش مهمی در توسعه صنایع پایدار و فناوریهای سبز ایفا میکند. این آلیاژ نهتنها به کاهش تأثیرات زیستمحیطی کمک میکند، بلکه با افزایش طول عمر قطعات و کاهش مصرف انرژی و مواد، بهرهوری را بهبود میبخشد. در ادامه، نقش این آلیاژ در صنایع پایدار و فناوریهای سبز بررسی میشود:

1– افزایش طول عمر و کاهش مصرف منابع: قطعات ساختهشده از C95500 به دلیل مقاومت بالای آن در برابر خوردگی و سایش، عمر مفید طولانی دارند. این ویژگی موجب کاهش نیاز به تعویض قطعات، کاهش تولید ضایعات و صرفهجویی در مصرف مواد اولیه میشود. بهعنوان مثال، استفاده از این آلیاژ در پروانههای دریایی، طول عمر قطعات را تا 30-50 درصد بیشتر نسبت به آلیاژهای معمولی افزایش داده است.

2– بهینهسازی انرژی در فرایندها: مقاومت به سایش و خوردگی C95500 باعث کاهش خرابی قطعات و توقف تجهیزات صنعتی میشود، که به کاهش مصرف انرژی در تولید و تعمیرات کمک میکند. در پمپهای آب شور و تجهیزات نفت و گاز، این آلیاژ موجب صرفهجویی سالانه 10-15 درصد انرژی مرتبط با عملیات تعمیر و نگهداری شده است.

3– قابلیت بازیافت بالا: C95500 به دلیل ترکیبات مس و آلومینیوم، دارای نرخ بازیافت بالای 90-95 درصد است. این ویژگی باعث کاهش استخراج مواد اولیه، کاهش مصرف انرژی و کاهش انتشار گازهای گلخانهای مرتبط با تولید مواد اولیه میشود.

4-کاربرد در فناوریهای انرژی سبز: این آلیاژ در تجهیزات مورد استفاده در تولید انرژی سبز مانند توربینهای بادی و ژنراتورهای هیدروالکتریک به کار میرود. خواص مکانیکی بالا و مقاومت به خوردگی این آلیاژ، کارایی این تجهیزات را در شرایط سخت محیطی تضمین میکند.

آینده آلیاژ C95500 و برنز آلومینیوم

تحقیقات آینده در زمینه آلیاژ C95500 بر بهبود خواص مکانیکی، افزایش مقاومت به خوردگی و کاهش هزینههای تولید تمرکز دارد. از جمله روشهای نوین مورد بررسی، استفاده از فناوریهای متالورژی پیشرفته مانند ریختهگری دقیق (Investment Casting) و چاپ سهبعدی فلزات است. این فناوریها میتوانند باعث کاهش نقصها، افزایش کیفیت و بهینهسازی فرآیندهای تولید شوند.

یکی دیگر از حوزههای تحقیقاتی مهم، افزودن عناصر آلیاژی جدید بهصورت کنترلشده برای بهبود خواص خاص آلیاژ است. بهعنوان مثال، افزودن مقادیر اندک سیلیکون یا تیتانیوم میتواند منجر به افزایش سختی، مقاومت به حرارت و کاهش وزن قطعات شود. همچنین استفاده از نانوذرات برای اصلاح ریزساختار و توزیع فازها، از دیگر موضوعات پژوهشی برجسته است که میتواند خواص آلیاژ را به شکل چشمگیری بهبود بخشد.

علاوه بر این، توسعه شبیهسازیهای کامپیوتری و مدلسازیهای پیشرفته با استفاده از هوش مصنوعی بهمنظور پیشبینی رفتار آلیاژ در شرایط مختلف، از جمله دما و فشار بالا، در حال گسترش است. این رویکرد میتواند زمان و هزینه تحقیقات تجربی را کاهش داده و به بهبود فرآیندهای طراحی و تولید کمک کند.

در نهایت، توسعه روشهای بازیافت پیشرفته برای این آلیاژ نیز یکی از زمینههای مهم تحقیقات آینده محسوب میشود. با توجه به قیمت بالای عناصر اصلی آلیاژ C95500، استفاده مجدد از ضایعات تولیدی و بازیافت کارآمد میتواند بهطور قابل توجهی هزینههای تولید را کاهش دهد و به پایداری زیستمحیطی کمک کند.

جمعبندی

آلیاژ C95500 یکی از پرمصرفترین آلیاژهای برنز آلومینیوم، به دلیل خواص مکانیکی برجسته، مقاومت عالی در برابر خوردگی و سایش و دوام طولانی، جایگاه ویژهای در صنایع حساس مانند دریایی، نفت و گاز، و هوافضا دارد. ترکیب شیمیایی دقیق و کنترل ناخالصیها در این آلیاژ، آن را به مادهای قابل اعتماد برای کاربردهای تحت شرایط سخت تبدیل کرده است.

اگرچه هزینه تولید C95500 نسبت به برخی از آلیاژهای مشابه بالاتر است، اما طول عمر بالا، کاهش نیاز به تعمیرات و نگهداری، و قابلیت بازیافت بالای این آلیاژ، بهرهوری اقتصادی آن را در بلندمدت تضمین میکند. همچنین، پیشرفتهای تحقیقاتی در زمینه بهبود خواص و کاهش هزینه تولید این آلیاژ، نقش آن را در توسعه صنایع پایدار و فناوریهای سبز برجستهتر کرده است.

دیدگاه کاربران