جدید

جدیدلوله API 5L چه کاربردی دارد؟

این مقاله با هدف ارائه یک بررسی جامع از ویژگیها، کاربردها، و آزمونهای مرتبط با لولههای API 5L نگارش شده است.

استاندارد API 5L چیست؟

استاندارد API 5L مشخصات دقیق فنی لولهها را از جنبههای شیمیایی، مکانیکی، ابعادی و عملکردی تعریف میکند. این لولهها عمدتاً برای انتقال گاز طبیعی، نفت خام، آب و سایر سیالات در فواصل طولانی استفاده میشوند. با توجه به تنوع شرایط کاری، ویژگیهایی مانند مقاومت به خوردگی، استحکام بالا، و جوشپذیری مناسب از اهمیت ویژهای برخوردار هستند.

همچنین، استاندارد API 5L تستهای مختلفی را برای ارزیابی مقاومت لولهها در برابر انواع آسیبها، از جمله خوردگی، ترکهای ناشی از تنش و تغییرات دمایی، تعریف کرده است.

استاندارد API 5L/ISO 3183 برای خطوط لوله

استاندارد API 5L/ISO 3183 برای خطوط لوله ، در صنایع نفت و گاز جهان امروز تقریب...لوله API 5L به چه لولهای اطلاق میشود؟

لولههای API 5L نوعی لوله فولادی هستند که طبق مشخصات تعیینشده در استاندارد API 5L (American Petroleum Institute) تولید میشوند. لولههای API 5L برای تحمل فشارهای بالا، مقاومت در برابر خوردگی و شرایط محیطی سخت طراحی شدهاند و از ویژگیهای خاصی همچون استحکام کششی بالا و جوشپذیری مطلوب برخوردارند.

این لولهها عمدتاً از فولاد کربنی یا آلیاژی ساخته میشوند و بر اساس نوع پروژه در گریدهای مختلف تولید میشوند. این گریدها بر اساس نیازهای مکانیکی، فشار کاری، و مقاومت در برابر شرایط محیطی انتخاب میشوند و برای انتقال سیالات در فشارهای مختلف و در دماهای بالا یا پایین کاربرد دارند.

انواع لولههای API 5L

این لولهها بر اساس ویژگیهای ساختاری، مواد، و فرآیند تولید به دستههای مختلفی تقسیم میشوند که در زیر اشاره شده است:

1- دستهبندی براساس نوع تولید (درزدار و بدون درز)

لولههای بدون درز (Seamless Pipes): این لولهها از یک قطعه فولاد جامد (Billet) تولید میشوند که بدون هیچگونه درز جوشی است و مقاوم در برابر فشار و دما و مناسب برای محیطهای پرتنش و خورنده است که در خطوط انتقال گاز و نفت در فشار بالا و شرایط سخت محیطی کاربرد دارد.

لوله مانیسمان (لوله بدون درز)

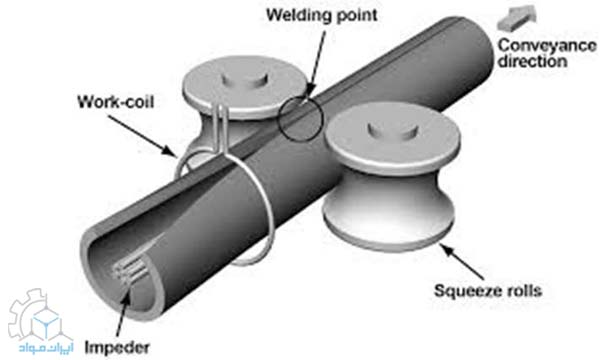

صنایع نفت، پتروشیمی و گاز، همواره نیازمند خطوط لوله برای انتقال مواد هستند. این ...لولههای درزدار (Welded Pipes): این لولهها با جوشکاری لبههای فولادی تولید میشوند. انواع لولههای درزدار عبارتند از:

- ERW (Electric Resistance Welded): مناسب قطرهای کوچک تا متوسط، فشارهای کم تا متوسط.

- LSAW (Longitudinal Submerged Arc Welding): جوش طولی برای خطوط طولانیمدت

- HSAW یا SSAW (Helical Submerged Arc Welding): جوش مارپیچی با مقاومت بالا در برابر خستگی مکانیکی

2- دستهبندی گریدها بر اساس سطح کیفی PSL1 و PSL2:

استاندارد PSL سطح کیفی و الزامات کنترل کیفیت را تعریف میکند. گریدهای مختلف در دو دسته PSL1 و PSL2 قرار میگیرند.

گریدهای PSL1 (Product Specification Level 1): این سطح از استاندارد، الزامات عمومی برای تولید لولهها را مشخص میکند. لولههای تولیدی تحت PSL1 معمولاً برای پروژههایی استفاده میشوند که نیاز به شرایط محیطی و کاربردی سادهتر دارند. در این سطح، تستها و الزامات فنی کمتری وجود دارد. به عبارت دیگر، PSL1 برای کاربردهای معمولی و کمتر حساس به خواص دقیق و ویژگیهای خاص فولاد طراحی شده است.

گریدهای PSL2 (Product Specification Level 2): این سطح از استاندارد، الزامات دقیقتری را برای تولید لولهها مشخص میکند و برای پروژههای پیچیدهتر و حساستر طراحی شده است PSL2 نیاز به تستهای بیشتر و ویژگیهای مکانیکی بهتر دارد. لولههای PSL2 برای استفاده در پروژههایی که نیاز به عملکرد بالاتر، دقت بیشتر و تستهای دقیقتر دارند، به کار میروند. معمولاً این لولهها برای خطوط انتقال با فشار بالا، دماهای زیاد یا محیطهای خورنده انتخاب میشوند.

3- طبقهبندی بر اساس گریدهای X و L

در استاندارد API 5L، گریدهای لولهها به دو گروه اصلی X و L تقسیم میشوند که بر اساس مقاومت تسلیمی (Yield Strength) و نوع کاربرد مشخص میشوند.

گریدهای X

عدد پس از حرف “X” نشاندهنده حداقل استحکام تسلیم به کیلوپوند بر اینچ مربع (ksi) است. مشخصه اصلی: مناسب برای شرایط پیشرفته، فشارهای بالا، و محیطهای خورنده.

سطح PSL: اکثر گریدهای سری X در PSL2 تعریف شدهاند. PSL2 شامل آزمایشهای سختتر مانند چقرمگی و ضربه است.

تولید: به روش Seamlessبرای گریدهای بالا (X70,X80) و LSAW و SSAW برای پروژههای طولانی یا با قطر زیاد تولید میشوند.

کاربرد: خطوط گاز طبیعی و نفت با فشار بالا. محیطهای خورنده یا زیرآبی.

گریدهای L

عدد پس از حرف “L” نشاندهنده حداقل استحکام تسلیم در واحد مگاپاسکال است.

مشخصه اصلی: مناسب برای کاربردهای عمومی و فشارهای کم تا متوسط.

سطح PSL: اغلب گریدهای سری L مانند L175، L210، L245 فقط در PSL1 تعریف شدهاند. برخی گریدها مانند L245 و L290 میتوانند در PSL2 نیز تولید شوند.

تولید: به روش ERW و Seamless در گریدهای پایین و LSAW و SSAW در گریدهای بالاتر تولید میشوند.

کاربرد: خطوط کوتاه یا پروژههای صنعتی با الزامات عمومی. محیطهای استاندارد که نیازی به مقاومت خاص در برابر خوردگی یا فشار بالا ندارند.

تفاوتهای اصلی بین PSL و گریدهای X و L

PSL (Product Specification Level) بیشتر بر روی الزامات کیفی و تستهای مورد نیاز تمرکز دارد و PSL1 و PSL2 بر اساس الزامات کیفی (مثل تستهای جوشکاری، آزمایشهای شیمیایی، مقاومت به خوردگی و… ) تعیین میشوند. در حالی که X و L از لحاظ استحکام تسلیم بررسی میشود. لازم به ذکر است گریدهای X و Lصرفا روشهای متفاوتی برای نامگذاری گریدهای API 5L هستند و از نظر استحکام مکانیکی میتوانند معادل باشند(مانند L360 و X52).

جدول گریدهای سری L , X

توضیحات جدول

- لولههای بدون درز (Seamless) و درز دار (Welded) میتوانند هر دو گریدهای مختلف API 5L را پوشش دهند، اما لولههای بدون درز بیشتر برای گریدهای با مقاومت بالاتر و شرایط سختتر استفاده میشوند.

- گریدهایی مثل X42، X46، X52، X56، X60، X65، X70 و X80 در هر دو نوع لولههای درزدار و بدون درز موجود هستند.

- انتخاب نوع لوله (درز دار یا بدون درز) و گرید مربوطه به نیازهای پروژه، شرایط عملیاتی (مانند فشار و دما) و هزینه بستگی دارد.

اجزای اصلی نامگذاری لوله API 5L

نامگذاری لولههای API 5L بر اساس استانداردی است که ویژگیهای مکانیکی، شیمیایی، و فرآیند تولید را منعکس میکند. این نامگذاری شامل اطلاعات کلیدی مانند گرید، سطح کیفی (PSL) و روش تولید است. در زیر به نحوه دقیق نامگذاری میپردازیم:

الف) گرید (Grade): گرید لوله API 5L نشاندهنده حداقل استحکام تسلیم آن است.

ب) سطح کیفی (PSL): سطح کیفی لولههای API 5L نشاندهنده الزامات استاندارد تولید و کیفیت لولهها است. سطح کیفی معمولاً همراه با گرید لوله ذکر میشود. بهعنوان مثال، X65 PSL2 به معنای لولهای با گرید X65 و سطح کیفی PSL2 است.

ج) روش تولید (Manufacturing Method): لولههای API 5L میتوانند به روشهای مختلفی تولید شوند که معمولاً شامل دو روش اصلی هستند:

- Seamless (بدون درز): در این روش، لوله بدون هیچگونه درزی تولید میشود که به آن “S” نیز گفته میشود. این نوع لولهها معمولاً برای فشارهای بالا یا شرایط ویژه کاربرد دارند.

- Welded (درزدار): در این روش، لوله با استفاده از فرایندهای جوشکاری تولید میشود. لولههای درزدار ممکن است دارای جوش طولی یا مارپیچی باشند و معمولاً به علامت “W” اشاره میکنند.

بهعنوان مثال API 5L X65 PSL2 S به معنای لوله بدون درز گرید X65 سطح PSL2 است.

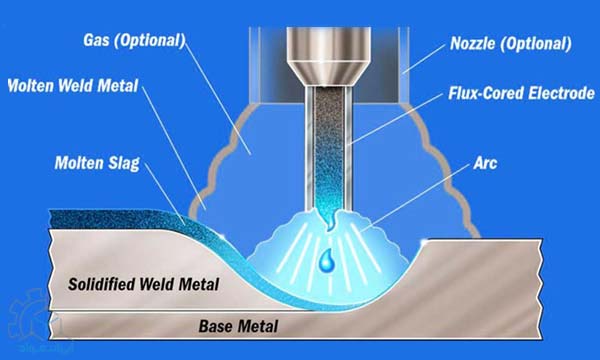

د) نوع جوش (برای لولههای درزدار): لولههای درزدار میتوانند با انواع مختلف جوشکاری تولید شوند که عبارتند از:

- ERW (جوشکاری مقاومتی الکتریکی): در این روش، لبههای لوله با استفاده از حرارت ناشی از جریان الکتریکی به یکدیگر متصل میشوند.

- LSAW (جوشکاری قوسی زیرپودری طولی): در این روش، جوش در امتداد طول لوله انجام میشود و برای لولههای با قطر بالا کاربرد دارد.

- SSAW یاHSAW (جوشکاری قوسی زیرپودری مارپیچی): در این روش، جوش به صورت مارپیچ در اطراف لوله انجام میشود و معمولاً برای لولههای با قطر بزرگ استفاده میشود.

برای مثال، API 5L X52 PSL1 LSAW به معنای لولهای با گرید X52، سطح کیفی PSL1، و روش جوشکاری طولی است.

ه) توضیح اضافی در مورد کدگذاری استاندارد

گاهی در مشخصات پروژههای صنعتی، کدهای بیشتری ذکر میشود:

- ضخامت دیواره (WT) مشخصکننده ضخامت لوله است.

- مثال: API 5L X65 PSL2 WT 9.52 mm.

- قطر خارجی (OD) اندازه قطر خارجی لوله.

- مثال: API 5L X52 PSL1 OD 610 mm.

- طول (Length)

- SRL (Single Random Length): طول تصادفی تک.

- DRL (Double Random Length): طول تصادفی دو برابر.

و) نامگذاریهای خاص برای شرایط ویژه

- HIC Resistant برای محیطهای حاوی سولفید هیدروژن (H2S).

- مثال: API 5L X60 PSL2 HIC.

- NACE MR0175 برای شرایط خاص مقاومت در برابر خوردگی.

- مثال: API 5L X65 PSL2 NACE.

ترکیب شیمیایی لوله های API 5L

| عنصر شیمیایی | گریدهای مختلف (X42، X46، X52، X60، X65، X70، X80) | توضیحات |

| کربن (C) | حداکثر 0.26% برای X42 تا X60 حداکثر 0.30% برای X65 تا X80 | کربن، تأثیر زیادی در مقاومت تسلیمی و کششی دارد. |

| منگنز (Mn) | 1.2% – 1.6% برای X42 و X46 1.2% – 1.7% برای X52 تا X60 1.2% – 1.8% برای X65 تا X80 | منگنز به استحکام و قابلیت جوشکاری کمک میکند. |

| سیلیسیم (Si) | حداکثر 0.50% برای تمام گریدها | سیلیسیم به افزایش مقاومت در برابر خوردگی کمک میکند. |

| فسفر (P) | حداکثر 0.030% برای تمام گریدها | فسفر میتواند باعث شکنندگی شود و حداکثر مقدار فسفر در PSL2 باید 0.025% است. |

| گوگرد (S) | حداکثر 0.030% برای تمام گریدها | گوگرد باعث شکنندگی و کاهش کیفیت جوشکاری میشود. حداکثر مقدار گوگرد در PSL2 0.015% است. |

| نیکل (Ni) | حداکثر 0.40% برای تمام گریدها 0.40% – 0.60% برای گریدهای خاص (مثل X70 و X80) | نیکل به بهبود مقاومت در برابر خوردگی کمک میکند. |

| کروم (Cr) | حداکثر 0.20% برای تمام گریدها | کروم باعث افزایش مقاومت در برابر خوردگی میشود. |

| مس (Cu) | حداکثر 0.40% برای تمام گریدها | مس به مقاومت در برابر خوردگی کمک میکند. |

| مولیبدن (Mo) | حداکثر 0.15% برای X70 و X80 | مولیبدن مقاومت به خوردگی و دما را افزایش میدهد. |

| آلومینیوم (Al) | حداکثر 0.10% برای تمام گریدها | آلومینیوم برای کاهش تخلخل و بهبود ویژگیهای جوشکاری استفاده میشود. |

| تیتانیوم (Ti) | حداکثر 0.05% برای گریدهای خاص | تیتانیوم به کنترل اندازه دانهها و افزایش استحکام کمک میکند. |

| وانادیوم (V) | حداکثر 0.05% برای گریدهای خاص | وانادیوم برای افزایش استحکام و مقاومت در برابر دما استفاده میشود. |

نکات کلیدی:

- کربن (C): درصد کربن در گریدهای مختلف API 5L ممکن است متفاوت باشد. برای گریدهای X42 تا X60 حداکثر 0.26% کربن وجود دارد، اما برای گریدهای X65 تا X80 این مقدار میتواند 0.30% باشد.

- منگنز (Mn): مقدار منگنز در گریدهای پایینتر مانند X42 و X46 بین 1.2% و 1.6% است، اما در گریدهای بالاتر مانند X70 و X80 میتواند تا 1.8% افزایش یابد.

- نیکل (Ni): در اکثر گریدها نیکل به مقدار 0.40% موجود است، اما برای گریدهای خاصی مانند X70 و X80، مقدار نیکل میتواند تا 0.60% افزایش یابد.

- مولیبدن (Mo): این عنصر به طور خاص برای گریدهای X70 و X80 به حداکثر 0.15% میرسد، که به مقاومت در برابر خوردگی و دما کمک میکند.

سایر عناصر مانند کروم (Cr)، مس (Cu)، آلومینیوم (Al)، تیتانیوم (Ti)، و وانادیوم (V) نیز بهطور خاص در گریدهای بالاتر یا برای شرایط خاص به فولاد اضافه میشوند.

خواص لولههای API 5L

| ویژگی | مقادیر و توضیحات |

| مقاومت تسلیم (Yield Strength) | 290-551MPa 42000-80000psi |

| مقاومت کششی (Tensile Strength) | 415-620MPa 60000-90000psi |

| ازدیاد طول (Elongation) | X42 تا X56: حداقل 20% (طول نمونه 200 میلیمتر) X60 و بالاتر: حداقل 18% (طول نمونه 200 میلیمتر) |

| چقرمگی (Toughness) | حداقل 27 ژول در دمای -20°C (برای گریدهای X60 و بالاتر) و -40°C |

| ضخامت و قطر (Wall Thickness & Diameter) | – قطر: از 2.375 اینچ (60.3 میلیمتر) تا 48 اینچ (1219 میلیمتر) – ضخامت دیواره: از 0.140 اینچ (3.56 میلیمتر) تا 1.000 اینچ (25.4 میلیمتر) |

| مدول الاستیسیته (Elastic Modulus) | معمولاً 200GPa (29,000,000 psi) برای فولاد کربنی |

| مقاومت در برابر خوردگی (Corrosion Resistance) | بستگی به نوع فولاد و پوششها، معمولاً لولهها به صورت کربنی ساخته میشوند و برای محیطهای خورنده از پوششهای محافظ (مثل اپوکسی یا گالوانیزه) استفاده میشوند. |

| دماهای عملیاتی (Operating Temperature Range) | – دماهای پایین: تا -40°C – دماهای بالا: تا(572°F) 300°C |

نکات کلیدی:

- این ویژگیها بر اساس استاندارد API 5L (Edition 46, 2020) بیان شدهاند.

- مقادیر دقیق برای هر ویژگی به گرید و نوع لوله بستگی دارد.

- برای لولههای API 5L، آزمایشهای خاصی برای تایید مقاومت لوله در برابر فشار، دما، خوردگی و ضربه انجام میشود تا از کیفیت و عملکرد آنها در شرایط عملیاتی مختلف اطمینان حاصل شود.

عملیات حرارتی و جوشکاری لولههای API 5L

این لولههای برای استفاده در خطوط انتقال نفت، گاز، و دیگر مایعات تحت فشار و دماهای مختلف طراحی میشوند. عملیات حرارتی و جوشکاری نقش حیاتی در بهبود خواص مکانیکی، ساختار میکروسکوپی و عملکرد این لولهها در شرایط سخت دارند. استاندارد API 5L الزامات خاصی را برای عملیات حرارتی و جوشکاری لولهها در نظر گرفته است تا از کیفیت و قابلیت اطمینان لولهها در حین استفاده در پروژههای مختلف تضمین شود.

1- عملیات حرارتی

عملیات حرارتی برای این لولهها به منظور بهبود خواص مکانیکی مانند مقاومت به خستگی، سختی، داکتیلیته و مقاومت به خوردگی انجام میشود. فرآیندهای مختلف عملیات حرارتی ممکن است بسته به گرید لوله و نیازهای پروژه انجام شوند. این عملیات بهطور عمده شامل تمپرینگ و نرمالیزه کردن میباشد.

1.1-نرمالیزه کردن (Normalizing)

نرمالیزه کردن یک فرآیند حرارتی است که در آن لولهها در دمایی بالاتر از دمای آستنیتی فولاد (معمولاً 900-1000 درجه سانتیگراد) قرار میگیرند و سپس بهطور کنترلشده سرد میشوند. این عملیات به بهبود خواص مکانیکی و توزیع یکنواخت ساختار دانهای کمک میکند. نرمالیزه کردن معمولاً برای لولههای با گریدهای X42 تا X56 انجام میشود.

1.2-تمپرینگ (Tempering)

تمپرینگ فرآیندی است که پس از عملیات سختکاری (همچون آنیلینگ یا نرمالیزه کردن) انجام میشود. در این فرآیند، لولهها به مدت زمان خاصی در دمای پایینتر از دمای آستنیتی نگهداشته میشوند (معمولاً بین 300 تا 700 درجه سانتیگراد) تا تعادل بین سختی و داکتیلیته حاصل شود.

1.3-عملیات حرارتی برای لولههای گریدهای خاص

برای لولههای با گریدهای بالا مانند X70 و X80، که برای استفاده در شرایط فشار بالا یا دماهای شدید طراحی شدهاند، عملیات حرارتی ممکن است شامل آنیلینگ و نرمالیزه کردن باشد تا خواص مکانیکی لولهها به حداکثر برسد.

2- جوشکاری

جوشکاری یک فرآیند حیاتی برای اتصال لولهها به یکدیگر است. لولههای API 5L باید خواص جوشپذیری خوبی داشته باشند تا در حین نصب و نگهداری خطوط لوله، مشکلاتی مانند ترکها، شکستها یا تغییرات ساختاری در نواحی جوش نداشته باشند.

2.1-جوشکاری لولههای API 5L – استانداردها و الزامات

جوشکاری لولههای API 5L نیازمند رعایت الزامات خاصی است که بسته به گرید لوله و نوع عملیات انتقال متفاوت است. استانداردهای مرتبط شامل ASME BPVC و AWS D1.1 میباشند.

2.2-استانداردها:

ASME Section IX: به جوشکاری مواد فولادی پرداخته و نیازمندیهای جوشکاری لولههای API 5L را مشخص میکند. فرآیندهای مختلف جوشکاری شامل SMAW (جوشکاری قوسی دستی)، GMAW (جوشکاری قوسی با گاز محافظ)، و FCAW (جوشکاری قوسی تحت پوشش) مورد بررسی قرار میگیرند.

AWS D1.1: دستورالعملهایی برای جوشکاری فولادهای ساختمانی و صنعتی ارائه میدهد و جزئیات مشخصی برای جوشکاری لولههای API 5L دارد.

2.3-روشهای جوشکاری:

SMAW (جوشکاری قوس فلزی محافظ): معمولاً برای لولههای کوچک و متوسط استفاده میشود و به دلیل سادگی و هزینه پایین محبوب است.

GMAW (جوشکاری قوس فلزی گازی): برای جوشکاری دقیق و تمیزتر به کار میرود و مناسب لولههای متوسط تا بزرگ است.

FCAW (جوشکاری با هسته شار قوس الکتریکی): مشابه GMAW است اما با استفاده از سیم پرکننده خود ذوب شونده، سرعت جوشکاری را افزایش میدهد.

2.4-الزامات جوشکاری برای گریدهای مختلف:

گریدهای X42، X52، X56: این گریدها معمولاً جوشکاری سادهتری دارند و میتوانند با روشهای SMAW یا GMAW جوش داده شوند.

گریدهای X70 و بالاتر: به دلیل استحکام بالا، نیازمند دقت بیشتری در دمای پیشگرمایش و انتخاب مواد پرکننده هستند و معمولاً با روشهای دقیقتری مانند TIG جوشکاری میشوند.

جوشکاری لولههای API 5L تحت استانداردهای معتبری انجام میشود که به مقاومت و عملکرد صحیح آنها در شرایط مختلف کمک میکند. انتخاب روش و الزامات جوشکاری تأثیر قابلتوجهی بر ویژگیهای مکانیکی لولهها دارد و آنها را برای پروژههای پیچیده و چالشبرانگیز آماده میسازد.

الزامات خاص استفاده در محیط های خاص

لولههای API 5L برای استفاده در محیطهای خاص، مانند محیطهای خطرناک یا حساس (که شامل فشارهای بالا، دماهای شدید، خورندگی یا شرایط محیطی خاص میشود)، باید الزامات ویژهای را رعایت کنند. این الزامات در استانداردهای مختلف تعیین شده و ممکن است بر اساس گرید لوله (مانند X42، X56، X70) و سطح (PSL1 یاPSL2) متفاوت باشد.

در محیطهای خورنده، لولهها باید از پوششهای ضد خوردگی مانند اپوکسی و پلیاتیلن یا آلیاژهایی با درصد بالای کروم، نیکل و مولیبدن استفاده کنند. در دماهای بالا، لولهها باید از آلیاژهای مقاوم به حرارت مانند نیکل یا کروم ساخته شوند، در حالی که برای دماهای پایین باید آلیاژهایی با انعطافپذیری بالا استفاده شود تا از شکنندگی جلوگیری شود. در فشارهای بالا، لولهها باید از گریدهای مقاوم مثل X65 یا X70 ساخته شده و تستهای هیدرواستاتیک و غیرمخرب را پشت سر بگذارند، در حالی که برای فشارهای پایینتر، گریدهایی مثل X42 یا X46 کافی هستند.

در مناطق لرزهخیز، لولهها باید مقاوم در برابر لرزش بوده و اتصالات انعطافپذیر داشته باشند. برای محیطهای با خطر آتشسوزی، پوششهای ضد حریق و آلیاژهای مقاوم در برابر حرارت ضروری هستند. همچنین، در محیطهای شیمیایی خاص، استفاده از آلیاژهای مقاوم به مواد خورنده مانند استنلس استیل یا فولادهای آلیاژی خاص لازم است. تمامی این الزامات مطابق با استانداردهای API 5L، ASTM، ASME و ISO برای اطمینان از کیفیت و ایمنی لولهها در شرایط خاص تعریف شدهاند.

آزمایشات و تستهای استاندارد برای لولههای API 5L

تستهای مختلف برای لولههای API 5L بهمنظور ارزیابی ایمنی، کارایی و کیفیت آنها در شرایط عملیاتی متنوع ضروری هستند. این تستها شامل انواع آزمایشهای مکانیکی، شیمیایی، ابعادی، جوشکاری و غیرمخرب میباشند و تحت استانداردهای معتبر انجام میشوند.

- تست فشار هیدرواستاتیک: بررسی مقاومت لوله در برابر فشار داخلی با استفاده از آب. این تست مطابق با استاندارد API 5L انجام میشود.

- تست کشش: تعیین استحکام تسلیمی و کششی و درصد ازدیاد طول لوله، مطابق با ASTM A370 و API 5L.

- تست ضربه: ارزیابی مقاومت لوله در دماهای پایین، تحت استاندارد ASTM A370 یا ISO 148.

- تست غیرمخرب (NDT): شناسایی عیوب در لولهها بدون آسیب زدن به آنها، استفاده از روشهای رادیوگرافی، اولتراسونیک و مگنتیک در چارچوب API 5L.

- تست خواص شیمیایی: تأیید ترکیب شیمیایی لوله مطابق با استاندارد API 5L و ASTM A751.

- تست سختی: اندازهگیری سختی سطح لوله برای ارزیابی مقاومت در برابر سایش، با استفاده از استانداردهای ASTM E10 و E18.

- تست اندازهگیری ابعادی: بررسی دقیق ابعاد لوله براساس مشخصات API 5L.

- تست جوشکاری: ارزیابی کیفیت جوشها در لولههای درزدار، مطابق با ASME Section IX و API 5L.

- تست HIC (Hydrogen Induced Cracking): بررسی مقاومت لوله در برابر ترکزایی ناشی از نفوذ هیدروژن در محیطهای حاوی سولفید هیدروژن (H2S)

- تست SSC (Sulfide Stress Cracking): ارزیابی مقاومت فولاد در برابر شکست یا ترکزایی ناشی از تنشهای مکانیکی در حضور H2S

- آزمایش ضربهای (Impact Tests): بررسی چقرمگی فولاد (مقاومت در برابر شکست) در دماهای پایین. معمولا برای لولههای PSL2 که در مناطق سردسیر یا شرایط خاص دمایی استفاده میشوند.

این آزمایشات بهمنظور تأمین ایمنی و کیفیت لولهها در شرایط سخت عملیاتی انجام میشود و بهطور کلی استانداردهای API 5L، ASTM و ISO برای این تستها تعیینکننده هستند

استانداردهای PSL2

در مقایسه با PSL1 الزامات سختگیرانهتری دارد که آن را برای پروژههای حساستر و شرایط عملیاتی خاص مناسبتر میسازد. مزایای کلیدی PSL2 عبارتاند از:

چقرمگی بالاتر (Toughness): لولههای PSL2 برای مقاومت بهتر در برابر شکست و ترک، تستهای ضربهای (Impact Tests) را پشت سر میگذارند. این ویژگی بهویژه در دماهای پایین و محیطهای پرتنش حیاتی است.

محدودیتهای سختگیرانهتر شیمیایی: PSL2 الزامات دقیقتری برای ترکیب شیمیایی دارد، از جمله: کاهش حداکثر میزان فسفر (P) به 0.025%. و کاهش حداکثر میزان گوگرد (S) به 0.015%. این محدودیتها باعث بهبود خواص مکانیکی و مقاومت به خوردگی میشود.

آزمایشهای اضافی: PSL2 شامل آزمایشهای بیشتری مانند تست ضربه (Impact Test) و بررسی چقرمگی در دماهای پایین است. این آزمایشها برای اطمینان از عملکرد لوله در شرایط سخت طراحی شدهاند.

کنترل دقیقتر فرآیند تولید: PSL2 نیازمند کنترل بیشتری بر فرآیند تولید و عملیات حرارتی است، که کیفیت و یکنواختی مواد را تضمین میکند.

جدول مقایسه گریدهای مختلف در استاندارهای جهانی

جدول مقایسه گریدهای API 5L با معادلهای آنها در استانداردهای ASTM A53 ،ASTM A106 و EN 10208 برای برخی از گریدهای رایج گردآوری شده است:

- API 5L به طور خاص برای لولههایی با کاربرد در صنعت نفت و گاز توسعه یافته و شامل گریدهای مقاوم در برابر فشار و دما است.

- ASTM A53 و ASTM A106 در کاربردهای عمومی و ساختمانی مورد استفاده قرار میگیرند، اما ویژگیهای منحصر به فرد آنها در شکلگیری لولهها باعث میشود که برای مقاصد خاصی توجه بیشتری داشته باشند.

- EN 10208 به عنوان استاندارد اروپایی برای لولههای انتقال گاز، به ویژه در صنایع گازسوز، معتبر است و بستری مناسب برای تحلیل انرژی در اروپا فراهم میکند.

API 5L با گستردگی و تنوع گریدهای خود، به یکی از اصلیترین استانداردها در صنعت نفت و گاز تبدیل شده است و مقایسه آن با دیگر استانداردها میتواند به انتخاب مناسب لولهها در پروژهها کمک کند.

| گرید API 5L | معادل ASTM A53 | معادل ASTM A106 | معادل EN 10208 |

| L175 | A25 | N/A | N/A |

| L210 | A | N/A | N/A |

| L245 | B | A106 Grade B | PSt 1 |

| L290 | N/A | A106 Grade B | PSt 1 |

| L360 | N/A | A106 Grade C | PSt 2 |

| X42 | B | A106 Grade B | PSt 1 |

| X52 | B | A106 Grade B | PSt 2 |

| X60 | N/A | A106 Grade C | PSt 2 |

| X70 | N/A | N/A | PSt 2 |

توضیحات: گریدهای “N/A” به معنای عدم وجود معادل مناسب در استانداردهای ASTM A53، ASTM A106 یا EN 10208 هستند.

معادلهای مذکور بیشتر کاربردی هستند و از نظر الزامات شیمیایی یا مکانیکی ممکن است تفاوتهایی وجود داشته باشد.

شاید علاقمند باشید:

مقایسه تخصصی لولههای A106 و A53؛ کدام انتخاب بهتری برای پروژههای شماست؟

در صنایع نفت، گاز، پتروشیمی، نیروگاهی و تأسیسات تحت فشار، انتخاب نوع لوله مناسب ...کاربرد لوله API 5L

لولههای API 5L در صنایع مختلفی برای انتقال سیالات تحت فشار و در شرایط سخت استفاده میشوند. در صنعت نفت و گاز، این لولهها برای انتقال نفت خام، گاز طبیعی، لولهکشی زیرزمینی و شبکههای گازرسانی کاربرد دارند. در صنعت پتروشیمی، برای انتقال مواد شیمیایی و در پالایشگاهها برای جابجایی مواد خام و فرآوردههای پالایششده استفاده میشوند. همچنین در نیروگاهها، این لولهها برای انتقال بخار و آب داغ تحت فشار و در پروژههای ساخت نیروگاهها به کار میروند. در صنایع آب و فاضلاب، لولههای API 5L برای انتقال آب و فاضلاب تحت فشار، و در سیستمهای تصفیه نیز به کار میروند.

این لولهها در سیستمهای حملونقل برای انتقال سوختهای فسیلی، گاز طبیعی و مایعات صنعتی نیز استفاده میشوند. در کشاورزی برای آبیاری در فشارهای بالا، و در ساختوساز برای انتقال آب، گاز، و سیالات در سیستمهای گرمایشی و سرمایشی کاربرد دارند. لولههای API 5L در مناطق با شرایط محیطی سخت مثل مناطق سردسیر یا با رطوبت بالا نیز استفاده میشوند. لولههای API 5L همچنین در صنعت نظامی و دفاعی برای انتقال سوخت و مایعات حساس در پروژههای دفاعی و عملیاتی استفاده میشوند. این لولهها به دلیل مقاومت بالا در برابر فشار و شرایط سخت جنگی، برای جابجایی سوخت و دیگر مایعات در پروژههای حساس دفاعی کاربرد دارند.

این لولهها به دلیل ویژگیهایی مانند مقاومت بالا در برابر فشار، خوردگی، سایش، و دماهای شدید، گزینهای مناسب برای انتقال سیالات در شرایط سخت هستند.

قیمت لوله API 5L

قیمت لولههای API 5L به عوامل مختلفی مانند نوع لوله، گرید، سایز، ضخامت، مقدار خرید، شرایط بازار و پوششهای خاص بستگی دارد. لولههای بدون درز معمولاً گرانتر از لولههای درزدار هستند، زیرا فرآیند تولید پیچیدهتری دارند.

همچنین، لولههای گرید PSL2 که برای شرایط سختتر طراحی شدهاند، قیمت بالاتری نسبت به گرید PSL1 دارند. لولههای بزرگتر و ضخیمتر نیز به دلیل نیاز به مواد بیشتر و فرآیند تولید پیچیدهتر گرانتر هستند.

لولههای با پوششهای خاص ضد خوردگی یا مقاوم به شرایط خاص نیز قیمت بالاتری دارند. به طور کلی، قیمت لولههای درزدار معمولاً بین 400 تا 1,000 دلار برای هر تن و لولههای بدون درز بین 800 تا 2,000 دلار برای هر تن است. برای گریدهای خاص مانند X42 PSL1 قیمتها از 500 تا 900 دلار، گرید X52 PSL2 از 700 تا 1,200 دلار و برای گریدهای X70 یا X80 قیمتها میتواند به 1,500 تا 2,000 دلار برسد. برای دریافت قیمت دقیقتر، بهتر است از تأمینکنندگان معتبر استعلام گرفته شود

جمع بندی

لولههای API 5L استانداردی حیاتی برای انتقال نفت، گاز و سایر سیالات تحت فشار در پروژههای صنعتی و زیرساختی است. این لولهها در دو طبقهبندی اصلی PSL1 و PSL2 تولید میشوند. لولههای PSL1 برای شرایط عادی طراحی شدهاند، در حالی که لولههای PSL2 دارای ویژگیهای فنی بهتری همچون مقاومت بیشتر در برابر خوردگی و فشارهای بالا هستند که برای کاربردهای سختتر و خاص مورد استفاده قرار میگیرند.

در دستهبندی دیگر، لولههای API 5L به دو نوع درزدار (Welded) و بدون درز (Seamless) تقسیم میشوند. لولههای بدون درز به دلیل فرآیند تولید پیچیدهتر معمولاً قیمت بالاتری دارند و در شرایطی که نیاز به استحکام مکانیکی بالاتر باشد، استفاده میشوند. همچنین، لولههای API 5L در گریدهای مختلفی همچون X42، X52، X60، X70 و X80 ارائه میشوند که هر گرید بسته به نیازهای فنی و شرایط کاری انتخاب میشود. برای مثال، گرید X70 برای کاربردهای با فشار بسیار بالا یا در مناطق با شرایط محیطی خاص مناسب است.

در نهایت، لولههای API 5L به دلیل ویژگیهایی مانند مقاومت در برابر فشار، دما، خوردگی و سایش، انتخابی ایدهآل برای انتقال سیالات در شرایط سخت و در پروژههای نفت، گاز، پتروشیمی و حتی صنایع دیگر مانند انرژی و ساختوساز هستند. قیمت این لولهها نیز بستگی به عواملی چون نوع (درزدار یا بدون درز)، گرید، سایز، ضخامت و شرایط بازار دارد.

دیدگاه کاربران