جدید

جدیدتست جامینی ؛ معروف ترین تست سختی پذیری فولادها

ابتدا با مفهوم سختی و سختی پذیری آشنا شوید …

در علم متالورژی، اصطلاح سختی پذیری توصیفی برای قابلیت تشکیل مارتنزیت در فولادها و به دنبال آن، سخت شدن آن ها است. این فرایند تشکیل مارتنزیت، در اثر سریع سرد شدن از ناحیه آستنیت اتفاق می افتد. بنابراین، پارامتری که تست جامینی اندازه گیری می کند، قابلیت تشکیل مارتنزیت در فولاد است.

معمولا سختی پذیری توسط ضخامت پوسته سخت شده از سطح فولاد مشخص می شود. این ضخامت برابر فاصله سطح قطعه تا نقطه ای داخل نمونه است که 50 درصد مارتنزیت داشته باشد. 50 درصد بقیه ساختار را نیز معمولا بینیت در نظر می گیرند.

پس نتیجه می گیریم هر چه سختی پذیری یک فولاد بیشتر باشد، ضخامت پوسته سخت شده یا ضخامت پوسته ای که در اثر سرمایش سریع بیشتر از 50 درصد ساختار آن مارتنزیت شود، بیشتر می شود.

تست جامینی چیست؟

تست جامینی (Jominy Test) متداول ترین روشی است که برای تعیین سختی پذیری در فولاد استفاده می شود. در این تست، میزان عمقی از نمونه فولادی که در اثر سرمایش سریع با پاشش آب از دمای آستنیته کردن سخت می شود، اندازه گیری می شود.

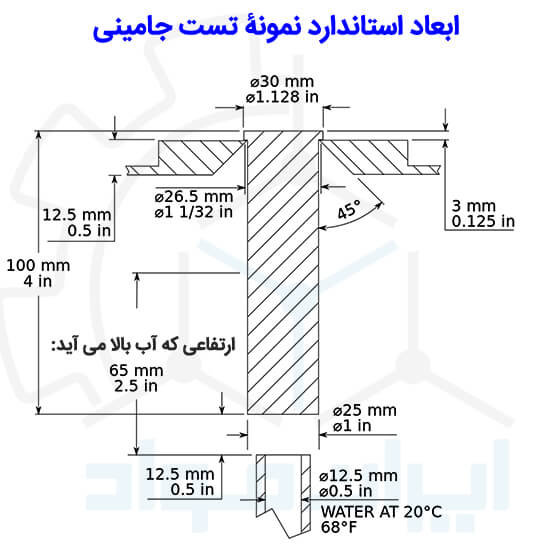

برای اجرای این آزمایش، نمونه هایی استاندارد از فولاد مورد نظر، مطابق با ابعادی که در شکل زیر مشاهده می کنید، تهیه می شود. این نمونه ها در دما و مدت زمانی مشخص در کوره قرار داده می شوند تا ساختار فازی آستنیت در آن ها تشکیل شود.

در انتها، با باز کردن سیستم پاشش آب، نمونه در محل مورد نظر قرار گرفته و از پیشانی سرد می شود. در دستگاه جامینی فاصله قرارگیری نمونه از سیستم پاشش آب حتما باید طبق استاندارد تنظیم شده باشد. آخرین استاندارد منتشر شده این تست و بقیه روش های سنجش سختی پذیری، (ASTM A255-10(2018 است.

دانلود مجموعه استانداردهای ASTM

ASTM یک سازمان بین المللی توسعه استاندارد است . این سازمان استانداردهای فن...با دستگاه تست جامینی آشنا شوید

دستگاه جامینی ابزاری بسیار ساده است که کار کردن با آن به تخصص بالایی نیاز ندارد. این دستگاه دارای یک نگهدارنده نمونه است که نمونه حتما باید به درستی و دقت در آن قرار گیرد. در پایین نگه دارنده نمونه، شیر نازل آب قرار دارد که وظیفه پاشش آب به قطعه را دارد.

دستگاه جامینی صنعتی و آزمایشگاهی، حتما باید به یک خروجی فاضلاب مجهز باشد که آب های استفاده شده را از دستگاه خارج کند. بدنه و ظرف دستگاه جامینی از جنس استیل است. همچنین بهتر است برای رنگ بدنه آن، از رنگ های الکترواستاتیک استفاده شود.

آموزش گام به گام اجرای تست جامینی

ابتدا با روش های برشکاری و تراشکاری، یک نمونه استوانه ای به قطر 25 میلی متر (1 اینچ) و طول 100 میلی متر (4 اینچ) تهیه می کنیم. توجه داشته باشید که ساختار ابتدایی فولاد تاثیر چشمگیری بر سختی پذیری آن دارد. از این رو باید نمونه ها را قبل از آزمایش با دستگاه جامینی نرماله کنیم.

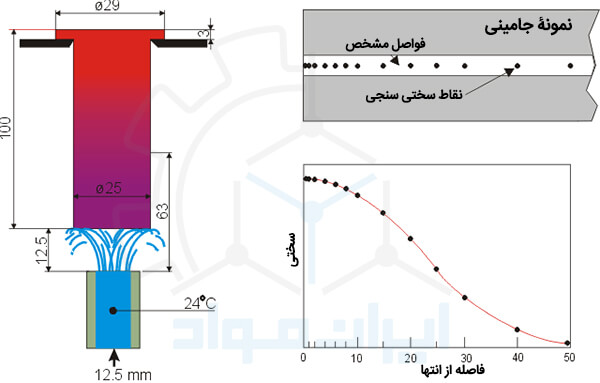

برای این کار، نمونه را به مدت تقریبی 20 دقیقه درون آون آزمایشگاهی قرار می دهیم تا ساختار فولاد کاملا آستنیته شود. سپس آن را به دستگاه جامینی انتقال می دهیم. در این دستگاه یک فواره آب با فشار و دبی مشخص، از یک انتها نمونه را سرد می کند. با توجه به این که فواصل مختلف نمونه، در زمان های متفاوتی سرد می شوند، ساختارهای متفاوتی نیز به خود می گیرند و در نتیجه، سختی آن ها نیز در فواصل مختلف متفاوت خواهد بود.

فاصله فواره آب از انتهای نمونه در حدود 5 میلی متر (0.5 اینچ) است. پس از برخورد آب با نمونه فولادی، آهنگ سرمایش نقاط مختلف نمونه از انتهای سریع سرد شده به سمت دیگر کمتر می شود.

پس از سرمایش کامل نمونه، دو سمت آن در جهت طولی به اندازه 0.4 میلی متر از هر طرف سنگ زده می شود. سپس نمونه در امتداد محور طولی از یک انتها به انتهای دیگر و به فواصل 1.5 میلی متری (یک شانزدهم اینچ) سختی سنجی می شود.

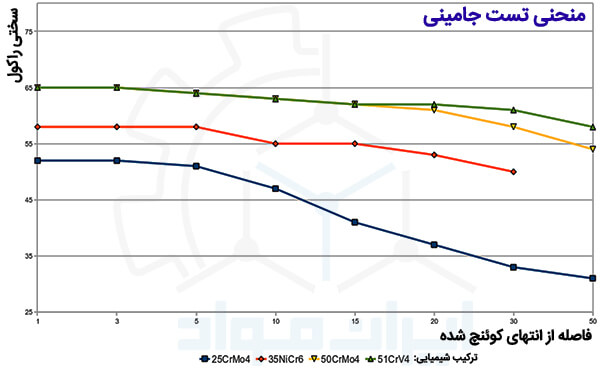

نمودار تست جامینی

گفتیم که پس از اجرای آزمایش، نمونۀ فولادی در فواصل مشخصی سختی سنجی می شود. به این ترتیب منحنی تغییرات سختی برحسب فاصله از انتهای سریع سرد شده رسم می شود. این نمودار موسوم به نمودار تست جامینی است.

بهتر است در این نمودار ترکیب شیمیایی فولاد، عدد اندازه دانه و دمای نرماله و سخت کردن آن نیز مشخص باشند. علاوه بر آن، بر روی محور افقی بالایی آهنگ سرد شدن نقاط مختلف نمونه جامینی مشخص شود. البته در این شکل که برای نمونه آورده شده است، فقط ترکیب شیمیایی نمونه های اندازه گیری شده ذکر شده است.

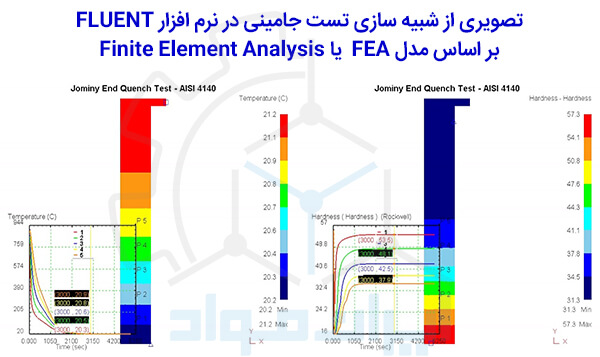

شبیه سازی آزمون جامینی با نرم افزار فلوئنت (Fluent)

برای شبیه سازی تست جامینی می توان از نرم افزار فلوئنت استفاده کرد. به کمک این نرم افزار، سرعت سرمایش نقاط مختلف نمونه با استفاده از روابط تجربی محاسبه می شوند. با تطابق سرعت های سرمایش به دست آمده با منحنی های سختی پذیری جامینی، سختی در نقاط مختلف نمونه مشخص می شوند.

در ادامه با استفاده از منحنی تست جامینی شبیه سازی شده، سختی نقاط مختلف یک نمونه کوئنچ شده در آب پیش بینی شده و این نتایج با نتایج تجربی مقایسه می شوند. بنابراین به کمک نرم افزار فلوئنت، میزان صحت و اعتبار منحنی تست جامینی شبیه سازی شده سنجیده می شود.

گزارشات مختلف نشان داده اند که نتایج حاصل از شبیه سازی فلوئنت با منحنی حاصل از دستگاه جامینی تطابق قابل قبولی دارند.

آزمایش جامینی از لحاظ اهمیت دارد؟

می توان گفت مهم ترین کاربرد نتایج جامینی، مقایسۀ سختی پذیری فولادهای تهیه شده به روش های مختلف است. این مقایسه ها برای تولید یک انواع فولاد با گریدهای مشخص استفاده می شوند.

از نمودارهای حاصل از آزمایش با دستگاه جامینی می توان برای پیش بینی و تخمین توزیع سختی در قطعات فولادی با ابعاد مختلف هنگامی که در محیط های متفاوت سرد می شوند نیز استفاده کرد. در ضمن، آزمایش جامینی قادر است نقش عوامل مختلف مانند عناصر آلیاژی، اندازه دانه و یا عملیات حرارتی قبلی را در سختی پذیری فولاد بسنجد.

عملیات حرارتی فلزات و کاربردهای آن

فرآیند عملیات حرارتی روی فلزات در مقیاس صنعتی به منظور بهبود خواص کلی فلزات برای...هر نقطه از نمونه های تست جامینی دارای آهنگ سرد شدن تقریباً ثابتی است. این آهنگ سرمایش فقط بستگی به فاصله آن نقطه از انتهای کوئنچ شده دارد. از طرفی هر نقطه در داخل یک نمونه فولادی که در یک محیط مشخص سرد شده باشد، از نظر آهنگ سرد شدن و در نتیجه سختی، معادل یک نقطه بر روی نمونه جامینی از همان جنس است. بنابراین نتایج این تست، بسیار قابل اعتماد و حیاتی هستند.

در انتهای این مطلب از شما دعوت می کنیم تا به فیلم آموزشی کوتاهی که در خصوص این تست تهیه شده، توجه فرمایید.

منابع

گلعذار. م، اصول و کاربرد عملیات حرارتی فولادها و چدن ها، اتشارات دانشگاه صنعتی اصفهان.

www.astm.org

ISO 642: Steel. Hardenability test by end quenching (Jominy test), ISO

دیدگاه کاربران

عالی خسته نباشید

مدت زمان قرار دهی در کوره طبق استاندارد ASTM برابر 30دقیقه است نه 20 دقیقه.