جدید

جدیدجوشکاری پلاسما (PAW)

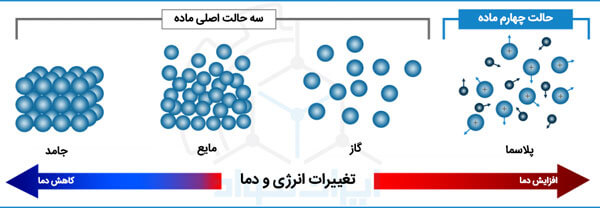

پلاسما چیست؟

به زبان ساده، اگر جامد را گرم کنیم تا به مایع تبدیل شود و اگر دوباره گرم کنیم تا به گاز تبدیل شود و اگر به گاز نیز گرما دهیم، آن گاه ماده به پلاسما تبدیل می شود. در حالت معمول، می توان به طور تقریبی دمای پلاسما را در حدود 20 تا 30 هزار درجه سلسیوس تصور کرد!

به بیان علمی تر، پلاسما گاز شبه خنثی ای متشکل از از ذرات باردار و خنثی است. این ذرات رفتار جمعی از خود ارائه میدهند؛ یعنی به ندرت پیش می آید که هر ذره به طور مستقل عمل کند.

در علم فیزیک، منظور از واژۀ پلاسما گاز یونیزه شده ای است که همه یا بخش اعظمی از اتم های آن، یک یا چند الکترون از دست داده باشند و به یون های مثبت تبدیل شده باشند

جوشکاری پلاسما چیست؟

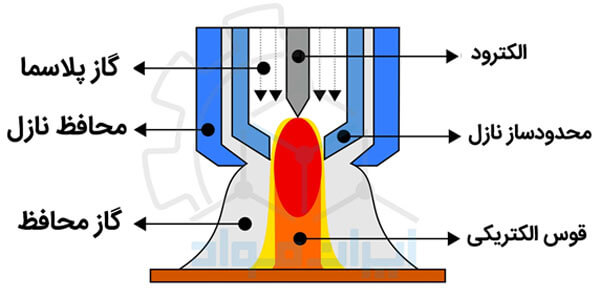

جوشکاری پلاسما یا PAW یک فرآیند جوشکاری است که در آن ذوب و اتصال فلزات توسط قوس الکتریکی ایجاد شده بین الکترود تنگستنی و فلزات رخ می دهد. بله، تعریف کلی این روش مانند جوشکاری TIG است، با این تفاوت که در این روش، قوس الکتریکی اولیه در دهانۀ ورودی نازل گاز بی اثر به وجود می آید.

در نتیجه، گازهای بی اثر موقع ورود به نازل بر اثر حرارت بالا یونیزه می شوند و محیط پلاسمایی به وجود می آورند. حال این پلاسما به قوس الکتریکی بین تنگستن و فلز پایه منتقل می شود. به علت بالا رفتن حرارت، سرعت و کیفیت جوشکاری PAW به نحوه چشمگیری عالی است. به دلیل ایجاد آمدن حرارت بسیار بالا از این روش در برش فلزات نیز استفاده می شود.

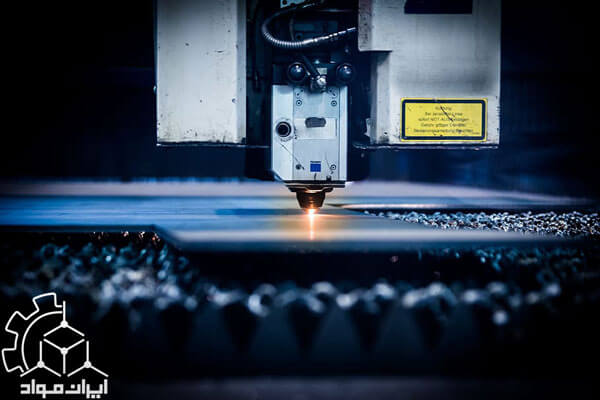

تکنولوژی لیزرکات (برش لیزر)

لیزر کات یا برش لیزر یکی از فناوریهای جذاب و نسبتا جدید برشکاری است که به دلیل ...جوشکاری پلاسما به چه صورتی انجام میشود؟

جوش پلاسما فقط مخصوص مواد رسانای جريان الكتريسيته است. چرا که در اين روش با عبور پلاسما از تورچ جوشکاری و برخورد آن به فلز پایه، شكلی از انرژی از يك چشمه انرژی به قطعه انتقال می یابد.

در جوشکاری PAW قطعه کار به دلیل گرمای شدیدی که قوس الکتریکی در گاز بی اثر ایجاد می کند، گداخته و ذوب می شود. این گداختگی سبب در هم تنیدگی ساختاری میان شکاف اتصال شده و نفوذ حالت جامد و مایع و در نهایت انجماد، سبب شکل گیری اتصال می شود.

اصول روش جوشکاری قوسی PAW

انواع فلزاتی که قابلیت جوشکاری توسط پلاسما را دارند عبارتند از:

جوشکاری انواع فولاد (به خصوص فولاد ضد زنگ)، فلزات دیرگداز، تیتانیم، تانتالیم، مس، برنج، طلا، نقره، آلیاژهایی از آهن و نیکل و کبالت (Kovar و Inconel وzircalloy)

فرآيند جوشكاری پلاسما هم به شکل اتوماتيک و هم دستی قابل اجراست. اين دو روش در پروژه های مختلف اعم از جوشكاری در حجم های بالا (مانند ورق های فولادی) تا جوشكاری های دقيق (مانند ابزارهای جراحی) کاربرد دارد.

در این بخش از مطلب، توجه شما را به ویدئوی کوتاهی که در خصوص معرفی این روش تهیه شده، جلب می کنیم:

تقسیم بندی روش های جوشکاری پلاسما از نظر شدت جریان

میکروپلاسما (Micro plasma) (0.1 تا 15 آمپر)

قوس میکروپلاسما مخصوص جوشکاری در جریان های بسیار کم است. در این حالت قوس ستونی، حتی زمانی که طول قوس تا ۲۰ میلی متر نیز برسد، پایدار است.

جریان متوسط (Medium current) (15 تا 200 آمپر)

در جریان های بالاتر، ویژگی های قوس جوشکاری پلاسما مشابه قوس TIG است. اما چون پلاسما منقبض می شود، قوس پلاسما متمرکزتر است. نرخ جریان گاز پلاسما می تواند برای بهبود نفوذ حوضچه مذاب جوش افزایش یابد، اما این یک ریسک است. چرا که ممکن است اثر حفاظتی گاز به دلیل آشفتگی بیش از حد در سپر گازی از بین برود.

پلاسمای کی هول (Keyhole plasma) (بالای 100 آمپر)

با افزایش جریان جوش و جریان گاز پلاسما، یک باریکه پلاسمای بسیار قدرتمند ایجاد می شود که می تواند به نفوذ کامل در مواد، در حد جوشکاری لیزر یا جوشکاری پرتو الکترونی منجر شود. از پلاسمای کی هول می توان برای جوش مواد ضخیم تر (تا ۱۰ میلی متر از فولاد ضد زنگ) در یک گذر (پاس) استفاده کرد.

تقسیم بندی روش های جوشکاری پلاسما از نظر نوع قوس

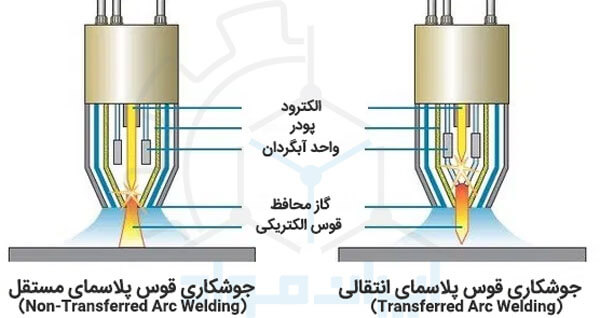

جوشکاری قوس پلاسمای مستقل (Non-Transferred arc process)

در این روش، قوس بین الکترود با قطب منفی (-) و نازل محدودکننده آب خنک با قطب مثبت (+) ایجاد می شود که در نتیجه آن پلاسما از نازل شعله مانند خارج می شود. قوس الکتریکی نیز از قطعه جوش مستقل است و قطعۀ جوش بخشی از حلقه الکتریکی را تشکیل نمی دهد.

شعلۀ قوس پلاسما به راحتی کنترل میشود و از جایی به جای دیگر انتقال می یابد. این نوع جوشکاری PAW برای اسپری پلاسما (Plasma Spraying) یا کاربردهای جریان پایین مانند جوش غیر فلزی نیز کاربرد دارد. قوس پلاسمای مستقل چگالی کمتری نسبت به نوع دوم دارد و در جوش قطعات سرامیکی یا صفحات فلزی به کار برده می شود.

فرایند قوس پلاسمای انتقالی (Transferred Arc Process)

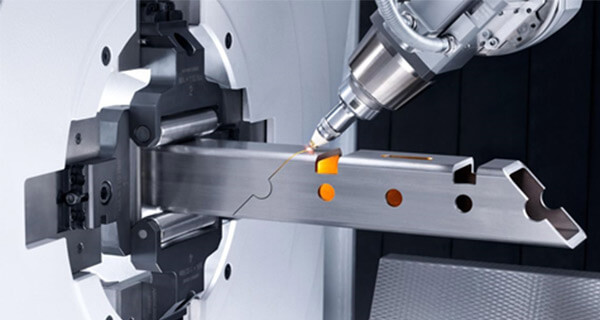

در این روش جریان از الکترود تنگستنی با قطب منفی (-) و با استفاده از اُریفیس (Orifice) به فلز پایه منتقل می گردد و این جریان مجددا به منبع برق بازمی گردد. قوس انتقالی در این نوع جوشکاری شدت انرژی بالایی دارد و سرعت جت پلاسما در آن بالا است. از این رو این روش در صنعت طرفداران بیشتری دارد. فرایند قوس پلاسمای انتقالی برای برش و ذوب فلزات نیز استفاده می شود.

مقایسه روش های جوشکاری قوسی مستقل و انتقالی در جوشکاری PAW

مقایسه روش های جوشکاری قوسی مستقل و انتقالی در جوشکاری PAW

دستگاه جوش پلاسما از چه قسمت هایی تشکیل شده است؟

تورچ (Torch)

در تورچ جوشكاری PAW يك الكترود تنگستنی درون نازل مسی كه دهانۀ كوچكی در نوک آن تعبیه شده قرار دارد. اولين قوس الکتریکی که به وجود می آید، بين الكترود و نازل است. سپس این قوس به كمك جريان مثبت-منفی كه به قطعه كار متصل است، به طرف آن هدايت می شود.

با خروج قوس و گاز پلاسما از ميان دهانۀ مشعل تمركز زيادی از حرارت روی فضايی بسیار كوچک ایجاد می شود و جوشکاری انجام می گیرد.

پلاسما (Plasma)

در هنگام شروع قوس الکتریکی، منبع قدرت پلاسما با تولید کمترین صدا شروع به کار می کند. با پیشرفت این دستگاه ها، امروزه درز گیری اجزای الکترونیکی نیز با روش جوشکاری PAW انجام می گیرد. برخلاف جوشکاری GTAW که با دخالت الکتریکی ممکن بود آسیب هایی به اجزای حساس الکترونیکی وارد شود، منبع قدرت پلاسما بدون نیروی الکتریسیته نیز کارایی دارد.

منبع پلاسما دامنه وسیعی از فرکانس ها را برای کاربردهای پالسی در اختیار قرار می دهد. حتی گاهی اوقات این فرکانس ها به بالاتر از 10KHz نیز می رسد. توزیع حرارت پلاسما در جوش، فاصله بحرانی گریز جوش را نسبت به جوش GTAW کمتر می کند. این مشعل قابلیت خنک شدن با استفاده از آب را نیز دارد.

این خنک سازی، طول عمر نازل و الکترود ها را تا حد زیادی افزایش می دهد. نوع نوک نازل پلاسما و سایز آن بسته به فلز جوش، شکل جوشکاری و عمق جوشی که باید شکل گیرد، انتخاب می شود.

قوس الکتریکی (Electrical Arc)

قوس الکتریکی ایجاد شده در دستگاه PAW پایداری بالایی دارد. بنابراین در طول جوشکاری از وزش و انحراف قوس می کاهد و اپراتور را قادر می سازد از وسایل شروع کننده قوس در نزدیکی و مجاورت محل اتصال جوش برای نفوذ بهتر حرارت استفاده کند.

چگالی انرژی قوس در جوش پلاسما در حدود 3 برابر انرژی قوس در GTAW است. بنابراین تا حدود زیادی از شکستگی و تغییر شکل جوش جلوگیری می کند. همین امر سبب ریزدانه شدن فلز جوش و بالا رفتن سرعت جوشکاری می گردد. این جوش حتی در کمتر از 0.005 ثانیه نیز کامل می شود.

منبع برق (Power Source)

منبع برق لازم برای جوشکاری قوسی پلاسما، منبع توان با جریان مستقیم است. ژنراتورها و رکتیفایرهایی (Rectifier) که برای جوشکاری PAW استفاده می شوند، از این نوع منابع هستند. ولتاژ 70 ولت به بالا برای جوشکاری قوسی پلاسما مناسب است.

رکتیفایرها نسبت به ژنراتورهای DC طرفدار بیشتری دارند. در صورتی که اپراتور قصد کار کردن با هلیوم به عنوان گاز بی اثر را داشته باشد، نیازمند مدار باز با ولتاژ بیشتر از 70 ولت است. این ولتاژ بالا توسط یک سری عملیات با دو منبع توان به دست می آید. البته می توان با گاز آرگون کار را شروع کرد و سپس آن را با هلیوم عوض کرد.

به طور کلی جریان 50 تا 350 آمپر ، ولتاژ بین 27 تا 31 ولت به همراه نرخ جریان گاز بین 2 تا 40 لیتر بر دقیقه، حالت ایده آل برای جوشکاری پلاسما هستند.

گاز محافظ (Shielding Gas)

گاز اصلی جوشکاری پلاسما به طور معمول آرگون (Ar) است. هوا، هيدروژن و يا هليوم نیز محافظت خوبی از حوضچۀ مذاب به عمل می آورند. عمده ترین فاکتور تاثیرگذار روی کارایی گاز محافظ چگالی (دانسیته) گاز است. آرگون تقریبا 3.1 برابر از هوا و 10 برابر از هلیوم سنگین تر است.

آرگون پس از اینکه از نازل تورچ خارج شد، پوششی روی منطقه جوشکاری ایجاد می کند. در حالی که هلیوم، به این علت که از آرگون سبک تر است، بیشتر تمایل به افزایش منطقۀ محافظت نازل دارد. تجربه نشان داده که برای ایجاد اثرات حفاظتی معادل، مخلوط این دو گاز در حالی که جریان هلیوم 2 تا 3 برابر جریان آرگون باشد، بهینه است.

گاز هلیوم حرارت بیشتری در مقایسه با آرگون ایجاد می کند. مزیت این گرما، آن جایی خودش را نشان می دهد که هدف، جوشکاری مواد ضخیم باشد. هر دو گاز با جریان الکتریکی مستقیم قوس پایدار و مطلوبی ایجاد می کنند. هنگام کار با جریان متناوب که بیشتر در جوشکاری آلومینیوم و منیزیم کاربرد دارد، آرگون باعث ایجاد قوس پایدارتر و عملیات تمیزکنندگی بهتری می شود.

کاربردهای جوشکاری پلاسما

جوشکاری قطعات کوچک

در فرایند جوش پلاسما، قوس می تواند متمرکز، آهسته و پیوسته در نوک سیم ها یا دیگر اجزای کوچک آغاز شده و ادامه یابد. این خصوصیت می تواند در جوشکاری قطعاتی مثل سوزن ها، سیم ها، فیلامان لامپ ها، ترموکوپل ها، میله و ستون های الکترونیکی و حتی وسایل ظریف جراحی سودمند باشد.

برش و تعمیر قطعات

همواره قطعات صنعتی دستخوش شکاف های باریک و فرورفتگی های ناشی از استفاده نادرست و فرسودگی قرار می گیرند. جوشکاری پلاسما این توانایی را دارد که قوسی آرام با جریان پایین ایجاد کند و راهی مؤثر برای تعمیرات اصولی باشد. علاوه بر فرایند میکرو TIG ، از میکرو پلاسما نیز می توان به عنوان ابزار برش و تعمیر قالب ها استفاده کرد.

جوشکاری قطعات نوردی

تیوب ها و لوله های نوردی از نورد تیوب با نزدیک کردن لبه های ورق های فلزی و جوشکاری لبه ها تولید می شوند. برای این هدف می توان ایجاد ذوبی و گداختن لبه های تیوب را با جوشکاری PAW انجام داد. بازدهی و کارایی این روش جوش در تولید تیوب های نوردی، سرعت و نرخ بالایی دارد.

مزایای جوشکاری پلاسما

- کاربری ساده

- نفوذ حرارتی بالا در هر مسیر جوشکاری (تقریبا شش میلی متر برای جوش سر به سر)

- منطقۀ جوش کوچک و متمرکز و به دنبال آن شکل جوش زیباتر

- پایداری بالای قوس پلاسما و توانایی جوش اکثر فلزات کاربردی در صنعت

- فاصلۀ زیاد بین نوک الکترود و قطعه جوش که استفاده از پرکننده (Filler Metal Rod) را آسان تر می کند.

- نیاز کمتر به مسیرهای جوش و در نتیجه مصرف کمتر پر کننده

معایب جوشکاری پلاسما

- ساطع شدن اشعۀ مادون قرمز و فرابنفش مضر

- لزوم استفاده از تجهیزات حفاظت فردی

- هزینۀ نسبتا بالای تجهیزات

- نیاز به تعویض نازل و الکترود

- وجود خطر برق گرفتگی

- محدودیت ضخامت ۲۵ میلیمتری در جوش سر به سر

منابع

www.mechanicalengineeringblog.com

www.twi-global.com

دیدگاه کاربران