جدید

جدیدخزش فروروندگی – Impression Creep

خزش فروروندگی

خزش فروروندگی – Impression Creep

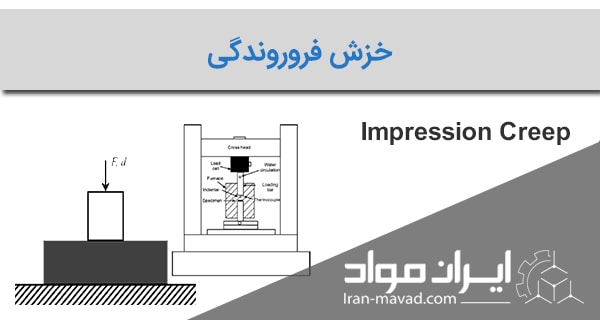

آزمون فروروندگی (Impression test)، با استفاده از یک پانچ (Punch) استوانه ای با سطح مقطع تخت، انجام می شود. خزش فروروندگی که توسط لی (Li)، بنا نهاده شد، یک روش منحصر به فرد برای تعیین رفتار خزشی مواد مختلف است. طرح واره ای از خزش فروروندگی در شکل ۱ مشاهده می شود. در این روش پانچ استوانه ای با سطح مقطع A، تحت نیروی ثابت F، روی سطح نمونه فشرده می شود، بنابراین تنش اعمالی برابر F/A است. تحت این تنش پانچ یافرورونده به اندازه h در مدت زمان t داخل نمونه نفوذ می کند و dh/dt که سرعت فرورونده است با نرخ کرنش متناسب است. در یک نیروی ثابت حالت پایدار فرورونده در بازه زمانی ۱تا ۴ ساعت نمایان می شود.

آزمون خزش فروروندگی، دو ویژگی مشخص نسبت به دیگر آزمون هایی که با فرورونده نوک تیز انجام می شوند، دارد :

- پانچ استوانه ای شکل است با انتهای تخت. ( به جای کره، مخروط یا هرم)

- تحت نیروی ثابت، تنش تماسی متوسط، ثابت است و منطقه مومسان زیر پانچ با یک اندازه ثابت گسترده می شود لذا تغییرفرم مومسان، متناسب با پیشروی منطقه مومسان است.

شکل ۲، نیز طرح واره ای از دستگاه آزمون خزش فروروندگی را نشان می دهد.

مقایسه خزش فروروندگی نسبت به آزمون های مرسوم خزشی :

- یک تکه کوچک از ماده کافی است لذا روش مناسب و ارزان قیمتی است برای تحقیق در مورد مواد جدید.

- سادگی و سرعت بالاتر آزمون، به دلیل عدم نیاز به آماده سازی نمونه.

- حصول تنش ثابت در نیروی ثابت، لذا امکان مقایسه با آزمون های کششی مرسوم وجود دارد.

- بررسی وابستگی نرخ خزش حالت پایا (Steady State)، به دما و تنش با یک نمونه ساده قابل دستیابی است لذا تخمین ثبات و پایداریساختاری امکان پذیر است و می توان پارامترهای فعال سازی حرارتی مانند انرژی فعال سازی (Activation Energy) را تخمین زد.

- عدم وجود مرحله سوم خزشی به دلیل ماهیت فشاری آزمون و لذا دقت بالاتر تست برای مواد ترد و شکننده.

- دارا بودن قابلیت دستیابی به اطلاعات استحکامی مناطق ویژه که با تست خزش کششی، غیرممکن یا بسیار دشوار است.به عنوان مثال، بررسی رفتار خزشی یک منطقه خاص در ساختار جوش و درک اهمیت اندازه دانه در تعیین نرخ مکانیزم کنترل کننده جریان مومسان.

- از معایب خزش فرورونده می توان به موضعی بودن آن و عدم مشاهده مرحله سوم خزش (Tertiary creep)، به دلیل ماهیت فشاری آزمون اشاره کرد.

مکانیزم خزش فروروندگی :

مکانیزم خزش پربلورها (Polycrystalline)، با توان تنش (Stress Exponent) و انرژی فعال سازی (Activation Energy)، کنترل می شود. عمدتا از تجزیه و تحلیل داده های نرخ خزش پایا در بازه ای از دما و تنش، برای تعیین مکانیزم غالب خزشی استفاده می شود که در این خصوص یک رابطه قانون توانی (Power-Law Equation)، مطابق معادله ذیل، کاربرد دارد :

در این رابطه : A مقدار ثابت، b بردار برگرز، d اندازه دانه، P توان اندازه دانه، n توان تنش ، K ثابت بولتزمن، D0 ثابت ضریب نفوذ موثر، Qc انرژی فعال سازی، T دما و R ثابت عمومی گازها هستند.

در آزمون خزش فروروندگی، رابطه بین سرعت پانچ (Vimp) با تنش فروروندگی (Ϭimp) نیز از یک رابطه قانون توانی پیروی می کند. با استفاده از دو رابطه نیمه تجربی ذیل، تنش و نرخ کرنش خزشی معادل، می تواند بر مبنای سرعت پانج و تنش فروروندگی، محاسبه گردد.

در این روابط c1,c2 مقادیر ثابت، Ф قطر پانچ، h عمق نفوذ و F نیروی اعمالی به پانچ است. مقادیر c1 و c2 به ترتیب در بازه ۲-۴ و ۰٫۵-۱٫۵ قرار دارند.

با قراردادن رابطه ۲ در رابطه ۱ و مرتب کردن آن، رابطه قانون توانی بین سرعت پانچ (Vimp) با تنش فروروندگی (Ϭimp)، مطابق رابطه ذیل نتیجه می شود :

از آنجاییکه، مقادیر b, k ثابت هستند، توان تنش (n)، از رسم (Ln(Vimp/G برحسب (Ln(Ϭimp/G ، در دمای ثابت محاسبه می گردد. انرزی فعال سازی (Qc)، نیز از رسم (Ln(Vimp/G برحسب ۱/T در Ϭimp/G ثابت محاسبه می شود. بایستی توجه شود که مقادیر دقیق فاکتورهای تبدیل (c1 و c2)، هیچ تاثیری روی محاسبات مقادیر توان تنش و انرژی فعال سازی ندارند.

مطالب مرتبط

- آزمون های مخرب (Destructive Test)

- آزمون کشش (Tensile Test)

- آزمون فشار (Compression Test)

- مروری بر روش های سختی سنجی مواد (Haedness Test)

- آشنایی با تست ضربه (Impact Test)

- تست خمش مواد (Bending Test)

- خزش و مکانیزم های آن (Creep and Mechanisms)

- از خستگی در مواد چه می دانیم؟ (Fatigue Test)

- متالوگرافی و کاربردهای آن (Metallography)

منابع و مراجع :

J.C.M. Li, “Impression creep and other localized tests”, Material Science Engineering A, 322, 23–42, 2002

F. Yang and J.C.M. Li, “Impression test—A review”, Materials Science and Engineering, R 74, 233–253, 2013.

D.H. Sastry, ” Impression creep technique—an overview”, Materials Science and Engineering A, 409, 67–75, 2005

K.U. Kainer,”Magnesium Alloys and Technology”, 2003

دیدگاه کاربران