جدید

جدیدآزمون فشار (Compression Test)

مروری بر آزمون فشار در مواد

مقدمه

آزمون فشار، یکی از آزمون های مخرب مورد استفاده برای تعیین خواص مکانیکی مواد است. آزمون فشار عمدتا مبنایی است برای پذیرش یا رد مواد ترد غیر فلزی و دیگر موادی که استحکام کششی بسیار اندکی دارند. این تست معمولا برای بررسی کیفیت مواد ترد مانند چدن، آلیاژ های شکننده و هم چنین مواد غیر فلزی دیگری که تحت شرایط کاری بیشتر تحت تاثیر نیرو های فشاری قرار می گیرند، به کار می رود. در این مقاله قصد داریم به معرفی این آزمون بپردازیم.

اساس کار تست فشار

تست فشار آزمونی است که در آن نمونهی آزمایش، نیروهایی مخالف هم را تجربه می کند؛ به این معنی که به نمونه از دو جهت مقابل، نیروی فشاری وارد می گردد. به عبارت دیگر نمونه در طی آزمایش، فشرده، کوبیده، یا کاملا مسطح می گردد. نمونه این آزمون می تواند مکعب، استوانه یا حتی بخشی از لوله باشد.

اغلب دیده می شود که شکل نمونه به صورت استوانه است؛ چرا که نمونه های استوانه ای شکل استحکام فشاری بالاتری نسبت به نمونه های مکعبی شکل با همان سطح قاعده و ارتفاع نشان می دهند. همچنین توزیع تنش در نمونههای استوانه ای شکل مناسب تر از نمونههای مکعبی شکل است.

برای انجام تست، این نمونه ها بین دو صفحه دستگاه یونیورسال قرار می گیرند. انتخاب نوع دستگاه تست عمدتا بر مبنای پارامترهایی مانند شکل، هندسه و خواص استحکامی قطعه انجام می شود. دو صفحه دستگاه نیروی اعمالی را در دو سطح مقابل هم در نمونه پخش کرده و سپس این صفحات به کمک دستگاه تست یونیورسال به سمت هم فشرده شده و موجب مسطح شدن نمونه می گردند.

اساساً مکانیزم تست فشار برعکس تست کشش های معمول می باشد. با توجه به دمای تست و نوع بارگذاری، تست فشار انعطاف زیادی برای استخراج نتایج دارد. تست یکنواخت، دوقطبی، سه گانه، دمای سرد، حرارت بالا، خستگی و خزش، همه مثال هایی از آزمون های مختلف فشار هستند که بر روی یک ماده می توان انجام داد.

مفهوم مناطق مرده و بُشکه ای شدن

در آزمایش فشار، نیروی خارجی معمولا از طریق صفحات فشار موازی (فک های دستگاه) که سطح تماس آن ها با نمونه روغن کاری نشده است (۰ < ضریب اصطکاک) انجام می گیرد. همزمان با اعمال فشار محوری به علت وجود اصطکاک در سطح قاعده های قطعه، تنش های عرضی در جهت شعاع و مماس وارد می شوند. در نتیجه وجود اصطکاک و تنش های ناشی از آن، از تغییر شکل یکنواخت نمونه جلوگیری می گردد. این ممانعت با افزایش فاصله از سطح فک ها به صورت مخروطی کاهش می یابد. این نواحی تاثیر پذیر مخروطی شکل، منطقه مرده یا Dead Zone نامیده می شوند. در این مناطق تنش اعمالی به نمونه هنوز به حد تسلیم (حد سیلان) نرسیده است. بدین ترتیب قسمت های مخروطی شکل از نمونه که در تماس با فک های دستگاه تست فشار قرار دارند، به مقدار بسیار کمی تغییر شکل یافته و یا اصلا هیچ تغییر شکلی نمی یابند. بر عکس در قسمت های میانی نمونه های نرم، بدون هیچ ممانعتی تغییر شکل پلاستیک صورت می گیرد. به طوری که نمونه به شکل یک بشکه که دور تا دور وسط آن متورم شده باشد درآمده و بدین ترتیب تغییر شکل به صورت غیر یکنواخت انجام می گیرد. به عبارتی دیگر در آزمون فشار از آنجا که اصطکاک بین سنبه و فک های نگهدارنده در تمامی سطوح نمونه یکسان نیست، سطوحی از نمونه که بیشترین سطح تماس با سنبه و فک ها را دارند، دچار تغییر شکل مومسان بیشتری می شوند و این مسئله باعث ایجاد نوعی تغییر شکل ناموزون می شود که بشکه ای شدن نام دارد.

نتایج تست فشار

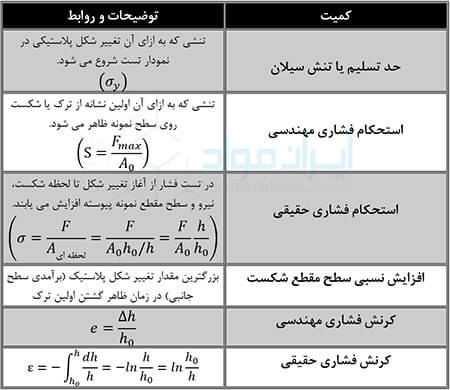

همان طور که می دانیم هدف از تست فشار، تعیین رفتار ماده از طریق اندازه گیری متغیرهایی نظیر کرنش، تنش و تغییر شکل نمونه در هنگام اعمال تنش فشاری است. با انجام تست فشار، استحکام فشاری، استحکام تسلیم، استحکام نهایی، حد الاستیک و مدول الاستیک از پارامترهای فشاری ماده تعیین می گردد. با درک این پارامترها می توان قابلیت استفادهی ماده برای کاربرد مورد نیاز را تعیین نمود.

کمیت هایی که از آزمون فشار به دست می آیند، عموما مشابه کمیت های قابل اندازه گیری به وسیله آزمایش کشش هستند. ابتدا از دستگاه تست، نمودار نیرو-جابجایی حاصل می شود و سپس طبق روابط می توان نمودار تنش-کرنش را استخراج نمود. نتایج زیر را می توان با استفاده از تست فشار تعیین نمود:

عوامل موثر بر نتایج تست فشار

- روغن کاری: چنان چه سطح فک های دستگاه که در تماس با سطح نمونه هستند، توسط روغن روانکاری شوند، ضریب اصطکاک به صفر میل می کند. در این صورت، در با افزایش نیروی فشاری و انبساط نمونه در جهت عمود بر نیرو، تنش های شعاعی و مماسی ایجاد شده باعث ایجاد شکست در محور عمود بر اعمال نیرو می شوند. در نتیجه در نمونه های روان کاری شده نمی توان به نتیجهی مناسب دست یافت.

- نسبت ارتفاع به قطر قطعه: رابطه ی h0=ad0 ابعاد متداول برای نمونه های تست فشار را تعیین می کند. اینجا ho و do به ترتیب ارتفاع و قطر اولیه نمونه و a ضریبی است که بین ۱ تا ۳ تغییر می کند. در نمونه های بلند، حتما باید به هشدار خمش تا حد شکست (کمانش) توجه شود. چون مناطق مرده به وجود آمده در اثر اصطکاک به طرف وسط نمونه کاهش می یابند. نسبت ارتفاع به قطر به طور عمده ای روی استحکام فشاری تاثیر خواهد گذاشت. بدین صورت که موقعی که هر دو مخروط فشاری در یکدیگر داخل شوند، استحکام فشاری به مقدار ماکزیمم خود خواهد رسید. برای یک قطر ثابت با افزایش do/ho یعنی با کاهش ارتفاع شکست به ازای تنش های بالاتری ظاهر می شود. یک راه برای کم کردن اصطکاک و در نتیجه افزایش تغییر شکل یکنواخت در نمونه تحت فشار، کاهش نسبت do/ho است. تجربه نشان داده است که مقدار مناسب برای do/ho حدود ۰٫۵ است.

- پرداخت کاری سطح نمونه: نوع و درجه پرداخت کاری سطوح قاعده از عواملی است که کم و بیش روی استحکام فشاری به دست آمده تاثیر خواهد گذاشت. چرا که این موارد به طور مستقیم اصطکاک را تحت تاثیر قرار می دهند.

- شکل نمونه: نمونه های استوانه ای شکل استحکام فشاری بیشتری را در مقایسه با نمونه های مکعبی (با همان سطح قاعده و همان ارتفاع) نشان می دهند. چرا که توزیع تنش در نمونه های استوانه ای شکل مناسب تر از نمونه های مکعبی شکل است.

محدودیت های تست فشار

محدودیت هایی که در آزمون فشار وجود دارد، گاهی اوقات استفاده از این تست را در آزمایش ها محدود می کند. برخی از این محدودیت ها عبارتند از:

- اعمال نیروی کاملا محوری در فشار مشکل است، لذا منجر به تنش های غیر یکنواخت می شود.

- اصطکاک بین صفحات دستگاه و نمونه روی نتایج تاثیر می گذارد و سبب می شود که تنش های اعمالی در نهایت مقادیر کوچکی داشته باشند.

- نیروی گریز از مرکز ممکن است سبب ایجاد ناپایداری در فرایند تست فشار شود.

- نمونه های بزرگ تمایل به خمیدگی و کمانش دارند، بنابراین محدودیت در ارتفاع نمونه باید لحاظ شود.

- نتایج نمونه های کوچک دقت کمی دارد و استفاده از نمونه های بزرگ، نیاز به تجهیزاتی با توان بالا دارد.

در پایان توجه شما را به فیلمی که در خصوص آزمون فشار تهیه شده، جلب می کنیم:

شما می توانید برای مطالعه در خصوص سایر روش های مخرب بازرسی، به مطالب زیر مراجعه کنید:

- آزمون کشش (Tensile Test)

- آشنایی با تست ضربه (Impact Test)

- مروری بر روش های سختی سنجی مواد (Haedness Test)

- تست خمش مواد (Bending Test)

- خزش و مکانیزم های آن (Creep and Mechanisms)

- از خستگی در مواد چه می دانیم؟ (Fatigue Test)

- متالوگرافی و کاربردهای آن (Metallography)

منابع

- اصول علم مواد – حسین تویسرکانی

- خواص مکانیکی دیتر – ترجمه شهره شهیدی

- Materials Science & Engineering an Introduction – w.d callister

دانلود فقط با IP ایران امکانپذیر است. در صورت عدم مشاهده باکس قرمز رنگ دانلود، VPN خود را خاموش نموده و صفحه را رفرش کنید.

پسورد فایل فشرده : www.iran-mavad.com

دیدگاه کاربران