جدید

جدیدجرم سیلیسی (معرفی ، انواع و راهنمای خرید)

جرم نسوز چیست؟

جرم نسوز یا دیرگداز معمولاً به مواد غیرفلزی گفته می شود که قابلیت پایداری در درجه حرارت های بالا را دارند. این مواد علاوه بر حفظ خصوصیات فیزیکی و شیمیایی در دماهای بالا، در برابر نیروهای مخرب از قبیل سایش، ضربه، بار مکانیکی زیاد و حملات شیمیایی نیز مقاوم هستند.

مطرح ترین جرم های نسوز شامل خاک های سیلیسی، خاک های اسپینل، جرم روکش تاندیش، جرمهای آلومینایی هستند. این مواد برای نسوزکاری کوره های القایی، پاتیل ها، تاندیش ها، ساخت بلوک های کوره، تعمیرات تاندیش، پاتیل و کوره کاربرد بسیاری دارند.

خواصی که همواره از جرم های نسوز قابل انتظار است عبارتند از:

ثبات شیمیایی و مکانیکی، استحکام فشاری و خمشی بالا، خواص ترمومکانیکی مناسب، مقاومت به شوک حرارتی مطلوب، مقاومت به خوردگی و سایش مناسب و خواص رئولوژیکی و قابلیت نصب مناسب.

جرم سیلیسی چیست؟

جرم سیلیسی از مهم ترین مواد دیرگداز است که عمدۀ استفادۀ آن برای جدارۀ کوره القایی است. جرم سیلیسی با فرمول شیمیایی SiO2 یا سیلیسیم دی اکسید ، ماهیت اسیدی دارد. این جرم ها عموماً مقاومت مناسبی در برابر سرباره های حاوی انواع اکسید آهن، سیلیسیم، آلومینیم و کروم دارند.

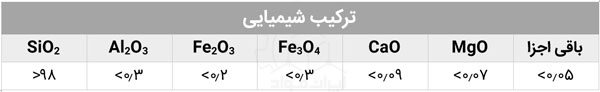

ترکیب شیمیایی جرم سیلیسی غالبا از SiO2 تشکیل شده است اما ناخالصی هایی نیز دارد. جرم سیلیسی با هدایت حرارتی پایینی که دارد، بهترین دیرگداز برای ذوب چدن، فولادهای ساده کربنی و کم آلیاژ به شمار می رود. این خاک با سختی یکنواخت، مقاومت به خوردگی بالا و سرعت کم کریسیتالیزاسیون همواره مورد توجه فعالان صنایع ذوب جهان بوده است.

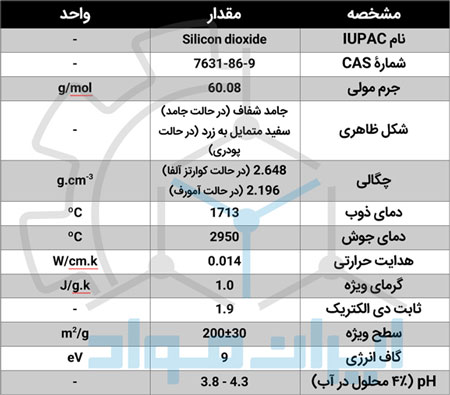

خواص و مشخصات سیلیسیم دی اکسید

ترکیب شیمیایی جرم سیلیسی

روش تولید جرم سیلیسی

سیلیسیم دی اکسید معمولا از طریق استخراج از معادن، استخراج از شن و ماسۀ طبیعی و تصفیۀ کوارتز به دست می آید. جرم سیلیسی آمورف از اسیدی کردن محلول های سیلیکات سدیم توسط اسید سولفوریک نیز به دست می آید.

برای تولید سیلیکون دی اکسید در آزمایشگاه می توان از طریق حرارت دادن، اکسید کردن و یا از طریق فرآیند سل-ژل تحت تاثیر کاتالیزور، محلول تترا اتیل ارتوسیلیکات (SiC8H20O4) را هیدرولیز کرده و به سیلیس تبدیل کرد.

سیلیسیم دی اکسید در چه قالب هایی در بازار پیدا می شود؟

سیلیس ته نشین شده

سیلیس ته نشین شده از واکنش سیلیکات سدیم با اسید سولفوریک یا اسید کلریدریک در شرایط مشخصی تولید می شود. مهم ترین خواص این نوع سیلیس، درخشندگی بسیار بالا و تخلخل کم است.

بنابراین به عنوان پر کنندۀ ریز دانه و ضد لغزش در لاستیک خودرو و کفپوش PVC، پلی الفین، فیلم LDPE، جداسازهای ریز منفذی باتری های سربی، پخش کننده، حمل کننده و بسیاری موارد دیگر کاربرد دارد.

سیلیس کلوئیدی

سوسپانسیونی از سیلیس ریز دانه در محیط آبی است. سیلیس کلوئیدی برای کاهش اصطکاک در صنایع کاغذ و چوب، جوش دهندۀ نسوزهای فیبری، کاتالیزور و پیش مادۀ شیمیایی کاربرد دارد.

سیلیس متالورژی

این نوع سیلیس که به جرم سیلیسی معروف است، از واکنش کوارتز و کک در کورۀ قوس الکتریکی در دمای 2000 درجۀ سلسیوس تولید می شود. جرم سیلیسی متالورژی، حدود 99 تا 98 درصد سیلیسیم دارد.

از این نوع سیلیس در صنایع ذوب آلیاژهای آلومینیم، فولاد، سوپرآلیاژها، سیلیکون و مواد شیمیایی به صورت گسترده استفاده می شود. انواع دیگر از سیلیس و ترکیبات آن مانند سیلیس پخته، خرد سیلیکون، نیترات سیلیسیوم و… در بازار وجود دارند که هر یک، کاربرد های مخصوص خود را در متالورژی دارند.

کوارتز بلوری (Crystal Quartz)

نوع شفاف و خوش نمای سیلیسیم دی اکسید است کمه برای تولید عدسی و لنز، جواهرسازی و از خاصیت پیزوالکتریک آن در الکترونیک استفاده می شود. کوارتز بلوری با دو ساختار کریستالی آلفا (رومبوهدرال) و بتا (هگزاگونال) یافت می شود.

فلینت (Flint)

فلینت از بلورهای بسیار ریز کوارتز، آب، کربنات کلسیم و مواد آلی تشکیل شده است. فلینت به رنگ قهوه ای روشن، خاکستری یا سیاه است که در اثر گرمایش و اکسیداسیون مواد آلی آن، به رنگ سفید در می آید.

این شکل از سیلیسیم دی اکسید آزاد، از حل شدن اسکلت سیلیسی جانوران اسفنجی در آب دریاها و سپس ته نشینی در بستر دریا به وجود می آید. صنایع سرامیک، چینی و تولید مواد آسیاب کننده از مهم ترین مواردی هستند که فلینت در آن ها کاربرد دارد.

گریدهای دی اکسید سیلیسیوم بر حسب خلوص

استفاده از جرم سیلیسی در جدارۀ کورهها

آستر یا جدارۀ کوره، بخش بسیار مهمی از کوره است. عملکرد و بازدۀ کوره به طور مستقیم به عملکرد آستر آن مربوط است. جرم سیلیسی که به خوبی کوبیده و تثبیت شده باشد، سبب عملکرد روان کوره، خروجی بهینه و کنترل خوب واکنش های متالورژیکی در آن می شود.

جرم سیلیسی را می توان تا دمای کاری 1600 درجه سلسیوس به کار برد. لازم به ذکر است که جرم سیلیسی از نظر مقاومت در برابر شوک حرارتی، کاملا نسبت به دیرگدازهای آلومینایی و منیزیایی برتری دارد. در ادامه چگونگی استفاده از جرم سیلیسی در جداره کورههای القایی را شرح می دهیم.

کوره القایی (Induction Furnace)

کوره القائی چیست؟ کوره القایی نوعی دستگاه الکتریکی است که با اعمال میدان الکتروم...مرحلۀ اول: مخلوط کردن خاک کوره القایی

ابتدا لازم است مقدار خاک مورد نیاز برای کوره القایی مورد نظر تعیین شود. سپس جرم سیلیسی در یک بوته تا دمای حدود 100 درجه سلسیوس در تابستان و حدود 140 درجه سلسیوس در زمستان پیشگرم می گردد.

سپس جرم به حمام های خنک کننده منتقل می شود و تا 50 درجه سلسیوس تحت سرمایش قرار می گیرد. در این زمان بوریک اسید با مش 0.2 میلی متر غربال شده و با مقدار معین و توزین شده به جرم سیلیسی اضافه می گردد.

بوریک اسید به عنوان بایندر (چسب) به جرم سیلیسی افزوده می شود. بایندر باعث می شود جدارۀ کوره در طول حرارت دهی کاملا زینتر شود و استحکام بیشتری داشته باشد.

مرحلۀ دوم: آسترکشی با سیم پیچ

در این مرحله سیم پیج مسی با خاک نسوز پوشانده می شود. به این عمل آسترکشی گفته می شود. سیم پیچ مسی قبل از شروع آسترکشی باید با آب خنک شده و کاملا خشک شود. پس از آسترکشی، الیاف سرامیکی به دور آستر سیم پیچ پیچیده می شوند.

مرحلۀ سوم: کوبیدن بوته

برای کوبیدن کف کوره از ابزارهای سرصاف استفاده می شود. معمولا کف کوره در چندین لایه با ضخامت های مختلف جرم نسوز سیلیسی، تحت عملیات کوبش قرار می گیرد. لازم به ذکر است که لایۀ پایینی ضخیم ترین لایه است. ضخامت این لایه تا حدود 60 میلی متر نیز می رسد. ضخامت لایه های بعدی در حدود 20 میلی متر است.

سنبه زنی لایه های متناوب کوره با میخچه و ابزارهای سرصاف اجرا می شود. در نهایت جرم اضافی به طور یکنواخت تراشیده می شود. پیش از سنبه زنی، لازم است لایۀ نازکی از محلول سدیم سیلیکات روی لایۀ سیلیکای کوبیده در بوته اعمال شود.

مرحلۀ چهارم: زینترینگ بوتۀ کوره

برای زینترینگ کوره القایی، کوره تا لبۀ بالایی سیم پیچ از مذاب پر می شود. دمای نهایی فلز مذاب باید حدود 30 الی 50 درجه بالای دمای کاری مورد نظر برود و در این دما به مدت یک ساعت نگه داشته شود تا دمای آستر دیرگداز تثبیت شود.

جرم نسوز سیلیسی فولاد

کوره های القایی فاقد هسته مورد استفاده در صنعت فولاد ریزی، تا ظرفیت های ۶۵ تن دارای دیواره هایی نسوز با ضخامت ۸ سانتی متر تا ۲۰ سانتی متری هستند. مطرح ترین جدارۀ نسوز برای این کورهها، جرم نسوز خشک سیلیسی دانه بندی شده است.

این جرم های دیرگداز از دانه هایی گوشه دار با دانه بندی صفر تا چهار میلی متر برای کوره های تا ظرفیت ۱۵ تن و صفر تا هفت میلی متر برای کوره های بالاتر از ۱۵ تن هستند. خلوص سیلیس این نسوزها بالاتر از 98.5 درصد و دانههای پودر (زیر الک ۲۰۰ مش) حدود ۱۸ تا ۲۸ درصد است. مطرح ترین عامل زینتر کننده دیرگداز سیلیسی، اکسید بور است.

از اسید بوریک به عنوان یک منبع وجود اکسید بور استفاده می شود. در کوره های ذوب فولاد که با ماشین ریخته گری مداوم کار می کنند، استفاده از جرم سیلیسی با بایندر اکسید بور بهینه ترین حالت است. چرا که زمان خروج آب و در نهایت زمان زینتر خاک به مراتب کمتر از اسید بوریک است و این خود سرعت عمل را بالاتر می برد.

جرم نسوز سیلیسی چدن

جرم نسوز سیلیسی مختص ذوب چدن نیز مثل خاک سیلیسی فولاد است و باید از سیلیس با خلوص ۹۸٫۵% به بالا در آن استفاده کرد. در ذوب چدن به دلیل دمای کاری پایین تر مقدار بایندر بیشتری به جرم سیلیسی اضافه می گردد.

هدف از این کار این است که هنگام زینترینگ، بایندر در جداره های پشت خاک تاثیر بیشتری در دمای پایین داشته باشد. به طور معمول بایندر مورد استفاده در خاک سیلیسی چدن، اسید بوریک است، زیرا زمان زینترینگ در تولید چدن مانند فولاد حساسیت بالایی ندارد.

یک جرم سیلیسی خوب باید چه ویژگی هایی داشته باشد؟

- یک لایۀ متراکم زینتر شده در جدارۀ کوره به وجود آورد که در تماس با مذاب پایدار باشد.

- هدایت حرارتی آن از سایر مواد دیرگداز کمتر باشد و اتلاف حرارتی کمتری داشته باشد.

- زمان گرمایش و تف جوشی لازم برای کارکرد آن کوتاه باشد.

- هزینۀ ویژۀ تهیۀ دیرگداز به ازای هر تن از فولاد حاصل، کم باشد.

فرسایش جرم سیلیسی در کوره

پارامترهای اصلی که باعث فرسایش جرم سیلیسی مورد استفاده در کوره می شوند، عبارتند از:

- دانه بندی نادرست خاک نسوز سیلیسی

- توزیع غیر یکنواخت و غیر اصولی بایندرهای عامل پیوند (اسید بوریک)

- فوق ذوب بدون تدبیر حمام فلز در کوره

- نفوذ بیش از حد فلز در جرم سیلیسی

- ترک خوردگی فصل مشترک روکش-آستر

کاربردهای سیلیسیم دی اکسید

در بخش معرفی انواع سیلیسیم دی اکسید، به کاربردهای این ماده اشاره ای داشتیم. تنوع اشکال سیلیس و خواص ویژۀ آن سبب شده که این ماده کاربرد بسیار وسیعی در صنایع مختلف داشته باشد.

سیلیسیم دی اکسید در تولید انواع شیشه، کریستال و آرکوپال، صنعت ریخته گری، کاشی و سرامیک، چینی و لعاب، آلیاژهای سیلیسی (فروسیلیس ها)، الیاف و عایق های سیلیسی (پشم شیشه، پشم سنگ)، نسوزها، سندپلاست و فیلتراسیون، چسب و ترکیبات شیمیایی، سیلیکات سدیم، آجرهای ماسه ای و مصالح ساختمانی استفاده می شود.

سرامیک ساختمانی

به حال دقت کرده اید با هر بار نگاه کردن به اطراف خود در خانه، محل کار، معابر عمو...مصرف اصلی سیلیسیم دی اکسید در زمینه های شیشه سازی، ریخته گری، تولید فروسیلیس و مصارف صنعتی مخصوصا برای پوشش دهی سطح قطعات است. فروسیلیس معمولا در فولادسازی، به عنوان عامل اکسیژن زا و برای تامین سیلیسیم مورد نیاز فولاد در فولادهای آلیاژی مورد استفاده قرار می گیرد.

راهنمای خرید جرم سیلیسی

بخش اعظمی از خرید و فروش جرم سیلیسی در بازار ایران، برای خاک کوره های ریخته گری آهن، فولاد نرم و فولادهای آلیاژی گوناگون در کارگاه ها و کارخانه های ریخته گری است. در این راستا لازم است استفاده از جرم نسوز سیلیسی با دانه بندی و کیفیت مناسب در دستور کار قرار گیرد.

آستر (جدارۀ) فشرده تر باعث استحکام و عمر بیشتر کوره می شود. فشردگی خاک کوره به دانه بندی جرم سیلیسی بستگی دارد. این خاک باید به شکلی باشد که کمترین فاصلۀ باز بین ذرات وجود داشته باشد.

دانه بندی معمول خاک نسوز سیلیسی در بازار ایران بین 0 تا 5 میلیمتر است. البته این محصول با دانه بندی های دیگری نیز عرضه می شود که با توجه به درخواست مشتری قابل ارائه است.

مورد مهم دیگر این است که قبل از خرید جرم سیلیسی باید از اسیدی یا بازی بودن سربارۀ مذاب در پروژۀ خود اطمینان حاصل کنید. اگر سرباره حاوی مقدار زیادی اجزای اسیدی باشد، از یک آستر سیلیسیم دی اکسید (جرم نسوز سیلیسی) استفاده می شود. اگر سرباره های ذوب شما خاصیت قلیایی دارد، لازم است از آسترهای منیزیتی (MgO) استفاده کنید.

اگر قصد خرید جرم سیلیسی را دارید، لازم است از راه های مختلف از خواص دیگر محصول مورد نظر مطلع شوید. مهم ترین خواص مورد بحث، خواص حرارتی است. جرم سیلیسی باید پس از آزمایش های متعدد توانایی تحمل تنش حاصل از چرخه های حرارتی در طول کار کوره را داشته باشد.

دیگر خواصی که لازم است از وجود آن ها در جرم سیلیسی اطمینان حاصل کنید عبارتند از:

- خنثی بودن شیمیایی نسبت به فلز در حال ذوب

- استحکام مکانیکی مناسب تحت شرایط کاری

- مقاومت به فرسایش بالا

- قابلیت نصب آسان و تعمیرپذیری آستر

- هزینه پایین و به صرفه با توجه به شرایط کل پروژه

دیدگاه کاربران

نسبت اسیددبوریک با جرمه سیلیسی چقده

اگه خاک ۲۵ کیلویی باشه

سلام

به نظرم اینگونه مقالات کاربردی باعث پیشرفت صنعت نسوز میشود