جدید

جدیدفیلتر سرامیکی ریخته گری (مشخصات، کاربرد، نکات خرید)

از متداولترین عیوب در هنگام ریختهگری را میتوان وجود ناخالصیهای غیر فلزی در مذاب دانست. این عیوب آثار نامطلوبی بر روی خواص ماشینکاری و مکانیکی قطعه نهایی دارد. یکی از مهمترین مراحل در ریخته گری، فیلتراسیون نام دارد که تاثیر به سزایی در بهبود کیفیت قطعه خواهد داشت. فیلتر سرامیکی از جمله محصولاتی هستند که جهت عمل فیلتراسیون استفاده میشوند. در این مقاله در مورد نقش این فیلترها در مذابریزی، انواع فیلترهای سرامیکی و مکانیزم آن خواهیم آموخت.

فیلتر سرامیکی چیست؟

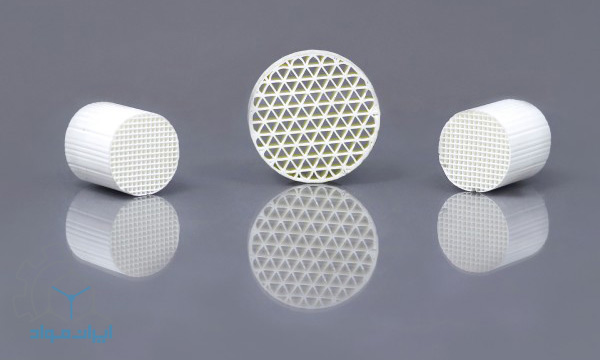

فیلتر سرامیکی (Ceramic Filter) که به آن فوم فیلتر هم میگویند، قطعهای نسوز است که در عملیات ریختهگری برای جلوگیری از نفوذ ناخالصیهای فلزات نظیر سرباره و آخال در هنگام ذوب ریزی استفاده شده و عمل تصفیهی مذاب را انجام میدهد. این فیلترها تاثیر بالایی در کیفیت قطعات دارند. ویژگی شاخص این قطعات مقاومت به شوک حرارتی بالا، مقاومت مکانیکی زیاد و عدم واکنش شیمیایی با مذاب است.

انواع فیلترهای سرامیکی

به طور کلی فیلترهای ریخته گری سرامیکی را به سه گروه زیر تقسیم بندی کرد:

- فيلترهاي سرامیکی فوم يا متخلخل

- فیلترهای گرد مشبك از نوع آلومينا سيليكاتي و كوئورديريت

- فيلترهاي سلولار از جنس آلومينايي

فیلترهای ریخته گری فومی

فيلترها فومي بايد داراي استحكام فشاري مناسب، ديرگدازي بالا، پايداري شيميايي و مقاومت به شوك حرارتي باشند تا هنگام عبور مذاب از آن ها در درون قالب دچار تخريب و منشأ آلودگي در مذاب نشوند.

انتخاب نوع فیلتر بر حسب مذاب مورد استفاده متفاوت است. به عنوان مثال، فیلترهای سیلیسیم کاربیدی برای تصفیه مذاب چدن، برنج ، برنز و آلیاژهای آهنی و فیلترهای زیرکونیایی جهت تصفیه مذاب فولاد مناسب هستند. از فیلترهای آلومینایی نیز برای تصفیه مذاب آلومینیوم، منیزیم و روی استفاده میگردد و در صورتیکه مذاب دارای سوپرآلیاژ باشد استفاده از فیلتر مولایتی توصیه میشود. در ادامه به معرفی سه نوع متداول از این فیلترها میپردازیم.

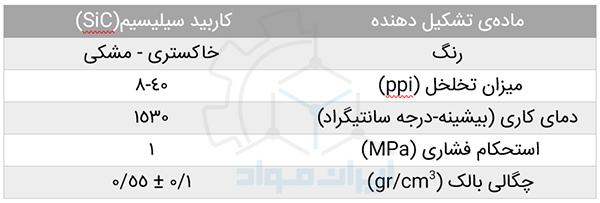

فیلتر کاربید سیلیسیم

استفاده از فیلترهای کاربید سیلیسیم به دلیل مصرف گستردهی چدن در صنایع متالورژی رایجتر است. این فیلترها اغلب در رنگ خاکستری و مشکی موجود هستند. در جدول زیر برخی اطلاعات مربوط به فیلتر سیلیکون کاربیدی آورده شده است.

از مزایای این فیلترها میتوان به موارد زیر اشاره کرد:

- استحکام مکانیکی بالا

- مقاومت به شوک حرارتی عالی

- تحمل دمای بالا (1450 درجه سانتیگراد)

- کارایی بالاتر در مقایسه با نوع اکسترودی

- کنترل جریان مذاب و ممانعت از تخریب قالب ماسهای

- افزایش کیفیت نهایی مخصوص سطح و پر شدن یکنواخت قالب

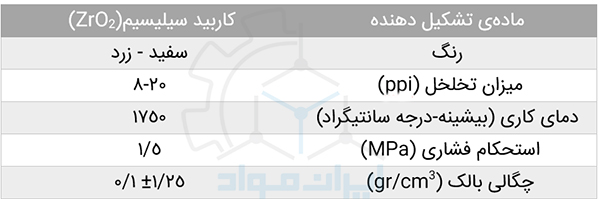

فیلتر زیرکونیایی

استفاده از این نوع فیلتر در آلیاژهای فولادی نظیر فولادهای ضد زنگ که دارای کبالت، نیکل و فلزات گرانبها هستند پیشنهاد میشود. حضور این عناصر در قطعه باعث کاهش کیفیت و افزایش آخال میگردد. از مزایای استفاده از فیلتر زیرکونیایی میتوان به کاهش خوردگی در قطعهی نهایی اشاره نمود. در جدول زیر مشخصات فنی این فیلتر قابل مشاهده است.

فیلتر آلومینایی

دمای ذوب آلومینا حدود 2050 درجه سانتی گراد بوده و در برابر حملات شیمیایی مقاوم است. نقش این فیلترها در صنعت ریخته گری بسیار پررنگ است و حساسیت بالایی نسبت به ناخالصیها دارند. این فیلترها در دو نوع موجود هستند. نوعی از این فیلترها برای تصفیهی مذاب آلومینیوم و نوع دیگری از آنها برای بارهای حساس منیزیمی استفاده میشوند.

فیلتر ریخته گری کوئوردیریتی

فیلترهای مبتنی بر سرامیک کوردیریت

دانشــنـامه

کوردیریت

چیست ؟

کوئوردیریت یا کوردیریت (Cordierite) یکی از کانیهای کمیاب است که در بدنههای سرامیکی در دماهای بالا نیز بهوجود میآید و بهخاطر خواص دیرگدازی که دارد، دارای کاربردهای زیادی است. ترکیب تئوریک کوردیریت؛ ۲MgO.۲Al۲O۳.۵SiO۲ است.

با هزینه کمتری تولید می شوند و چندین ویژگی فنی سودمند را ارائه می دهند. این فیلترها تا دمای 1350 درجه سانتیگراد کاربرد دارند.

دانشــنـامه

کوردیریت

چیست ؟

کوئوردیریت یا کوردیریت (Cordierite) یکی از کانیهای کمیاب است که در بدنههای سرامیکی در دماهای بالا نیز بهوجود میآید و بهخاطر خواص دیرگدازی که دارد، دارای کاربردهای زیادی است. ترکیب تئوریک کوردیریت؛ ۲MgO.۲Al۲O۳.۵SiO۲ است.

با هزینه کمتری تولید می شوند و چندین ویژگی فنی سودمند را ارائه می دهند. این فیلترها تا دمای 1350 درجه سانتیگراد کاربرد دارند.

مکانیزم عمل فیلتر سرامیکی

حذف آخالهای موجود در مذاب توسط دو مکانیزم صورت میگیرد.

1- غربالگری فیزیکی

2- جذب شیمیایی

در مکانیزم غربالگری فیزیکی (Physical screening)، عبور مذاب از منافذ فیلتر باعث یک دست شدن آن شده و تمامی آخالها از مذاب جدا میگردد. در واقع روش جداسازی در این فیلترها توسط به دام انداختن فیزیکی ناخالصیهاست و به علت مشبک بودن ساختار این فیلترها، تلاطم مذاب کم شده و احتمال تشکیل اکسیدها کاهش مییابد. به دلیل جذب تفاله، سرباره و کف مذاب در این فیلترها، نیازی به استفاده از سیستم های راهگاهی تحت فشار وجود ندارد.

در مکانیزم جذب شیمیایی (Chemical Adsorption)، مولکول های جذب شده با پیوندهای شیمیایی بر روی سطح فیلتر نگه داشته میشوند. در فرایند تشکیل پیوند با ماده جاذب مولکولهایی که به طور شیمیایی جذب شده اند، دچار تغییر آرایش الکترونی درونی میشوند.

مزایای استفاده از فیلتر ریخته گری سرامیکی

- کاهش ضایعات به دلیل خارج کردن ناخالصیهای غیرفلزی از مذاب

- بهبود خوواص مکانیکی و دینامیکی به دلیل حذف آخال توسط فیلتر

- کاهش تلرانس ماشین کاری به دلیل حذف آخال توسط فیلتر

- ساده شدن سیستم بارریزی و حذف وسایل سنتی به دلیل استفاده مستقیم و کوتاه بارریزی

- بهبود در تولیدات به دلیل عدم استفاده از سیستم بارریزی گسترده در برخی نمونهها

کالاهای جایگزین فیلترهای فومی

هستههای صافی

این قطعات از طریق پرس ساخته میشوند و حفرات یکدست و دایره شکل دارند. این دسته از فیلترها در اشکال و اندازههای مختلفی تولید میگردند.

الیاف یا فیبر سرامیکی چیست؟ (مشخصات کامل و نکات خرید)

یکی از پرکاربردترین مواد در حوزه دیرگداز و صنایع نسوز سرامیک ها هستند که از ساله...پارچه یا شبکه سرامیکی

این دسته از مواد از الیاف سرامیکی ساخته میشوند و دارای اندازه حفرات متفاوتی هستند. پایداری حرارتی این مواد در برابر مذاب فلزات کم است و مصرف آنها رایج و گسترده نیست.

روشهای تولید فوم سرامیکی

تولید این قطعات به سه شیوهی زیر انجام میگیرد.

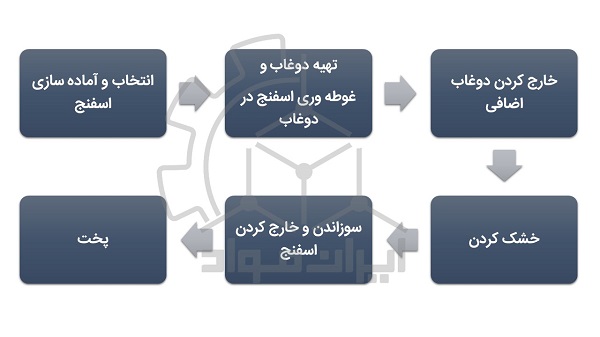

تولید به کمک اسفنج

این روش در دهه 1960 میلادی به کار برده شد و رایجترین شیوه برای تولید فیلتر سرامیکی است. در این روش از موادی نظیر اسفنج طبیعی یا فوم پلییورتان به عنوان قالب استفاده شده و توسط دوغاب سرامیکی پوشش داده میشوند. و در نهایت پخت شده و به فیلتر تبدیل میگردند. مراحل تولید به صورت شماتیک نشان داده شده است.

در تولید به این روش تک تک این مراحل تاثیر بسزایی در کیفیت محصول دارد. هرچه اسفنج اولیه متخلخلتر باشد فوم تولید شده نیز متخلخلتر خواهد بود. میزان استحکام فوم به غلظت دوغاب مورد استفاده وابسته است و در مرحله پخت (پس از تفجوشی) تثبیت میشود.

استفاده از عوامل فوم زا

این روش در سال 1973 و توسط ساندرمن ارائه گردید. برای تولید فیلتر با این روش مواد سرامیکی و مواد آلی مخلوط میگردند و در هنگام پخت تشکیل حبابهای هوا ناشی از سوختن مواد آلی باعث تشکیل حفرات ریز و درشت میگردد.

یکی از پارامترهای مهم در تولید فیلتر به این روش، روانساز و عوامل فوم ساز مناسب است.

استفاده از مواد نگهدارنده فضا

در این روش ابتدا نمک سدیم کلراید را به شکل متخلخل درآورده و در مواد پلیمری نظیر پلیکاتبوسیلان (Polycatbosilan) غوطه ور میگردد تا مادهی پلیمری وارد تخلخلها شود. در مرحلهی بعدی نمک حل شده و در نتیجهی تجزیهی حرارتی پلیمر، فوم سرامیکی تولید میگردد.

برای تولید این فیلترهای سرامیکی از موادی شامل آلومینا، پلییورتان و سیلیسیم کاربید استفاده شده و به وسیله شرکتهای ایرانی نظیر آلومینای جاجرم تامین میشود. قیمت این مواد هم متناسب با بازار جهانی دچار تغییر میگردد.

مناسبترین منطقه برای تولید این محصول، شهرکهای صنعتی و استانهایی است که دارای صنایع ریختهگری فراوانی هستند نظیر آذربایجان شرقی، تهران، اصفهان، خوزستان، مرکزی، قم و خراسان رضوی. به علاوه این مناطق به دلیل دسترسی به فرودگاه و راه آهن قادرند نیازهای استانهای مجاور را نیز برآورده سازند.

معایب تکنولوژیهای رایج در تولید فوم سرامیکی

نبود تکنولوژی برای دستیابی به تخلخلهای یکسان و دقت نهایی پایین در قطعات تولید شده و همچنین تفاوت کیفیت و قیمت قطعات تولید شده در مقایسه با نمونههای خارجی از مشکلات تولید فوم سرامیکی در ایران است.

نکات خرید فیلتر سرامیکی

برای انتخاب نوع این محصول باید پارامترهایی نظیر نوع مذاب به کار رفته، دما، زمان تماس مذاب با فیلتر، خوردگی و تنشهای حرارتی را مدنظر قرار داد. این فیلترها دارای اشکال، ترکیبات و اندازه حفرات مختلفی هستند که بسته به شرایط مختلفی که ذکر شد، نوع آن انتخاب میگردد.

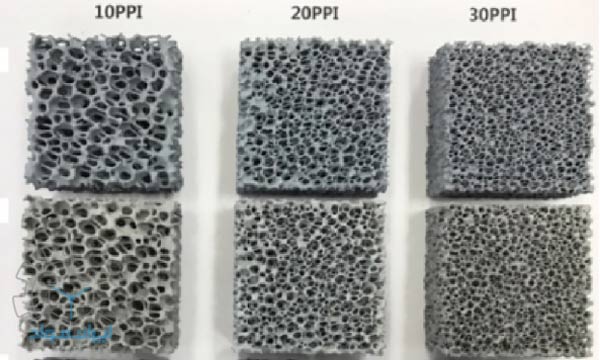

عدد تخلخل (PPI) در این فیلترها یکی از فاکتورهای نامگذاری است و به تعداد حفرات در هر اینچ طولی (Pores Per linear Inch) گفته میشود. به طول کلی عدد تخلخل فیلترهای سرامیکی بین 10 تا 60 است اما متدوال ترین عدد تخلخل در این فیلترها 10-30 است. هر چه عدد PPI بیشتر شود به این معناست که اندازه حفرات کمتر است و ظرفیت فیلتراسیون قطعه بالاتر میرود.

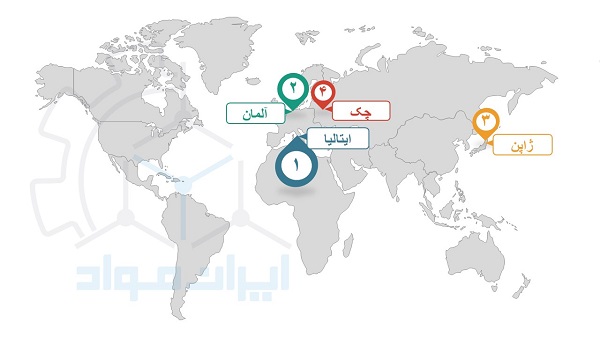

عمده تولید کنندگان جهانی فیلتر سرامیکی

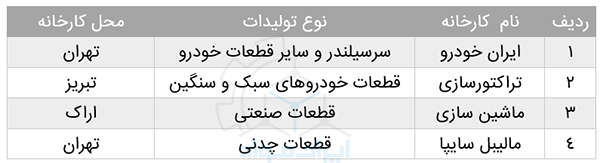

برخی مصرفکنندگان داخلی فیلتر سرامیکی

جمعبندی

فیلترهای سرامیکی ریختهگری بهعنوان یکی از اجزای کلیدی در بهبود کیفیت ریختهگری و افزایش کارایی فرآیندهای صنعتی شناخته میشوند. این فیلترها که از مواد سرامیکی با ویژگیهای منحصر به فرد ساخته میشوند، نقش بسیار مهمی در حذف ناخالصیها و بهبود خواص مکانیکی و فیزیکی قطعات ریختهگری ایفا میکنند.

از جمله مشخصات برجسته فیلترهای سرامیکی میتوان به مقاومت حرارتی بالا، پایداری شیمیایی، استحکام مکانیکی و ساختار متخلخل اشاره کرد.

در مجموع، فیلترهای سرامیکی ریختهگری به دلیل ویژگیهای برجسته و کاربردهای وسیع خود، نقش مهمی در صنایع مختلف ایفا میکنند و استفاده از آنها موجب بهبود کیفیت، کاهش هزینهها و افزایش بهرهوری فرآیندهای تولید میشود.

دیدگاه کاربران