جدید

جدیدانواع چدن با قابلیت ماشینکاری بالا

در این مقاله، قصد داریم پیچیدگیهای ماشینکاری چدنها را با ارائه نکات ساده و کاربردی بیان و حل کنیم و همچنین انواع چدنهایی که قابلیت ماشینکاری بهتری دارند را معرفی کنیم تا بتوانید محصول متناسب با کاربرد مدنظر پیدا کنید.

چدن چیست و چه انواعی دارد؟

چدن جز اولین مواد فلزی است که از حدود سال1780میلادی در صنعت عمران و سازه مورد اس...ماشین کاری چدن چه چالشهایی دارد؟

از جمله چالشهای اصلی ماشینکاری چدن، سختی و شکنندگی این آلیاژ است. در بین انواع چدنها، چدن خاکستری ماشینکاری آسانتری دارد اما میتواند برادههای شکننده و سایندهای تولید کند که اغلب به ابزارهای برش آسیب میرساند. بنابراین لازم است آن را با ابزارهای برش کاربید تنگستن مستحکم و با تکیه بر استراتژیهای ماشینکاری بهینه انجام دهید تا ابزارها بتوانند تا حد امکان دوام بیاورند و کیفیت سطح مناسب را حفظ کنند.

چدن همچنین گرد و غبار ریز و سایندهای را در حین ماشین کاری تولید میکند که میتواند باعث مشکلات سلامتی برای اپراتورها و مشکلات تعمیر و نگهداری ماشین آلات شود. ماشینکاری چدن به طور ایمن نیاز به استفاده از سیستمهای موثر استخراج گرد و غبار و تجهیزات حفاظت فردی برای به حداقل رساندن خطر دارد.

ماشینکاری چدن اغلب شامل عملیاتی مانند تراشکاری، آسیاب، حفاری و سنگزنی میشود. هر مرحله از ماشینکاری از نظر پارامترهای برش، روغنکاری و انتخاب ابزار نیاز به رویکرد خاصی دارد. به عنوان مثال، هنگام چرخش چدن، تنظیم سرعت برش و نرخ تغذیه مناسب برای جلوگیری از لرزش بیش از حد و سایش زودرس ابزار بسیار مهم است. برای عملیات فرزکاری، ماشینکاران باید برشهایی را با زوایای برش بهینه انتخاب کنند تا نیروهای برش را به حداقل برسانند و سطح را بهبود بخشند.

ترکیب شیمیایی چدنها با قابلیت ماشین کاری

| درصد عنصر در چدن خاکستری | درصد عنصر در چدن داکتیل (نشکن) | درصد عنصر در چدن مالیبل (چکش خوار) | |

| کربن(C) | 2.5-4.0 | 3.0-4.0 | 2.0-2.9 |

| منگنز(Mn) | 0.2-1.0 | 0.1-1.0 | 0.15-1.20 |

| سیلسیم(Si) | 1.0-3.0 | 1.8-2.8 | 0.9-1.9 |

| فسفر(P) | 0.02-1.0 | 0.01-0.10 | 0.02-0.20 |

| گوگرد(S) | 0.02-0.25 | 0.02-0.25 | 0.02-0.25 |

در ادامه به تفصیل، ماشین کاری هر کدام از این چدنها بیان شده است.

انواع چدنها با قابلیت ماشینکاری

چدنها که عمدتاً از عناصر آهن، کربن و سیلیکون تشکیل شدهاند، هرکدام خواص مکانیکی متمایزی داشته که قابلیتهای ماشین کاری متفاوتی را ایجاد میکند. بسته به نسبت این عناصر در آلیاژ، انواع مختلفی از جمله چدن خاکستری، چدن داکتیل، چدن چکش خوار، چدن سفید و… را میتوان تولید کرد. بطور کلی انواع چدنهایی که قابلیت ماشین کاری بالایی دارند شامل موارد زیر است:

- چدن خاکستری(Gray iron)

- چدن داکتیل (Ductile iron)

- چدن چکش خوار (Malleable iron)

چدن خاکستری

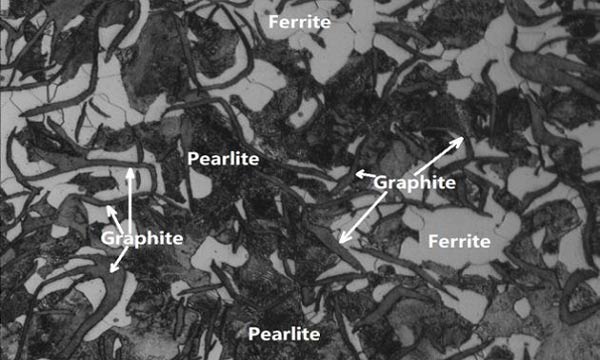

چدن خاکستری به دلیل شکستگی خاکستری رنگ ورقههای گرافیت شناخته شده است و وجود گرافیت در ریزساختار آن به طور قابلتوجهی بر ماشینکاری آن تأثیر میگذارد و مزایایی را ایجاد کرده، اما چالشهای خاصی را نیز دارد.

خواص

در بین انواع چدنها، چدن خاکستری ماشینکاری خوبی دارد، زیرا حاوی ورقههای گرافیتی است که مواد را نرم تر و چکش خوارتر میکند. این نوع با پوستههای گرافیتی که ظاهر خاکستری به مواد میبخشد، چقرمگی کمتری نسبت به فولاد داشته، اما مقاومت خوبی در برابر تغییر شکل پلاستیکی دارد.

کاربردها

به طور گسترده برای اجزای بدنه مانند بلوک سیلندر و جعبه گیربکس استفاده میشوند.

ریخته گری چدن خاکستری و نکات سفارشگذاری

چدن خاکستری به دلیل خواصی نظیر ماشینکاری بالا، استحکام فشاری مطلوب و هدایت حرا...تکنیکهای ماشینکاری چدن خاکستری

در خصوص چدن خاکستری مشابه روشهایی که برای ماشین کاری سایر مواد آهنی استفاده میشود از جمله آسیاب، تراشکاری، سوراخکاری و آسیاب به کار میرود. در اینجا چند نکته برای هر کدام آورده شده است:

- فرز

از آنجایی که چدن خاکستری خاصیت خود روانکاری دارد، بنابراین نرخهای تغذیه بالاتر بدون سایش ابزار قابل استفاده است و ابزارهای فولادی با سرعت بالا (HSS) یا کاربید را هم میتوان مصرف کرد.

- تراشکاری

میتوان از نرخ تغذیه و سرعت برش بالاتر از سایر چدنها در هنگام تراشکاری استفاده کرد و معمولا کاربید و ابزار HSS استفاده میشود. این چدن تراشکاری همانند آسیاب دارد.

- سوراخ کاری

جهت جلوگیری از سایش بیش از حد ابزار و همچنین شکستگی احتمالی، در حین سوراخ کردن چدن به طور منظم برادهها را از سوراخ خارج کنید.

- سنگ زنی

هنگام آسیاب کردن چدن خاکستری با مواد ساینده معمولی مراقب باشید گرمایش موضعی بیش از حد رخ ندهد، چرا که میتواند منجر به تغییر در ریز ساختار شود.

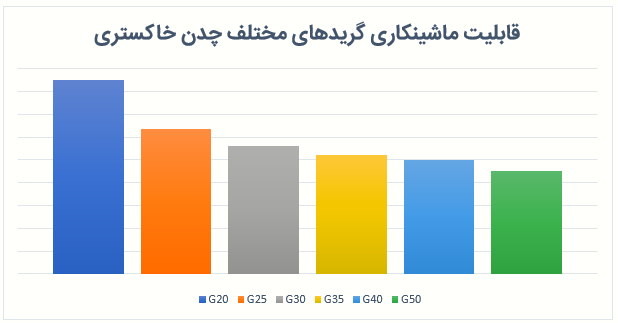

با افزایش گرید، درصد کربن و سیلسیم کاهش مییابد در حالی که درصد منگنز افزایش یافته و سبب افزایش سختی و استحکام کششی میشود.

| گرید | GG-50 | GG-40 | GG-35 | GG-30 | GG-25 | GG-20 |

| کربن(C) | 2.7-3.0 | 2.8-3.1 | 2.9-3.2 | 3.0-3.3 | 3.0-3.4 | 3.0-3.4 |

| سیلسیم(Si) | 1.5-2.0 | 1.6-2.2 | 1.7-2.3 | 1.7-2.3 | 1.8-2.4 | 1.8-2.2 |

| منگنز(Mn) | 0.9-1.2 | 0.8-1.0 | 0.8-1.0 | 0.7-1.0 | 0.6-0.9 | 0.6-0.8 |

| سختی(HB) | 262 | 235 | 212 | 210 | 174 | 156 |

| استحکام کششی (N/mm2) | 362 | 293 | 252 | 214 | 179 | 152 |

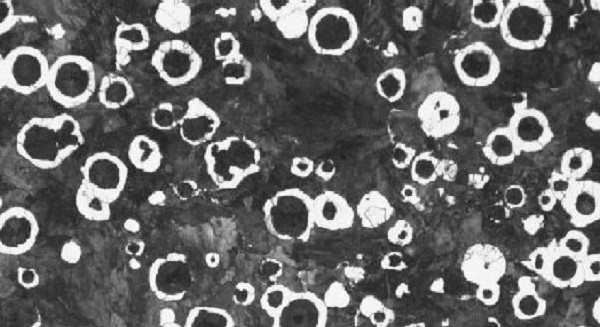

چدن داکتیل (گره دار، نشکن)

در مقابل چدن خاکستری، چدن داکتیل که چدن گرافیت کروی نیز نامیده میشود، قویتر و سختتر است، اما ماشینکاری آن نیز میتواند دشوارتر باشد.

چدن داکتیل (چدن با گرافیت کروی)

چدن داکتیل (چدن با گرافیت کروی) شرح : این چدن بعد از جنگ جهانی دوم وارد صنعت شد ...خواص

برخلاف چدن خاکستری، چدن داکتیل سخت با مقاومت در برابر خستگی بالا، خواص مکانیکی آن معادل فولاد کربنی ساده همانند 1045 و 1020 است.

کاربردها

در تولید چرخ دندهها و شفتها در صنعت خودرو استفاده میشوند.

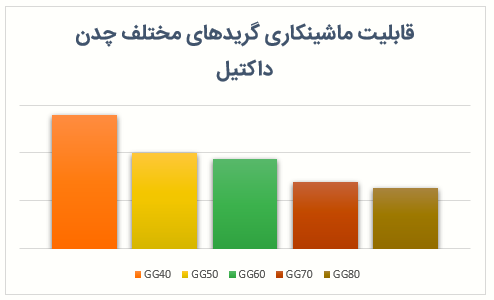

| استاندارد (قدیمیDIN) | GG80 | GG70 | GG60 | GG50 | GG40 |

| درصدکربن(C) | 3.4-3.8 | 3.4-3.7 | 3.3-3.6 | 3.2-3.5 | 3.2-3.4 |

| درصد سیلسیم(Si) | 2.2-2.8 | 2.2-2.7 | 2.1-2.6 | 2.0-2.5 | 1.8-2.3 |

| سختی (HB) | 282 | 270 | 230 | 222 | 178 |

انواع روش های ریختهگری چدن نشکن (داکتیل)

چدن داکتیل (Ductile Iron)، که به نام چدن نشکن نیز شناخته میشود، یکی از آلیاژهای...تکنیکهای ماشینکاری چدن داکتیل

چدن داکتیل (چدن نشکن) به دلیل خواص مکانیکی منحصربهفرد و ترکیب شیمیایی خاص، معمولاً با استفاده از تکنیکهای مشابهی مانند فرزکاری، تراشکاری، سوراخکاری و سنگزنی ماشینکاری میشود. با این حال، به دلیل ساختار کروی گرافیت، این چدن در برابر شکست مقاومتر از سایر چدنها است؛ بنابراین به تنظیمات و ابزارهای ویژهای برای بهینهسازی ماشینکاری نیاز دارد. در ادامه نکات مهمیبرای هر تکنیک آورده شده است:

- فرزکاری

برای چدن داکتیل، نرخ تغذیه پایینتر نسبت به چدن خاکستری توصیه میشود، زیرا گرافیت کروی مقاومت بالاتری ایجاد میکند. بهتر است از ابزارهای کاربیدی برای افزایش عمر ابزار و بهبود کیفیت سطح استفاده شود. در صورت استفاده از ابزارهای HSS، تنظیم سرعت و خنککننده مناسب ضروری است. - تراشکاری

چدن داکتیل به دلیل خاصیت جذب ضربه بالا میتواند سرعت تراشکاری بیشتری را نسبت به سایر چدنها تحمل کند، اما به دلیل افزایش مقاومت سایشی، انتخاب ابزار کاربیدی یا سرامیکی پیشنهاد میشود. نرخ تغذیه را میتوان کمی بالاتر تنظیم کرد تا از زمان ماشینکاری کاسته شود و کیفیت سطح مناسبی به دست آید. - سوراخکاری

به دلیل ساختار مقاومتر و گرافیت کروی، برادهها ممکن است هنگام سوراخکاری به سرعت انباشته شوند، که میتواند باعث افزایش دما و فرسایش ابزار شود. در این حالت، خنکسازی مداوم و تخلیه برادهها ضروری است تا از شکستگی ابزار و آسیب به سطح جلوگیری شود. - سنگزنی

هنگام سنگزنی چدن داکتیل، باید دمای عملیات کنترل شود، زیرا افزایش دمای موضعی ممکن است ساختار میکروسکوپی را تغییر دهد. از سنگهای ساینده مقاوم و خنککننده مناسب استفاده شود تا عمر ابزار و کیفیت سطح بهبود یابد.

خنک کننده مناسب ماشین کاری چدن داکتیل

جهت افزایش عمر ابزار و بهبود کیفیت سطح، انتخاب نوع خنککننده و روش استفاده از آن مهم است که به کاهش گرما، جلوگیری از تغییرات ساختاری و کاهش سایش ابزار کمک میکند. در زیر چند خنککننده مناسب برای ماشینکاری چدن داکتیل معرفی شده است:

خنککنندههای امولسیونی (آب-روغن)

خنککنندههای امولسیونی (ترکیبی از آب و روغنهای مخصوص) از آنجایی که به خنکسازی و هم به روانکاری سطح ابزار و قطعه کمک میکنند، بسیار مؤثرند. این نوع خنککنندهها در عملیات فرزکاری و تراشکاری چدن داکتیل مناسب هستند، زیرا سبب کاهش دمای موضعی میشوند.

روغنهای تمام سنتزی

در مواردی که نیاز به روانکاری بیشتر برای کاهش سایش ابزار وجود دارد، روغنهای سنتزی به دلیل پایداری و مقاومت حرارتی بالا انتخاب خوبی هستند. این نوع خنککنندهها برای عملیات سنگزنی چدن داکتیل توصیه میشود تا از تغییرات در ریزساختار قطعه جلوگیری شود.

هوا یا خنککننده خشک

در برخی موارد، مخصوصاً در تراشکاری یا عملیات سرعت بالا، میتوان از هوا بهعنوان خنککننده استفاده کرد. در ماشینکاری چدن داکتیل، خنککننده خشک به کاهش خطر ترکخوردگی کمک میکند و برای مواقعی که استفاده از مایع خنککننده موجب تجمع برادهها میشود، کارایی دارد.

خنککنندههای روغن حل شونده

این خنککنندهها به دلیل قابلیت مخلوط شدن با آب، گرما را به خوبی منتقل میکنند و در عملیاتهایی که نیاز به همزمان خنکسازی و روانکاری متوسط دارند (مانند سوراخکاری)، مناسب هستند. این خنککنندهها باعث طولانیتر شدن عمر ابزار در ماشینکاری چدن داکتیل میشوند.

چدن مالیبل(چکش خوار)

در بین چدنهای با قابلیت ماشین کاری، این چدنها کم آلیاژ یا غیرآلیاژی محسوب میشوند که فرآیند حرارتی آنیل را گذرانده، کربن این چدنها ساختاری کلوخهای از گرافیت و اشکال نامنظم دارد. بنابراین، چدن چکش خوار دارای کلوخههای گرافیتی است که مشابه برفک هستند.

چدن مالیبل یا چکش خوار (Malleable Cast Iron)

چدنها گروهی از آلیاژهای پایه آهنی با درصد کربن بیش از 14/2% هستند. در میان این ...خواص

از آنجایی که چدن چکش خوار طی فرآیند عملیات حرارتی آهسته و طولانی (چند روز) تشکیل میشود و در مقایسه با چدن خاکستری و گرهای، آلیاژ بسیار سختتری را تولید میکند، با حساسیت کمتر به ترک خوردگی و مقاومت در برابر ضربه بالاتری دارد. همچنین، قابلیت ماشینکاری در مقایسه با چدن گرهای با سختی معادل حدود 10 درصد کمتر است.

این نوع چدنها خود شامل دو نوع زیر میشود:

چدن مغز سفید

در اثر آنیل چدن سفید در اتمسفر غیر خنثی این نوع چدن چکش خوار تولید میشود که در نتیجه کربن از لایههای بیرونی قطعه حذف شده و در اثر این کربنزدایی، محتوای کربن در سطح کاهش مییابد. درصورتیکه در مغز قطعه، کربن بیشتری باقی میماند .لذا لایه بیرونی نرم و چکشخوار و ماشینکاری آن سادهتر، اما مغز قطعه سخت و شکننده باقی مانده که ممکن است در برخی کاربردها منجر به شکست شود.

کاربرد: از این چدنها معمولاً در قطعاتی که نیاز به انعطافپذیری و قابلیت ماشینکاری سطحی دارند، استفاده میشود.

چدن مغز سیاه

عملیات حرارتی چدن مغز سیاه در اتمسفر خنثی انجام میشود. پس از انجام عملیات حرارتی، کربن به شکل دانههای کروی گرافیت در سراسر زمینه توزیع میشود. زمینه این نوع چدن میتواند فریتی یا پرلیتی باشد. با توجه به این ویژگی، چدن مغز سیاه انعطافپذیری، مقاومت و ماشینکاری بالایی دارد. این نوع نسبت به نوع مغز سفید، میتواند تحت بار بیشتری قرار بگیرد بدون آنکه بشکند و برای کاربردهایی که نیازمند استحکام و انعطافپذیری بالا هستند، مناسب است.

کاربرد: تنها برای اجزای کوچک قابل استفاده است و معمولاً در شیرها و اتصالات استفاده میشود.

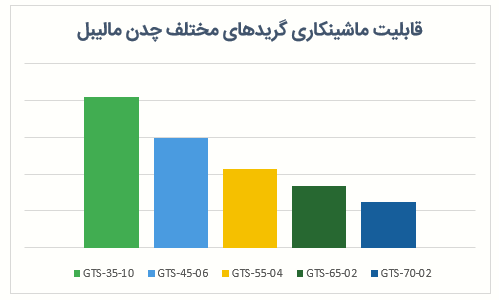

| استاندارد(قدیمی DIN) | GTS-70-02 | GTS-65-02 | GTS-55-04 | GTS-45-06 | GTS-35-10 |

| سختی(HB) | 265 | 270 | 230 | 175 | 187 |

| استحکام کششی(N/mm2) | 700-950 | 650-880 | 670 | 580 | 350-500 |

تکنیکهای ماشینکاری در خصوص چدن مالیبل مغز سیاه و مغز سفید

در ادامه تکنیکهای ماشینکاری و نکات مهم در خصوص این دو نوع چدن آورده شده است.

1.فرزکاری

در چدن مالیبل مغز سیاه، به دلیل گرافیتهای شبهکرهای موجود، ماشینکاری کمی آسانتر از مغز سفید است. برای هر دو نوع، از ابزارهای کاربیدی استفاده شود تا عمر ابزار افزایش یافته و کیفیت سطح حفظ شود. همچنین نرخ تغذیه و سرعت برش متوسط پیشنهاد میشود، زیرا مغز سفید به دلیل سختی بیشتر نیازمند فرزکاری محافظهکارانهتری است.

2.تراشکاری

چدن مالیبل مغز سیاه معمولاً قابلیت جذب انرژی بیشتری دارد و میتواند سرعتهای بالاتری را در تراشکاری تحمل کند، در حالی که مغز سفید به دلیل سختی و شکنندگی بیشتر باید با سرعت پایینتر و نرخ تغذیه ملایمتر ماشینکاری شود. برای هر دو نوع، استفاده از ابزارهای کاربیدی یا سرامیکی توصیه میشود تا سایش ابزار کنترل شود.

3.سوراخکاری

در چدن مالیبل مغز سفید، به دلیل ساختار سختتر، احتمال انباشت برادهها و آسیب به ابزار بیشتر است، بنابراین خنککاری منظم و استفاده از سرعت پایین ضروری است. مغز سیاه به دلیل ساختار نرمتر برادههای یکنواختتری تولید میکند، اما همچنان نیاز به تخلیه منظم برادهها دارد تا از داغ شدن ابزار جلوگیری شود.

4.سنگزنی

در چدن مالیبل مغز سیاه، سنگزنی نسبتاً راحتتر انجام میشود و استفاده از سنگهای ساینده معمولی توصیه میشود. در مغز سفید، به دلیل سختی بالاتر، استفاده از سنگهای مقاوم در برابر سایش با خنککننده مناسب ضروری است تا از تغییرات ساختاری ناشی از دمای بالا جلوگیری شود. دمای موضعی کنترل شود تا سطح کار بدون تغییر باقی بماند.

خنککنندههای مناسب ماشینکاری چدن مالیبل مغز سیاه و مغز سفید

استفاده از خنککنندههای مناسب در ماشینکاری چدن مالیبل، مخصوصاً برای انواع مغز سیاه و مغز سفید، نقش کلیدی در افزایش عمر ابزار و کیفیت سطح دارد. در ادامه، چند نوع خنککننده مناسب برای این چدنها و نکات استفاده از آنها آورده شده است:

خنککنندههای امولسیونی (آب-روغن)

این خنککنندهها، ترکیبی از آب و روغنهای مخصوص، برای کاهش دما و روانکاری سطح ابزار مناسباند. استفاده از آنها بهخصوص در فرزکاری و تراشکاری چدن مالیبل مغز سیاه مفید است، زیرا این چدن نسبت به مغز سفید نرمتر است و با نرخ تغذیه مناسب میتوان عملیات را بدون آسیب به ابزار انجام داد.

روغنهای تمام سنتزی

این روغنها به دلیل پایداری و مقاومت بالا در برابر حرارت، انتخاب مناسبی برای ماشینکاری چدن مالیبل مغز سفید هستند. مغز سفید به دلیل سختی بالاتر و تمایل به سایش ابزار، نیازمند روانکاری بیشتر است. روغنهای سنتزی در عملیات سنگزنی و تراشکاری مغز سفید کارایی بالایی دارند و از تغییرات ساختاری ناشی از حرارت جلوگیری میکنند.

هوا یا خنککننده خشک

در برخی عملیات ماشینکاری، بهویژه در مواردی که نیاز به خنککننده مرطوب وجود ندارد، میتوان از هوای فشرده بهعنوان خنککننده استفاده کرد. درماشینکاری چدن مالیبل مغز سیاه، خنککننده خشک به کاهش تجمع برادهها کمک میکند و خطر ترکخوردگی و تغییرات ساختاری را کاهش میدهد.

خنککنندههای روغن حل شونده

این خنککنندهها به دلیل قابلیت مخلوط شدن با آب، برای عملیاتهایی مانند سوراخکاری چدن مالیبل مغز سفید و سیاه مناسب هستند. روغن محلول علاوه بر انتقال حرارت مؤثر، روانکاری ملایمی ایجاد میکند و از فرسایش زودهنگام ابزار جلوگیری میکند.

مناسب ترین ریز ساختار برای ماشین کاری چدن

ریزساختارهای فریتی/پرلیتی چدنها قابلیت ماشینکاری بهتری دارند، کمترین سایش ابزار را القا میکنند و بالاترین کیفیت سطح را تولید میکنند که عمدتاً ناشی از سختی کم آنهاست. این سایش ابزار برای ریزساختارهایی که دارای فریت بیشتر (بنابراین دارای کمترین سختی) در ساختار خود هستند کمترین میزان است در نتیجه بهترین ریزساختار برای ماشینکاری ساختار گرافیت کروی است که در چدن داکتیل (چدن نشکن) یافت میشود. در این ساختار، گرافیت به شکل ذرات کروی در زمینهای از فریت و پرلیت توزیع شده است.

دلایل برتری ریزساختار گرافیت کروی برای ماشینکاری

1.سایش کم ابزار

ساختار کروی گرافیت باعث کاهش سایش ابزار میشود و در مقایسه با سایر چدنها، عمر ابزار را افزایش میدهد.

2.استحکام و شکلپذیری بهتر

گرافیت کروی به چدن داکتیل خاصیت استحکام بالاتر و مقاومت به شکست بیشتری میدهد که باعث بهبود کیفیت سطح در حین ماشینکاری میشود.

3.حرارت کمتر حین ماشینکاری

کروی بودن گرافیت در این چدن منجر به انتشار بهتر حرارت و جلوگیری از تمرکز گرما در نقطهای خاص میشود، که این ویژگی به کنترل دمای ابزار و قطعه کار کمک میکند.

بنابراین، چدن داکتیل با ریزساختار گرافیت کروی بهترین نوع چدن برای ماشینکاری بهشمار میرود و اغلب در کاربردهایی استفاده میشود که هم استحکام بالا و هم قابلیت ماشینکاری خوبی مورد نیاز است.

| نوع چدن | خاکستری | مالیبل فریتی | مالیبل پرلیت و مارتنزیتی | مالیبل خودرو | داکتیل |

| استاندارد صنعتی | ASTMA48/ DIN EN 1561 | ASTMA47/ A47M and A338/ DIN EN 1562 | ASTMA220/ A220M/ DIN EN 1562 | ASTMA602/ DIN EN 1562 | ASTMA536/ DIN EN 1563 |

نکات خرید چدن با امکان ماشینکاری

انتخاب نوع چدن بر اساس نیاز ماشینکاری

برای ماشینکاری با دقت و کیفیت بالا، چدنهایی مانند چدن داکتیل، چدن خاکستری، و چدن مالیبل مغز سیاه یا سفید انتخابهای مناسبی هستند. این چدنها به دلیل ساختار گرافیتی خاص و مقاومت به سایش ابزار، انتخابهای ایدهآلی برای فرآیندهای ماشینکاری هستند.

- چدن خاکستری

با گرافیت ورقه ای، برای ماشینکاری آسانتر است و ابزارهای ماشین کاری را کمتر دچار سایش میکند.

- چدن داکتیل

با ساختار گرافیت کروی، مقاومت خوبی در برابر شکست دارد و قابلیت ماشینکاری بالایی از خود نشان میدهد.

- چدن مالیبل

از نظر قابلیت ماشینکاری مشابه چدن داکتیل است، اما به دلیل ساختار گرافیت نیمهکروی یا کروی، در موارد خاصی مناسب است.

مشخصات فنی و استانداردها

هنگام خرید چدن، اطمینان حاصل کنید که محصول مورد نظر با استانداردهای صنعتی مشخصی مانند ASTM یا DIN همخوانی دارد. این موضوع بهویژه در چدنهایی که نیاز به دقت بالای ماشینکاری دارند، اهمیت دارد.

نکات ماشینکاری چدن

1.نگهداری از ابزارهای ماشینکاری

ابزارهایی که برای ماشینکاری استفاده میشوند باید بهطور منظم تمیز شوند و از فرسایش بیش از حد آنها جلوگیری شود. این ابزارها باید در شرایط مناسبی نگهداری شوند تا تیزی و مقاومت آنها حفظ شود.

2.بررسی منظم کیفیت سطح

در طول عملیات ماشینکاری، کیفیت سطح قطعه باید بهطور منظم بررسی شود. از آنجا که چدنها بهویژه چدن داکتیل و چدن خاکستری نسبت به دما حساس هستند، توجه به دمای عملیات و تأثیر آن بر ساختار قطعه کار حائز اهمیت است.

3.خنککنندهها و روانکاری مناسب

استفاده از خنککنندهها و روغنهای مناسب جهت جلوگیری از داغ شدن ابزار و قطعه کار ضروری است. برای چدنهای با قابلیت ماشینکاری بالا، باید از خنککنندههایی مانند روغنهای امولسیونی یا روغنهای سنتزی استفاده کرد تا از سایش و آسیب ابزار جلوگیری شود.

4.نگهداری قطعات و کنترل تغییرات ساختاری

در حین عملیات، ممکن است تغییرات ساختاری مانند اکسیداسیون یا ترکخوردگی در قطعات چدنی رخ دهد. بنابراین، باید قطعات بهطور مرتب بازبینی شده و از بروز هرگونه آسیب جلوگیری شود.

جمعبندی

در این مقاله به معرفی انواع چدن با که امکان ماشین کاری بیشتری دارند، پرداختهایم که در صنایعی همچون خودروسازی، ساخت ماشینآلات صنعتی، و تولید قطعات دقیق، بهدلیل ترکیب مطلوب خواص فیزیکی و مکانیکی، نقشی حیاتی ایفا میکنند و به دلیل ویژگیهای خاص خود، در صنایع مختلف مورد توجه تولیدکنندگان قرار دارند. استفاده از این نوع چدنها در فرآیندهای تولید قطعات پیچیده، کیفیت تولید را بهطور چشمگیری افزایش میدهد. در دنیای امروز، اهمیت این چدنها بهحدی است که میتوان گفت عدم استفاده از آنها در صنعت تولید قطعات مختلف بهویژه در بخشهایی که نیاز به دقت بالا دارند، عملاً غیرممکن است.

منابع

دیدگاه کاربران