جدید

جدیدفولاد سمانته (خواص، کاربرد و انواع گریدها)

فولاد سمانته چیست؟

فولاد سمانته یکی از فولادهای آلیاژی مقاوم است که با روشهای خاص عملیات حرارتی برای ایجاد سطحی سخت و مغزی نرم بهکار میرود. این فولاد که در گروه فولادهای “سطحی سختشونده” یا “Case Hardening Steels” قرار دارد و غالبا در ایران با نام “Carburising Steel” شناخته میشود، از ترکیب آلیاژی حاوی عناصر کروم، منگنز، مولیبدن، نیکل و مقادیر کم کربن تشکیل میگردد. این ترکیب شیمیایی به فولاد سمانته خواصی مانند چقرمگی بالا و مقاومت عالی در برابر سایش میبخشد و آن را برای کاربردهایی که نیازمند سختی سطحی بالا و مقاومت در برابر ضربه هستند، ایدهآل میسازد. برای دستیابی به این ویژگیها، فولاد سمانته از طریق فرایند سمانتاسیون تحت عملیات مختلفی قرار میگیرد. سمانتاسیون روشی برای افزایش سختی سطحی فولاد است که بهکمک چندین فرآیند متفاوت انجام میشود. در این مقاله، ضمن معرفی گریدهای مختلف فولاد سمانته و بررسی ترکیب شیمیایی آن، به تحلیل انواع روشهای سمانتاسیون و کاربردهای صنعتی فولاد سمانته پرداخته میشود.

آنچه از فولاد VCN باید بدانید

فولاد VCN یکی از فولادهای آلیاژی مقاوم و پرکاربرد است و به دلیل داشتن عناصری مان...تقسیم بندی فولادهای سمانتاسیون

فولاد سمانتاسیون بر پایه نیکل

این فولاد به علت دارا بودن مقدار زیادی از عناصری چون نیکل و کروم، مقاومت بسیار بالایی در برابر فشار و اصطکاک دارد. کاربرد این نوع از فولاد استفاده در صنایع ساخت ملامین، پلاستیک، میل فرمان، چرخ دنده و غیره میباشد.

فولاد سمانتاسیون فاقد نیکل

از این نوع فولاد برای ساخت مقاطعی که بایستی دارای سطحی بسیار سخت و مغزی نرم باشند استفاده میشود. به عنوان مثال برای ساخت انواع چرخ دنده، میل فرمان، ساخت پوستههای فک آسیاب، میل جکهای هیدرولیکی مورد استفاده قرار میگیرد.

ترکیب عناصر شیمیایی فولاد سمانته

فولاد سمانته دارای گریدهای مختلفی است و هرکدام ترکیبات شیمیایی متفاوتی دارند و به همین علت در جدولهای زیر تنها دو مورد از آنها آورده شده است:

| استاندارد | گرید فولاد | کربن | سیلیسیوم | منگنز | فسفر | گوگرد | کروم |

| EN 10084 | 16MnCr5 1.7131 | 0.14-0.19 | 0.40 | 1.00-1.30 | 0.025 | 0.035> | 0.80-1.10 |

| استاندارد | گرید فولاد | کربن | سیلیسیوم | منگنز | فسفر | نیکل | کروم |

| EN 10084 | 18CrNi8 1.5920 | 0.15-0.2 | 0.15-0.4 | 0.4-0.6 | max 0.035 | 1.80-2.10 | 1.80-2.10 |

چگونگی انجام سمانتاسیون

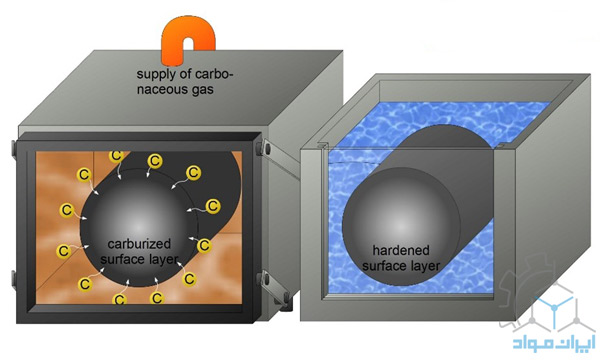

همانگونه که در شکل بالا مشاهده میکنید، روند کلی سمانته کردن فولاد با افزایش و کاهش سریع دما محقق میشود که سطح فولاد با تغییر ساختار کریستالی سخت شده و مغز فولاد نرم و چقرمه میماند که برای این منظور روشهای مختلفی وجود دارد که در ادامه میخوانید.

روشهای سمانتاسیون فولاد

1- کربوریزه کردن (Carburising)

این فرایند شامل گرم کردن استیل (فولاد کم کربن،کمتر از 0/3% )در یک محیط غنی از کربن در دماهای بالا میباشد. این فرایند که به سه روش پودری و گازی و مایع انجام میشود، به نفوذ بیشتر اتمهای کربن در لایه سطحی استیل میانجامد و باعث میشود سطح بیرونی سختتری داشته باشیم در حالی که هسته نرم و داکتیل است.

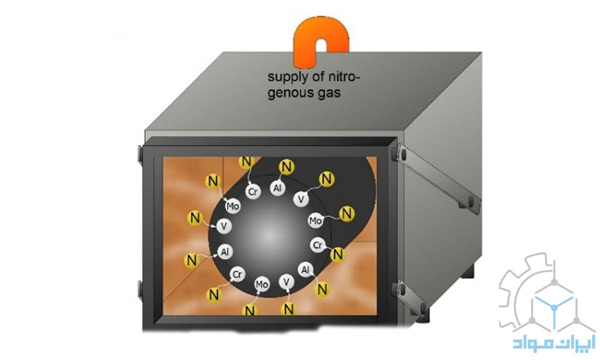

2- نیترید کردن (Nitriding)

نیترید کردن یکی دیگر از روشهای سمانتاسیون میباشد که میتوان برای آلیاژهایی که دارای آلومینیوم، کروم، مولیبدن هستند، استفاده کرد. معمولا این روش در محیطی سرشار از گاز نیتروژن و در دمای پایینتری نسبت به کربوریزاسیون انجام میشود. این فرایند نیز مانند کربوریزه کردن دارای سه روش اصلی حمام نمک نیتروژنی، نیترید گازی و نیترید پلاسمایی است.

3- سیانید کردن (Cyaniding)

این روش ترکیبی از کربوریزه کردن و نیترید کردن است. به صورتی که قسمتی از فولاد را در حمام سیانید میگذارند تا کربن و نیتروژن به مقدار کافی جذب فولاد شود و سپس کوئنچ میشود. پس از کوئنچ کردن سیانید را با احتیاط از روی فولاد شستوشو میدهند.

4- کربونیترید کردن (Carbonitriding)

این روش مانند کربوریزه کردن است با این تفاوت که در محیطی سرشار از آمونیاک، علاوه بر کربن، نیتروژن نیز به سطح استیل اضافه میگردد. دمای مورد نیاز برای این فرایند مابین دمای کربوریزه کردن و نیترید کردن است. همچنین سختی به دست آمده در این فرایند از کربوریزه کردن بیشتر است.

5- نیتروکربوریزاسیون فریتی (Ferritic Nitrocarburising)

در این فرایند برخلاف سایر فرایندها که ساختار فولاد به آستنیتی تبدیل میشود، زمانی که فولاد هنوز در فاز فریتی میباشد آن را در معرض محیط سرشار از کربن و نیتروژن قرار میدهیم. این فرایند نیز به سه روش گازی، یونی و حمام نمک فریتی انجام میشود.

استانداردهای فولاد سمانته

- DIN (Deutsches Institut für Normung)

- ASTM (American Society for Testing and Materials)

- ISO (International Organization for Standardization)

برای فولاد سمانته همانند سایر فولادها استانداردهای جهانی تعریف شده است که بسته به ترکیب شیمیایی و مکانیکی و گریدهای مختلف نامگذاریهای متفاوت دارند.

فولاد ساده کربنی ؛ پدر فولادهای صنعتی

فولاد مادر آلیاژهای صنعتی و یکی از ارکان علوم مهندسی به ویژه مهندسی متالورژی است...رایجترین گریدهای فولاد سمانته و کاربرد آنها

| نوع گرید | مشخصات کلی | کاربرد |

| 1.5919 | این فولاد با توجه به درصد بالایی از عناصر نیکل و کروم و مقاومت بالا در برابر فشار و اصطکاک از کارایی بالایی برخوردار است. این گرید فولاد سمانته بیشتر برای قطعات با تنش بالا مناسب است. | چرخدنده، شفتها، پیچهای قطعات خودرو، قطعات دنده و گیربکس |

| 1.1141 | این فولاد، دارای 0.15 درصد کربن است. علاوه بر آن افزودنیهای گوگرد و منگنز نیز در آن هست. کربن موجود در آن سبب افزایش سختی فولاد شده و گوگرد آن نیز قابلیت ماشینکاری و جوشکاری هم دارد. | ساخت اتصال دهندهها مثل: میلههای اتصال، پیچهای مقاوم، پنیون، شاتون، غلطکهای سیمان |

| 1.16587 | این فولاد سمانتاسیون، جزء فولادهای نیکل – مولیبدن است. نیکل آن سبب افزایش مقاومت در برابر ضربه و افزایش چقرمگی شده است. مولبیدن آن نیز سختی و استحکام آن را در برابر دماهای بالا افزایش داده است. | ساخت قطعات و اجزای تحت تنش شدید در خودروسازی و ماشینآلات، چرخهای کوچک واسطهای، چرخ دندهها |

| 1.15920 | این فولاد دارای کربن کم و کروم بالاست. کروم آن سبب کاهش سرعت خنکسازی و بهبود حساسیتهای سختکاری شده است. ترکیب دو عنصر هم سبب سختیپذیری بالا و چقرمگی و مقاومت خوب شده است. | قطعات تحت تنش بالا با ابعاد متوسط همانند: چرخ دندهها، محورههای گردان، اجزای محرکه در خودروسازی و ماشینسازی |

| 1.6523 | مقاومت سایشی سطحی و استحکام و سختیپذیری بالا | ساخت اجزا دندهدار، پیچها، شاه میلههای انتقال، بوشها، جعبه اتصال |

| 1.7131 | این گرید از فولاد را میتوان جزء فولادهای آلیاژ شده سمانتاسیون دانست که کروم بسیار پایینی دارد. | ساخت چرخ دندههای انواع اتومبیل، تراکتور، ماشینهای سنگین. همانند: میل بادامک،دیسکها، محور پینها |

| 1.3559 | این فولاد از خانواده فولاد سمانتاسیون، از سختی و استحکام متوسطی برخوردار است و قابلیت عملیات حرارتی دارد. | ساخت بلبرینگ و غلتک |

مزایا و معایب فولاد سمانتاسیون

| مزایا | معایب |

| قابلیت ماشینپذیری و جوشپذیری مناسب | قابلیت تراش به مقدار کم |

| افزایش سختیپذیری چقرمگی مناسب | قابلیت جوشکاری کم |

| مقاومت بالا در برابر هر گونه ضربه و سختی بالا در برابر دمای بسیار زیاد | شکلپذیری کم |

| مقرون به صرفه بودن قیمت | حساسیت به خوردگی |

| عدم شکنندگی، عدم زنگزدگی | حساسیت به ترک خوردگی |

| استحکام و پایداری بسیار بالا، میزان خواص مغناطیسی بالا، قابلیت بازتاب فولاد | – |

جمع بندی

فولاد سمانته، به دلیل ساختار سطحی سخت و مغزی نرم، یکی از فولادهای پرکاربرد در صنایع مختلف است. این فولادها طی فرآیندهای مختلف سمانتاسیون، مانند کربوریزاسیون، نیترید کردن، سیانید کردن، کربونیترید کردن و نیتروکربوریزاسیون فریتی تولید میشوند. هرکدام از این فرآیندها باعث غنیسازی سطح فولاد با عناصری مانند کربن و نیتروژن میشود و به فولاد سختی سطحی، مقاومت به سایش و ضربه را میبخشد، در حالی که مغز فولاد همچنان چقرمگی خود را حفظ میکند.

این ویژگیها موجب میشود که فولاد سمانته در قطعاتی که به ترکیبی از سختی و مقاومت در برابر ضربه نیاز دارند، مانند چرخدندهها، شفتها و اجزای خودرو و ماشینآلات، بهکار گرفته شود. انواع گریدهای این فولاد، از جمله 1.5919، 1.1141، و 1.7131، بسته به ترکیب شیمیایی و سطح سختی بهدستآمده، در کاربردهای مختلف صنعتی استفاده میشوند.

با توجه به خواص منحصربهفرد و تنوع روشهای تولید، فولاد سمانته یکی از گزینههای اقتصادی و باکیفیت برای صنایعی است که به دوام و استحکام قطعات اهمیت میدهند.

دیدگاه کاربران