کبالت؛ فلزی واسطه معروف به روح شیطان!

آشنایی بیشتر با کبالت

نام کبالت از یک واژه آلمانی به نام «Kobalt» برگرفته شده است که در زبان آلمانی به نام خُبالت خوانده می شود که به معنای «روح شیطان» است. شاید برای شما هم تعجب آور باشد که این فلز چه ارتباطی با شیطان دارد؟! در اصل این نام را کارگران عصبی آلمان شرقی به این فلز داده اند؛ زمانی که هنگام استخراج این فلز از معادن آن، دچار بیماری های مشکوکی مثل بیماری های ریوی، سردرد و خارش می شدند و جان می سپردند! به همین دلیل تصور می کردند که روحی شیطانی در این فلز خفته است که آن ها را آزار می دهد. از آن موقع بود که این فلز، نام کبالت را یدک کشید. گرچه کشف این فلز استفاده از آن به دوران باستان برمی گردد. جایی که از این فلز برای آبی کردن رنگ شیشه استفاده میشد.

مشخصات عمومی کبالت

کبالت فلزی است واسطه در گروه 8 و دوره 4 جدول تناوبی. در مکانی که عناصر واسطه آهن و نیکل از سمت چپ و راست آن را احاطه کرده اند. این فلز عنصری سفید مایل به نقره ای است و سی و دومین عنصر فراوان پوسته زمین محسوب می شود. گفته می شود که کبالت حدود 0.002% کل پوسته زمین را تشکیل می دهد. این رقم چیزی معادل 7/100/000 تن می شود!

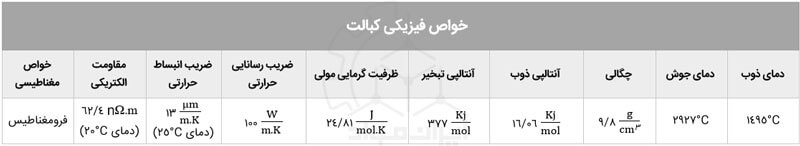

خواص فیزیکی

این عنصر در دمای اتاق حالتی کاملا جامد دارد. دمای ذوب این فلز 1495 درجه سانتیگراد بوده و در دمای 2927 درجه سانتیگراد به جوش می آید. چگالی این فلز برابر 8.9 g/cm3 است که بالاتر از چگالی فولاد است. در واقع این فلز را می توان جزو فلزات سنگین محسوب کرد.

از لحاظ مغناطیسی، کبالت در دمای اتاق به صورت فرومغناطیس (Ferromagnetism) است. اما در دمای 1121 درجه سانتیگراد خاصیت مغناطیسی دائمی خود را از دست می دهد و پارامغناطیس می شود. در واقع کبالت بیشترین دمای کوری را در بین تمامی عناصر دارد.

از لحاظ هدایت الکتریکی کبالت تنها حدود 16 درصد مس رسانایی دارد. اما به لحاظ نفوذ پذیری مغناطیسی کبالت 3 برابر قوی تر از نیکل است. در جدول زیر می توانید تمامی خواص فیزیکی این عنصر را مشاهده کنید.

خواص مکانیکی

کبالت یکی از معدود فلزاتی است که در دمای اتاق ساختار کریستالی HCP دارند. در واقع این فلز تا دمای کمتر از 421 درجه سانتیگراد ساختار هگزاگونالی فشرده HCP را دارد اما در دمایی بالاتر از آن به ساختار مکعبی FCC تغییر حالت می دهد. بنابراین آلوتروپ های این عنصر در مجموع دو نوع ساختار کریستالی شش گوش و مکعبی می توانند داشته باشند.

این فلز مدول یانگ 209 GPA دارد که حدود 2 برابر مس و بیش از فولاد A36 است. بنابراین جزو مواد صلب محسوب می شود. استحکام کششی این عنصر در حالت خالص برابر 24 کیلوگرم بر متر مربع است. اما با اضافه کردن تنها 0/25 درصد عنصر کربن می توان استحکام آن را به 43/5 کیلوگرم بر متر مربع افزایش داد. همچنین سختی این عنصر در مقیاس موس عدد 5 بوده که عدد متوسطی است. در جدول زیر می توانید خواص مکانیکی مربوط به عنصر کبالت را مشاهده کنید.

خواص شیمیایی

کبالت بیست و هفتمین عنصر جدول تناوبی با عدد اتمی 27 محسوب می شود. ورن اتمی این عنصر برابر 58/933 است اما عدد جرمی آن بین 47 تا 75 متغیر است. بنابراین کبالت در مجموع 29 ایزوتوپ دارد که از بین تمامی آن ها تنها کبالت 59 (59Co) به صورت پایدار در طبیعت یافت می شود. بقیه ایزوتوپ ها پرتوزا یا رادیواکتیو بوده که از بین آن ها 60Co با نیمه عمر 5/2714 سال پایدارترین آن هاست. این ایزوتوپ پایدارترین و پرمصرف ترین نوع شناخته شده این عنصر است که با ساطع کردن اشعه های بتا و گاما کاربردهای زیادی در صنایع پزشکی و هسته ای و حتی استریل کردن غذا دارد.

57Co دومین ایزوتوپ رادیواکتیو این عنصر از لحاظ پایداری است که نیمه عمری برابر 271/79 روز دارد و از بمباران نیکل توسط پروتون تولید می شود. از این ایزوتوپ امروزه در تحقیقات پزشکی و زیست شناسی استفاده می شود.

56Co و 58Co دیگر ایزوتوپ های رادیواکتیو کبالت هستند که بیشترین نیمه عمر را با 77/27 و 70/86 روز دارند. کبالت 58 از بمباران نیکل توسط نوترون تولید می شود و تشعشعات آن به صورت پوزیترون، اشعه ایکس و اشعه گاما است. باقی ایزوتوپ های رادیواکتیو کبالت، نیمه عمری بسیار کوتاه دارند که زمان آن به یک روز هم نمیرسد. به طوری که طول نیمه عمر یکی از آن ها به کمتر از 1 ثانیه می رسد!

کبالت 9 ظرفیتی متغیر از5- تا 3+ دارد که می توانند در ترکیب ها ظاهر شوند. اما ظرفیت های 2+ و 3+ چیزی است که ما آن را بیشتر در ترکیب ها مشاهده می کنیم، همانند ترکیبات CoO یا CoF3. در جدول زیر می توانید مهم ترین خواص شیمیایی کبالت را مشاهده کنید.

از کبالت برای چه مصارفی استفاده می شود؟

پس از معرفی خواص و ویژگی های این فلز عجیب، شاید شما هم اکنون با خود تصور کنید که این عنصر سمی چه فوایدی می تواند برای انسان داشته باشد؟ عجیب تر آن که بدانید این عنصر که استعمال آن در حالت عادی غیر ممکن است، یکی از اجزای اصلی متابولیسم بدن تمامی موجودات زنده را تشکیل می دهد. بدون شک یکی از اصلی ترین کاربردهای این عنصر، امروزه در صنایع متالورژی است. با ما همراه باشید تا گوشه ای از کاربردهای کبالت را به شما معرفی کنیم.

استفاده های پزشکی

شاید کمی عجیب باشد که این فلز سمی و خطرناک که از دل معادن بیرون کشیده می شود و موجب مرگ بسیاری از کارگران معادن می شده است؛ اکنون به عنوان ابزار اصلی در علم پزشکی استفاده شود. 60Co به دلیل ساطع کردن اشعه گاما کاربرد زیادی در پرتودرمانی (رادیوگرافی) دارد. اولین دستگاه تخصصی بدین منظور در کشور کانادا تولید شده که به «بمب کبالت» شهرت دارد و منبع آن جوابگوی 5 سال نیاز برای درمان سرطان را برطرف می کند.

البته استفاده از کبالت در علم پزشکی محدود به درمان سرطان نیست. این عنصر در ساخت ویتامین های B1 و B12 نقش اساسی دارد. B1 ویتامینی است که کمبود آن باعث اختلال در عضلات قلب، مغز و اعصاب می شود. ویتامین B12 نیز ویتامینی است که برای درمان کم خونی الزامی است. هم چنین نمک های كبالت كه به طور تزریقی به كار می روند، در مسمومیت سیانیدی به عنوان پادزهر استفاده می شوند.

قطعات الکتریکی

بدون شک محققین فعال در حوزه باتری ها می دانند که کبالت به عنوان یکی از عناصر اصلی سازنده باتری های قابل شارژ و به ویژه باتری های لیتیومی کاربرد دارد. امروزه نمونه های این باتری ها را در ابزارهای برقی مثل باتری های گوشی، لپ تاپ و خودروهای الکتریکی می توان یافت.

از اکسید کبالت سیاه رنگ Co3O4 می توان به عنوان ماده پوشش برای کلکتورهای خورشیدی دما بالا استفاده کرد. این اکسید می تواند تا 2000 برابر پرتوهای نور خورشید را بر روی سطح خود متمرکز کند و تا دمای 1000 درجه سانتیگراد بدون هیچ مشکلی این کار را انجام می دهد.

اکسید کبالت (II) در ساخت ترمیستور به کار می رود تا مقاومت الکتریکی و حرارتی این قطعه را بهبود ببخشد. ترمیستور نوعی مقاومت متغیر است که به وسیله تغییرات دمایی، اندازه آن تغییر می کند.

جالب است بدانید کبالت به عنوان ماده اصلی پوشش های نوارهای ضبط مغناطیسی مثل نوار کاست و ویدئو استفاده می شود. به طوری اگر این ماده نبود، شاید ضبط صدا هم عملی غیر ممکن به حساب می رفت!

صنعت رنگ و شیشه

کبالت آبی و سبز رنگ به صورت پوشش هایی برای لعاب های چینی و سرامیک ها و رنگدانه برای شیشه ها استفاده می شود. این عنصر عامل خشک کننده در رنگ ها، جوهرها و براق کننده هاست و در صورت نبود آن؛ رنگ روی سطوح بسیار دیر خشک می شود.

ابزار برش و تراش

کبالت سختی فولادهای ابزار پر سرعت افزایش می دهد و در نتیجه، هنگام برشکاری بازدهی این ابزارها بالا می رود. این عنصر در بسیاری از فولادهای ابزاری کار گرم و کار سرد مورد استفاده قرار می گیرد. به طور مثال، فولاد D5 یک فولاد ابزار کار سرد شده است که بین 2/5 تا 3/5 درصد کبالت دارد یا فولاد ابزار H19 فولادی است که بین 4 تا 4/5 درصد از این عنصر را داراست.

سوپرآلیاژهای پایه کبالت

سوپرآلیاژهای پایه کبالت به آلیاژهای مقاوم در برابر سایش، خزش و خستگی معروف هستند. اضافه کردن مقداری عنصر کروم، مقاومت خوردگی و اکسیداسیون این آلیاژها را تا حد زیادی افزایش می دهد و جوشکاری آن ها را بهبود می بخشد. هم چنین اضافه کردن عناصر کربن، کروم و تنگستن مقاومت به سایش این آلیاژها را بالا می برد و آن ها را آماده استفاده در دماهای بالا می کند که نمی توان روانکاری و روغن کاری را به خوبی انجام داد.

سوپرآلیاژهای پایه کبالت برای کاربردهای غیر دورانی که حالت استاتیکی دارند، گزینه ای عالی محسوب می شوند. به همین دلیل پره های توربین معمولا با استفاده از سوپرآلیاژهای پایه کبالت طراحی می شوند. کمتر بودن ضریب انبساط حرارتی، هدایت حرارتی بهتر و قابلیت حفظ استحکام بیشتر نسبت به سوپرآلیاژهای پایه نیکل؛ باعث شده که آن ها کاندید مناسب تری برای استفاده در این شرایط باشند که سرویس دهی طولانی مدت در شرایط خستگی گرمایی و خوردگی است.

کاربرد در کشاورزی

تمامی موجودات زنده برای بقا نیاز به مقدار کمی از این عنصر در بافت خود دارند. این عنصر با وجود در خاک، سلامت گیاهان و جانوران را تضمین می کند و آنزیم های مورد نیاز برای رشد آن ها را تامین می کند.

کاتالیست ها

از کاربردهای کبالت در ساخت کاتالیست نمی توان عاقل شد. کاتالیست های بر پایه کبالت و مولیبدن نقش مهمی در حذف گوگرد دارند. بنابراین از آن ها می توان در حذف گوگرد موجود در نفت و گاز و خالص سازی آن ها در پالایشگاه ها بهره جست.

این کاتالیست ها در فرایندهایی که مونوکسید کربن در آن ها شرکت داشته باشند؛ نقش مهمی را بازی می کنند. از جمله فرایند به نام Fischer-Tropsch که از این کاتالیست برای تبدیل مونوکسید کربن به سوخت مایع استفاده می شود.

آلیاژهای کبالت

برای آلیاژسازی، عناصر کروم؛ نیکل، مولیبدن؛ آهن، تنگستن، منگنز، تیتانیوم، آلومینیوم، نایوبیوم، وانادیم و برلیوم متداول ترین عناصری هستند که به کبالت اضافه می شوند و هر کدام خاصیت ویژه ای به آلیاژهای آن می دهند. کروم، مولیبدن و تنگستن استحکام دما بالا و مقاومت خوردگی آلیاژ را افزایش می دهند. تیکل چقرمگی آلیاژ را بالا می برد. کربن معمولا به صورت کاربید تشکیل می شود و سختی و مقاومت به سایش آلیاژ را بالا می برد. آهن، آلومیینیوم، تیتانیوم و وانادیوم نیز به منظور افزایش نیروی پسماندزدا به آلیاژ اضافه می شوند. نیروی پسماندزدا نیرویی است که برای خنتی کردن نیروی مغناطیسی باقی مانده به آلیاژ اضافه می شود.

به طور کلی آلیاژهای کبالت را می توان به سه دسته آلیاژهای مقاوم به سایش (Wear Resistant Alloys)، آلیاژهای مقاوم به خوردگی (Corrosion Resistant Alloys) و آلیاژهای مقاوم به گرما (Heat Resistant Alloys) تقسیم کرد که در این بخش به معرفی آن ها می پردازیم.

آلیاژهای مقاوم به گرما

کبالت در دمای بالا ساختار کریستالی FCC دارد که مقاومت خوبی در برابر خزش و تغییرات استحکام با دما نشان می دهد. هم چنین دمای کوری این فلز بسیار بالاست که این خود مزید بر علت است که آلیاژهای این فلز مقاومت بالایی در برابر ارتعاش، فشار و دما داشته باشند.

گرچه استحکام آلیاژهای از جنس کبالت به اندازه آلیاژهای پایه نیکل نیست، اما هدایت حرارتی بالا و مقاومت بالای این آلیاژها در محیط های سولفیدی استفاده از آن ها را نسبت به آلیاژهای نیکل و فولادهای نسوز بیشتر می کند. از جمله کاربرهای این آلیاژها می توان به استفاده در پره های توربین اشاره کرد که دائما در معرض خوردگی ناشی از احتراق سوختن مواد نفتی و یا گاز طبیعی قرار دارند. این آلیاژها به دلیل مقاومت بالا در برابر حرارت نیز کاندید مناسبی برای استفاده در موتور هواپیماها و جت ها هستند.

آلیاژهای مقاوم به خوردگی

خوردگی در آلیاژهای پایه کبالت از سه جنبه اصلی خوردگی لغزشی، سایشی و شیمیایی بررسی می شود که با توجه به نوع خوردگی در محل باید آلیاژ مناسب را انتخاب کرد. در این قسمت به بررسی این سه نوع خوردگی می پردازیم.

خوردگی لغزشی

خوردگی لغزشی هنگامی ایجاد می شود که دو صفحه به صورت مکرر و سخت روی هم دیگر لغزیده و یا بغلطند. حال اگر هر دوی این صفحات فلزی باشند؛ احتمال لغزش و خوردگی بیشتر خواهد بود. آلیاژهای کبالت به دلیل داشتن عناصری مثل کربن مقاومت بالایی در برابر خوردگی لغزشی دارند.

خوردگی سایشی

هنگامی که دو صفحه بر روی هم لغزش داشته باشند؛ بر اثر خوردگی ذراتی از روی سطوح آن ها کنده خواهد شد. در نتیجه پس از مدتی صفحات سطوحی زیر پیدا می کنند و در هنگام سرویس ذرات بیشتری از روی سطح آن ها کنده خواهد شد و ایجاد خوردگی می کند. این سطوح زیر و سایش ذرات کنده شده نوعی خوردگی ایجاد می کنند که به خوردگی سایشی معروف است. آلیاژهای کبالت به دلیل داشتن عناصر کربن، کروم و تنگستن از جمله آلیاژهای بسیار سخت محسوب می شوند. از جمله آلیاژی به نام ویتالیم (Vitallium) که ترکیبی از کبالت، کروم و مولیبدن است و برای پروتزهای زانو استفاده می شود.

خوردگی شیمیایی

این نوع از خوردگی زمانی اتفاق می افتد که آلیاژ در یک محیط خورنده شیمیایی قرار گرفته باشد. برای مثال محیط هایی که انتقال محلول های اسیدی، قلیایی با نمک های خورنده در آن ها اتفاق می افتد. آلیاژهای کبالت مقاومت بالایی در محیط های خورنده به ویژه محیط های سولفیدی دارند و اکثرا از آن ها در پمپ ها، راکتورها, همزن ها و لوله های انتقال محلول استفاده می شود.

آلیاژهای مقاوم به سایش

در ابتدای این بخش اشاره کردیم که عناصر کروم، مولیبدن و تنگستن مقاومت به خوردگی آلیاژهای کبالت را تا حد زیادی بالا می برند. جالب است بدانید که کبالت هم به دلیل ساختار بلوری ویژه خود استحکام این فلزات را در حالت آلیاژی افزایش می دهد. افزودن ترکیبی از این عناصر باعث ایجاد آلیاژهای مستحکمی می شوند که به استلایت «stellite» شهرت دارند.

استلایت ها آلیاژهایی متشکل از کبالت، کربن، کروم، مولیبدن و تنگستن هستند که مقاومت بالایی در برابر سایش دارند. این آلیاژها به روانکاری کمی نیاز داشته و ضریب اصطکاک پایینی دارند. همچنین این آلیاژها مقاومت بالایی در برابر اکسیداسیون و فرسایش از خود نشان می دهند و گزینه ای عالی برای کاربردهای ضد سایش محسوب می شوند.

در این بخش فیلم کوتاهی از معرفی عنصر کبالت تهیه شده که توجه شما را به تماشای آن جلب می کنیم.

منابع کبالت در ایران و جهان

شاید برایتان جالب باشد که منبع اصلی این فلز معدنی در کشور جمهوری دموکراتیک کنگو در قلب آفریقاست. منطقه کاپربلت که در کشور زامبیا و کنگو قرار گرفته از لحاظ اقتصادی منطقه ای استراتژیک محسوب می شود که بیش از یک سوم ذخایر جهانی کبالت و 10 درصد ذخایر جهانی مس را در خود جای داده است. این ناحیه، یک منطقه کوهستانی با قدمت 500 میلیون سال است که از برخورد دو تکه بزرگ از صفحات پوسته های قاره ای به وجود آمده است.

طبق برآوردهای زمین شناسی که تاکنون انجام گرفته است، کنگو با بیش از 3500000 تن حدود نیمی از کل ذخایر کبالت جهان را در اختیار دارد. این کشور هم چنین بیشترین آمار استخراج جهان را در اختیار دارد. گرچه علاوه بر تولید اولیه؛ بخش زیادی نیاز این فلز از طریق بازیافت قراضه ها و منابع ثانویه تامین می شود. به طوری که گفته می شود به طور میانگین حدود 20 درصد ترکیب یک آلیاژ کبالت دار از منابع ثانویه تامین شده است.

کبالت معدن مجزایی ندارد و معمولا استخراج آن به صورت محصول جانبی از معادن مس و نیکل انجام می شود. حدود نیمی از تولید جهان از معادن نیکلی که به صورت مجزا در سراسر جهان پراکنده شده تامین می شود و نیمی دیگر از معادن مس-کبالت کاپربلت که در کشورهای زامبیا و کنگو قرار گرفته تولید می گردد. گرچه معادنی از کانه های آرسنیکی که در کشور مغرب شناسایی شده اند به میزان بسیار کمی (حدود 1000 تا 2000 تن در سال) کبالت تولید می کنند.

در کشور ما متاسفانه ذخایر کبالت چندان رقم بالایی نبوده و به صورت پراکنده در چند نقطه از کشور معادن این عنصر شناسایی شده اند. کاشان علاوه بر گلاب، در بهره مندی از ذخایر کبالت نیز معروف است و معدن شناسان رگه هایی از آن را در معادن قمصر شناسایی کرده اند. استان فارس در منطقه «نیدر» ذخایر کوچکی از کبالت دارد که شناسایی شده است. معادن «بایچه باغ» در آذربایجان شرقی و «فرومد» در سبزوار نیز از جمله مناطقی هستند که ذخایر کوچکی از این فلز در آن ها شناسایی شده است.

عوامل موثر بر عرضه و قیمت جهانی کبالت

با توجه به این که نیمی از تولید جهانی کبالت وابسته به تولید کشورهای زامبیا و کنگو است، تولید این فلز با ارزش به وضعیت و ثبات اقتصادی این کشورها بستگی دارد. بنابراین مشکلات اقتصادی و جنگ های ایالتی و قبیله ای می تواند تولید و روند قیمت جهانی این عنصر را تحت تاثیر قرار دهد.

هم چنین پیشتر بیان شد که این فلز به عنوان محصول جانبی استخراج معادن فلزاتی مثل مس و نیکل به دست می آید. بنابراین تغییرات قیمت معدن کاری و قیمت این فلزات به طور مستقیم بر قیمت جهانی کبالت تاثیر گذار است، همان گونه که قیمت این فلزات نیز به طور مستقیم وابسته به تصمیمات اقتصادی برای این عنصر است.

برای مطالعه بیشتر در خصوص کبالت، شما عزیزان می توانید به کتب و جزواتی که درباره این فلز و آلیاژهای آن در وبسایت ایران مواد قرار داده شده، مراجعه کنید. جهت مشاهده و دانلود این مطالب +اینجا کلیک کنید.

منابع

موحدیان؛ مجید . آقایی؛ حسن . آلیاژهای پایه کبالت و سوپرآلیاژهای آن.

ASM Handbook Volume 02: Properties and Selection: Nonferrous Alloys and Special-Purpose Materials.

Donachie, Matthew J. (2002). Superalloys: A Technical Guide. ASM International. ISBN 978-0-87170-749-9.

Hawkins, M. (2001). “Why we need cobalt”. Applied Earth Science. 110 (2): 66–71. doi:10.1179/aes.2001.110.2.66.

Hebrard, Frédéric & Kalck, Philippe (2009). “Cobalt-Catalyzed Hydroformylation of Alkenes: Generation and Recycling of the Carbonyl Species, and Catalytic Cycle”. Chemical Reviews. 109 (9): 4272–4282.

U.S. Geological Survey, Mineral Commodity Summaries, February 2019.

دانلود فقط با IP ایران امکانپذیر است. در صورت عدم مشاهده باکس قرمز رنگ دانلود، VPN خود را خاموش نموده و صفحه را رفرش کنید.

پسورد فایل فشرده : www.iran-mavad.com

دیدگاه کاربران