جدید

جدیدقالب گیری تزریقی سرامیک (روش CIM )

قالب گیری تزریقی سرامیک

قالب گیری تزریقی سرامیک چیست؟

قالب گیری تزریقی سرامیک یکی از چندین روش شکل دهی سرامیک هاست. از محدودیت های روش های شکل دهی قدیمی می توان به: تردی وشکنندگی قطعات ، سختی مواد اولیه و ناتوانی در شکل دهی با اشکال پیچیده پیچیده اشاره کرد. در صورتی که از روش قالب گیری تزریقی سرامیک برای شکل دادن قطعات نسبتا کوچک در تعداد بالا با اشکال پیچیده و جدارههای نازک استفاده می شود که صرفه جویی در هزینه های گزاف پرداخت و ماشین کاری قطعات را به همراه دارد.

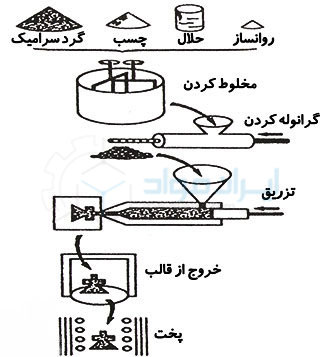

مراحل قالب گیری تزریقی سرامیک ها :

- انتخاب پودر: سرامیک را با توجه به خواص مورد نظری که قطعه تولیدی باید داشته باشد ، انتخاب کرده و آن را پودر می کنیم.

- انتخاب سیستم چسب (بایندر):“در قالب گیری تزریقی سرامیک ها برای پودر های مدرن سرامیکی که خاصیت پلاستیسیته خوبی ندارند لازم است از مواد افزودنی (بایندر) که چسبندگی و گرانروی لازم را ایجاد نمایند استفاده نمود که از متداول ترین آن ها می توان به مواد ترموپلاستیک ، ترموست ، محلول های آبی شامل مقادیر کم ماده آلی اشاره نمود.

- مخلوط کردن پودر و چسب و تهیه مواد اولیه (فیداستوک): پودر سرامیک و چسب (بایندر) را در دستگاه اکسترودر مخلوط کرده و ماده اولیه (فیداستوک) را تهیه میکنیم.

- قالب گیری: متغیرهای مهم این فرآیند دمای مخلوط خمیری، فشار تزریق، سرعت جریان و سرعت سرد شدن هستند. دمای تزریق بین ۱۵-۱۲۵درجه سانتیگراد بالاتر از دمای ماده چسبی و بالاتر از نقطه ذوب مواد آلی اضافه شده است. ماده با فشاری حدود ۱۰۰-۳۰ مگاپاسکال به درون قالب وارد می شود. مخلوط تزریق شده تقریبا رفتار شبه پلاستیک دارد. در صورت استفاده از موم های ترمو پلاستیک تغییرات کمتری در فشار تزریق داریم.

- بایندرزدایی: سیستم بایندر شامل یک چسب اصلی، چسب فرعی، یک عامل پلاستی فایر (نرمکننده) و در مواردی شامل یک ماده سختکننده و یک ماده فعالکننده سطح برای بهبود قابلیت تر شوندگی ذرات است. ماده چسب فرعی در دماهای پایینتر سوخته و با خروج خود کانالهای لازم برای گریز ماده چسبی اصلی ایجاد می نماید. ماده اصلی تا قبل از سوختن کامل به قطعه استحکام می دهد.

- سینترینگ: نمونه های قالب گیری تزریقی معمولا در دماهای بالا پخت می شوند و انقباضی حدود ۲۰-۱۳% را خواهد داشت که البته در سه بعد قطعه یکسان نیست.

تصویر شماتیک روش قالب گیری تزریقی سرامیک

مزایای روش قالب گیری تزریقی سرامیک :

شکل دهی قطعات با اشکال پیچیده و سطوح نقش برجسته

دقت ابعادی خوب و خصوصیات سطحی

قابلیت تکرار پذیری برای تولید انبوه با سرعت بالا

تولید قطعات با خواص فیزیکی و مکانیکی بالا

کیفیت خوب قطعات تولید شده علیرغم سرعت بالای عملیات

عدم نیاز به پرداخت و ماشین کاری قطعه تولیدی

معایب روش قالب گیری تزریقی سرامیک:

بایندر مورد استفاده دائمی نیست و از قطعه خارج می شود.

پودر سرامیک در روی دریچه ها و گوشه ها جمع شده و به طور یکسان پخش نمی شود.

گرادیان دما و فشار در قسمت های مختلف قالب

کاربردهای روش قالب گیری تزریقی سرامیک:

دندان پزشکی ، ارتباطات تلفنی ، نساجی ،ابزارهای ایمنی الکترون- نوری، انواع پلاک های نازک به عنوان زیرپایه های الکترونیکی، صفحات حائل، صفحات پایه ، انواع پرههای رادیاتور ها و مبدل های حرارتی

نمدنه قطعات سرامیکی ساخته شده با روش قالب گیری تزریقی سرامیک

فیلم قالب گیری تزریقی سرامیک

همچنین میتوانید در صورت تمایل نوشتههای زیر را مطالعه کنید.

Ceramic Injection Molding book, Beebhas C. Mutsuddy, published by Chapman & Hall 1995

http://www.pim-international.com

دیدگاه کاربران