جدید

جدیدقالب گیری تزریقی فلز (روش MIM )

قالب گیری تزریقی فلز

قالب گیری تزریقی فلز چیست؟

یکی از روشهای نوین شکل دهی فرآیند قالب گیری تزریقی فلز (metal injection molding) به منظور تولید قطعات دقیق و دارای اشکال و هندسه پیچیده است که با کم کردن مراحل تولید منجر به ایجاد محصولاتی با سرعت تولید بالا، کیفیت مناسب و هزینه اندک می گردد. این روش تلفیقی از متالورژی پودر و تزریق پلاستیک و دارای مزیت های هر دو روش مذکور است.

این روش از ۴ مرحله اساسی تشکیل شده که توضیح آن در ذیل آمده است:

- آماده سازی و ساخت feedstock :

به مخلوط هموژن پودر فلز و پلیمر مصرفی ( بایندر ) فیداستوک گفته می شود که عواملی که خواص فیداستوک به آن وابسته است عبارت است از: ۱٫ پودر ۲٫ترکیب پلیمر (چسب) ۳٫نسبت پودر به چسب و ۴٫مخلوطسازی و تهیه قرص یا گرانول به جهت ساخت یک فیداستوک یکنواخت و هموژن

- قالبگیری (moulding) :

قالب گیری شامل حرارت دادن فیداستوک تا مرحله ذوب و سپس تزریق مواد مذاب به داخل حفره قالب است که پس از تزریق، مواد در داخل قالب سرد شکل حفره قالب را به خود می گیرند. درجه حرارت فیداستوک باید طوری باشد که سیلان مواد به راحتی انجام گرفته و از منجمد شدن مواد قبل از پر شدن قالب جلوگیری کند.

- بایندرزدایی (debinding) :

فرآیند بایندر زدایی که سخت ترین و مهمترین بخش فرآیند قالب گیری تزریقی پودر است همیشه شامل دو مرحله است: در گام اول ، مقدار زیادی از بایندر زدوده می شود و باعث به وجود آمدن حفرات پیوسته ای می شود این فرآیند معمولاً چسب زدایی نامیده می شود. گام دوم به وسیله ی حرارت دادن بایندر باقی مانده دچار واپاشی می شود. حفرات ایجادشده در فاز اول فرآیند چسب زدایی (بایندرزدایی) ، از ترکیدن نمونه ها به وسیله ی خارج کردن بخار بایندر باقی مانده جلوگیری می کند.

- سینترینگ (sintering):

عملیات سینتر کردن برای اتصال ذرات پودر به یکدیگر و به دست آوردن ساختار یکپارچه صورت می گیرد. درنتیجه قطعه به چگالی تئوری نزدیک شده و دچار کاهش ابعاد می گردد. سینتر کردن مواد معمولاً در نزدیکی دمای ذوب آن ماده صورت می گیرد. با افزایش دما سرعت حرکت اتم ها زیاد می شود و درنتیجه منجر به کاهش زمان سینترینگ می شود به دلیل متفاوت بودن دمای ذوب و رفتار مواد، دمای سینترینگ مواد مختلف باهم تفاوت زیادی دارند.

سینترینگ در روش قالب گیری تزریقی فلز به طور عمده شبیه سینترینگی است که برای قطعات سنتی متالورژی پودر (PM) مورد استفاده قرار میگیرد با این تفاوت که در روش قالب گیری تزریقی فلز اندازه ذرات پودر کوچکتر است در نتیجه سینترینگ بطور موثر توسط انرژی سطحی بالاتر ذرات صورت می پذیرد.

قطعه بایندرزدایی شده بسیار متخلخل است و به همین دلیل اعمال آن انقباض بسیار زیادی را بوجود میآورد. به همین خاطر درجه حرارت سینترینگ بایستی بمنظور حفظ شکل و جلوگیری از تغییر ابعادی ناخواسته به دقت تعیین و مورد کنترل قرار گیرد.

تصویر شماتیک روش MIM

مزایای فرآیند قالب گیری تزریقی فلز :

از جمله مزایای این روش می توان به صرفه جویی در هزینه تولید قطعات پیچیده ، بهره وری بیشتر ، امکان دستیابی به دقت های بالا ، امکان اتوماسیون تولید و همچنین تولید برخی از قطعات خاص و دستیابی به ویژگی های منحصر به فرد همچون ابزارهای کاربایدی و در نهایت سهولت در تولید با استفاده از مواردی که استفاده از آنها در دیگر فرآیندهای ساخت مشکل است . (همچون فلزات دیر گداز و واکنش پذیر) اشاره کرد.

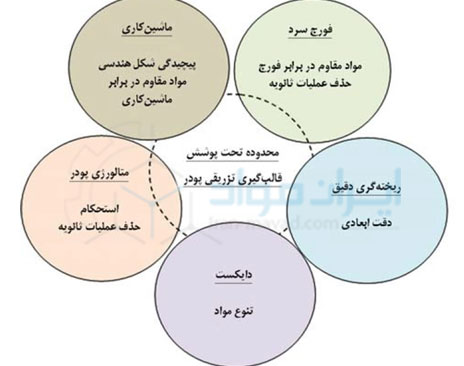

مقایسه مزایای نسبی روش قالب گیری تزریقی فلز با سایر روش های تولید

محدودیت های فرآیند قالب گیری تزریقی فلز:

به طور کلی، قالب گیری تزریقی پودر فلز برای همه اشکالی که می توانند توسط تزریق پلاستیک درون قالب شکل داده شوند قابل انجام است. اگرچه هنوز هم، برای قطعات با اشکال ساده و یا با هندسه های متقارن محوری این روش با ماشین کاری سنتی و یا فشرده سازی در قالب، قابل رقابت نیست. یکی از محدودیت های این پروسه محدودیت در اندازه قطعات است. قطعات بزرگتر نیاز به پودر بیشتر (یک هزینه زیاد )و قالبها و ابزار سینتر بزرگتری دارند که گران قیمت بوده و همچنین کنترل آن ها دشوار است. روش های ماشین کاری استاندارد، متالورژی پودر سنتی (فشردن در قالب توسط سنبه و ماتریس) و یا ریخته گری می توانند از لحاظ اقتصادی قطعات کوچک و با هندسه ساده را تولید کنند. بر این اساس، تزریق پودر درون قالب معمولاً برای ساخت اشکال پیچیده و کوچک با ارزش بالا به کار برده می شود.

فیلم فرآیند قالب گیری تزریقی فلز

کاربرد های فرآیند قالب گیری تزریقی فلز:

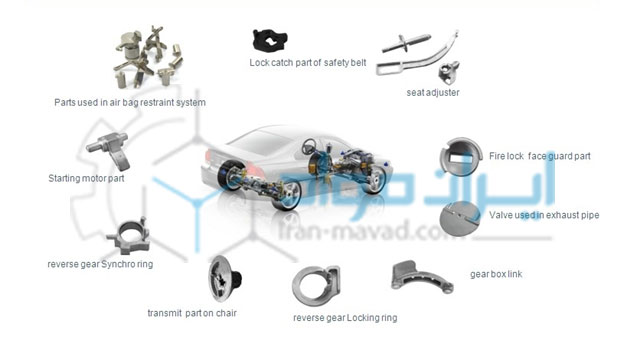

کاربردهای مختلفی برای قطعات مهندسی تولید شده توسط قالب گیری تزریقی پودر فلز قابل ارائه است. به علاوه طیف وسیعی از کاربرد های جدید این نوع قطعات در حال ظهور و توسعه است. برای مثال قسمت هایی از اتومبیل که در آن ها فرآیند قالب گیری تزریقی فلز مورد استفاده قرار گرفته است را نام می بریم : شاتون، سیستم مکانیزم ترمز دستی، میله درپوش محفظه گاز اگزوز، اهرمهای سقف متحرک، قطعات کمربند، دسته محور ، پولی های دیفرانسیل و گیربکس ، دستگاه دنده چرخ زنجیر خور، توپی کلاچ، کوپلینگ هیدرولیک، بوش سیلندر و بازوی تنظیم صندلی

کاربرد های روش قالب گیری تزریقی فلز در صنعت خودروسازی

همچنین میتوانید در صورت تمایل نوشتههای زیر را مطالعه کنید.

منابع:

ستایش حکاک زرگر، رویا دارابی، “تکنولوژی قالب گیری تزریقی پودر فلزات” ، مجله فنی مهندسی ساخت و تولید ، شماره ۴۳، صفحه ۳۱۵-۳۰۹

حمید خرسند ، علی اکبر یوسفی ، حسن عبدوس ، “قالب گیری تزریقی پودر و پلیمر : روشی پیشرفته برای تولید قطعات پیچیده و دقیق مهندسی” ، فصلنامه علمی-ترویجی بسپارش ، سال سوم ، شماره ۲، صفحه ۲۰-۴ ، ۱۳۹۲

ASM Handbook_ Powder Metallurgy- vol. 7 – 9 th Edition 1993 –

.Handbook of metal injection moulding , published by Woodhead Publishing Limited, 2012 –

دانلود فقط با IP ایران امکانپذیر است. در صورت عدم مشاهده باکس قرمز رنگ دانلود، VPN خود را خاموش نموده و صفحه را رفرش کنید.

پسورد فایل فشرده : www.iran-mavad.com

دیدگاه کاربران

با سلام

وقت شما بخیر

شرکت عیار سازان دانش ( کرمانشاه ) در زمینه قالبگیری تزریقی فشار پایین در حال فعالیت میباشد که در نمایشگاه تجهیزات آزمایشگاهی ساخت ایران با آنها آشنا شدم. صفحه اینستاگرام هم دارند: Ayarsazan_e_danesh

ممنون از به اشتراک گذاری اطلاعاتتان

سلام

تشکر از به اشتراک گذاری اطلاعات ارزشمندتان

ما به دنبال واحدی هستیم که به ر وش قالب گیری تزریقی پودر یکسری قطعات را برایمان در تیراژ بالا تولید کند.

آیا در ایران واحد فعال در این زمینه وجود دارد؟

لطفا اگر اطلاعات بیشتری در مورد واحد یا واحدهای فعال در این حوزه در اختیار دارید، با بنده به اشتراک بگذارید.

باتشکر

سلام.

شرکت فتح صنعت تام پارسیان، 09370937046

قابلیت تولید قطعات با فرآیند قالبکیری تزریقی پودر فلز و سرامیک را دارند.

سلام

خیر متاسفانه اطلاعاتی در این حوزه در اختیار نداریم.

با سلام

ممنون از توضیحاتتون.

لطفا تولیدکنندگان احیانا داخلی و خارجی این نوع دستگاه رو هم معرفی کنید.

با تشکر