جدید

جدیدنگاهی به اثر شگفت انگیز نیتروژن در فولاد زنگ نزن!

چگونه نیکل رفته رفته جای خود را به نیتروژن داد؟

در طول جنگ جهانی دوم، نیکل به عنصری استراتژیک برای تولید فولادهای زنگ نزن آستنیتی تبدیل تبدیل شده بود. اما رفته رفته به دلیل تقاضای فراوان و کمبود این عنصر، نیاز به جایگزینی آن به صورت کامل یا جرئی توسط عنصر دیگر احساس شد. در این مرحله بود که توجه به نیتروژن به عنوان یک عنصر تثبیت کننده فاز آستنیت در فولادها بیش از پیش احساس شد.

مرحلۀ دوم زمانی بود که اثر آلرژی زای نیکل و آلیاژهای حاوی نیکل روی انسان و حیوانات پذیرفته شد. حال دانشمندان به دنبال جایگزین کردن فولادهای زنگ نزن نیکل بالا با ماده ای با محتوای نیکل کمتر بودند. این موضوع به خصوص در کاربردهای مرتبط با بیولوژی پررنگ تر بود.

در فولادهای کم آلیاژ، نیتروژن به عنوان ناخالصی نامطلوب شناخته می شود. ناخالصی که باعث ایجاد شکنندگی در اثر شکل گیری رسوبات نیتریدی و پیرکرنشی (Strain Aging) می شود. به همین دلیل، محتوای نیتروژن در فولادهای کم آلیاژ کمتر از 100ppm نگه داشته می شود.

با این حال در فولادهای آلیاژی (همانند فولاد زنگ نزن) داستان کمی متفاوت است. حضور مقداری نیتروژن در ساختار این فولاد زنگ نزن سبب می شود که:

- مشابه نیکل، با حضور نیتروژن فاز آستنیت در دمای اتاق تثبیت شود.

- با حضور در مکان های بین نشین شبکه آستنیتی، استحکام فولاد افزایش پیدا کند.

بنابراین، افزودن نیتروژن تا میزان 0.5 درصد (500ppm) به فولادهای زنگ نزن مجاز است. در ادامه، ما چگونگی تأثیر نیتروژن بر خواص مختلف این فولادها را تشریح می کنیم.

حضور نیتروژن در فولاد زنگ نزن چه اثراتی دارد؟

افزایش محتوای نیتروژن در فولادهای زنگ نزن باعث افزایش سختی، استحکام تسلیم، استحکام کششی، مقاومت در برابر سایش و مقاومت در برابر خستگی می شود. نیکل به عنوان یک عنصر آستنیتی جانشین تأثیر منفی در استحکام زایی فولادهای آستنیتی دارد. با این حال، نیتروژن موثرترین عنصر بین نشین (Interstitial Element) برای افزایش استحکام آستنیت است، در حالی که فاز آستنیت را تثبیت می کند.

امروزه اثر قدرتمند آلیاژسازی با نیتروژن بر افزایش عملکرد و مقاومت کششی فولاد به اثبات رسیده است. جدول زیر مهم ترین انواع فولاد زنگ نزن را به همراه ترکیب شیمیایی و تنش نهایی UTS نشان داده است.

افزایش مقاومت به خوردگی موضعی

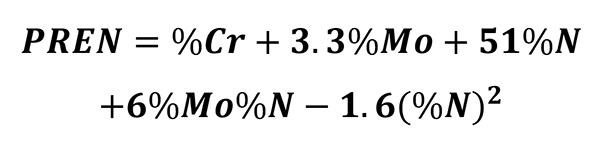

در این شکی نیست که نیتروژن مقاومت به خوردگی حفره ای (Pitting Corrosion) را به طرز چشمگیری افزایش می دهد. این موضوع را حتی می توان در رابطۀ پارامتر PREN در فولادهای ضد زنگ مشاهده کرد:

معادلۀ فوق، یک معادلۀ کلی برای فولادهای زنگ نزن آستنیتی است. این معادله برای تعیین و مقایسۀ مقاومت به خوردگی حفره ای در فولادهای زنگ نزن با ترکیبات مختلف استفاده می شود. می بینیم که عامل 16 برای نیتروژن در نظر گرفته شده است.

با این حال، تحقیقات مختلف نشان می دهند که این فاکتور حتی باید بیش از این مقدار باشد. جالب است بدانید بعضی از آنها 25 یا حتی 32 را پیشنهاد داده اند!

علاوه بر این، اعتقاد بر این است که فرمول جدیدی از پارامتر PREN برای فولادهای زنگ نزن با نیتروژن بالا حاوی مولیبدن و منگنز مورد نیاز است. حضور همزمان نیتروژن و مولیبدن، نوعی اثر هم افزایی (Synergistic Effect) بر افزایش مقاومت به خوردگی حفره ای و خوردگی شکافی (درزی) دارد.

علاوه بر این، نیتروژن اثرات مضر منگنز در خوردگی حفره ای (همچنین ترک خوردگی ناشی از SCC) فولاد زنگ نزن را از بین می برد. بنابراین، معادلۀ PREN زیر برای فولادهای زنگ نزن حاوی منگنز و مولیبدن با نیتروژن بالا ارائه شده است:

البته می دانیم که مولیبدن یک عنصر آلیاژی شناخته شده است که مقاومت به خوردگی حفره ای فولادهای زنگ نزن را افزایش می دهد. با این وجود، افزودن مولیبدن به منظور افزایش مقاومت در برابر حفره ها فقط در محیط های حاوی یون کلرید موثر است. به عبارت دیگر، در محیط های حاوی هالیدهای دیگر (مانند یدید یا برومید) مولیبدن هیچ تاثیری ندارد و حتی در برخی موارد تاثیرات منفی بر جای می گذارد. برعکس، نیتروژن می تواند مقاومت در برابر خوردگی موضعی را بدون توجه به نوع یون های هالید افزایش دهد.

علاوه بر PREN، مفهوم دیگری نیز وجود دارد که برای نشان دادن حساسیت فولادهای زنگ نزن به خوردگی موضعی آستنیت در محلول های حاوی کلرید استفاده می شود. به این پارامتر، اثر آلیاژسازی در مقاومت به خوردگی (MARC) گفته می شود.

نشان داده شده است که فرمول MARC به خصوص برای فولادهای زنگ نزن آلیاژ بالا و نیتروژن بالا از فرمول PREN بسیار بهتر عمل می کند. البته توجه کنید که فرمول MARC فقط در مورد عناصر آلیاژی موجود در محلول جامد کاربرد دارد.

معادلۀ بالا، اثر مثبت نیتروژن در خوردگی موضعی را نشان می دهد. از طرف دیگر، مشخص می کند که هر دو عنصر منگنز و نیکل که به طور کلی به عنوان تثبیت کنندۀ آستنیت در نظر گرفته می شوند، تأثیر منفی بر خوردگی حفره ای و شکافی دارند.

اما نیتروژن با چه مکانیزم هایی شروع خوردگی را به تاخیر می اندازد؟

تحقیقات انجام شده، نشان داده اند که نیتروژن با ایجاد تاخیر هم در مرحله شروع و هم در مرحله پیشرفت خوردگی حفره ای می تواند از فولاد زنگ نزن محافظت کند:

- مرحلۀ شروع حفره: ثابت شده است که محتوای نیتروژن در لایه رویین (Passive Layer) حداقل هفت برابر بیشتر از ماده بالک است. در این شرایط، یک لایه نیتریدیِ محافظ بسیار پایدار (Ni2Mo3N) بر روی سطح تشکیل می شود. این لایه می تواند سطح را در برابر خوردگی موضعی محافظت کند. همچنین منجر به کاهش انحلال لایۀ منفعل شود.

- مرحلۀ رشد حفره: در صورت شروع حفره در پتانسیل های بالا، نیتروژن در ناحیۀ حفره حل می شود و با پروتون ها (+H) واکنش می دهد. این واکنش یک یون آمونیوم تولید می کند که یک مادۀ بافر قلیایی است و می تواند PH موضعی در حفره را کنترل کند. بنابراین، PH موجود در حفره اسیدی نخواهد شد. این بدان معنی است که اثر اتوکاتالیستی (Autocatalytic Effect) خوردگی حفره ای از بین می رود.

جمع بندی

در این مقاله، خاطرنشان کردیم که فولادهای زنگ نزن با نیتروژن بالا انواع جدیدی از فولادها نیستند، اما مصرف آن ها در حال افزایش است. نیتروژن می تواند جایگزین مناسبی برای عنصر نیکل در این فولادها باشد. نیکل دارای قیمت نسبی بالاتر و اثر منفی بر خواص مکانیکی است. همچنین آلرژی زا و احتمالاً سرطان زا است. اما حضور نیتروژن در فولاد زنگ نزن می تواند با غلبه بر مشکلات فوق، استحکام و خوردگی این دسته از فولادها را نیز بهبود ببخشد.

منبع

دانلود فقط با IP ایران امکانپذیر است. در صورت عدم مشاهده باکس قرمز رنگ دانلود، VPN خود را خاموش نموده و صفحه را رفرش کنید.

پسورد فایل فشرده : www.iran-mavad.com

دیدگاه کاربران

بسیار عالی و مفید بود خدا خیرتون بده