جدید

جدیدچاپ فلز در میان هوا !!! Printing metal in midair

چاپ فلز در میان هوا !!! Printing metal in midair

چاپ فلز در میان هوا !!!

[box type=”shadow” align=”alignright” ] چاپ سهبعدی و تابکاری لیزری جوهرهای فلزی رسانا بدون تکیهگاه ممکن است به ساخت تجهیزات زیستپزشکی و الکترونیکی مخصوص منتهی شود. [/box]

[box type=”success” width=”1024″ ] ترجمه از گروه ترجمه ایران مواد

حرفه ای ترین تیم ترجمه مهندسی مواد کشور

[/box]

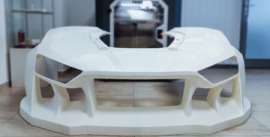

“مسطح” و “صلب” عبارتهایی هستند که معمولا برای توصیف تجهیزات الکترونیکی بکار میروند. اما نیاز روزافزون به تجهیزات الکترونیکی انعطافپذیر و پوشیدنی، حسگرها، آنتنها و تجهیزات زیستپزشکی، تیمی در انستیتو مهندسی زیستشناختی ویس هاروارد و دانشکده مهندسی و علوم کاربردی جان ای. پاولسن (SEAS) را به ابداع یک راه شگفتآور و جدید برای چاپ معماریهای فلزی پیچیده هدایت کرد – گرچه از قرار معلوم این معماریها میان هوا معلق هستند.

این روش جوهرنویسی مستقیم با کمک لیزر، که در ۱۶ می ۲۰۱۶ در شرح اقدامات آکادمی ملی علوم بصورت برخط (online) گزارش شد، امکان چاپ ساختارهای سهبعدی میکروسکوپی فلزی بدون-تکیهگاه را طی یک مرحله و بدون مواد تکیهگاه یدکی فراهم میکند. این پژوهش توسط دکتر جنیفر لوییس، عضو هیئت علمی اصلی ویس، که استاد مهندسی زیستشناختی در هانسیورگ ویس نیز هست، هدایت شد.

لوییس گفت: “من واقعا برای این پیشرفت اخیر در آزمایشگاهمان هیجان زدهام. این پیشرفت امکان چاپ سهبعدی و تابکاری الکترودهای فلزی انعطافپذیر و معماریهای پیچیده ‘در پرواز’ را فراهم میکند.”

تیم لوییس از جوهری متشکل از نانوذرات نقره استفاده کردند، آن را درون یک نازل چاپگر فرستادند، و سپس با استفاده از یک لیزرِ بهدقت برنامهریزی شده که میتوانست دقیقا مقدار انرژی موردنیاز برای انجماد جوهر را فراهم کند آن را تابکاری نمودند. نازل چاپگر در راستای محورهای x، y و z حرکت میکند و با یک جایگاه چاپ چرخنده ترکیب میشود تا امکان رسم منحنیهای آزاد را فراهم کند. بدین طریق شکلهای نیمدایرهای کوچک، موتیفهای مارپیچ و حتی پروانهای که از سیمهای نقره به ضخامت یک تار مو ساخته شده است را میتوان در عرض چند ثانیه در فضای آزاد چاپ کرد. رسانایی الکتریکی سیمهای چاپشده آنقدر عالی است که تقریبا با رسانایی نقره حجمی (بالک) برابری میکند.

جوهرنویسی مستقیم با کمک لیزر به یک پژوهشگر کمک کرد تا این پروانههای سهبعدی ظریف را بدون هیچ ساختار تکیهگاهی چاپ کند.

منبع: انستیتو لویز لب/ویس در دانشگاه هاروارد

در مقایسه با شیوههای چاپ سهبعدی متعارف که برای ساخت عوارض فلزی رسانا استفاده میشوند، جوهرنویسی مستقیم به کمک لیزر علاوه بر قابلیتش برای تولید شکلهای منحنیالخط و تولید الگوهای سیمی پیچیده طی یک مرحله، این برتری را نیز دارد که که امکان چاپ مستقیم سیمهای نقره دارای رسانایی الکتریکی روی زیرلایههای پلاستیکی ارزانقیمت را نیز از طریق گرمایش موضعی با لیزر فراهم میکند.

طبق مطالعهی اولین مولف، دکتر مارک اسکایلار-اسکات نامزد فوقدکترا در موسسهی ویس، چالشبرانگیزترین جنبه برای بهبود این روش، بهینهسازی فاصله جدایی نازل با لیزر بود.

اسکایلار-اسکات گفت: “اگر حین چاپ لیزر زیاد به نازل نزدیک شود، جریان به سمت بالا هدایت و منجر به مسدود شدن نازل با جوهر منجمد میگردد. برای رفع این مشکل، ما یک مدل انتقال حرارت ابداع کردیم تا توزیع گرما روی یک الگوی مشخص از سیمهای نقره را بدست آوریم. این کار به ما اجازه داد تا سرعت چاپ و فاصلهی بین نازل و لیزر را تنظیم، و فرآیند تابکاری لیزری ‘در حال پرواز’ را بهزیبایی کنترل کنیم.”

در نتیجه، با این روش نه تنها میتوان منحنیها و مارپیچهای روبنده تولید کرد بلکه پیچهای زاویه-تند و تغییرات جهت نوشته در محدوده باریکی از هوا را نیز میتوان ایجاد کرد. بنابراین این روش قابلیتهای تقریبا بی حد و مرزی برای کاربرد در تجهیزات الکترونیکی و زیستپزشکی متکی به معماریهای فلزی مخصوص دارد.

دکتر دونالد اینگبر، رئیس و بنیانگذار موسسهی ویس، استاد زیستشناسی عروقی در دانشکده پزشکی هاروارد و برنامه زیستشناسی عروقی در بیمارستان کودکان بوستون و همچنین استاد زیستمهندسی در SEAS گفت: “این استفاده ماهرانه از فناوری لیزر برای افزایش تواناییهای چاپ سهبعدی نه تنها الهام بخش تولید انواع جدید محصولات است، بلکه جبههی ساخت و تولید شکلهای آزاد جامد را وارد یک قلمروی جدید و هیجانانگیز میکند، و بار دیگر نشان میدهد که میتوان از طریق نوآوری بر محدودیتهای از قبل پذیرفته شدهی طراحی غلبه کرد.”

علاوه بر لوییس و اسکایلار-اسکات، سومان گوناسکاران نیز یکی از مولفانی است که به این پژوهش کمک کرده است. گوناسکاران پژوهشگر دوره لیسانس است که در SEAS شیمی و فیزیک میخواند. این پژوهش توسط دپارتمان انرژی آمریکا، دفتر علوم، دفتر انرژی پایهای حمایت شد.

[box type=”info” align=”alignright” width=”1124″ ]منبع : sciencedaily.com

ترجمه : حمیدرضا شهمیری [/box]

[divider]

Printing metal in midair

“Flat” and “rigid” are terms typically used to describe electronic devices. But the increasing demand for flexible, wearable electronics, sensors, antennas and biomedical devices has led a team at Harvard’s Wyss Institute for Biologically Inspired Engineering and the John A. Paulson School of Engineering and Applied Sciences (SEAS) to innovate an eye-popping new way of printing complex metallic architectures — as though they are seemingly suspended in midair.

Reported online May 16, 2016 in the Proceedings of the National Academy of Sciences, this laser-assisted direct ink writing method allows microscopic metallic, free-standing 3D structures to be printed in one step without auxiliary support material. The research was led by Wyss Core Faculty member Jennifer Lewis, Sc.D., who is also the Hansjörg Wyss Professor of Biologically Inspired Engineering at SEAS.

“I am truly excited by this latest advance from our lab, which allows one to 3D print and anneal flexible metal electrodes and complex architectures ‘on-the-fly,’ ” said Lewis.

Lewis’ team used an ink composed of silver nanoparticles, sending it through a printing nozzle and then annealing it using a precisely programmed laser that applies just the right amount of energy to drive the ink’s solidification. The printing nozzle moves along x, y, and z axes and is combined with a rotary print stage to enable freeform curvature. In this way, tiny hemispherical shapes, spiral motifs, even a butterfly made of silver wires less than the width of a hair can be printed in free space within seconds. The printed wires exhibit excellent electrical conductivity, almost matching that of bulk silver.

When compared to conventional 3D printing techniques used to fabricate conductive metallic features, laser-assisted direct ink writing is not only superior in its ability to produce curvilinear, complex wire patterns in one step, but also in the sense that localized laser heating enables electrically conductive silver wires to be printed directly on low-cost plastic substrates.

According to the study’s first author, Wyss Institute Postdoctoral Fellow Mark Skylar-Scott, Ph.D., the most challenging aspect of honing the technique was optimizing the nozzle-to-laser separation distance.

“If the laser gets too close to the nozzle during printing, heat is conducted upstream which clogs the nozzle with solidified ink,” said Skylar-Scott. “To address this, we devised a heat transfer model to account for temperature distribution along a given silver wire pattern, allowing us to modulate the printing speed and distance between the nozzle and laser to elegantly control the laser annealing process ‘on the fly.’ “

The result is that the method can produce not only sweeping curves and spirals but also sharp angular turns and directional changes written into thin air with silver inks, opening up near limitless new potential applications in electronic and biomedical devices that rely on customized metallic architectures.

“This sophisticated use of laser technology to enhance 3D printing capabilities not only inspires new kinds of products, it moves the frontier of solid free-form fabrication into an exciting new realm, demonstrating once again that previously-accepted design limitations can be overcome by innovation,” said Wyss Institute Founding Director Donald Ingber. M.D., Ph.D., who is also the Judah Folkman Professor of Vascular Biology at Harvard Medical School and the Vascular Biology Program at Boston Children’s Hospital, as well as Professor of Bioengineering at SEAS.

In addition to Lewis and Skylar-Scott, Suman Gunasekaran is a co-author on the study. Gunasekaran is undergraduate researcher studying chemistry and physics at SEAS.

دیدگاه کاربران