جدید

جدیدفولاد ابزار Tool Steel

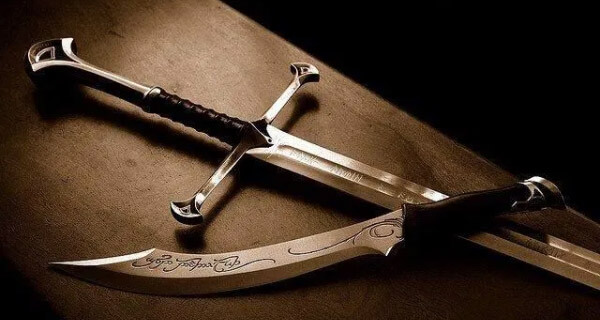

بسیاری از اشیائی که در زندگی روزمره با آنها سر و کار داریم از فولادهای ابزار به شمار میآیند. احتمالا شما هم بارها از ابزاری مانند قیچی، چاقو، دریل، پیچگوشتی و … استفاده کردهاید. تا به حال فکر کردهاید که این ابزار چگونه در برابر ضربه و سایش تا این حد سخت و مقاوم هستند؟ اهمیت و جایگاه فولادهای ابزار به مراتب فراتر از چیزی است که فکر میکنید. کاربرد این فولادها نه تنها به ابزار ساده محدود نمیشود بلکه به صنایع شکل دهی، نورد، ریختهگری و …. نیز میرسد. برای درک خواص مکانیکی برجسته فولادهای ابزار باید با شیوه ساخت آنها آشنا باشید. به همین جهت در این مقاله سعی داریم شما را با ویژگیها و شیوه ساخت فولادهای ابزار آشنا کنیم. با ما همراه باشید…

فولادهای پرآلیاژ

فولادهای پرآلیاژ ریخته گری شده به طور گسترده به دلیل مقاومت به خوردگی در محیط ها...فولاد ابزار چیست؟

فولادهای ابزار گروهی از فولادهای کربنی و آلیاژی هستند که برای ساخت ابزار برش، شکل دادن، خرد کردن و نورد استفاده میشوند. تمام ابزارآلات از پیچگوشتی و انبردست گرفته تا فرز، الماسه و … همگی جز این گروه از فولادها محسوب میشوند. اساسیترین ویژگی که فولادها را برای ساخت چنین ابزاری ممکن میسازد، قابلیت سختیپذیری و بازپخت در آنها است. این فولادها عموما بین 0.5 تا 1.5 درصد کربن دارند و میتوانند کم آلیاژ یا پر آلیاژ باشند. فولادهای ابزار زیر مجموعهای از فولادهای مارتنزیتی نیز به حساب میآیند، چرا که یکی از ملزومات سختی بالا در آنها وجود ساختار مارتنزیتی است. این فولادها دائما در حال سایش هستند و تنشهای فشاری و پیچشی زیادی به آنها وارد میشود. در ابزاری مانند متهها و ابزار براده برداری، دمای فولاد در اثر سایش به بالای 1000 درجه هم میرسد. در این صورت، تنشهای حرارتی شدیدی به آنها وارد میشود و ممکن است دچار خستگی حرارتی شوند. بنابراین باید قابلیت سختی پذیری و بازپخت داشته باشند تا استحکام، سختی و مقاومت به سایش خود را در دماهای بالا نیز حفظ کنند. سختی و مقاومت به سایش لازم در فولادهای ابزار بواسطه کاربیدهای ساختاری و زمینه مارتنزیتی تامین میشود.

فولاد مارتنزیتی (Martensitic Steel)

شاید تا به حال بارها و بارها چاقو و یا ابزار فولادی برندهای مانند آن را در دست ...با طبقهبندی فولادهای ابزار آشنا شوید:

فولادهای ابزار را با روشهای مختلفی طبقهبندی میکنند. یکی از این روشها بر اساس محیط آبدادن است. فولادهای آب سخت، روغن سخت و فولادهای هوا سخت بر اساس همین معیار طبقه بندی شدهاند. یکی از روشهای دیگر طبقهبندی بر اساس عناصر آلیاژی است. به عنوان مثال میتوان به فولادهای ابزار کربنی، فولادهای ابزار کم آلیاژ و فولادهای ابزار با آلیاژ متوسط اشاره کرد. آخرین روش دستهبندی هم بر اساس کاربرد فولادهای ابزار است. فولادهای ابزار گرمکار، فولادهای ابزار مقاوم در برابر ضربه، فولادهای تندبر و فولادهای سردکار

دانشــنـامه

سردکار

چیست ؟

فلزی که تحت کارمکانیکی در زیر دمای کریستاله شدن خود قرار گرفته است.

بر اساس کاربرد دستهبندی شدهاند.

AISI موسسه آهن و فولاد آمریکا روش شناسایی و طبقه بندی فولادهای ابزار بر اساس محیط آبدادن، کاربرد، ویژگی های خاص و فولادهای مختص صنایع خاص را ارائه داده است. برای نامگذاري فولادهای ابزار بر اساس این استاندارد از یک حرف و یک عدد مشخص استفاده می شود.فولادهای ابزار مورد استفاده بر این اساس به هفت گروه عمده تقسیمبندی میشوند و حروفی برای نشان دادن آنها استفاده میشود.

اما چه ویژگیهایی فولادهای ابزار را برجسته میکند:

فولادی که به عنوان ابزار استفاده میشود باید ویژگیهای زیر را داشته باشد:

- سختی بالا

- مقاومت به سایش بالا

- استحکام بالا

- چقرمگی و مقاومت به ترک بالا

- عمر خستگی بالا (در صورتی که دمای کاری اش بالا باشد)

چقرمگی بالا

چقرمگی در فولادهای ابزار به مقاومت در برابر شکسته شدن میگویند نه قابلیت جذب انرژی در تغییر شکل که از قبل میدانید. ابزارها باید اجسامی صلب باشند و کوچکترین تغییر شکل پلاستیکی از خود نشان ندهند، زیرا در این صورت غیر قابل استفاده میشوند. چقرمگی فولاد ابزار در صورتی که تا عمق کمتری سخت شود بیشتر خواهد بود، زیرا مغز قطعه نرم و چقرمگی را افزایش میدهد. فولادهای ابزار سردکار پرکربن، تردی بیشتر و چقرمگی کمتری دارند.

مقاومت سایشی

همانطور که میدانید مقاومت سایشی به مقاومت یک ماده در برابر ساییده شدن و از دست دادن دقت ابعادی میگویند. این ویژگی به واسطه حضور کاربیدهای اولیه یا ثانویه در زمینه مارتنزیتی فولادهای ابزار بوجود میآید.

سختی در دمای بالا

به این ویژگی سختی سرخ هم میگویند و به معنای مقاومت فولاد در برابر نرم شدن و بازپخت در دمای بالاست. برای فولادهای ابزار تندبر و فولادهای گرمکار، این ویژگی بسیار حائز اهمیت است. هر عنصر آلیاژی که کارببیدهای سخت و پایدار تشکیل دهد، مقاومت در برابر نرم شدن در دماهای بالا را نیز افزایش میدهد. به همین دلیل است که در فولادهای ابزار برجستهتر مقادیر زیادی تنگستن، وانادیم کروم و مولیبدن اضافه میشود.

بر اساس چه معیارهایی فولاد ابزار مناسب را انتخاب کنیم؟

انتخاب فولاد ابزار مناسب برای کاربرد خاص تا حدی سخت است. بهترین روش برای انتخاب درست، تطبیق مشخصات متالورژیکی فولاد ابزار با مشخصات مورد نیاز هنگام کار است. بیشتر فولادهای ابزار برای هر کاری مناسب هستند ولی باید آنها را از نظر توان تولید، ساخت آسان و قیمت، مد نظر قرار داد. به عنوان مثال ابزار برشی در قیچیها، سنبهها و قالبهای برش ورق به مقاومت سایشی زیاد و چقرمگی متوسط نیاز دارند. بسته به طراحی ابزار و دمای کاری برای برش، باید توازنی بین مقاومت به سایش و چقرمگی ایجاد شود. مهمترین معیارها برای انتخاب یک فولاد ابزار موارد زیر هستند:

1- سختی مورد نیاز

2- چقرمگی مورد نیاز

3- مقاومت به سایش مطلوب

4- مقدار مجاز کربنی که از سطح زدوده میشود

5- سختی پذیری مطلوب بر اساس عمقی که میخواهیم سخت کنیم

6- مقاومت در برابر گرمای مطلوب بر اساس دمای کاری

7- شرایط عملیات حرارتی

8- قابلیت ماشینکاری

به مثالهای دیگر توجه کنید:

ابزار شکل دادن باید به شکل قطعهای که باید تولید شود، ساخته شوند. این گروه شامل قلابهای ریختهگری تحت فشار نیز هستند. ابزارهای شکلدهی باید چقرمگی و استحکام بالا داشته باشند. بسیاری از آنها باید در دمای بالا سختی و مقاومت خورد را حفظ کنند تا نرم نشوند.

در قالبهای کشش و اکسترود، اصطکاک بسیار زیادی وجود دارد. این قالبها به استحکام و مقاومت بسیار بالا در برابر سایش نیاز دارند. برای قالبهای اکسترود سرد، چقرمگی باید مطلوب باشد. در حالی که برای قالب های اکسترود گرم باید بتوانند سختی و تمامی خواصی که گفته شد را در دمای بالا نیز حفظ کنند.

قالبهای نورد باید برای مقاومت در برابر نیروی شکل دادن رزوهها کافی باشند. چقرمگی و مقاومت به سایش بالا نیز برای مقابله با تنشهایی که در هنگام نورد ایجاد می شود نیز ضروری است.

ابزار خردکن مانند قلمها و تیغهها ابزارهای تحمل کننده بارهای ضربهای بسیار زیاد هستند و حتما باید چقرمگی زیادی داشته باشند. در غیر این صورت ترکهای بسیاری در آنها ایجاد میشود و سریعا خورد میشوند.

در خصوص سه ویژگی اول (سختی، استحکام و چقرمگی) در بخش قبل توضیح دادیم. در ادامه ویژگیهای دیگر (مقدار مجاز کربنی، عمق سختی پذیری، ماشینکاری و …) که برای انتخاب فولادهای ابزار باید در نظر گرفته شوند توضیح داده شدهاند:

قابلیت ماشینکاری

این ویژگی به معنای قابلیت بریده شدن آسان ماده و رسیدن به سطح مطلوب نهایی بعد از ماشینکاری است. قابلیت ماشینکاری در فولادهای ابزار درجه بندی دارد. در جدول زیر درجهبندی انجام شده برای قابلیت ماشینکاری در فولادهای ابزار نشان داده شده است.

عواملی که بر قابلیت ماشینکاری فولادهای ابزار تاثیر دارند، عبارت اند از :

1) سختی در حالت آنیل شده

2) ریزساختار فولاد و مقدار کاربیدهای سخت ساختاری

ماشینکاری فولادهای ابزار به مراتب سختتر از فولادهای دیگر است. قابلیت ماشینکاری فولادهای ابزار با افزایش کربن و سایر عناصر آلیاژی کاهش مییابد. عناصر آلیاژی که در تولید فولادهای ابزار استفاده میشوند در شرایطی چنان کاربیدهای سختی در زمنیه تشکیل می دهند که حتی با آنیل کردن هم نمیتوان آنها را حذف کرد و سختی را کاهش داد.

بیشتر بخوانید:

ساخت کاهشی (Subtractive Manufacturing) یا ماشین کاری(Machining) چیست؟

ماشین کاری چیست؟ تفاوت آن با ساخت کاهشی چیست؟ زیرتکنولوژیهای این روش ساخت و تول...عمق سخت کردن

عمق سختیپذیری در فولادهای ابزار متفاوت است. مثلا در فولادهای ابزار کربنی گروه W که شامل تنگستن هستند، تا عمق کمی سخت میشوند. با افزایش عناصر آلیاژی سختی پذیری افزایش مییابد. تنها عنصری که سختی پذیری فولاد را کم میکند، کبالت است. عمق سخت کردن از عواملی است که تاثیر زیادی بر چقرمگی نهایی فولاد ابزار دارد. چون سطح فولادهای ابزار دائما در حال سایش هستند باید از سختی مطلوبی برخوردار باشد. از طرفی در کربردهایی که به چقرمگی زیاد نیاز باشد، باید مغز آن نرم باشد تا ضربه را دمپ کند. بنابراین عمق زیاد سختی پذیری هر جایی مطلوب نیست.

مقاومت در برابر کربن زدایی

مقاومت در برابر کربنزدایی عامل مهمی در انتخاب فولادهای ابزار است. کربن زدایی سبب کاهش سختی فولادها میشود و به خصوص فولادهای ابزاری که نمیتوان آنها را مجدد سنگ زد نباید کربن از دست بدهند. فولادهای ابزار کربنی ساده بیشترین مقاومت را در برابر از دست دادن کربن دارند. فولادهای ابزار مقاوم به ضربه از این نظر ضعیف و فولادهای گرمکار مقاومت متوسطی دارند.

تولید و عملیات حرارتی فولادهای ابزار

مهمترین عامل موثر در کارکرد فولادهای ابزار، عملیات حرارتی مناسب است. بسیاری از عیوب در فولادهای ابزار ناشی از عملیات حرارتی ناصحیح است.

عموما ساختار مورد نظر در فولادهای ابزار ترکیبی از مارتنزیت با توزیعی از کاربیدهاست. بسته به این که فولاد ابزار برای چه کاربردی قرار است استفاده شود، با انجام عملیات گوناگون، توزیع کاربیدها و اندازه آن ها را کنترل می کنند. مثلا برای فولاد ابزاری قرار است در دمای بالا کار کند، کاربیدهای ریزتر با توزیع فراوان در ساختار ترجیح داده میشود.

حضور کاربیدهای سخت از مهترین مشخصات فولادهای ابزار و از عواملی است که مقاومت سایشی بالا به آن فولادهای ابزار میبخشد. در تولید فولادهای ابزار از عناصر آلیاژی برای کاربیدزایی استفاده میشود. تنگستن، کروم، وانادیوم و مولیبدن، چهار عنصر آلیاژی اصلی هستند که در ساخت فولادهای ابزار به کار میروند. نقش اصلی این عناصر، کاربیدزایی در ساختار زمینه است. فولادهای ابزار میتوانند از نوع هایپریوتکتوئید (که از ابتدا در آنها کاربید سمنتیت وجود دارد) یا از نوع فولادهای هیپویوتکتوئید باشند.

و اما برویم سراغ معرفی انواع فولادهای ابزار

تا اینجا با تمامی ویژگیها، یک طبقهبندی کلی و روش ساخت فولادهای ابزار آشنا شدید. در این بخش هر کدام از فولادهای ابزار را به طور جداگانه بررسی میکنیم.

فولادهای ابزار آب – سخت (گروه W)

این گروه جز فولادهای ساده کربنی هستند و مقدار کربن در آنها بین 1.4-0.6 درصد است. فولادهای آب – سخت بسته به میزان کربنشان به سه دسته تقسیم میشوند:

فولادهای ابزار ساده کربنی عموما از فولادهای ابزار آلیاژی ارزانتر هستند و با عملیات حرارتی به ساختاری با سطح سخت مارتنزیتی و مغز چقرمه میرسیم. فولادهای آب – سخت از نظر قابلیت ماشینکاری و مقاومت در برابر کربن زدایی در میان سایر فولادهای ابزار بهتریناند، اما مقاومت کمی در برابر گرما دارند. بنابراین این فولادها برای کاربردهایی که در لبههای برش، دما بالا میرود، نمیتوان استفاده کرد. کاربرد فولادهای آب-سخت برای ابزاری است که با سرعت کم بخواهیم موادی نسبتا نرم مثلا چوب، برنج ، آلومینیوم و فولادهای سخت نشده را برش دهیم. همانطور که از اسمشان مشخص است این فولادها را در محیط آب یا آب نمک کوئنچ میکنند و پس از آن مارتنزیت باز پخت می شود.

فولادهای ابزار مقاوم به ضربه (گروه S)

زمانی که به مقاومت در برابر ضربههای شدید و چقرمگی زیاد نیاز باشد از این فولادهای ابزار استفاده میشود. معمولا فولادهای مقاوم به ضربه، کم کربن هستند و مقدار کربنشان بین 0.65-0.45 درصد متغیر است. این فولادها را در روغن سخت میشوند ولی در شرایطی هم برای رسیدن به ماکزیمم سختی آنها را در آب هم سخت میکنند. مقاومت سایشی و قابلیت ماشینکاری این فولادها متوسط است. سختی آنها غالبا کمتر از 60 راکول سی و برای ساخت ابزار شکل دادن، سنبهها قلم، تیغه قیچی و … به کار می روند.

۲۰ گرید فولاد که در چاقو سازی استفاده می شود

چاقو بدون شک یکی از ابتدایی ترین وسایل زندگی همه ماست. ساده ترین کارهای روزمره م...فولادهای ابزار سردکار (گروههای O، A، D)

مهمترین فولادهای ابزار متعلق به این گروه هستند و در دماهای پایین مورد استفاده قرار میگیرند. فولادهای ابزار سردکار میتوانند ساده پر کربن تا فولادهای کم آلیاژ پرکربن باشند. این فولادها در انواع نوع روغن – سخت ، آلیاژ متوسط، هوا-سخت و پرکربن-پر کروم وجود دارند. ساختار آنها عموما شامل کاربیدهای کروی در زمینه مارتنزیت بازپخت شده پرکربن است. این فولادها نسبتا ارزاناند و با کربن زیاد مقاومت سایشی خوبی را برای کاربرد محدود در دمای محیط برای ما فراهم میکنند. در قطعات ضخیم برای اینکه بتوانیم تمام قطعه را مارتنزیتی کنیم باید حتما از عناصر آلیاژی کمک بگیریم. از آن جایی که این فولادها پرکربن و از نوع هایپر یوتکتوئید هستند، درون ساختار آنها کاربیدهای پیوسته سمنتیت وجود دارد. در برخی موارد این کاربیدها را با عملیاتی چون فورج گرم به صورت کروی در میآورند. این کاربیدها مقاومت سایشی خوبی را فراهم میکنند.

[esadv id=’61347′]

فولادهای ابزار گرمکار (گروه H)

این فولادها برای ساخت ابزار مورد نیاز در آهنگری گرم، اکستروژن، ریختهگری تحت فشار و قالبهای تزریق که دمای بالا اساتفاده میشوند، کاربرد دارند. مهمترین ویژگی این گروه این است که میتوانند خواص خود به خصوص سختی را در دماهای بالا حفظ کنند. عناصری که چنین خاصیتی را به آن ها می بخشند، کروم، مولیبدن و تنگستن هستند. مجموع این عناصر برای حفظ سختی در دمای بالا باید حداقل 5 درصد باشد. این فولادها از نوع کربن متوسط (0.4-0.6 درصد کربن) و پرآلیاژ هستند. برای تولید چنین فولادهای عملیات حرارتی بسیار اهمیت دارد. عملیات حرارتی آنها به این صورت است که ابتدا تا دماهای بالای 1150 آستیته میشوند و به خاطر دمای بالا، تمامی کاربیدهای موجود در ساختار حل میشوند. بنابراین یک زمینه آستنیتی پرآلیاژ خواهیم داشت. در نهایت با آرام سرد کردن آن در آب نمک و انجام عملیات بازپخت و … ساختار نهایی، مارتنزیت کربن متوسط پر آلیاژ ( یک کامپوزیت) تقویت شده با انبوهی از کاربیدهای نانومتری خواهد بود. تعداد این کاربیدها بسیار بیشتر از کاربیدهای فولادهای سردکار است. وجود کاربیدهای ریز با فواصل بسیار نزدیک است که چنین فولادهایی را برای ابزار گرمکار مناسب میکند.

مطالعه جزئیات بیشتر:

آشنایی کامل با فولاد ابزار گرمکار (سری H)

فولادهای ابزار از جمله مهمترین مواد مهندسی هستند که به دلیل خواص ویژهای همچون ...فولادهای گرمکار به سه دسته تقسیم میشوند:

1- فولاد گرمکار پایه کروم: این فولادها تا عمق زیادی سخت میشوند و مقاومت خوبی در برابر تغییر شکل در دماهای بالا دارند.

2_ فولاد گرمکار پایه تنگستن: عناصر آلیاژی بیشتر در این گروه، مقاومتشان در برابر نرم شدن را افزایش داده، ولی تردتر هستند.

3_ فولاد گرمکار پایه مولیبدن: مزیت آنها بر گروه تنگستنی ارزانی آنهاست. در برابر شکست گرم مقاومترند، اما مانند همه فولادهای پر مولیبدن باید در عملیات حرارتی آنها به ویژه به سبب کربن زدایی دقت داشت.

فولاد HSLA یا میکروآلیاژی (مشخصات و انواع، کاربرد، تولید)

مقدمه فولادهای آلیاژی بهدلیل ویژگیها و مزایای متنوعی که ارائه میدهند، در صنای...فولادهای ابزار تندبر (گروههای T و M)

این گروه از فولادها جز پر آلیاژ ترین فولادهای ابزار هستند. آنها برای کاربردهایی که سایش بسیاری شدید تحت فشار وجود دارد و حین کار دما بالا می رود به کار میروند. فولادهای ابزار تندبر اگر مقاومت و سختی کافی نداشته باشند به سرعت کند خواهند شد. بنابراین در این فولادها ساختار ترکیبی از فولادهای سردکار و گرمکار مورد نیاز. فولادهای تندبر باید همانند فولاد سردکار مقاومت به سایش بسیار بالا داشته باشند و مانند فولاد گرمکار شامل ساختاری با فازهای کاربیدی سخت باشند. در این فولادها اغلب مقادیر زیادی تنگستن یا مولیبدن همراه با کروم، وانادیم و برخی مواقع کبالت اضافه میشود. مقدار کربن آنها بین 0.7-1 % است و گاهی به 1.5 % هم میرسد. ابزارهای تراشکاری از کاربردهای مهم فولادهای تندبر هستند. به دلیل ترکیب شیمیایی انتخاب شده، فولادهای تندبر در دماهای بالا کاملا مقاومت و سختی خود را حفظ میکنند و مقاومت به ضربه بسیار خوبی هم دارند. این فولادها را میتوان در محیطهای روغن، هوا، نمک مذاب عملیات حرارتی کرد و تا عمق زیادی هم سخت میشوند. ماشینکاری آنها متوسط و قابلیت ماشینکاری نسبتا ضعیفی دارند. عاملی که باعث میشود این فولادها در دمای بالا عملکرد خوبی داشته باشند کاربیدهای نانومتری هستند. دمای کاری فولادهای تندبر بالاتر از فولادهای گرم کار است و به همین دلیل عملیات پیچیدهای در ساخت آنها باید انجام شود. برای این که ترکیبی از کاربیدهای ریز و درشت داشته باشیم، در عملیات حرارتی، فولاد را تا دمای ۱۱۰۰ تا ۱۲۰۰ درجه نگه میدارند تا بخشی از کاربیدها (نه همگی) حل شوند. اجازه میدهیم تا بخشی از کاربید های درشت اولیه باقی بمانند. سپس فولاد کوئنچ میشود تا آستنیت به مارتنزیت تبدیل شود. در نهایت با تمپر کردن کاربیدهای ثانویه و ریز در ساختار رسوب میکنند. بنابراین ساختار نهایی شامل کاربیدهای حل نشده اولیه و کاربیدهای رسوب کرده ریز ثانویه در زمنیه مارتنزیت بازپخت شده است تا هم مقاومت سایش در آن ها تامین شود و هم در دمای کاری بالا بتوانند خواص خود را حفظ کنند.

فولادهای ابزار تندبر دو دسته هستند:

1– فولادهای ابزار مولیبدنی (گروه M) : بیش از 80% فولادهای تندبر از نوع مولیبدنی هستند زیرا قیمت مناسب تری دارد.

2- فولادهای ابزار تنگستنی (گروه T) : فرآیند ساخت بسیار دشوار وگران قیمت هستند.

فولادهای ابزار قالب (گروهP )

فولادهای قالب عموما در ساخت قالبهای ریخته گری تحت فشار و در دمای کم و یا برای قالبهای تزریق و فشردن پلاستیک به کار میروند. ماشینکاری این فولادها عموما بسیار راحت بوده و در برابر کار سختی مقاوم هستند. عموما این فولادها را بعد از مدتی کربن دهی میکنند تا مجدد به کیفیت و سختی اولیه خود برسند. بنابراین این فولادها، فولادهای کربن پذیر و پر آلیاژِ هستند. فولادهای P1 تا P6 از این گروه کمتر از 0.12 % و P6-P12 بیش از 0.12 % کربن دارند. عناصر آلیاژی اصلی که در ساخت این فولادها استفاده میشوند، عموما کرم و نیکل هستند. موارد مهمی که در انتخاب فولاد قالب مناسب باید به آنها توجه کرد:

۱- نوع مواد پلاستیک برای قالب گیری

۲- روش ساخت و شکل هندسی قالب

۳- میزان سایش (اهمیت مقاومت در برابر سایش بیشتر در قالب گیری فشاری مطرح است تا قالبگیری تزریق)

۴- قابلیت پولیش (قابلیت پولیش قالبها در کیفیت سطحی محصول نهایی بسیار تاثیر گذار است)

دانلود فقط با IP ایران امکانپذیر است. در صورت عدم مشاهده باکس قرمز رنگ دانلود، VPN خود را خاموش نموده و صفحه را رفرش کنید.

پسورد فایل فشرده : www.iran-mavad.com

دیدگاه کاربران