جدید

جدیدتلاش برای صنعتیسازی پرینت سه بعدی در BMW

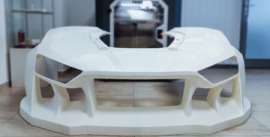

در مرکز پرینت سه بعدی شرکت BMW در مونیخ، قطعات پلاستیکی و فلزی با ابعادی دقیق از اسکنهای سهبعدی رایانهای ساخته میشوند. این قطعات، بهصورت لایهبهلایه، از پایین به بالا چاپ میشوند تا محصولات نهایی در پایان شکل بگیرند.

بیامدابلیو میگوید مهمترین مزیت تولید مواد مهندسی به روش ساخت افزایشی، میزان انعطافپذیری این روش هنگام ساخت قطعات با ساختار پیچیده است. این شرکت ادعا میکند اجزای خودرو با کیفیت بالا و فرمها و ساختارهای پیچیده را با پرینت سهبعدی تولید میکند. اجزایی که در غیر این صورت، تولید آنها با استفاده از روشهای معمولی غیرممکن بود.

دانیل شافر، یکی از معاونین ارشد BMW در اینباره میگوید:

فرایندهای ساخت افزایشی به ما کمک میکند تا چرخههای توسعه را سرعت ببخشیم و وسایل نقلیۀ خود را سریعتر به بلوغ کیفی و ظاهری برسانیم.

مرکز ساخت افزایشی BMW

پردیس ساخت افزایشی شرکت بیامدابلیو در سال 2020 افتتاح شده است. این مرکز که از آوریل 2018 شروع به کار تحقیقاتی خود کرده بود، دارای 80 کارمند است که روی حدود 500 سیستم پردازش فلزات و پلیمرها کار میکنند. این مرکز به طور همزمان روی 50 ماشین که در سایتهای تولیدی دیگر در سراسر جهان تولید میشوند، کار میکند.

به عقیدۀ مدیران BMW، پردیس ساخت افزایشی، یک مرکز یادگیری است که در آن همکاران جدید میتوانند برای استفاده از فناوریهای پیشرفتۀ موجود و نوآوری در زمینۀ تولید با ساخت افزایشی آموزش ببینند. هدف اصلی این است که زنجیرههای تولیدی که قبلاً افراد زیادی را درگیر کرده بودند، حالا خودکار شوند. از این طریق، پرینت سهبعدی برای تولید در مقیاس صنعتی در آینده مقرونبهصرفهتر شود.

با توجه به اهداف تولیدی BMW، انتظار میرود این پردیس سالانه حداقل 50،000 قطعۀ اصلی و بیش از 10،000 لوازم یدکی برای استفادۀ شرکت در سطح جهانی تولید کند. دانیل شافر در این باره میگوید:

هدف ما صنعتیسازی هرچه بیشتر روشهای پرینت سه بعدی برای تولید خودرو و اتوماتیک کردن زنجیرۀ تولید است. ما در حال همکاری با دیگر بخشهای صنعتی و تجاری هستیم. توسعۀ وسایل نقلیه، تولید قطعات، شبکۀ تأمینکنندگان و خریداران و دیگر بخشهای شرکت، از فعالیتهای ما استقبال میکنند.

تحولاتی که حاصل کار 30 ساله است…

پیشرفتهای BMW در پرینت سه بعدی نتیجۀ سه دهه کار برای توسعۀ این فناوری است. این گروه برای اولین بار در سال 1991 از ساخت افزایشی برای تولید قطعات اولیۀ ماشینهای آزمایشی استفاده كرد.

تا سال 2010، هر دو فرایند تولید فلز و پلاستیك برای تولید محصولاتی مانند چرخ پمپ آب اتومبیلهای مسابقهای DTM آغاز شد. سپس تا سال 2020 از پرینت سهبعدی برای تولید اجزای مختلف ماشین رولزرویس در سال 2012 و به دنبال آن BMW i8 Roadster در 2017 و MINI John Cooper Works در سال 2020 استفاده شد.

از ژوئن سال 2020، بیامدابلیو از ساخت افزایشی برای تولید قطعات فلزی و پلیمری در مدلهای جدید رولزرویس Ghost استفاده میکند. از نظر تعداد، به طور میانگین چند صد هزار قطعه ساخته شده به روش ساخت افزایشی در خط تولید این مدل به کار خواهد رفت.

مدیر مرکز ساخت افزایشی، جنس ارتل، در این باره میگوید:

طی 30 سال گذشته، گروه BMW مهارتهای فراگیری را در کارمندان و محققین خود توسعه داده است. ما در پردیس جدید که دارای جدیدترین ماشینآلات و فنآوریها است، این مهارتها را به کار میگیریم.

روند توسعۀ پرینت سه بعدی BMW

اینکه کدام یک از روشهای ساخت افزایشی برای تولید اجزای خودرو مناسب هستند، یکی از چالشهای مهندسین بیامدابلیو بوده است. در این راستا، صدها قطعه ارزیابی شدند تا برتری این روشها نسبت به فرایندهای معمولی بررسی شود.

دانشمندان علوم داده (Data Scientists) از معیارهای خاصی برای ایجاد “زبان ماشین” استفاده کردهاند که میتواند قطعات خودرویی که باید به صورت سهبعدی چاپ شوند را انتخاب کنند! این تلاش، نویدبخش آغاز یک سیستم هوش مصنوعی است که به طور فزایندهای امکان انتخاب سریعتر اجزا را فراهم میکند. قطعاتی که قبلاً ساخت آنها تقریباً غیرممکن بود، اکنون میتوانند با استفاده از الگوریتمهای رایانهای به سرعت ساخته شوند.

طراحی خلاقانهای که در روشهای ساخت افزایشی به کار میرود، محصولات بهینهای با فرم و عملکرد پیشرفته را ارائه میدهند که حدوداً 50 درصد سبکتر از نسخههای معمولی مشابه هستند و بهترین استفاده را از فضای موجود در ماشین میکنند.

گروه BMW با ایجاد روابط طولانیمدت با شرکتهای برجستهای مانند Desktop Metal و شرکتهای تازه تأسیس مانند Xometry به آخرین فنآوریها در این حوزه دسترسی پیدا کرده است.

آخرین همکاری این شرکت با شرکت تازه تأسیس ELISE، یک شرکت آلمانی است. این همکاری، کارشناسان مهندسی BMW را قادر میسازد جزئیات فنی از ملزومات بار (Load Requirements) گرفته تا محدودیتهای تولید را به طور دقیق تعیین کنند. سپس از این اطلاعات و جدیدترین ابزارهای توسعه، برای تولید خودکار اجزای بسیار بهینه شده استفاده کنند.

چشماندازهای تحقیقاتی BMW

پروژههای تحقیقاتی، مهمترین لازمۀ صنعتی شدن ساخت افزایشی است. یکی از ابتکاراتی که گروه BMW در آن مشارکت دارد، پروژۀ «صنعتیسازی و دیجیتالیسازی ساخت افزایشی برای تولید سری خودروها» (به اختصار IDAM) است.

تیمهای مستقر در پردیس ساخت افزایشی BMW روی پروژۀ دیگری به نام EOS-led POLYLINE کار میکنند تا روشی برای تضمین دائمی کیفیت در خط تولید پیدا کنند. بهبود استانداردها، اتوماسیون و شفافیت زنجیرههای تولیدی ساخت افزایشی، از اهداف این پروژه است. انتظار میرود تحولات حاصله از این پروژهها، هزینههای تولید را تا 50 درصد کاهش دهد.

میلان ندلکوویچ، عضو هیئتمدیرۀ BMW می گوید:

ساخت افزایشی در حال حاضر بخش جداییناپذیری از سیستم تولید جهانی ما است و در استراتژی دیجیتالیسازی ما تثبیت شده است. در آینده، فناوریهای جدید از این نوع، زمان تولید را هر چه بیشتر کاهش میدهند و به ما این امکان را میدهند که از پتانسیل تولید بدون ابزار بهرهمند شویم.

منبع

دیدگاه کاربران