جدید

جدیدریخته گری گریز از مرکز (بخش دوم)

پیشنهاد می کنیم برای درک بهتر این مطلب، ابتدا بخش اول این مقاله را مطالعه کنید.

انواع روش های ریخته گری سانتریفیوژ

ریخته گری گریز از مرکز واقعی

ریخته گری گریز از مرکز واقعی (True Centrifugal Casting) همان نوع معمولی این فرایند است که اساس کار آن شرح داده شد. در ریخته گری سانتریفیوژ واقعی، با چرخیدن قالب فلز با فشار قابل توجهی به دیواره قالب فشرده می شود. قطعۀ حاصل مستحکم و دارای دانه بندی فشرده ای است.

به دلیل اختلاف چگالی، تمام ناخالصی های سبک وزنی که ممکن است در مذاب وجود داشته باشند، به سطح قطعه انتقال می یابند. بنابراین می توان با یک تراشکاری ساده این ناخالصی ها را از قطعه جدا کرد.

با ریخته گری گریز از مرکز واقعی می توان قطعاتی با کیفیت و دقت ابعادی بالا و سطح بیرونی صاف تولید نمود. قطعاتی مانند بوش، آستر سیلندر موتور و رینگ های یاتاقان را می توان به این روش تولید کرد.

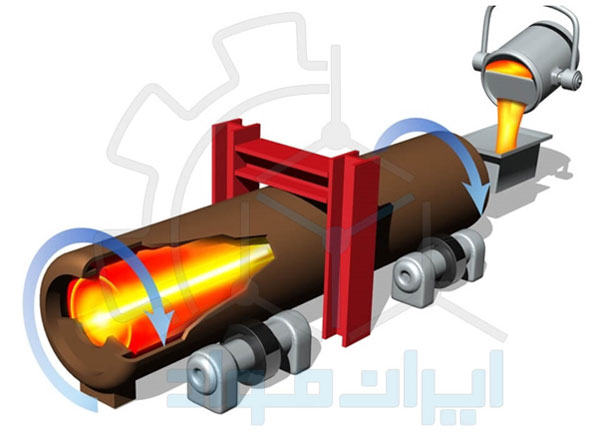

ریخته گری سانتریفیوژ افقی

در این روش قالب چرخنده به دور محور افقی می چرخد. ریخته گری سانتریفیوژ افقی (Horizontal Centrifugal Casting)، روشی مقرون به صرفه برای تولید اجزای لوله ای شکل با کیفیت بالا است. این فرآیند به خصوص برای قطعاتی استوانه ای شکل بلند مناسب است که طول قطعه به طور قابل توجهی بلندتر از قطر خارجی آن است. در این روش لازم است قطعه پس از شکل گیری نهایی، به سرعت از قالب خارج گردد. قطعاتی مانند خطوط لوله مستقیم، سیلندرهای طولانی با فلنج انتهایی را با این روش تولید می کنند.

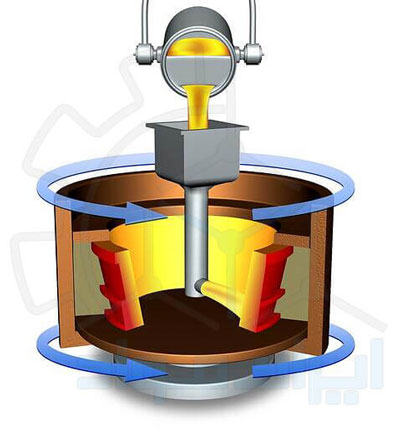

ریخته گری سانتریفیوژ عمودی

برخی از تولید کنندگان به دنبال تولید قطعات استوانه ای هستند که در انتهایشان برآمدگی یا فرورفتگی داشته باشند. به این نوع قطعات اصطلاحا OD گفته می شود. بهترین راه برای تولید این نوع قطعات ریخته گری سانتریفیوژ عمودی (Vertical Centrifugal Casting) است. در این حالت با قرارگیری ماهیچه هایی از جنس گرافیت، ماسه یا سرامیک در انتهای قالب، قطعۀ نهایی به صورت OD در می آید.

بخش نهایی قالب های ریخته گری گریز از مرکز عمودی، باید متقارن باشد که به حفظ تعادل در هنگام چرخش کمک می کند. هنگام ریخته گری به صورت عمودی ارتفاع قطعه ریخته گری به طور معمول کم تر از دو برابر عرض قطعه خواهد بود. قطعات تولیدی با این روش کاهش قابل توجهی در نیاز به پردازش بعدی مانند ماشین کاری دارند.

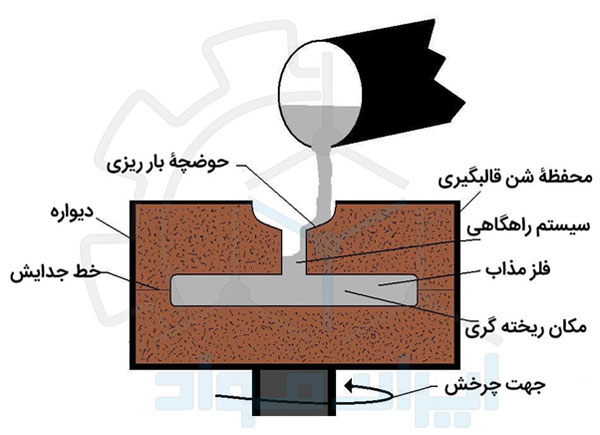

ریخته گری نیمه گریز از مرکز

در این روش، در دیوارۀ قالب حفراتی وجود دارد که مذاب با نفوذ در آن ها شکل پیچیده تری را برای قطعه رقم خواهد زد. برای تولید قطعاتی که تقارن دورانی تقریبی دارند، بهترین روش تولید، ریخته گری نیمه گریز از مرکز (Semi Centrifugal Casting) است.

اساس کار این روش مانند گریز از مرکز واقعی است؛ اما سرعت چرخش در این حالت، به مقدار قابل توجهی کمتر از سرعت چرخش در روش گریز از مرکز حقیقی است. از آن جا که ناخالصی های سبک وزن در مرکز قطعه جمع می شوند، این روش برای تولید قطعاتی که قسمت داخلی آن ها پس از ریخته گری قابلیت ماشین کاری دارند، بسیار مطلوب است.

در این روش برای به دست آوردن قطعاتی با شکل های پیچیده تر، می توان از ماهیچه استفاده کرد. محور چرخش قالب در این روش همواره با موقعیت عمودی می ماند.

قطعاتی از قبیل چرخ، قرقره، چرخ دنده، چرخ تسمه شیاردار، پروانه و روتور موتورهای الکتریکی با این روش تولید می شوند. سرعت چرخش قالب در این ریخته گری نیمه گریز از مرکز بین ۱۸۰ rpm تا ۲۰۰ rpm پیشنهاد می شود.

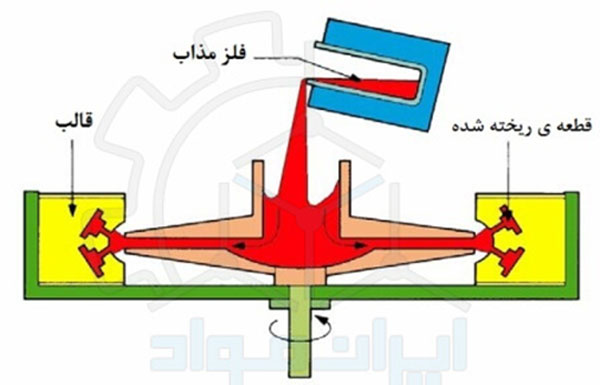

ریخته گری گریز از مرکز اسمی

در این روش، از نیروی گریز از مرکز برای رساندن فلز مذاب از یک مخزن مرکزی به قالب های جداگانه استفاده می شود. در ریخته گری گریز از مرکز اسمی یا مجازی (Centrifugal Spin Casting)، خواص قطعۀ نهایی با تغییر فاصله حفرۀ قالب تا محور دوران تغییر می کند.

در این روش محفظه های قالب به شکل متقارن در اطراف محور مانند پره هایی اطراف چرخ تعبیه شده اند. از این رو در هر بار ذوب ریزی، چندین قطعه را می توان تولید کرد.

این روش بیشتر برای تولید بدنه شیرآلات، بست ها و قطعات کوچک مانند طلا و جواهر به کار می رود. برای تولید با کیفیت قطعات ظریفی که دیوارۀ نازک دارند، از این روش با سرعت های چرخش نسبتا پایین استفاده می شود.

عیوب قطعات تولیدی به روش گریز از مرکز

ترک گرم

ترک گرم یا پارگی یکی از عیوب شایع ریخته گری سانتریفیوژ است. پس از ورود مذاب به قالب و زمانی که اولین لایه انجمادی تشکیل می شود، پشت این پوسته منجمد شده مذاب قرار دارد. به واسطۀ حرکت دورانی به این مذاب فشار وارد می شود.

این فشار در پوستۀ استوانه ای شکل در حال انقباض، یک سری تنش های محیطی ایجاد می کند. در همین حال، ضخامت منجمد شدۀ قطعه منقبض می شود و قالب به دلیل افزایش دما منبسط می شود. این انقباض و انبساط همزمان باعث شکل گیری یک فاصلۀ هوایی گشته و قطعه از حمایت سرتاسری قالب محروم می ماند.

در این زمان اگر تغییر شکل ناشی از تنش محیطی فراتر از مقاومت گسیختگی فلز در آن درجه حرارت باشد، در پوسته ترک طولی (Longitudinal Crack) اتفاق می افتد. البته در صورت پر شدن این ترک با مذاب نیز عیب به نام عیب سردجوشی در سطح تماس ایجاد می شود.

روش های جلوگیری از بروز این نقص عبارتند از:

- کاهش درجه حرارت ریخته گری

- کاهش سرعت ریختهگری

- افزایش دمای پیش گرم قالب

- به کارگیری سرعت دورانی کمتر در ابتدای فرایند

بریدگی لوله

این عیب به دلیل کم بودن سیالیت مذاب در اثر انتخاب فوق گداز پایین یا عدم گرافیت زایی کافی مذاب اتفاق می افتد. گرافیت زایی زمانی در حالت ایده آل نخواهد بود که مقدار پودر جوانه زای داخل قالب کم باشد و یا اصلا از جوانه زا استفاده نشود. این عوامل باعث می شود قسمت هایی از لوله از هم جدا شود.

تردی لوله

تردی لوله یکی از معایبی است که خود را به صورت ترک خوردگی نشان می دهد. مهم ترین عوامل تردی لوله در ریخته گری گریز از مرکز عبارتند از:

پایین بودن کربن معادل، پایین بودن سیلیسیم، پایین بودن درجه حرارت ذوب ریزی و به دنبال آن حل نشدن عوامل جوانه زا.

ساچمه ای شدن سطح لوله

در برخی از قطعات تولیدی گریز از مرکز در نقاطی از سطح خارجی، ذرات گلوله ای شکل و یا سطح کوچک و بی شکل مشاهده می شود. این ذرات گلوله ای که با همدیگر و با سطح لوله جوش سرد خورده اند، در واقع روی سطح محبوس شده اند. ذوب ریزی نادرست از ناودان و عدم به کارگیری لوچه برای ذوب ریزی، علل اصلی تشکیل این عیب هستند.

لوچه همان مجرای کوچکی است که در لبۀ بوتۀ ذوب ریزی قرار دارد.

حفرات نشتی یا سوراخ شدگی لوله ها

عیب سوراخ شدن لوله، غالبا در جهت انجماد (یعنی در جهت شعاعی) اتفاق می افتد. این حفرات از سطوح خارجی لوله شروع می شوند و به سمت سطح داخلی لوله ادامه می یابند. علت اصلی این عیب، ممکن است وقوع واکنش شیمیایی تولید کننده گاز بین مذاب و قالب و یا گازهای خارج شده از پوشش قالب باشد. این عیب معمول ترین و متداول ترین عیب موجود در لوله های چدنی نشکن، تولید شده به روش ریختهگری گریز مرکز در قالبهای فلزی است.

عیب چروکیدگی در سطح

در سطح خارجی برخی از لوله های تولیدی با ریخته گری گریز از مرکز، چروکیدگی هایی دیده می شود که عمدتا در جهت عرضی لوله هستند. این عیب مخصوصا در لوله های چدنی نشکن، با افزایش کربن معادل در نتیجه افزایش سیلیسیم تشدید می شود.

رخ دادن این عیب به این صورت توجیه می شود که اگر رهایش گرافیت در پوستۀ جامد ابتدایی زیاد باشد، سبب انبساط این پوسته می شود و از آن جایی که راهی برای انبساط بیشتر لوله (به دلیل چسبندگی به قالب فلزی) وجود ندارد، تنش فشاری زیادی در طول انباشته می شود. این تنش نهایتا در مناطق خاصی موجب انحنا و خم شدن پوسته اولیه می شود و چروک هایی را ظاهر می کند.

عیوب ابعادی

عدم دقت ابعادی قطعۀ نهایی، معمولا به دلیل عدم تناسب ابعاد قالب و یا لنگ زدن قالب هنگام دوران به وجود می آید. این عوامل باعث عدم انطباق محصول تولیدی با محصول مورد نظر و نقشۀ خاص مشتری می شود.

وجود زائده در جداره خارجی

این زائده ها ممکن است به دلیل تمیز نکردن کامل پوشش قبلی و باقی ماندن تکه های اضافی محصول تولیدی قبل ایجاد شود. این تکه ها باعث ایجاد زائده و یا حفراتی ناخواسته در محصول تولیدی می شوند. در اغلب موارد، باقی ماندن زائده های فلزی، باعث سختی موضعی در محصولات و غیر قابل ماشین کاری بودن این نواحی می شوند.

سوسه های ناشی از آخال و سرباره

در روش ریخته گری سانتریفیوژ ، به دلیل وجود نیروی گریز از مرکز، همۀ آخال و ناخالصی ها شامل اکسیدها، سولفیدها، نیتریدها و … که موقع تشکیل ذوب به صورت آخال فیزیکی هستند، به داخل محصول هدایت می شوند. این سوسه ها بعد از ماشین کاری داخلی از بین خواهند رفت.

در مواردی که آخال ها و ناخالصی ها در هنگام انجماد به وجود آمده باشند و یا مقادیر زیادی داشته باشند، این آخال ها در لایه های زیرین (نزدیک به دیوارۀ غالب) هم باقی می مانند که پس از ماشین کاری هم قابل مشاهده هستند. برای جلوگیری از این عیب، استفاده از قراضه ها، مواد شارژی خالص و همچنین مناسب بودن دمای بارریزی پیشنهاد می شود.

چه زمانی ریخته گری گریز از مرکز را انتخاب کنیم؟

- اگر قصد تولید قطعاتی با بخش های متقارن داشته باشید که می توانند حول یک محور بچرخند، این روش می تواند گزینه مناسبی باشد.

- در صورتی که خواص قطعات تولیدی به روش های ریخته گری ایستا نامطلوب باشند.

- نیاز به قطعاتی با ابعادی طویل باشد.

- زمانی که آلیاژ مورد نیاز با روش های ریخته گری دیگر امکان پذیر نباشد و یا گران باشد.

- زمانی که دانه بندی یکنواختی مورد نیاز باشد.

- انسجام و یکنواختی ابعادی مورد نیاز باشد.

منابع

حجازی، جلال ؛ دولمی، پرویز ؛ نظم دار شهری، سیاوش ؛ عسگر زاده، علی اکبر ؛ درس فنی سال های سوم و چهارم ؛ (1369) ؛ شرکت چاپ و نشر ایران ؛ کرج

جامعه ریخته گران ایران ؛ تحلیل علمی و آماری ؛ جامعه ریخته گران ؛ تهران

دوامی، پرویز ؛ حجازی، جلال ؛ اطلس عیوب ریخته گری ؛ جامعه ریخته گران ایران.

دیدگاه کاربران

سلام و وقت بخیر سرعت دوران در روشهای مختلف سانتریفیوژ معمولا به چی بستکی داره و آیا فرمول خاصی داره و معمولا میزان دورش چه قدر هست ممنون میشم پاسخ بدید❤️

به قطر و G فاکتور