جدید

جدیدماسه مجرای پاتیل (معرفی، نکات خرید و مصرف)

به طور قطع مهمترین هدف در فولاد سازی افزایش راندمان و تولید فولاد است و با توجه به مستمر بودن مذاب ریزی در این صنعت، حفظ عملکرد مجرای پاتیل و خودگشودگی آن بسیار مهم است. زیرا در صورتیکه مجرای پاتیل ذوب ریزی در نتیجهی انجماد مذاب مسدود گردد باعث کاهش راندمان و افزایش خطر برای اپراتور پاتیل خواهد شد. یکی از راهکارها برای جلوگیری از بروز چنین مشکلی استفاده از ماسهی مجرای پاتیل است.

ماسه مجرای پاتیل چیست؟

ماسه مجرای پاتیل (ladle nozzle sand) محصولی دیرگداز (نسوز) و عموما بر پایهی کرومیت و سیلیس است که جهت پر کردن بخش بالایی دریچهی کشویی (Slide Gate) پاتیل ریختهگری استفاده میشود و وظیفهی آن محافظت از مجرای پاتیل و افزایش سرعت ذوب ریزی است.

این ماده با وجود مصرف کم آن، نقش بسزایی در سرعت ریختهگری و کاهش انجماد مذاب دارد زیرا فرایند ذوب ریزی در فولاد پیوسته است و هر گونه توقف یا کاهش سرعت باعث اتلاف هزینه و وقت میگردد. ماسه مجرای پاتیل پس از باز شدن دریچهی کشویی به بیرون از پاتیل میریزد.

انواع ماسههای مجرای پاتیل

به طور معمول در صنعت، سه نوع ماسه مجرا استفاده میگردد که عبارتاند از:

- ماسه مجرای سیلیکا

- ماسه مجرای زیرکونیم

- ماسه مجرای کرومیتی

ویژگیهای ماسه مجرای پاتیل

برای انتخاب نوع این محصول باید به مواردی نظیر ظرفیت و اندازهی پاتیل، زمان گردش پاتیل، زمان ماندن مذاب، دمای مذاب و قطر نازل توجه نمود. این ماده میبایست ویژگیهایی داشته باشد نظیر:

- دیرگدازی بالا و مقاومت بالا تا دمای 1700 درجه سانتیگراد

- ثبات خواص فیزیکی و شیمیایی در هنگام مذاب ریزی

- ایجاد لایهی زینتری با گذشت زمان و در دمای بالا

- جلوگیری از حضور ذرات نسوز و سرباره در مجرای پاتیل

- پر کردن کامل مجرای پاتیل برای جلوگیری از انجماد مذاب فولاد

مزایای استفاده از ماسهی مجرای پاتیل

- کاهش هزینه

- افزایش ایمنی اسلاید گیت

- عملکرد ماسه مجرای پاتیل

- افزایش کیفیت محصول تولیدی

- افزایش سرعت و عدم وقفه در مذابریزی

- جلوگیری از کاهش دمای مذاب در اثر سهولت مذابریزی اسلاید گیت

- حذف نیاز به استفاده از دمش اکسیژن و عدم تشکیل ناخالصی غیر فلزی ناشی از دمش

عوامل موثر در عملکرد ماسه مجرای پاتیل

از جمله این عوامل میتوان به تر شوندگی، توزیع اندازه ذرات، زینترپذیری و … اشاره نمود که در ادامه به طور مختصر به آنها میپردازیم.

ترشوندگی

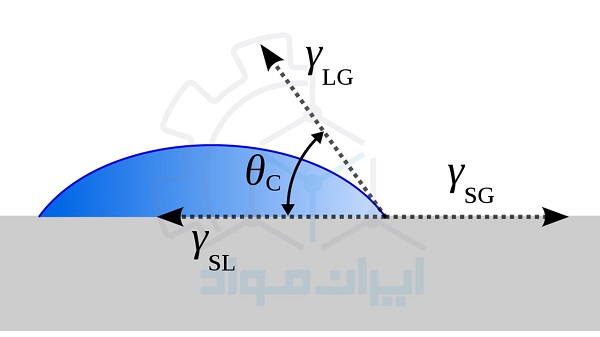

ترشوندگی (wettability) در واقع نشان دهندهی میزان تمایل یک سیال به پخش شدن و پیوستن به یک سطح جامد را نشان میدهد. میزان نفوذپذیری مذاب متاثر از میزان ترشوندگی ماسه توسط مذاب است. هر چقدر میزان نفوذپذیری مذاب کمتر باشد، خودگشودگی اسلایت گیت افزایش مییابد. میزان ترشوندگی به وسیلهی تصاویر میکروسکوپ الکترونی قابل مشاهده است.

طبق رابطه yss انرژی مرزدانه بر واحد سطح و ysl انرژی سطحی بین جامد و مایع است. اگر زاویهی ترشوندگی از حد استاندارد کمتر باشد زمینهی سیلیکاتی ماسه توسط مذاب فولادی تر خواهد شد و اگر این زاویه افزایش یابد، بخشی از مذاب به شکل بستههای ایزوله درون ماتریس سیلیکاتی قرار میگیرند و مانع مهاجرت فاز مایع در ماتریس سیلیکاتی میشوند.

دانه بندی

از جمله عوامل موثر در کیفیت این محصول میتوان به دانهبندی سیلیس و کرومیت اشاره نمود. کرومیت مناسب برای ساخت این محصول، سرپنتین (از نوع کرومیت لایهای یا بوشویلد) بوده و دارای رنگ مشکی با چگالی بالاست.

دانهبندی ماسه باید به گونه ای باشد که ذرات سیلیس از کرومیت درشتتر باشند. اگر اندازه ذرات از 150 میکرومتر کمتر باشد، جریان پذیری (Flow) ماسه کاهش یافته و در صورتی که اندازهی دانهها از حد مجاز بیشتر باشد باعث افزایش نفوذپذیری ماسه مجرا میشود.

نحوه نگهداری و بسته بندی

ماسه مجرای پاتیل را میتوان به مدت هشت ماه و در مکان تاریک و بدون رطوبت نگهداری نمود. برای بستهبندی نیز میبایست از محفظهی سه لایه (یک لایه نایلون و دو لایه کاغذ) استفاده کرد.

نازل تاندیش چیست؟ نکات مهم هنگام خرید و استفاده

نازل تاندیش قطعه ای دیرگداز است که به منظور هدایت مذاب از تاندیش به قالب ریخته گ...نکات مهم در خرید ماسه مجرا

- خلوص و کیفیت: مطمئن شوید که ماسه دارای خلوص بالایی است و از مواد ناخالص عاری باشد.

- اندازه دانهها: اندازه دانهها باید مطابق با نیازهای خاص فرآیند تولید شما باشد.

- منبع تهیه: از تامینکنندگان معتبر خرید کنید تا از کیفیت و یکنواختی محصول مطمئن شوید.

- گواهینامهها و استانداردها: مطمئن شوید که ماسه دارای گواهیهای لازم و مطابق با استانداردهای صنعتی است.

نکات مهم در مصرف ماسه مجرا

- آمادهسازی مناسب: پیش از استفاده، ماسه را به خوبی مخلوط و آماده کنید تا از یکنواختی و کیفیت بهتر آن اطمینان حاصل شود.

- دمای پیشگرم: در صورت نیاز، ماسه را قبل از استفاده پیشگرم کنید تا بهترین عملکرد را داشته باشد.

- ذخیرهسازی مناسب: ماسه را در محیط خشک و دور از رطوبت نگهداری کنید تا از خراب شدن آن جلوگیری شود.

- رعایت ایمنی: هنگام کار با ماسه کرومیتی، از تجهیزات ایمنی مناسب مانند دستکش و ماسک استفاده کنید.

- برای رسیدن به عملکرد مطلوب میبایست این محصول را بر طبق کاربرد، شرایط تولید و ابعاد و ویژگیهای پاتیل انتخاب کرد. همچنین ضروری است که در هنگام مصرف به دستورالعملهای مربوطه توجه نمود:

- قبل از شارژ مجرا، باید توجه نمود که سطح آن کاملا تمیز و عاری از هر گونه آلودگی و سرباره باشد.

- در صورتی که محیط مرطوب است، قبل از استفاده میبایست ماسه مجرا را در خشککن قرار داد تا رطوبت آن خارج گردد.

- برای شارژ دریچهی کشویی از ماسه باید از هدایت کننده کمک گرفت. لازم به ذکر است که حجم ماسهی شارژ شده میبایست دو برابر حجم محفظهی اسلاید گیت باشد و هنگام مذابریزی نباید به ماسه ضربه وارد شود.

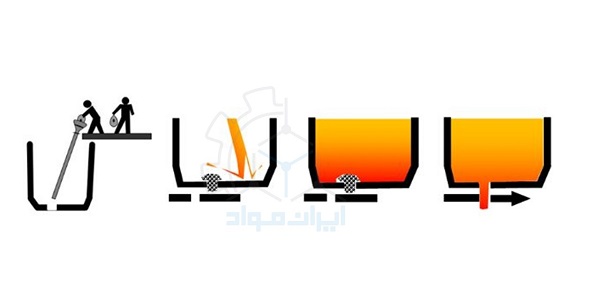

- بعد از تخلیهی مذاب به درون پاتیل یک لایه نازک سینتر میشود و باعث جلوگیری از ریزش مذاب میگردد. پس از باز شدن اسلاید گیت اول، ماسههای زینتر نشده پایینی تخلیه شده و در اثر فشار مذاب، این لایه تخریب شده و مذابریزی انجام میشود.

منابع:

http://www.yilongrefractory.com

دیدگاه کاربران