جدید

جدیدفولاد هادفیلد (Hadfield)

فولادهای آستنیتی منگنزدار (حاوی حدود ۲/۱ درصد کربن و ۱۲ درصد منگنز) در سال ۱۸۸۲ توسط رابرت هادفیلد ابداع شدند. بعدها این خانواده از فولادها، به افتخار این متالورژیست برجسته به نام هادفیلد (Hadfield) معروف شدند. فولاد هادفیلد با داشتن ترکیب مناسبی از چقرمگی، انعطافپذیری، قابلیت کارسختی و مقاومت در برابر سایش، در نوع خود منحصر به فرد هستند.

نکته جالب در مورد فولاد هادفیلد این است که در حین انجام عملیات با این فولاد، میزان سختی سطحی این فولادها رفتهرفته افزایش پیدا میکند. این امر باعث میشود تا میزان مقاومت به سایش آن تا حد چشمگیری افزایش یابد و این فولادها از این نظر کاملا مطلوب باشند.

انجام عملیاتی نظیر چکش کاری، کوبش، پرس کاری، نورد سرد و شوکهای انفجار روی سطح فولاد هادفیلد باعث افزایش استحکام تسلیم و بالا رفتن سختی سطح آنها (ضمن حفظ انعطاف پذیری در مغز) میشود. فولادهای آستنیتی منگنزی (هادفیلد) با هدایت حرارتی کم و ضریب انبساط حرارتی زیاد، از فولادهای ساده کربنی متمایز میشوند. معمولا این فولادها در درجه حرارت اتاق غیر مغناطیسی هستند و جاذب نیستند.

خانواده فولاد هادفیلد در کنار ویژگیهای عالی، دارای برخی محدودیتهایی نیز هستند که عمدهترین آنها عبارتند از:

- قابلیت ماشینکاری ضعیف

- استحکام تسلیم پایین (در محدوده ۳۴۵ تا ۴۱۵ مگاپاسکال)

- عدم قابلیت استفاده در کاربردهایی که دقت ابعادی بالایی نیاز باشد.

- عدم قابلیت استفاده در تنشهای بالا و تغییر شکلهای شدید

اهمیت سختی (Hardness) در فولاد هادفیلد

برای تولید فولاد هادفیلد، بعد از اتمام مرحله عملیات حرارتی ، مقدار سختی بالا نبوده و در حدود ۱۷۰ تا ۲۲۰ HB است. بنابراین در شرایطی که کارسختی وجود نداشته باشد ، نمیتوان تفاوت زیادی برای این نوع فولادها با فولادهایی که کربن متوسط دارند قائل شد.

لازم به ذکر است در شرایطی که هنگام کار قطعات با جنس فولاد هادفیلد، در سختی آن اثر گذاشته میشود، (مانند ضربات شدیدی که از چکشهای سنگ شکن ناشی می شود) سختی فولاد هادفیلد به حدود ۵۵۰HB نیز میرسد.

این افزایش سختی نتیجه یک استحاله مکانیکی یعنی تبدیل آستنیت به مارتنزیت است. افزایش سختی به صورت تدریجی و با روند لایهای از سطح به طرف داخل قطعه صورت میگیرد. لازم به ذکر است که تمامی آستنیت موجود در سطح به مارتنزیت تبدیل میشود و منظور از لایه لایه بودن افزایش سختی، این است که ابتدا تمامی آستنیت موجود در سطحیترین قسمت قطعه به مارتنزیت تبدیل می گردد.

مهمترین نکتهای که برای این دسته از فولادها وجود دارد و معمولا به ان توجه نمیشود، سرعت استحاله آستنیت به مارتنزیت است. با در نظر گرفتن این که سختی فولاد هادفیلد پایین است، اگر قبل از پایان استحاله سایش بسیار شدیدی رخ دهد، این امکان وجود دارد که قطعه از بین برود. به خاطر همین موضوع هست که در برخی مواقع، قطعاتی را که میخواهند تحت سایشهای بسیار شدیدی قرار بگیرد را ابتدا با روش هایی مانند سندبلاست یا شاتبلاست کارسخت کرده و سپس مورد استفاده قرار میدهند.

ترکیب شیمیایی فولاد هادفیلد

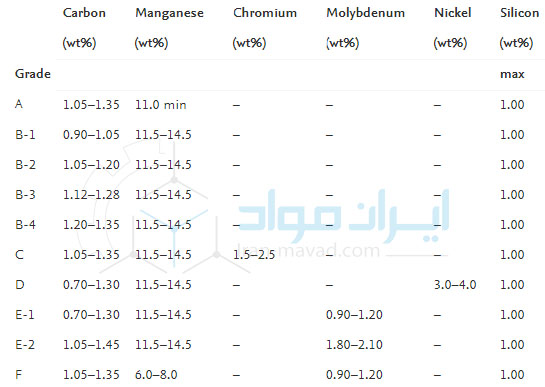

ترکیب شیمیایی فولادهای آستنیتی منگنزی بر اساس استاندارد ASTM برای گرید (Grade) های مختلف در جدول زیر آورده شده است. (تمام گرید های ذکر شده در جدول دارای ۰٫۰۷ درصد فسفر هستند.)

تاثیر عناصر مختلف بر خواص فولاد هادفیلد

موارد ذکر شده در جدول بالا، هریک به نحوی روی خواص فولاد هادفیلد تاثیر گذارند. در ادامه به بررسی این تاثیرات میپردازیم.

- عنصر کربن: عمدهترین تاثیرات این عنصر عبارتند از: افزایش درجه حرات Acm با افزایش میزان کربن، افزایش استحکام تسلیم، افزایش استحکام کششی تا محدوده معین از کربن و سپس کاهش آن با افزایش کربن، کاهش ازدیاد طول نسبی با افزایش کربن.

- عنصر منگنز: منگنز تاثیر اندکی بر استحکام تسلیم دارد. منگنز تا ۱۴ درصد استحکام کششی و ازدیاد طول نسبی را افزایش و در بالاتر از آن کاهش میدهد. منگنز عامل پایدار کننده آستنیت است اما نمیتواند استحاله آستنیت را متوقف کند.

- عنصر سیلسیم: عنصر سیلیسیم به ندرت به عنوان عنصر آلیاژی به ترکیب فولادهای هادفیلد اضافه میشود، حضور آن عمدتاً به دلیل استفاده از این عنصر به عنوان اکسیژنزدا در فرایند تهیه ذوب است. عنصر سیلسیم تا حدود ۲ درصد استحکام تسلیم فولاد هادفیلد را به مقدار کم افزایش میدهد. در بالاتر از ۲٫۲ درصد کاهش سریع در استحکام و انعطاف پذیرحاصل میگردد. فولادهای هادفیلد حاوی بیش از ۲٫۳ درصد سیلیسیم قابلیت کار پذیری ندارند.

- عنصر نیکل: این عنصر تا حد ۴ درصد و یا بیشتر برای تثبیت فاز آستنیت به کار گرفته می شود. این عنصر، مخصوصاً در جلوگیری از ایجاد کاربیدهای که در محدوده حرارت ۳۰۰۰ تا ۵۰۰۰ درجه سانتیگراد تشکیل می شوند موثر است. وجود نیکل خاصیت غیر مغناطیس فولاد هادفیلد را تقویت و استحکام کششی را کاهش می دهد. اما در حد بیش از ۵ درصد تاثیر آن بر استحکام کششی قابل صرف نظر کردن است.

- عنصر وانادیم: این عنصر کاربیدزای بسیار قوی است و بنابراین برای افزایش استحکام تسلیم به این فولادها اضافه میشود. انعطافپذیری را کاهش میدهد و تاثیری بر روی مقاومت در مقابل سایش ندارد.

- عنصر مس: مس نظیر نیکل در محدوده ۱ تا ۵ درصد برای تثبیت فاز آستنیت به کار گرفته میشود. تاثیر عنصر مس بر خواص مکانیکی این فولادها به صورت دقیق و کامل مورد مطالعه قرار نگرفته است؛ ولی گزارشهایی پراکنده حکایت از ایجاد حالت شکنندگی در فولاد هادفیلد دارند و این پدیده را با محدودیت حلالیت مس در فاز آستنیت مرتبط میدانند.

- عنصر تیتانیم: استفاده از عنصر تیتانیم برای خنثی کردن اثر فسفر، در کشورهای اروپایی متداول است. این عنصر با ایجاد کاربیدهای پایدار میزان کربن محلول در استنیت را کاهش داده و نتیجه آن خواص معادل ردههای کم کربن فولادهای هادفیلد است.

- عنصر فسفر: اثرات فسفر عبارتند از: کاهش انعطافپذیری به خصوص در پایینتر از درجه حرارت اتاق. در بالاتر از ۰٫۰۶ درصد ضمن کاهش انعطافپذیری، تمایل به پارگی گرم در درجه حرارتهای بالا را افزایش میدهد. کاهش عنصر فسفر در حداقل ممکن، همواره و بهخصوص در مواردی که قطعات جوشکاری میشوند توصیه میگردد. میزان فسفر در الکترودهای جوشکاری در فولادهای منگنزی، باید در پائینترین حد باشد.

در انتهای این مطلب، توجه شما را به فیلم کوتاهی که در خصوص این فولاد تهیه شده، جلب می کنیم.

دیدگاه کاربران

نوشته ی مفیدی بود ، اما در انتها باید از کلمه “شات پینینگ” استفاده میشود . در روش های “شات بلاست” یا “سند بلاست” از مکانیزم سایش برای تمیز کردن سطح استفاده میشود اما فراید “شات پینینگ” یا “ساچمه زنی” برای افزایش سختی و عمر خستگی قطعات از طریق ایجاد لایه ی ای که در آن تنش پسماند فشاری ایجاد شده مورد استفاده قرار میگیرد که گاها این دو مورد یعنی “شات پینینگ” و “شات پلاست” با هم اشتباه گرفته میشوند .

موفق باشید

مقاله جامع و دقیقی بود .