تکنولوژی لیزرکات (برش لیزر)

لیزر کات یا برش لیزر یکی از فناوریهای جذاب و نسبتا جدید برشکاری است که به دلیل محبوبیت آن در سالهای اخیر بسیار مورد توجه قرار گرفته است. گسترهی کاربرد این نکنولوژی وسیع است، طوری که از این روش برای برش طیف وسیعی از این مواد از فلزات ، سرامیک ها و پلاستیک ها گرفته تا موادی مثل چوب، کاغذ و حتی چرم استفاده میشود! شاید شما نیز در حرفه خود از این روش برش استفاده کرده و یا قصد خرید دستگاه آن را داشته باشید. اما پیش از اقدام، توصیه می کنیم این مقاله را مطالعه کنید تا با انواع تکنولوژیهای لیزرکات و مزایا و معایب این فناوری بیشتر آشنا شوید.

لیزر کات چیست؟

اگر در فرایندی برای برش مواد از اشعۀ لیزر استفاده شود، به آن فرایند لیزرکات گفته می شود. در این روش ، از نور لیزر برای برش اجسام با دقت بالا استفاده می شود که به سطح جسم برخورد می کنند.

قسمتی از جسم که توسط لیزر بریده میشود، تحت فرایند ذوب یا تصعید قرار می گیرد و به علت فشار گاز حاصل، از روی جسم زدوده می شود. احتمال تاب برداشتن ماده در برش لیزر بسیار کم است؛ زیرا ناحیۀ موثر حرارتی در این فرآیند بسیار کوچک است.

به طور ساده، در روش برش لیزر، ابتدا اشعه لیزر توسط تخلیه الکتریکی یا تابش لامپ در محفطه ای بسته تولید میشود. همان طور که می دانیم، لبزر دسته ای از پرتوهای نوری با طول موج مشخصی است. بنابراین به سادگی می تواند با تنظیم آینه در جهات مختلف بازتاب داده شود تا انرژی لازم برای تبدیل شدن به جریان نوری تک رنگ را داشته باشد. پرتوی لیزر روی جسم تنظیم می شود و آن را برش می دهد.

در این بخش توجه شما را به فیلم کوتاهی که از چگونگی برشکاری ورق های مختلف با استفاده از پرتوی لیزر انجام گرفته، جلب می کنیم.

تکنولوژیهای لیزرکات

منبع تولید لیزر، اصلی ترین عامل تعیین کنندۀ تکنولوژی برش در مجموعه های برش کاری است. مهم ترین تکنولوژی های تولید لیزر عبارتند از لیزرهای CO2، لیزرهای فیبری و لیزرهای نئودیمیم (Nd).

لیزرهای CO2

لیزرهای CO2 شناخته شده ترین لیزرهای موجود در صنایع برشکاری با لیزر هستند. دستگاه های برش لیزر با منابع CO2 از برانگیختن اتم های ترکیب گازی CO2-N2-He پرتوی لیزر را تولید می کنند و به کمک آینه هایی خاص، با متمرکز کردن پرتوی لیزر بر روی اجسام عملیات برش را انجام می دهند. لیزر کربن دی اکسید معمولا برای برش اجسامی نه چندان سخت با ضخامت هایی کم به کار می رود.

لیزرهای فیبری

دستگاه های برشکاری لیزر فیبری، با استفاده از فناوری های جدیدی همچون لیزرهای دیودی و فیبرهای نوری آلائیده، از روش های مهم برش ورق های فلزی است. این نوع منابع لیزر کات ، به دلیل عدم استفاده از هر گونه المان اپتیکی مانند آینه، عدسی و منشور در تولید لیزر، حساسیت بسیار کمی در برابر ضربه و لرزش دارند.

لیزرهای نئودیمیوم (Nd)

لیزر های نئودیمیم (Nd) و لیزرهای نئودیمیم-ایتریم-آلومینیوم-گارنت (Nd-YAG) از تکنولوژی های پیشرفته تر برش لیزری هستند. این دو لیزر سبک یکسانی در برش دارند و تفاوت آن ها در کاربردشان است.

لیزر Nd به منظور تضعیف ماده و در مواقعی که قدرت زیاد و تکرار پذیری بالا نیاز باشد، به کار می رود. لیزر Nd-YAG نیز برای تضعیف ماده و حکاکی روی قطعه و در مواقعی که قدرت بسیار زیادی مورد نیاز باشد استفاده می شود.

نرم افزارهای لیزرکات

معمولا در صنعت ایران طرح هایی که توسط دستگاه لیزر روی اجسام ایجاد می شوند، ابتدا توسط نرم افزار کورل طراحی می شوند. سپس دستگاه لیزر کات با توجه به آن طرح برش و حکاکی روی متریال را آغاز می کند. به این دلیل اپراتور دستگاه لیزر لازم است تسلط کاملی روی نرم افزار کورل داشته باشد.

دستگاه لیزرکات تنها خطوط را شناسایی می کند؛ بنابراین همۀ فایل های وِکتور که توسط نرم افزار کورل (فرمت cdr) و اتوکد (فرمت dwg) یا خروجی dxf طراحی شده اند، توسط دستگاه قابل اجرا هستند.

دانلود نرم افزار طراحی اتوکد (Autodesk AutoCAD Mechanical)

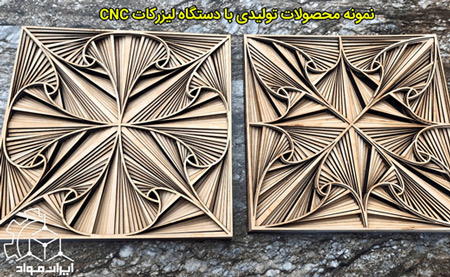

دستگاه لیزر کات CNC

در این دستگاه، اشعه لیزر روی صفحۀ فلزی به شکل بخش مورد نظر حرکت می کند و قطعه نهایی را از صفحه جدا می کند. یک سیستم کنترل ارتفاع خازنی فاصله بسیار دقیق بین انتهای نازل دستگاه و سطح جسم را که در حال برش است، حفظ می کند. کیفیت برش را می توان با بالا بردن یا پایین آوردن نقطه کانونی لیزر در بالای سطح، روی سطح، یا زیر سطح تحت تاثیر قرار داد.

معمولا این دستگاه ها شامل دو قسمت لیزرکات فلزات و مواد غیرفلزی است. دستگاه لیزر کات CNC، با هدایت کامپیوتر و توسط لیزری که از آن ها تشعشع می شود، علاوه بر برش لیزری، کارهایی مانند حک لیزری و سایر موارد را با سرعت و دقت بالایی انجام می دهد. از این دستگاه می توان در تزیین چوب، نمای ساختمان، فلزات و … استفاده کرد.

کاربردهای لیزرکات

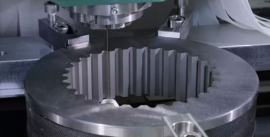

امروزه برش لیزری در صنایعی مانند الکترونیک، پزشکی، هوافضا، خودروسازی و به خصوص در حوزۀ نیمهرساناها کاربردهای بسیار زیادی پیدا کرده است. اما رایج ترین کاربرد لیزرکات، برش فلزات است. حتی فلزات مستحکم و سختی مانند تنگستن، فولاد، برنج و یا نیکل را نیز با این روش می توان برش داد. لیزر همچنین برای برش سرامیک ها و سیلیکون نیز مورد استفاده قرار می گیرد.

در کشور ما نیز تکنولوژی برش لیزر کاربردهای زیادی پیدا کرده است. برخی از آن ها عبارتند از:

- ساخت ماکت و انجام پروژه های دانشجویی معماری (از طریق برش یونولیت و فوم)

- ساخت تندیس و حک کردن اسم و حروف

- ساخت انواع پلاک

- اجرای طرح های دکورهای داخلی و اداری

- برش انواع چوب، مقوا، کاغذ و پارچه

- تابلوسازی (تابلوهای استیل، چلنیوم و نئون پلاستیک)

مزایا و معایب لیزرکات

استفاده از لیزر کات برای برش اجسام مزایایی دارد که عبارتند از:

- دقت بالا (لیزرکات های جدید دارای دقتی در حدود ۲۵ میکرومتر هستند).

- نرخ برش بالا (لیزرکات تا ۳۰ برابر سریع تر از یک اره استاندارد عمل می کند).

- کیفیت و تمیزی سطح (عدم وجود لبه های اضافی)

- پیوسته بودن عملیات برش ( اشعۀ لیزر به صورت مداوم برش می کند).

مهم ترین معایب آن نیز عبارتند از:

- مصرف زیاد انرژی برق

- محدودیت در ضخامت برش

- محدودیت برخی فلزات برای برش (مثلا مس و آلومینیوم پرتوی لیزر را بازتاب می کنند).

- خطر سوختگی در صورت شرایط نامناسب دستگاه لیزر کات

- هزینه بالای برشکاری (در مقایسه با دیگر روش های سنتی برش)

پیشنهاد میکنیم:

برش پلاسما (plasma cutting)

برش پلاسما (plasma cutting) یک فرآیند ساخت فلز است که با استفاده از گازهای یونیز...مقایسۀ لیزر کات با سایر روش های برش

با مطالعه مطالب گفته شده و مقایسه مزایا و معایب تکنولوژی لیزرکات، احتمالا تاکنون دید خوبی نسیت به این روش و کاربردهای آن پیدا کرده اید. ما در بخش آخر این مقاله، قصد داریم مقایسه ای بین این روش با روش های هم سطح آن یعنی برش شعله (هواگاز) و برش پلاسما داشته باشیم تا با اطمینان بیشتری از انتخاب روش برش مناسب مطمئن شوید.

نتیجه گیری

با توجه به نکات گفته شده، می توان نتیجه گرفت که تکنولوژی برش لیزر، با توجه به مزایایی مثل هزینه پایین و کیفیت برشکاری بالا، روش مناسبی در مقایسه با برشکاری شعله و پلاسما محسوب می شود. اما مشکلاتی نظیر عدم قابلیت استفاده برای تمامی فلزات و هزینه بالا در مقایسه با روش های سنتی اسنفاده از این روش را محدود می کنند. نوع فعالیت، محصول نهایی و هزینه های تمام شده تعیین می کنند که شما به این روش نیاز پیدا خواهید کرد یا خیر.

دیدگاه کاربران