آلیاژ زاماک (ZAMAK)

مروری اجمالی …

زاماک نوعی آلیاژ بر پایه عنصر روی است که معمولا در قطعات تحت فشار استفاده می شود. حدوداً ۹۵% ترکیب این آلیاژ از روی، ۴% از آلومینیوم و 1% از مس تشکیل شده است. گرچه در آنالیز شیمیایی این آلیاژ، مقدار کمی از آهن، کادمیم، قلع، نیکل، کروم و منگنز را هم می توان مشاهده کرد.

آلیاژهای زاماک عضوی از خانواده آلیاژی روی-آلومینیوم به شمار می روند. این آلیاژ برای اولین بار در سال 1929 توسط کمپانی «زینک نیوجرسی» به عرصه علم متالورژی معرفی شد. زاماک گرید های مختلفی دارد که از این میان زاماک 2، زاماک 3، زاماک 5 و زاماک 7 بیشترین استفاده صنعتی را دارند. زاماک نام مخفف عناصر اصلی این آلیاژ در زبان آلمانی است.

خصوصیات آلیاژ زاماک

عنصر روی رنگی سفید با درخشش آبی یا نقره ای دارد. همین رنگ و ظاهر تا حدودی در آلیاژ زاماک نیز دیده می شود. این آلیاژ با توجه به نقطه ذوب پايين و سياليت مناسبی که دارد، یک آلیاژ مناسب برای ریخته گری است. دمای ذوب زاماک حدود 450 درجه سانتیگراد است و تولید آن در کوره های قوس الکتریکی و شعله ای، امکان پذیر است.

خواص مكانيكی آلیاژ زاماک بسیار مناسب است و سختی این آلیاژ از بعضی از آلیاژهای برنج نیز بالاتر است. همچنین چقرمگی این آلیاژ واقعا چشمگیر است! به طوری که نمونه های تحت تست کشش، استحکام بالایی از بالایی از خود نشان می دهند.

زاماک می تواند تا دمای 200 درجه سانتیگراد در برابر اکسیداسیون مقاومت کند.

روش تولید آلیاژ زاماک

برای تولید آلیاژ زاماک، ابتدا مذاب آلومینیوم را تهیه کرده و سپس تکه های مس خالص را درون مذاب می اندازند. لازم است درجه حرارت تا حدی بالا رود که تمام مس درون آلومینیوم حل شود. پس از اینکه آمیژان AL-cu آماده شد، آن را شمش ریزی می کنند. این آمیژان ترد و شکننده است.

پس از این که شمش ها کاملا منجمد شدند، در بوته دیگری روی را ذوب می کنند. سپس شمش آمیژان Al-cu را که منجمد شده بود، درون بوته مذاب روی می اندازند. لازم است شمش به پایین رفته و کاملا در داخل مذاب حل شود. پس از اینکه مذاب آلیاژ آماده شد، آن را ریخته گری می کنند.

با توجه به این که آلیاژ زاماک دامنه انجماد بسیار کوتاهی دارد، تمایل زیادی به انجماد پوسته ای دارد. این موضوع باعث می شود که ریخته گری فشاری و دایکست برای تولید این آلیاژ طرفدار بیشتری داشته باشند. تغذیه گذاری و تعیین جهت انجماد برای تولید زاماک معمولا به سهولت تعیین می شود.

وزن مخصوص این آلیاژ بالا است. بنابراین لازم است در سیستم های فشاری وزنه گذاری فراموش نشود. آلیاژ زاماک با توجه به نقطه ذوب پایین، سیالیت مناسب و انقباض از نوع متمرکز، یک آلیاژ مناسب برای ریخته گری است.

خواص مکانیکی گریدهای مختلف ZAMAK

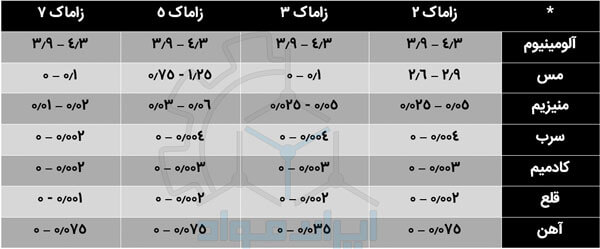

عناصر آلیاژی زاماک (بر اساس استاندارد ASTM B 240)

تاثیر عناصر آلیاژی بر خواص آلیاژ

روی (Zinc)

روی عنصر اصلی آلیاژ زاماک است. هر چه میزان این عنصر در آلیاژ افزایش پیدا کند، استحکام آلیاژ بالاتر می رود. همچنین اضافه کردن این عنصر، مقاومت به خوردگی آلیاژ را نیز افزایش می دهد.

چرا روی؟؟؟

- قیمت کم قالب مصرفی روی

- قیمت کم روی در بازارهای بین المللی

- پایین بودن درجه حرارت ذوب و در نتیجه ریخته گری کم هزینه و آسان

- تولید قطعات با دقت ابعادی بالا

- ریخته گری دیواره های بسیار نازک تا ضخامت 5/0 میلیمتر

- سرعت بالای ریخته گری روی (به دلیل قابلیت ریخته گری تحت فشار گرم)

- سهولت آبکاری و پوشش دهی با روی

- عمر بالای قالب های روی (عمر قالب های مصرفی روی 10 برابر بیشتر از عمر قالب های آلومینیومی است)!

- کاهش خلل و فرج قطعات نهایی

- ریزدانه تر شدن ساختار نهایی

آلومینیوم (Aluminium)

پس از روی، آلومینیوم در زاماک اصلی ترین نقش را بازی می کند. این عنصر سبب افزایش استحکام کششی، مقاومت به خزش و استحکام ضربه آلیاژ می شود. به علاوه، افزودن این عنصر سختی آلیاژ را نیز بیشتر می کند. گرچه دقت داشته باشید که افزایش این عنصر به میزان بیش از 5%، شکنندگی آلیاژ را به شدت بالا خواهد برد!

آلومینیوم سیالیت آلیاژ را افزایش می دهد. به طوری که اگر مقدار این عنصر کمتر از 5/3 درصد باشد، سیالیت مذاب آلیاژ کاهش یافته و باید آن را در درجه حرارت های بالاتری ریخته گری کرد. در هر صورت میزان آلومینیوم زاماک باید به دقت کنترل شود. چرا که اگر مقدار آن بیشتر از 5/3 تا 3/4 درصد شود، تاثیر منفی بر خواص مکانیکی آلیاژ خواهد گذاشت.

مس (Copper)

افزایش استحکام کششی، خزشی، سختی و مقاومت به خوردگی، از نتایج اضافه کردن عنصر مس به زاماک هستند. به طور کلی آلیاژهای مس استحکام به ضربه پایین تری دارند. از این رو سعی می شود مقدار مس در آلیاژهای تحت فشار روی (به غیر از زاماک 2) تا 25/1 درصد محدود شود. توجه داشته باشید که افزایش مس در این آلیاژ نیز باعث تشکیل فاز ترد Al2Cu می شود و علاوه بر کاهش انعطاف پذیری، دقت ابعادی آلیاژ ریخته شده را نیز کاهش خواهد داد.

منیزیم (Magnesium)

عنصر منیزیم سختی آلیاژ را افزایش می دهد. اما باعث کاهش استحکام به ضربه، درصد ازدیاد طول و سیالیت مذاب آلیاژ می شود. در مواردی دیده شده است که این عنصر برای اکسیژن زدایی نیز به کار گرفته می شود. منیزیم مقاومت به خوردگی آلیاژ را افزایش می دهد. اما با مقدار کمی نیکل نیز می توان به این هدف رسید. البته عنصر نیکل در آلیاژ ترکیب Ni2Al3 تشکیل می دهد که با افزایش مقدار سرباره مذاب، سختی و شکنندگی قطعه نهایی را افزایش خواهد داد.

آهن (Iron)

به طور کلی آهن به عنوان یک ناخالصی در آلیاژهای ریختهگری تحت فشار شناخته می شود. چرا که حد حلالیت عنصر آهن در آلیاژ روی-آلومینیوم پایین است. وجود مقادیر زیادتر از حد مجاز آهن، باعث افزایش سرباره در بالای مذاب می شود (برای مثال ترکیب FeAl3 در قسمت بالای مذاب جمع میشود). همچنین عنصر آهن شکنندگی در آلیاژهای ریختگی را افزایش می دهد و مشکلاتی در ماشینکاری قطعه نهایی ایجاد می کند.

ساخت کاهشی (Subtractive Manufacturing) یا ماشین کاری(Machining) چیست؟

ماشین کاری چیست؟ تفاوت آن با ساخت کاهشی چیست؟ زیرتکنولوژیهای این روش ساخت و تول...کادمیم و قلع (Cadmium & Tin)

این عناصر به عنوان عواملی موذی در ترکیب آلیاژ شناخته می شوند! چرا که تاثیرات مخرب خود را در همان ابتدای کار نشان نمی دهند. معمولا عوارض ترکیبات این عناصر پس از گذشت زمان و با ایجاد مشکلاتی مانند ترک و پارگی در قطعه به خصوص در هوای مرطوب نمایان می شوند.

نیکل، کرم و منگنز (Nickel-Chromium-Manganese)

این عناصر در مذاب ترکیبات Mn2Al5 , CrAl4 ,Ni2Al3 را تشکیل می دهند که ترکیبات اصلی سرباره مذاب هستند. این عناصر در ترکیب با آلومینیوم سبب افزایش سرباره می شوند. طبق پژوهش های انجام شده، این ترکیبات بین فلزی، در اکثر موارد باعث کاهش حد حلالیت می شوند.

آیا زاماک همان سرب خشک است؟

در بازار ایران زاماک را با نام سرب خشک نيز می شناسند اما اين لفظ غلط است. سرب خشک آلیاژی از سرب و آنتيموان است که هیچ ربطی به زاماک ندارد. جالب اینجاست که سرب و آهن، خطرناک ترین عناصر در ترکیب زاماک هستند! چرا که نقطه ذوب سرب پايين تر از زاماک است و اصلا در روی حل نمی شود! در صورت انحلال ناقص نیز به سمت مرز دانه ها می رود و با تجمع در آن مناطق، باعث شکست گرم قطعه می شود.

از زاماک در چه مواردی استفاده می شود؟

همان طور که ذکر شد، آلیاژ زاماک اغلب در قطعاتی استفاده می شود که تحت فشار قرار می گیرند. قطعاتی مانند اجزای درب و پنجره و یا دستگیره اتومبیل ها. برای درک بهتر کاربرد این آلیاژ، قطعه «اسپانیولیت» را در نظر بگیرید:

اسپانیولیت ها نوعی ابزار یراق هستند که معمولا در پنجره های دو جداره، با چندین زبانه کوچک در امتداد طولی پروفیل، لنگه درب یا پنجره را به چارچوب قفل می کنند. به این ترتیب با درگیر شدن به زاماک، لنگه درب یا پنجره محکم تر به چهارچوب آن می چسبد.

زاماک در رگلاژ درب و پنجره دو جداره نیز نقش مهمی دارد. قطعات ساخته شده باید به درستی تنظیم شوند تا رگلاژ درب و پنجره دوجداره با مشکل مواجه نشود. به علاوه، زاماک موجود در درب و پنجره دوجداره را می توان تعمیر و تعویض کرد و محدودیتی در این باره وجود ندارد.

علاوه بر این نوع کاربردها، به دلیل ظاهر زیبایی که این آلیاژ دارد، از آن در ساخت قطعات تزئینی مانند اسباب بازی ها و برخی زیورآلات و بدلیجات نیز استفاده می شود. همچنین این آلیاژ در صنایع مکانیکی و الکتریکی و اتوموبیل سازی به عنوان پوشش های مقاوم به خوردگی (گالوانیزه) مورد استفاده قرار می گیرد.

در هنگام خرید آلیاژ، به نکات زیر توجه داشته باشید:

قیمت شمش و دیگر قطعات زاماک، بر اساس نوسانات داخلی دلار متغیر است. به همین دلیل، لازم است قیمت این محصول را از طریق تماس با شماره تماس های موجود در وب سایت شرکت های مورد نظر به دست آورید.

همان طور که ذکر شد، آلیاژ زاماک با گریدهای مختلفی در بازار موجود است. لازم است خریداران این آلیاژ با توجه به مقادیر مورد نیاز خود، با مراجعه به جدول عناصر آلیاژی و جدول خواص مکانیکی نسبت به خرید گرید مورد نظرشان اقدام نمایند.

منابع

ASTM B240: Standard specification for zinc in ingot form for die casting: chemical composition

EN1774 Standard – zinc and zinc alloys – alloys for foundry purposes – ingot and liquid

EN12844: Standard – zinc and zinc alloys – castings – specification (September 1998)

www.atlastek.ir

دانلود فقط با IP ایران امکانپذیر است. در صورت عدم مشاهده باکس قرمز رنگ دانلود، VPN خود را خاموش نموده و صفحه را رفرش کنید.

پسورد فایل فشرده : www.iran-mavad.com

دیدگاه کاربران

سلام ، جنس زاماك و پيوتر چه تفاوتي دارند؟ كداميك از نظر استحكام و ثبات رنگ بهتر هستند؟

تشکر از زحمات شما

√ نثر روان و قابل فهم مطلب

√ توضیحات کوتاه و در عین حال کامل

√ اطلاعات کاملا درست و منطبق با روال تولید

بی نهایت تشکر از دوست یا دوستانی که زحمت تهیه مطالب مفید سایت را می کشین

ممنون از شما همراه گرامی

سلام

ببخشید آیا الیاژی که برای ساخت قطعات شیرآلات بهداشتی برای دسته ها کاربرد دارد زاماک هست؟

ایا آلیاژ زاماک قابلیت جوش به اهن را دارد؟

میتوان بعنوان واسط بین آلومینیوم و اهن اتصال جوشی ایجاد کند؟