جدید

جدیدریخته گری چدن خاکستری و نکات سفارشگذاری

موفقیت در ریختهگری چدن خاکستری نیازمند کنترل دقیق ترکیب شیمیایی، طراحی سیستم راهگاهی، دمای ذوب و انجماد است. همچنین، سفارشگذاری دقیق با مشخصات فنی و استانداردهای جهانی (مانند DIN EN-GJL یا ASTM A48) برای دستیابی به قطعات باکیفیت ضروری است.

ابزارها و تجهیزات ریختهگری

تولید چدن خاکستری به مجموعهای از تجهیزات پایه و تخصصی نیاز دارد که کنترل ترکیب شیمیایی، هندسه قطعه، انجماد یکنواخت و کیفیت سطح را تضمین میکند. مهمترین این ابزارها شامل قالبها، سیستمهای راهگاهی، کورههای ذوب و تجهیزات کنترلی است.

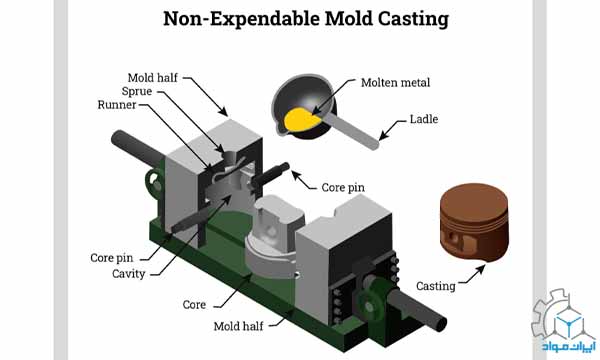

1- قالبها(Molds)

قالبها نقش کلیدی در شکلدهی قطعات دارند و بر اساس تیراژ، پیچیدگی و کیفیت مورد انتظار انتخاب میشوند:

- قالبهای ماسهای: رایجترین نوع، مناسب برای قطعات پیچیده با تیراژ پایین تا متوسط. ماسههای سیلیسی، کرومیتی یا زیرکونی با افزودنیهایی مانند بنتونیت یا رزین استفاده میشوند. طراحی قالب باید انقباض انجمادی (حدود 1%)، زاویه خروج (1–3 درجه) و تهویه مناسب برای خروج گازها را در نظر بگیرد.

- قالبهای فلزی (دائمی): برای تولید انبوه قطعات کوچک تا متوسط با کیفیت سطحی بالا (Ra ≤ 3 μm). چالش اصلی، انبساط گرافیتی است که بر اثر تماس سخت بین قطعه و دیواره قالب ممکن است منجر به چسبندگی فلز به قالب، یا در شرایط بدتر، ترک خوردن قالب شود. این امر، با پوششهای نسوز، پیشگرمایش (250–400°C) و شیب خروج (2–5 درجه) مدیریت میشود.

2- سیستم راهگاهی(Gating system)

سیستم راهگاهی جریان مذاب را کنترل میکند و شامل راهگاه اصلی (Sprue)، افقی (Runner)، ورودی (Gate)، تغذیهکننده (Riser) و خروجی گاز (Vent) است. اصول طراحی سیستم راهگاهی شامل موارد زیر است:

- سرعت جریان 0.5–1.5 متر بر ثانیه (DIN EN 12453).

- نسبت مقاطع بهینه (Sprue: Runner: Gate) برای جلوگیری از تلاطم.

- استفاده از سربارهگیر و فیلترهای سرامیکی برای حذف آخالها.

- قرارگیری تغذیهکننده در نقاط با انقباض بالا بر اساس قانون چاوورین.

اصول طراحی سیستم راهگاهی چدن ها

اصول طراحی سیستم راهگاهی چدن ها شرح : اصول طراحی سیستم راهگاهی چدن ها : طراحی سی...بهدلیل تشکیل گرافیت در حین انجماد، لازم است راهگاهها طوری طراحی شوند که مذاب تا حد ممکن بهصورت پیوسته و بدون آشفتگی وارد قالب شود و در صورت طراحی نادرست راهگاه، ممکن است گرافیتهای شعاعی یا آخالهای اکسیدی در ساختار میکروسکوپی ایجاد شود.

3- کورههای ذوب (Melting Furnaces)

- کوره کوپولا: یک کوره عمودی و سنتی است که در آن ذوب با استفاده از کک (Coke) و اکسیژن هوا انجام میشود. مناسب برای تولید انبوه با ظرفیت بالا (از یک تا بیش از 50 تن در ساعت)است. دمای ذوب 1350–1450°C است، اما کنترل ترکیب شیمیایی دشوارتر بوده و گازهای آلاینده (CO، SOx) تولید میکند.

- کوره القایی: کوره القایی با استفاده از القای الکترومغناطیسی باعث ذوب فلز بدون تماس مستقیم با سوخت میشود. برای ریختهگری دقیق با کنترل بالای دما و ترکیب شیمیایی استفاده میشود. بدون آلایندگی مستقیم و مناسب برای آلیاژهای حساس است، اما هزینه اولیه بالاست.

4- تجهیزات کنترلی

فرایند ریخته گری چدن خاکستری بدون استفاده از تجهیزات کنترلی دقیق و آنالیزهای آزمایشگاهی قابل اعتماد، نمیتواند خروجی قابل تکرار و مهندسیشده ارائه دهد. تجهیزات کنترلی به ریختهگر امکان میدهند تا ترکیب شیمیایی، دمای مذاب، ساختار نهایی و کیفیت سطحی قطعه را پیشبینی و کنترل کند.

- آنالایزر طیفی (OES): برای اندازهگیری دقیق عناصر (C، Si، Mn، P، S) و کربن معادل (CE: 3.4–4.3%).

- تجهیزات کنترل دما: با پیرومتر نوری یا ترموکوپل غلافدار به صورت غیر مستقیم و مستقیم دمای مذاب را در کوره و پاتیل حین ریختهگری اندازه میگیرند. (1350–1450°C در کوره، 1175–1220°C برای ریختهگری)

- تستهای میکروساختاری: برای ارزیابی میکروساختار و گرافیت در قطعه نهایی از میکروسکوپ نوری (ASTM A247) و آنالیز حرارتی برای بررسی نقطه انجماد، یوتکتیک، جوانهزنی گرافیت استفاده میکنند.

- تستهای غیرمخرب (NDT): بازرسی چشمی (VT)، آلتراسونیک (UT) و رادیوگرافی (RT).از تستهای غیرمخرب هستند.

مراحل پیش از ریختهگری

تولید چدن خاکستری، پایهای حیاتی برای تولید قطعات باکیفیت است که نیازمند آمادهسازی دقیق قالب، کنترل ترکیب شیمیایی و بررسی تجهیزات است. قالبهای ماسهای باید کاملاً خشک (رطوبت زیر 2%) و با پوشش نسوز روکش شوند تا از حفرات گازی و نفوذ مذاب جلوگیری شود، در حالی که قالبهای فلزی نیاز به پیشگرمایش (250–400°C) دارند تا شوک حرارتی کاهش یابد. ترکیب شیمیایی مذاب با آنالایزر طیفی (OES) بررسی و عناصری مانند کربن، سیلیسیم و منگنز در محدوده استاندارد (کربن معادل 3.4–4.3%) تنظیم میشوند. افزودن جوانهزاها (مانند FeSi یا CaSi) برای پایداری گرافیت و جلوگیری از ساختارهای نامنظم ضروری است.

پاتیلها با پوشش نسوز و پیشگرمایش (حداقل 700°C) آماده میشوند تا افت دما و آلودگی مذاب به حداقل برسد. بازبینی تجهیزات، از جمله ترموکوپلها، جرثقیلهای پاتیلبر و سیستم تهویه، از بروز نشت یا آلودگی جلوگیری میکند. این مرحله، با اطمینان از سلامت قالب، دقت شیمیایی و پایداری تجهیزات، زمینهساز ریختهگری موفق و تولید قطعاتی با خواص مکانیکی و ابعادی مطلوب است.

شاید علاقمند باشید:

انواع روش های ریختهگری چدن نشکن (داکتیل)

چدن داکتیل (Ductile Iron)، که به نام چدن نشکن نیز شناخته میشود، یکی از آلیاژهای...نکات حین ریختهگری

حین ریخته گری چدن خاکستری، کنترل دقیق دما و جریان مذاب برای دستیابی به قطعات بدون عیب حیاتی است. دمای مذاب باید در قالبهای ماسهای بین 1175–1220°C و در قالبهای فلزی بین 1150–1180°C حفظ شود تا از عیوبی مانند نفوذ فلز (ناشی از دمای بالا) یا سردجوش و عدم پرشدگی (ناشی از دمای پایین) جلوگیری گردد. جریان مذاب باید یکنواخت، پیوسته و بدون تلاطم باشد، با سرعتی بین 0.5–1.5 متر بر ثانیه، که از طریق طراحی بهینه سیستم راهگاهی (با نسبت مقاطع مناسب) و تخلیه کنترلشده پاتیل از کف به بالا محقق میشود.

برای جلوگیری از ورود سرباره و آخالها، سربارهگیری کامل در پاتیل و استفاده از فیلترهای سرامیکی در مسیر راهگاه ضروری است. سرعت پر شدن قالب (15–20 ثانیه برای قطعات معمولی) باید به گونهای تنظیم شود که از انجماد زودرس یا تلاطم جلوگیری کند. این اقدامات، با پایش لحظهای دما توسط پیرومتر نوری یا ترموکوپل، ساختار گرافیتی مطلوب و کیفیت بالای قطعه را تضمین میکنند.

اقدامات پس از ریختهگری

1- خنکسازی کنترلشده

خنکسازی قطعه پس از ریخته گری باید بهصورت تدریجی و یکنواخت انجام شود تا از ایجاد تنشهای داخلی، ترکهای انجمادی یا تفکیک ساختاری جلوگیری گردد. در قالبهای ماسهای، به دلیل هدایت حرارتی پایین، خنکسازی بهصورت طبیعی و معمولاً با نرخ 1 ساعت به ازای هر 25 میلیمتر ضخامت دیواره انجام میشود. در قالبهای فلزی، که نرخ خنکسازی بالاتری دارند، توزیع یکنواخت حرارت با کنترل گرادیان دمایی اهمیت دارد تا انجماد جهتدار نامطلوب رخ ندهد. این فرایند به حفظ خواص مکانیکی و پایداری ابعادی قطعه کمک میکند.

2- تمیزکاری و عملیات سطحی

پس از انجماد کامل، قطعه از قالب جدا شده و عملیات تمیزکاری برای حذف مواد زائد انجام میشود. در قالبهای ماسهای، قالب تخریب شده و ماسههای چسبیده با شات بلاستینگ (پاشش ساچمه) جدا میشوند. در قالبهای فلزی، قطعه بهصورت مکانیکی خارج میشود. راهگاهها و تغذیهکنندهها با برش یا شکستن حذف شده و نواحی اتصال با سنگزنی صاف میشوند. این فرایند کیفیت سطحی قطعه را بهبود داده و آن را برای بازرسی یا ماشینکاری آماده میکند.

3- بازرسی چشمی و غیرمخرب

قطعات تمیز شده ابتدا تحت بازرسی چشمی (VT) قرار میگیرند تا عیوبی مانند ترکهای سطحی، سوختگی یا نفوذ فلز شناسایی شوند. برای بررسی عیوب داخلی، از تستهای غیرمخرب (NDT) مانند آلتراسونیک (UT) برای تشخیص حفرات یا آخالها، رادیوگرافی (RT) برای قطعات بحرانی با ضخامت بالا، و آزمون ذرات مغناطیسی (MT) برای ترکهای سطحی در قطعات فریتی استفاده میشود. این بازرسیها بر اساس استانداردهایی مانند ASTM E165 و E709 انجام شده و کیفیت قطعه را تأیید میکنند.

4- عملیات حرارتی (در صورت نیاز)

چدن خاکستری معمولاً به عملیات حرارتی پیچیده نیاز ندارد، زیرا گرافیت ورقهای تنشها را جذب میکند، اما در موارد خاص، عملیات حرارتی اعمال میشود. تنشزدایی در دمای 500–600°C به مدت 2–4 ساعت برای حذف تنشهای پسماند ناشی از انجماد یا ماشینکاری انجام میشود. آنیل برای بهبود ماشینکاریپذیری و یکنواختسازی ساختار، و نرماله کردن برای افزایش استحکام در چدنهای آلیاژی استفاده میشود. خنکسازی در کوره یا هوا بسته به نوع قطعه تنظیم میشود تا خواص مکانیکی بهینه حفظ شود.

شرایط محیطی

- دما: محیط کارگاه در 15–30°C حفظ شود تا افت دمای مذاب یا استهلاک تجهیزات کاهش یابد.

- رطوبت: رطوبت قالبها (<2%) و ابزارها کنترل شود تا از حفرات گازی جلوگیری شود.

- تهویه: اگزاستهای موضعی و فیلترهای ذغالی برای حذف گازهای CO و SO₂ ضروریاند.

- تمیزی: نظافت کارگاه و حذف گردوغبار برای کاهش آخالها لازم است.

عیوب رایج و کنترل آنها

- تخلخل گازی: ناشی از رطوبت یا گازهای حبسشده؛ با خشککردن قالب و تهویه مناسب کنترل میشود.

- مک انجمادی: به دلیل تغذیه ناقص؛ با طراحی صحیح رایزرها رفع میشود.

- سردجوش: ناشی از دمای پایین یا جریان ناصاف؛ با تنظیم دما و راهگاه اصلاح میشود.

- نفوذ فلز: به دلیل دمای بالا یا ماسه نامناسب؛ با روکش نسوز و دانهبندی صحیح کاهش مییابد.

شاید علاقمند باشید:

انواع چدن با قابلیت ماشینکاری بالا

چدنها از جمله آلیاژهای صنعتی کاربردی هستند که به دلیل ویژگیهای فیزیکی و مکانیک...سفارشگذاری قطعات

1- مشخصات فنی قطعه

نقشه مهندسی با ابعاد دقیق، تلورانسها (ISO 8062)، وزن تقریبی و ضخامت دیوارهها باید ارائه شود. مشخص کردن نیاز به ماشینکاری (خام یا نهایی) از انحرافات ابعادی جلوگیری میکند. این اطلاعات طراحی قالب و راهگاه را دقیقتر میکند.

2- استاندارد و کلاس چدن

استاندارد چدن (DIN EN 1561، ASTM A48) و کلاس (EN-GJL-250، Class 35B) باید مشخص شود. ویژگیهای خاص مانند سختی یا مقاومت حرارتی مستند شوند. این کار ترکیب شیمیایی و فرایند را تنظیم میکند.

3- نوع قالب و روش تولید

نوع قالب (ماسهای، فلزی، رزینی) و روش ذوب (کوپولا، القایی) بر اساس تیراژ و کیفیت انتخاب شود. نیاز به جوانهزنی (FeSi) برای ساختار گرافیتی قید گردد. این انتخاب دقت و هزینه را بهینه میکند.

4- جزئیات اجرایی سفارش

تیراژ، زمان تحویل، تستها (سختی، NDT) و بستهبندی باید مشخص شوند. استانداردهای پذیرش عیوب (ISO 8062-3) تعریف شوند. مستندات فنی مانند گزارش تست الزامی است.

جمعبندی

ریخته گری چدن خاکستری، با وجود ظاهر ساده، فرایندی پیچیده است که نیازمند دانش دقیق در طراحی قالب، کنترل دما، ترکیب شیمیایی و مدیریت مراحل مختلف از پیشریختهگری تا بازرسی نهایی است. رعایت استانداردهای جهانی مانند ASTM A48 و DIN EN 1561، همراه با استفاده از تجهیزات پیشرفته (مانند آنالایزر طیفی و تستهای غیرمخرب)، کیفیت قطعات را تضمین میکند. توجه به جزئیات فنی و هماهنگی بین طراحی و اجرا، نرخ ضایعات را کاهش داده و قطعات با خواص مکانیکی و ابعادی مطلوب تولید میکند.

موفقیت در این فرایند به ترکیب تجربه کارگاهی و دادههای علمی وابسته است. سفارشگذاری دقیق با مشخصات فنی کامل، انتخاب قالب و روش تولید مناسب، و کنترل شرایط محیطی، همکاری مؤثری بین مهندسان و ریختهگران ایجاد میکند.

دیدگاه کاربران