جدید

جدیدانواع شیشه های بوروسیلیکات (پیرکس)

تاریخچه تولید و استفاده از شیشههای بوروسیلیکات به اواخر قرن نوزدهم بازمیگردد، زمانی که به دلیل پایداری حرارتی و شیمیایی بالا، به عنوان مادهای ایدهآل برای ساخت ظروف آزمایشگاهی و تجهیزات مقاوم به دماهای بالا مورد استفاده قرار گرفتند. با گذشت زمان و پیشرفت فناوری، کاربردهای این شیشهها توسعه یافت و امروزه در صنایع مختلفی همچون پزشکی، الکترونیک، اپتیک، خودروسازی و ساختمانسازی به کار گرفته میشوند. این شیشهها با نامهای تجاری متعددی مانند پیرکس (Pyrex)، سیماکس (Simax)، ترکس (Therex) و دوران (Duran) در بازار موجود هستند.

با توجه به افزایش تقاضا برای مواد مقاوم در برابر حرارت و محیطهای شیمیایی سخت، شیشههای بوروسیلیکات جایگاه مهمی در صنایع پیشرفته پیدا کردهاند. در این مقاله، ساختار، خواص فیزیکی و شیمیایی، روشهای تولید و کاربردهای این شیشهها مورد بررسی قرار میگیرد. علاوه بر این، چالشهای استفاده از شیشههای بوروسیلیکات در فرآیندهای صنعتی و تحقیقاتی نیز تحلیل خواهد شد تا امکان بهبود خواص و توسعه فناوریهای نوین در این حوزه فراهم گردد.

ترکیبات شیشههای بوروسیلیکات و تأثیر آنها بر ویژگیهای شیشه

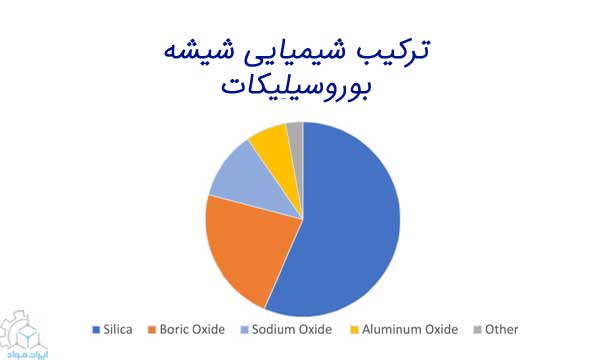

شیشههای بوروسیلیکات بر اساس استاندارد ASTM-E438-92 عمدتاً از دیاکسید سیلیسیم (SiO₂) و تریاکسید بور (B₂O₃) تشکیل شدهاند. این ترکیبات به همراه اکسیدهای قلیایی و قلیاییخاکی موجب بهبود خواص مکانیکی، حرارتی، نوری و شیمیایی شیشه میشوند. نسبت این اجزا تعیینکننده ویژگیهای نهایی شیشه است.

۱. ترکیبات اصلی شیشههای بوروسیلیکات

۱.۱. دیاکسید سیلیسیم (SiO₂) – عامل تشکیلدهنده شبکه اصلی

سیلیس، اصلیترین جزء شیشههای بوروسیلیکات، 60 تا 80 درصد وزنی آن را تشکیل داده و ساختار شبکهای مستحکمی ایجاد میکند. این ترکیب دارای دمای ذوب بالا (~1713°C) بوده که موجب افزایش پایداری حرارتی، مقاومت شیمیایی و شفافیت نوری شیشه میشود. ساختار سیلیکاتی آن امکان عبور نور بالا را فراهم کرده و این شیشهها را برای کاربردهای اپتیکی و آزمایشگاهی ایدهآل میسازد.

۱.۲. تریاکسید بور (B₂O₃) – اصلاحکننده شبکه سیلیکاتی

مقدار B₂O₃ در شیشههای بوروسیلیکات 7 تا 13 درصد وزنی متغیر بوده و باعث کاهش دمای ذوب، کاهش ضریب انبساط حرارتی و افزایش مقاومت شیمیایی، بهویژه در برابر اسیدهای قوی میشود.

۲. سایر ترکیبات مؤثر در شیشههای بوروسیلیکات

برخی اکسیدهای دیگر به منظور تنظیم ویسکوزیته، مقاومت مکانیکی و حرارتی به ترکیب شیشه افزوده میشوند:

- اکسیدهای قلیایی (Na₂O, K₂O) – 4 تا 8 درصد وزنی: کاهش دمای ذوب، بهبود جریانیابی شیشه و کاهش چگالی.

- اکسیدهای قلیاییخاکی (CaO, MgO) – 0 تا 2 درصد وزنی: افزایش سختی، استحکام مکانیکی و کاهش انحلالپذیری شیشه در محیطهای قلیایی.

- آلومینا (Al₂O₃) – 2 تا 5 درصد وزنی: افزایش سختی، استحکام مکانیکی و پایداری شیمیایی.

۳. ساختار و پیوندهای شیمیایی در شیشههای بوروسیلیکات

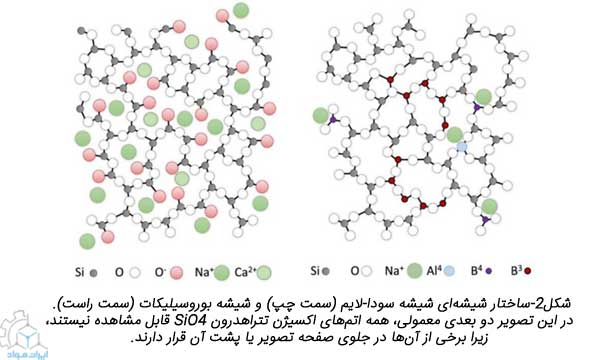

شیشههای بوروسیلیکات دارای ساختاری آمورف و نامنظم هستند که شامل شبکه سهبعدی از پیوندهای Si-O و B-O است. این پیوندها موجب افزایش مقاومت حرارتی، کاهش ضریب انبساط حرارتی و افزایش مقاومت مکانیکی میشوند. پیوندهای Si-O به دلیل انرژی پیوندی بالا، ساختاری مستحکم و مقاوم در برابر حرارت ایجاد میکنند. از سوی دیگر، پیوندهای B-O با تغییر در ساختار شبکه، میزان انعطافپذیری شیشه را تنظیم کرده و موجب بهبود مقاومت در برابر شوک حرارتی میشوند.

در کنار این پیوندها، اکسیدهای قلیایی و قلیاییخاکی نقش مهمی در کاهش ویسکوزیته شیشه مذاب و تسهیل فرایند تولید دارند. همچنین، آلومینا (Al₂O₃) با ایجاد پیوندهای قویتر در شبکه، موجب افزایش سختی، مقاومت در برابر تنشهای مکانیکی و کاهش حلالیت شیشه در محیطهای خورنده میشود.

ویژگیهای فیزیکی و شیمیایی شیشههای بوروسیلیکات

| ویژگی | شیشه بوروسیلیکات | شیشه سودالایم | شیشه سربی |

| (×۱۰⁻⁶ /°C) ضریب انبساط حرارتی | ۳.۳ | ۹-۱۰ | ۷-۸ |

| مقاومت به شوک حرارتی | بسیار بالا | پایین | متوسط |

| مقاومت شیمیایی | بسیار بالا | متوسط | پایین (در برابر اسیدها) |

| شفافیت | بالا | متوسط | بسیار بالا |

| چگالی (g/cm³) | ۲.۲۳ – ۲.۵۳ | ۲.۵ – ۲.۶ | ۴.۰ – ۵.۰ |

| ویژگی | توضیحات دقیق |

| مقاومت در برابر اسیدها | به دلیل حضور SiO₂ و B₂O₃، شیشههای بوروسیلیکات در برابر بسیاری از اسیدهای رقیق و متوسط مانند اسید سولفوریک، اسید نیتریک و اسید استیک مقاوم هستند. بااینحال، اسیدهای بسیار قوی مانند اسید هیدروفلوئوریک (HF) و اسید فسفریک غلیظ میتوانند این شیشه را تخریب کنند. |

| مقاومت در برابر بازها | مقاومت این شیشهها در برابر مواد قلیایی کمتر از مقاومت آنها در برابر اسیدها است. محلولهای قلیایی قوی مانند NaOH و KOH میتوانند به مرور باعث فرسایش سطح شیشه شوند. در نهایت به دلیل ساختار مستحکم، این شیشهها برای نگهداری مواد شیمیایی حساس و خورنده در محیطهای صنعتی ایدهآل هستند. |

| مقاومت در برابر حلالهای آلی | عالی – این شیشهها در برابر الکلها، استون، بنزن و سایر حلالهای آلی کاملاً پایدار هستند و دچار واکنش شیمیایی نمیشوند. |

| ویژگی | مقدار / توضیحات دقیق |

| شفافیت | بسیار بالا – این شیشهها به دلیل ترکیب شیمیایی پایدار، قابلیت عبور نور بالا در محدوده مرئی و UV نزدیک دارند، که آنها را برای کاربردهای اپتیکی ایدهآل میکند. |

| پراکندگی نور | کم – به دلیل ساختار یکنواخت، پراکندگی نور در این شیشهها حداقل است، که باعث افزایش وضوح در عدسیها و نمایشگرهای نوری میشود. |

| ضریب شکست (Refractive Index) | ۱.۴۷ تا ۱.۵۲ – مقدار ضریب شکست این شیشهها نسبت به شیشههای سربی کمتر است، اما همچنان برای کاربردهای اپتیکی مناسب است. |

| جذب اشعه فرابنفش (UV Absorption) | کم – این شیشهها اجازه عبور نور UV نزدیک را میدهند اما در مقابل UV شدید ممکن است کدر شوند. |

| مقاومت در برابر تغییر رنگ | بسیار بالا – این شیشهها در معرض نور، حرارت و محیطهای شیمیایی تغییر رنگ نمیدهند و پایداری بالایی دارند. |

| ویژگی | توضیحات دقیق |

| سختی (Mohs) | شیشههای بوروسیلیکات دارای سختی حدود ۵ تا ۷ در مقیاس Mohs هستند که نسبت به شیشههای سودالایم سختتر، اما همچنان از مواد سرامیکی و فلزی نرمتر هستند. این سختی به دلیل ساختار متراکم پیوندهای Si-O و B-O ایجاد میشود. بااینحال، مانند سایر شیشهها، در برابر ضربههای ناگهانی مستعد ترکخوردگی و شکست هستند. |

| مقاومت فشاری | شیشههای بوروسیلیکات به دلیل ساختار شیشهای خود، مقاومت فشاری بسیار بالایی دارند و میتوانند فشارهای بالا را بدون تغییر شکل پلاستیک تحمل کنند. این خاصیت آنها را برای استفاده در ظروف آزمایشگاهی و اجزای مقاوم به حرارت ایدهآل میکند. |

| مقاومت کششی | برخلاف مقاومت فشاری بالا، شیشههای بوروسیلیکات در برابر نیروهای کششی ضعیف هستند. به دلیل ساختار غیر بلوری و عدم وجود مکانیزم تغییر شکل پلاستیک، در صورت اعمال کشش بیش از حد، دچار ترکخوردگی و شکست ناگهانی میشوند. |

| شکنندگی و مقاومت به شکست | اگرچه این شیشهها در برابر تنشهای فشاری قوی هستند، اما مانند سایر انواع شیشهها، ذاتاً شکنندهاند. بااینحال، به دلیل ضریب انبساط حرارتی پایین و کاهش تنشهای داخلی، مقاومت آنها در برابر شوک حرارتی بیشتر از شیشههای معمولی است. |

| مقاومت به خراش | افزودن اکسیدهای قلیاییخاکی مانند CaO و MgO میتواند مقاومت به خراش را افزایش دهد. بااینحال، شیشههای بوروسیلیکات در مقایسه با شیشههای سربی مقاومت بیشتری در برابر خراش دارند، اما همچنان مستعد ساییدگی سطحی هستند. |

| ویژگی | مقدار / توضیحات دقیق |

| دمای انتقال شیشه (Tg) | ۵۰۰ تا ۸۰۰ درجه سانتیگراد – دمایی که در آن شیشه از حالت شکننده به یک فاز انعطافپذیرتر تبدیل میشود. این مقدار بسته به ترکیب شیمیایی دقیق تغییر میکند. |

| ضریب انبساط حرارتی | ۳.۳×۱۰⁻⁶ /°C – یکی از کمترین مقادیر در بین شیشههای صنعتی. این مقدار بسیار پایینتر از شیشههای سودالایم است، که باعث کاهش تنشهای ناشی از تغییرات دمایی میشود و مقاومت به شوک حرارتی را افزایش میدهد. |

| مقاومت به شوک حرارتی | بسیار بالا – این شیشهها توانایی تحمل تغییرات ناگهانی دما از -۵۰ تا ۵۰۰ درجه سانتیگراد را دارند بدون اینکه ترک بخورند. این ویژگی ناشی از ترکیب تریاکسید بور (B₂O₃) در ساختار آنها است که به کنترل ضریب انبساط کمک میکند. |

| دمای نرم شدن (Softening Point) | حدود ۸۰۰ تا ۱۲۰۰ درجه سانتیگراد – دمایی که در آن شیشه شروع به تغییر شکل میدهد و میتواند قالبگیری شود. بسته به ترکیب دقیق، این مقدار تغییر میکند. |

| حداکثر دمای کاری | حدود ۵۰۰ درجه سانتیگراد برای استفاده طولانیمدت – در دماهای بالاتر، تغییرات ساختاری ممکن است رخ دهد که بر ویژگیهای مکانیکی تأثیر بگذارد. |

انواع شیشههای بوروسیلیکات و کاربرد آنها

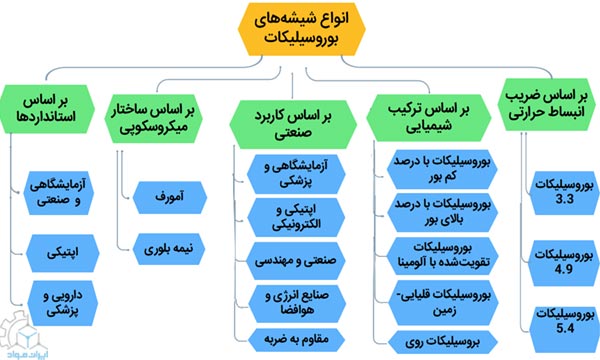

شیشههای بوروسیلیکاتی را میتوان بر اساس ترکیب شیمیایی، ضریب انبساط حرارتی، کاربرد، و ساختار میکروسکوپی دستهبندی کرد. در ادامه تمامی انواع شیشههای بوروسیلیکاتی را با جزئیات ارائه میکنم.

1- دستهبندی بر اساس ضریب انبساط حرارتی (CTE)

این روش متداولترین نوع دستهبندی است، زیرا تعیینکننده مقاومت حرارتی، شوکپذیری و دمای کارکرد شیشه است.

| نوع شیشه | ضریب انبساط حرارتی (×10⁻⁶ K⁻¹) | ویژگیها |

| Borosilicate 3.3 | 3.3 | شیشه بوروسیلیکات 3.3 (Borosilicate Glass 3.3)، که با نامهای تجاری مانند Pyrex (کورنینگ) و DURAN (شات) شناخته میشود، دارای ضریب انبساط حرارتی پایین و مقاومت شیمیایی بالا است. |

| Borosilicate 4.9 | 4.9 | شیشههای بوروسیلیکات 4.9 (Borosilicate Glass 4.9)، که نمونههای تجاری آن شامل Tempax (Schott) و Simax (Kavalier) هستند، دارای مقاومت مکانیکی بالاتری نسبت به شیشههای 3.3 میباشند. |

| Borosilicate 5.4 | 5.4 | شیشههای بوروسیلیکات 5.4 (Borosilicate Glass 5.4)، مانند Fiolax (Schott)، دارای مقاومت مکانیکی و سختی بالا، اما شوکپذیری کمتر هستند و رنگ آنها کهربایی(Amber) است. |

۲- دستهبندی بر اساس ترکیب شیمیایی

الف) شیشههای بوروسیلیکات با درصد کم بور (Low-Borosilicate)

- مقدار B₂O₃ در این ماده بین ۵ تا ۱۰ درصد است و ضریب انبساط حرارتی آن بیشتر از نوع استاندارد میباشد. این ماده همچنین دارای مقاومت کمتری نسبت به مواد شیمیایی و حرارتی نسبت به بوروسیلیکاتهای با درصد بالا است. از این رو، کاربردهای آن شامل شیشههای عمومی صنعتی و تجهیزات شیمیایی ساده است.

ب) شیشههای بوروسیلیکات با درصد بالای بور (High-Borosilicate)

- مقدار B₂O₃ در این نوع ماده بین ۱۰ تا ۱۵ درصد است که به کاهش ضریب انبساط حرارتی منجر میشود. این ماده دارای مقاومت عالی در برابر شوک حرارتی و مواد شیمیایی است. به همین دلیل، کاربردهای آن شامل ظروف آزمایشگاهی مانند Pyrex و DURAN، تجهیزات پزشکی و شیشههای نوری است.

ج) شیشههای بوروسیلیکات تقویتشده با آلومینا (Aluminosilicate Borosilicate)

- این نوع ماده حاوی مقدار بیشتری Al₂O₃ است که به منظور افزایش سختی و مقاومت مکانیکی آن طراحی شده است. این ویژگیها آن را به گزینهای مناسب برای استفاده در مکانهایی که تحت فشار و تنش مکانیکی بالا قرار دارند، تبدیل میکند. به همین دلیل، کاربردهای آن شامل محافظهای صنعتی، تجهیزات اپتیکی و نمایشگرهای خاص میباشد.

د) شیشههای بوروسیلیکات قلیایی-زمین (Alkaline-Earth Borosilicate)

- این ماده شامل ترکیبات CaO و MgO است که موجب افزایش استحکام آن میشود. به رغم اینکه این ماده دارای سختی و مقاومت مکانیکی بالاتری است، اما در برابر شوک حرارتی مقاومت کمتری دارد. به همین دلیل، کاربردهای آن شامل نمایشگرهای الکترونیکی، تجهیزات نوری و شیشههای محافظ است.

هـ) شیشههای بوروسیلیکات روی (Zinc-Borosilicate)

- این ماده دارای ZnO به جای آلکالیها است که منجر به ایجاد مقاومت بالا در برابر خوردگی الکتروشیمیایی میشود. به همین دلیل، کاربردهای آن شامل شیشههای عایق الکتریکی و پوششهای محافظ در نیمههادیها است.

۳. دستهبندی بر اساس کاربرد صنعتی

شیشههای بوروسیلیکات به دلیل ترکیب خاص خود، مقاومت حرارتی بالا و پایداری شیمیایی، در صنایع مختلفی مورد استفاده قرار میگیرند. در ادامه، این شیشهها را بر اساس کاربردهای صنعتی، همراه با مشخصات و مثالهای مرتبط، بررسی میکنیم.

۱. شیشههای بوروسیلیکات آزمایشگاهی و پزشکی

این شیشهها دارای ویژگیهای بارزی است که آن را از سایر مواد متمایز میکند. از جمله این ویژگیها میتوان به مقاومت بسیار بالا در برابر شوک حرارتی و تغییرات ناگهانی دما اشاره کرد. علاوه بر این، پایداری شیمیایی عالی در برابر اسیدها، بازها و مواد خورنده از دیگر ویژگیهای مهم آن است. همچنین، این ماده دارای ضریب انبساط حرارتی پایینی است که میتواند در دو نوع Borosilicate 3.3 و 5.4 موجود باشد.

بیشتر بخوانید:

| کاربرد | توضیحات | برندهای معروف |

| ظروف آزمایشگاهی | لولههای آزمایشگاهی، بالنهای حجمی، بشر و ارلن | Pyrex, DURAN, Kimax |

| ویالهای دارویی | نگهداری داروها و مواد حساس به حرارت | Fiolax (Schott) |

| دستگاههای پزشکی | سرنگهای مقاوم به حرارت، شیشههای انکوباتور | Schott, Corning |

| بیوتکنولوژی | شیشههای کشت سلولی و بیورآکتورها | DURAN |

۲. شیشههای بوروسیلیکات اپتیکی و الکترونیکی

یکی از ویژگیهای بارز این نوع شیشه، انتقال بالای نور، به ویژه در محدودههای UV و IR است. همچنین، این ماده قابلیت تنظیم ضریب شکست نوری را دارد که این امکان را میدهد تا ویژگیهای نوری آن به دقت تنظیم شود. علاوه بر این، مقاومت بالا در برابر تشعشعات الکترومغناطیسی و گرما از دیگر مزایای این نوع به شمار میرود.

| کاربرد | توضیحات | برندهای معروف |

| عدسیها و فیلترهای اپتیکی | مورد استفاده در تلسکوپ، میکروسکوپ و فیلترهای UV-IR | BOROFLOAT, Tempax |

| پنلهای نمایشگر (LCD, OLED) | مورد استفاده در گوشیهای هوشمند، تلویزیونها و لپتاپها | SCHOTT Xensation |

| بسترهای نیمههادی | به عنوان لایه محافظ در بردهای الکترونیکی | Corning, Schott |

| پوششهای لیزری و اپتیکی | در دستگاههای پزشکی، نظامی و صنعتی | Edmund Optics |

۳. شیشههای بوروسیلیکات صنعتی و مهندسی

شیشههای بوروسیلیکات صنعتی و مهندسی دارای مقاومت بالا در برابر حرارت و مواد شیمیایی هستند و میتوانند فشارهای بالا را تحمل کنند. همچنین، این شیشهها شفافیت و دوام بالایی در محیطهای سخت دارند، که آنها را برای کاربردهای مختلف مناسب میسازد.

| کاربرد | توضیحات | برندهای معروف |

| لولههای صنعتی انتقال مواد شیمیایی | مقاوم در برابر خوردگی و شوک حرارتی | DURAN, SCHOTT |

| مخازن شیشهای تحت فشار | نگهداری اسیدها و مواد واکنشزا | Kimble, Pyrex |

| شیشههای محافظ کورههای صنعتی | مقاوم به دماهای بالای 800°C | Tempax, Pyrex |

| پنجرههای مقاوم به حرارت | برای اجاقها، کورهها و محفظههای حرارتی | SCHOTT, BOROFLOAT |

۴. شیشههای بوروسیلیکات برای صنایع خودروسازی و هوافضا

شیشههای بوروسیلیکات برای صنایع خودروسازی و هوافضا به دلیل وزن سبک و استحکام بالا شناخته میشوند. این شیشهها تحمل بالایی در برابر فشار و ارتعاشات دارند و همچنین در برابر تابشهای فرابنفش و مادون قرمز مقاوم هستند، که آنها را برای این صنایع مناسب میسازد.

کاربردها:

| کاربرد | توضیحات | برندهای معروف |

| پنجرههای هواپیما و فضاپیما | مقاوم به اختلاف دما و فشار شدید | SCHOTT, Corning |

| پوششهای اپتیکی برای حسگرها | استفاده در خودروهای خودران و سنسورهای لیدار | BOROFLOAT, Xensation |

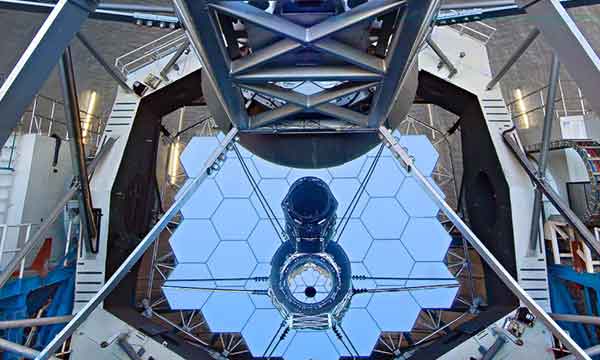

| آینههای تلسکوپهای فضایی | بسیار مقاوم و دارای دقت اپتیکی بالا | Zerodur (SCHOTT) |

۵. شیشههای بوروسیلیکات برای صنایع انرژی و محیط زیست

شیشههای بوروسیلیکات در صنایع انرژی و محیط زیست به دلیل تحمل دماهای بالا و مقاومت در برابر خوردگی مورد استفاده قرار میگیرند. این شیشهها قابلیت جذب یا عبور دادن امواج خورشیدی و حرارتی را دارند و در عین حال، دوام بسیار بالایی در محیطهای خورنده از خود نشان میدهند، که آنها را برای این کاربردها ایدهآل میسازد.

| کاربرد | توضیحات | برندهای معروف |

| پنلهای خورشیدی و فتوولتائیک | پوششهای محافظ شیشهای برای سلولهای خورشیدی | SCHOTT, BOROFLOAT |

| لولههای متمرکزکننده خورشیدی (CSP) | انتقال و تمرکز انرژی خورشیدی در نیروگاههای خورشیدی | Pyrex, Schott |

| شیشههای مقاوم به تشعشع برای تأسیسات هستهای | استفاده در راکتورهای هستهای برای محافظت از پرتوها | DURAN, Corning |

| فیلترهای گازی و محیطی | استفاده در تجهیزات تصفیه هوا و فیلترهای صنعتی | SCHOTT |

۶. شیشههای بوروسیلیکات مقاوم به ضربه و ایمنی

شیشههای بوروسیلیکات مقاوم به ضربه و ایمنی دارای استحکام مکانیکی بالا و قابلیت مقاومت در برابر ضربه هستند. این شیشهها همچنین دارای ضریب شکست بالایی برای تأمین امنیت اپتیکی میباشند و در برابر دماهای بالا و فشار شدید نیز مقاوم هستند، که آنها را برای کاربردهای ایمنی مناسب میسازد.

کاربردها:

| کاربرد | توضیحات | برندهای معروف |

| شیشههای ضدگلوله و ضد انفجار | مورد استفاده در خودروهای امنیتی و ساختمانهای حساس | SCHOTT AMIRAN |

| شیشههای مقاوم به حرارت برای آتشنشانی | برای درهای مقاوم به حرارت و پنجرههای اضطراری | Pyrex, Tempax |

| شیشههای ایمنی برای صنایع نظامی | مورد استفاده در وسایل زرهی و هلیکوپترهای نظامی | SCHOTT |

۴. دستهبندی بر اساس ساختار میکروسکوپی

الف) شیشههای بوروسیلیکات آمورف (غیرکریستالی)

شیشههای بوروسیلیکات آمورف دارای ساختاری بینظم و بدون کریستال مشخص هستند که در آن، اتمها بهصورت نامنظم توزیع شدهاند. این ساختار منجر به شفافیت نوری بالا و مقاومت شیمیایی فوقالعاده میشود که آن را برای کاربردهای اپتیکی و آزمایشگاهی ایدهآل میکند. به دلیل عدم وجود دانههای کریستالی، این شیشهها در برابر تنشهای حرارتی بسیار مقاوم بوده و توانایی تحمل تغییرات دمایی ناگهانی را دارند. این ویژگیها باعث شدهاند که شیشههای بوروسیلیکات آمورف در ظروف آزمایشگاهی، نمایشگرهای الکترونیکی و سایر تجهیزات صنعتی حساس به حرارت و مواد شیمیایی مورد استفاده قرار گیرند.

ب) شیشههای بوروسیلیکات نیمهبلوری (Partially Crystallized)

شیشههای نیمهبلوری بوروسیلیکات ساختاری دارند که شامل فازهای کریستالی ریز درون یک ماتریس آمورف شیشهای است. این ترکیب، خواصی مانند مقاومت مکانیکی بیشتر، استحکام حرارتی بالاتر و ضریب انبساط حرارتی پایینتر را نسبت به شیشههای کاملاً آمورف فراهم میکند. در صنعت، این نوع شیشهها در کاربردهایی مورد استفاده قرار میگیرند که نیاز به دقت ابعادی بالا، پایداری در برابر تنشهای مکانیکی و شوک حرارتی، و خواص اپتیکی ویژه دارند. از کاربردهای این نوع شیشه میتوان به استفاده آن در تلسکوپهای فضایی و اپتیک پیشرفته مانند تلسکوپ هابل، آینههای لیزری و اپتیکی، میکروسکوپها و ابزار دقیق اپتیکی، و شیشههای هوانوردی و فضانوردی اشاره کرد.

۵. دستهبندی بر اساس استانداردها

شیشههای بوروسیلیکات در صنایع مختلف آزمایشگاهی، اپتیکی، صنعتی و دارویی کاربرد دارند، بنابراین تحت پوشش استانداردهای ملی و بینالمللی قرار میگیرند. این استانداردها مشخصات فنی، خواص فیزیکی، ترکیب شیمیایی، و کاربردهای این شیشهها را تعیین میکنند.

۱. استانداردهای بینالمللی مرتبط با شیشههای بوروسیلیکات

۲. معادلهای شیشههای بوروسیلیکات در استانداردهای مختلف

در کشورهای مختلف، شیشههای بوروسیلیکات با نامهای تجاری و استانداردهای متفاوتی شناخته میشوند. جدول زیر معادلهای این شیشهها در استانداردهای مختلف را نشان میدهد:

| نوع شیشه | ISO 3585 | ASTM E438 | DIN 7080 | معادل تجاری (برندها) |

| Borosilicate 3.3 | ISO 3585 | ASTM E438 Type I Class A | DIN 7080 | Pyrex (Corning), DURAN (Schott), Kimax (Kimble) |

| Borosilicate 4.9 | – | ASTM E438 Type I Class B | DIN 7079 | Tempax (Schott), Simax (Kavalier) |

| Borosilicate 5.4 | – | ASTM E438 Type I Class B | DIN 7080 | Fiolax (Schott), Suprax (Jena Glass) |

فرایند تولید شیشههای بوروسیلیکات

۱. ترکیب مواد اولیه (Batch Preparation)

مواد اولیه اصلی برای تولید شیشههای بوروسیلیکات شامل سیلیس (SiO₂)، اکسید بور (B₂O₃)، اکسیدهای آلکالی (Na₂O, K₂O)، و آلومینا (Al₂O₃) است. بسته به کاربرد نهایی، ترکیباتی مانند CaO، MgO، ZnO نیز به ترکیب اضافه میشوند تا ویژگیهای مکانیکی و اپتیکی خاصی را ایجاد کنند. پس از تعیین نسبتهای دقیق، این مواد در میکسرهای صنعتی ترکیب شده و به شکل یک پودر همگن یا گرانول آماده میشوند.

۲. ذوب و پالایش (Melting & Refining)

پس از آمادهسازی مواد اولیه، ترکیب حاصل در دمای 1400 تا 1550 درجه سانتیگراد در کورههای صنعتی ذوب میشود. در این مرحله، اکسیدهای فلزی بهطور کامل واکنش داده و بهصورت مذاب یکنواخت درمیآیند. برای بهبود کیفیت نهایی، این مذاب تحت فرایند پالایش (Refining) قرار میگیرد که در آن گازهای حبابی و ناخالصیها حذف میشوند. این کار از طریق همزنهای مکانیکی و تزریق گازهای خنثی مانند نیتروژن و آرگون انجام میشود. این گازها برای حذف حبابهای ریز و بهبود شفافیت نهایی شیشه استفاده میشوند. پالایش مذاب باعث افزایش یکنواختی ترکیب شده و از ایجاد ترک و نقصهای ساختاری در شیشه نهایی جلوگیری میکند

۳. شکلدهی (Forming)

پس از پالایش، مذاب شیشه آماده شکلدهی به محصولات مختلف میشود. این کار با استفاده از روشهای متعددی انجام میگیرد که هر کدام برای یک نوع محصول خاص مناسب هستند. برای تولید لولههای آزمایشگاهی و ویالهای دارویی از روش کشش (Drawing Process) استفاده میشود، در حالی که ظروف آزمایشگاهی و صنعتی از طریق ریختهگری در قالب (Molding) ساخته میشوند. شیشههای تخت مانند پنلهای نمایشگر و اپتیکی از طریق نورد (Rolling) تولید شده و برای شکلدهی دقیقتر، از دمش شیشهای (Blowing) در فرایندهای دستی یا نیمهاتوماتیک استفاده میشود. انتخاب روش شکلدهی بستگی به ویسکوزیته مذاب، نوع محصول، و کاربرد نهایی آن دارد.

۴. عملیات حرارتی و پرداخت نهایی

پس از شکلدهی، شیشه دارای تنشهای داخلی ناشی از سرد شدن ناهمگن است که میتواند موجب ترکخوردگی و شکستگی ناگهانی شود. برای رفع این مشکل، فرایند آنیلینگ (Annealing) انجام میشود که در آن شیشه بهآرامی در دمای 550 تا 650 درجه سانتیگراد گرم و سپس بهتدریج سرد میشود. این فرایند باعث یکنواخت شدن ساختار داخلی، کاهش تنشهای مکانیکی، و افزایش مقاومت شیشه در برابر شوک حرارتی میشود. شیشههایی که این مرحله را بهدرستی طی نکرده باشند، در مقابل تغییرات دمایی دچار ترکهای ریز شده و از استحکام کافی برخوردار نخواهند بود.

۵. پردازش نهایی و کنترل کیفیت (Finishing & Quality Control)

پس از عملیات حرارتی، شیشهها برای آمادهسازی نهایی و کنترل کیفیت پردازش میشوند. این مرحله شامل برش، سوراخکاری، پولیش و اعمال پوششهای محافظتی است که بسته به نوع کاربرد، ویژگیهای مکانیکی و نوری شیشه را بهینهسازی میکند . برش و پرداخت لبهها معمولاً برای افزایش ایمنی و دوام مکانیکی استفاده میشود. در برخی موارد، شیشهها با پوششهای ضد بازتاب، ضد خش، یا مقاوم در برابر مواد شیمیایی پوششدهی میشوند که آنها را برای کاربردهای اپتیکی، الکترونیکی و دارویی بهینه میکند.

در این مرحله، کنترل کیفیت بسیار حیاتی است و شامل آزمونهای مکانیکی، اپتیکی، شیمیایی و حرارتی میشود. برای بررسی مقاومت شیمیایی، شیشهها تحت آزمایشهای اسیدی، قلیایی و هیدرولیتیک قرار میگیرند. همچنین، ضریب انبساط حرارتی (CTE) اندازهگیری شده و بررسی میشود که آیا شیشه مطابق با استانداردهای صنعتی مانند ISO 3585، ASTM E438، و DIN 7080 است یا خیر.

۶. بستهبندی و ارسال (Packaging & Shipping)

پس از تأیید کیفیت، شیشههای تولید شده بستهبندی شده و برای حمل و نقل آماده میشوند. بستهبندی بر اساس نوع محصول و حساسیت آن متفاوت است. ویالهای دارویی و لولههای آزمایشگاهی معمولاً در بستههای خلأ با محافظ پلاستیکی قرار داده میشوند تا از ورود آلودگی و شکستگی جلوگیری شود. شیشههای اپتیکی و نمایشگرها با پوششهای ضد ضربه و لایههای محافظ بستهبندی شده و در جعبههای مقاوم به لرزش حمل میشوند. شیشههای صنعتی نیز بهصورت ورقهای بزرگ با فریمهای چوبی محافظت شده و به محل استفاده ارسال میشوند.

چالشها و راهکارها

شیشههای بوروسیلیکات به دلیل مقاومت بالا در برابر حرارت و مواد شیمیایی، در صنایع پیشرفته مانند اپتیک، پزشکی، مهندسی شیمی و ساختمانسازی کاربرد گستردهای دارند. اما فرایند تولید این شیشهها به دلیل نیاز به دمای بالا، هزینههای زیاد و مشکلاتی مانند شکنندگی و تنشهای داخلی چالشبرانگیز است.

با بهکارگیری فناوریهای جدید مانند کورههای پیشرفته، فرایندهای بازیافت گرما، تقویت با نانوکامپوزیتها و اصلاح فرمولاسیون، میتوان این چالشها را کاهش داده و تولید را اقتصادیتر و پایدارتر کرد. افزودن نانوذرات سرامیکی یا کامپوزیتهای مقاوم، میتواند استحکام مکانیکی و مقاومت در برابر شوک حرارتی را افزایش داده و امکان تولید شیشههای سبکتر و مستحکمتر را فراهم کند.

جمعبندی

شیشههای بوروسیلیکات به دلیل ترکیب خاص خود که شامل سیلیس (SiO₂)، بوریک اکسید (B₂O₃)،اکسیدهای قلیایی و آلومینا است، از ویژگیهای منحصربهفردی مانند ضریب انبساط حرارتی پایین، مقاومت شیمیایی بالا، و مقاومت در برابر شوک حرارتی برخوردارند. این خصوصیات، آنها را برای کاربردهای آزمایشگاهی، پزشکی، اپتیکی، صنعتی و دارویی ایدهآل کرده است.

فرایند تولید این شیشهها شامل ذوب مواد اولیه در دمای بالا، شکلدهی، آنیلینگ و عملیات نهایی است که با چالشهایی نظیر دمای بالای ذوب، شکنندگی، ایجاد تنشهای داخلی و هزینههای بالا همراه است. برای مقابله با این مشکلات، راهکارهایی مانند استفاده از کورههای الکتریکی پیشرفته، کنترل دقیق فرایند تنشزدایی، بهینهسازی فرمولاسیون مواد و استفاده از نانوکامپوزیتها برای تقویت مقاومت مکانیکی پیشنهاد شدهاند. همچنین، پیشرفت در فناوریهای بازیافت گرما و استفاده از مواد جایگزین ارزانتر به کاهش هزینههای تولید کمک کرده است.

در نهایت، شیشههای بوروسیلیکات به دلیل خواص فوقالعاده و سازگاری با نیازهای صنعتی مدرن، یکی از پرکاربردترین و ارزشمندترین مواد شیشهای محسوب میشوند. استانداردهای بینالمللی و نامگذاریهای مختلف، امکان استفاده گسترده از این شیشهها را در سراسر جهان فراهم کردهاند.

دیدگاه کاربران