خوردگی شیاری (Crevice Corrosion)

منظور از خوردگی شیاری چیست؟

خوردگی شیاری نوعی خوردگی موضعی است که در یک شکاف فلزی-فلزی یا فلزی-غیرفلزی اتفاق میافتد. در داخل شکاف، جایی که نفوذ جرمی محدود شده است، اکسیژن محلول و pH کاهش مییابد. به دنبال کاهش pH شکاف از یونهای کلرید غنی میشود. چنین تغییری در محیط شیمیایی داخل شکاف سطح فلزی داخل شکاف را از حالت منفعل خارج میکند.

از آنجا که سرعت واکنش آندی داخل شکاف با واکنش کاتدی در خارج شکاف متعادل بوده و به اصطلاح بالانس شده است، خوردگی داخل شکاف به شدت پیش میرود. در بیومواد فلزی خوردگی شیاری میتواند در رابطهای جفتی مانند رابط سر/ساقه در مفاصل ران مصنوعی و رابط پیچ/سوراخ در صفحات استخوانی ایجاد شود.

فلزاتی که برای حفاظت خود از لایههای اکسیدی (Passive) استفاده میکنند، در مقابل همۀ انواع خوردگیهای موضعی مانند خوردگی شکافی آسیبپذیرند. فولاد زنگنزن و آلومینیوم از این دسته فلزات هستند. البته فلزاتی همانند تیتانیوم، نیکل و آلیاژهای این فلزات مقاومت نسبتاً بهتری از خود نشان میدهند.

خوردگی شیاری با چه مکانیزمی تخریب را آغاز می کند؟

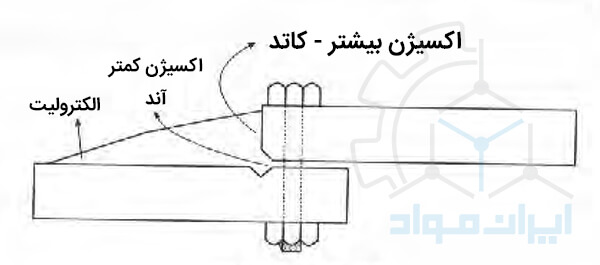

این نوع خوردگی مکانیزمی شبیه به خوردگی یکنواخت دارد، با این تفاوت که پلاریزاسیون غلظتی (Consentration Polarization) بیشترین سهم ایجاد این نوع خوردگی را به خود اختصاص میدهد. به زبانی ساده میتوان گفت که درون شکاف اکسیژن کمتری وجود دارد و بیرون شکاف از اکسیژن بیشتری برخوردار است. نقاطی که اکسیژن کمتری داشته باشند، نسبت به نقاطی که اکسیژن بیشتری دارند، بهعنوان آند عمل میکنند و خورده میشوند. دیگر نقاط کاتد بوده و بدون اثر باقی میمانند.

این نوع از پیلها در گوشه و کنار دستگاه و نقاطی که مستعد بروز تفاوت در غلظت اکسیژن هستند، به دلیل طراحی ناصحیح بروز مینمایند. گاهاً زائدههای ناشی از جوشکاری و یا عدم پوشش یکنواخت و فراگیر باعث ایجاد خوردگی شکافی میشوند.

نوع خاصی از خوردگی شیاری که در کنار چسبهای کاغذی و بر روی قوطیهای کنسرو اتفاق میافتد را فیلیفرم (Fili-Form) مینامند. این نوع خوردگی پس از برداشتن برچسب مشاهده خواهد شد که در امتداد محیط برچسب زنگار بر روی فلز قوطی چسبیده شده است.

واکنشهای آندی و کاتدی در خوردگی شکافی

برای این که واکنشهای منجر به پیشروی این نوع خوردگی را در غیاب O2 و نزدیکی آند بررسی کنیم، باید فرض کنیم که شیار ایجاد شده بهصورت اتوماتیک بهپیش رفته است که به واکنشهای آن اتوکاتالیتیک (Autocatalytic) گفته میشود.

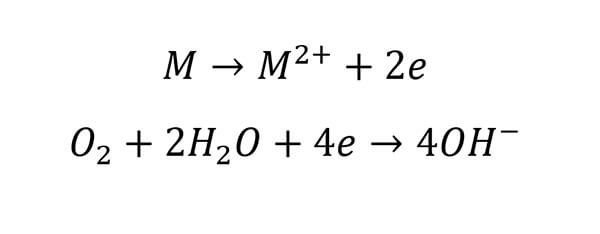

لازم به ذکر است که این مکانیزم در نوع دیگری از انواع خوردگی موضعی یعنی خوردگی حفرهای نیز تکرار میشود. واکنشهای اصلی اکسیداسیون آندی و احیای کاتدی در خوردگی شکافی به ترتیب عبارتاند از:

حال اگر فرض شود که پس از مدتی و در مجاورت نقطۀ آند دیگر اکسیژنی برای احیاء موجود نیست، باز هم در آخرین لحظه +M2 تشکیل میشود. بنا بر اصل تعادل در بارهای الکتریکی، یونهای کلر منفی (–Cl) که به صورت ناخالصی موجود هستند، به درون آند نفوذ میکنند و در نتیجه نمک فلزی MCln تشکیل میشود.

چه عواملی بر وقوع خوردگی شیاری موثر هستند؟

خوردگی شکافی معمولاً در نتیجۀ حمله به سطوح فلزی توسط محلولهای راکد موجود در شکافها رخ میدهد. به عنوان مثال، این مکانیزم تخریب در اطراف لبههای مهرهها و سرهای پرچ به کرات دیده میشود. علاوه بر شیارهای فلز/فلز، وقتی گرد و غبار، شن و ماسه و سایر مواد خورنده بر روی سطوح رسوب میکنند، ممکن است شکافهای فلز/غیرفلزی را ایجاد کنند که آب در آن جمع شده و باعث خوردگی قطعه شود.

وقتی این رخداد بین فلز و غیر فلز اتفاق بیفتد، بدیهی است که باعث آسیب به قسمت فلزی میشود. چوب، پلاستیک، شیشه و بتن از متداولترین مواد غیرفلزی هستند که ممکن است سبب خوردگی شیاری شوند.

قبل از شروع خوردگی شکافی گاز اکسیژنی که در خارج از شکاف وجود دارد، باعث ایجاد یک سلول غلظتی (Concentration Cell) میشود. این سیستم یک پیل اختلافی هوادهی (Differential Aeration Cell) است که هوای موجود در آن اکسیژن است.

وقتی این نوع خوردگی در یک آلیاژ آهنی رخ داده باشند، یونهای آهن با کلریدها واکنش داده و تشکیل کلرید آهن را میدهند که آلیاژ حمله میکنند. این امر باعث میشود غلظت اکسیژن و pH در شکاف کمتر از غلظت محلول آب تشکیل شده روی فلز باشد. مکانیسم انتشار خوردگی شیاری شبیه به خوردگی حفرهای است.

بهطورکلی عوامل اصلی که بر خوردگی شکافی تأثیر میگذارند عبارتاند از:

- نوع شکاف (از نظر فلز/فلز یا فلز/غیرفلز بودن)

- هندسۀ شکاف (شامل اندازۀ شکاف، عمق آن و زبری سطح)

- ترکیب فلز (ترکیبات آلیاژی)

- محیط (pH، یونهای هالید، دما و اکسیژن)

منظور از دمای بحرانی شکاف چیست؟

مقاومت یک ماده در برابر خوردگی شکافی را میتوان با درجه حرارت بحرانی شکاف (Critical Crevice Temperature) یا به اختصار CCT درجهبندی و ارزیابی کرد. این ارزیابی باید مطابق با استاندارد ASTM G48-03 انجام گیرد. CCT حداقل دما بر حسب درجۀ سلسیوس است که میتواند باعث ایجاد شکاف شود و معمولاً کمتر از دمای بحرانی حفرهدار شدن (CPT) است.

چگونه می توان خسارت های ناشی از این خوردگی را به حداقل رساند؟

برای جلوگیری و مبارزه با خوردگی شیاری ممکن است با توجه به طراحی سازه، جغرافیا و محیط منطقه، روشها و فرایندهای مختلفی در نظر گرفته شود. در این قسمت، ما 9 راه حل اساسی برای مقابله با این خوردگی پیشنهاد داده ایم:

- استفاده از اتصالات جوشکاری شده بهصورت لببهلب (Butt Weld) بهجای استفاده از پیچ و پرچ

- پرهیز از رخدادن عیب نفوذ ناقص هنگام جوشکاری اتصالات

- پرهیز از طراحی لبهها و گوشههای تیز در سازهها

- تمیزکاری و شستوشوی مداوم سطوح برای جلوگیری از نشستن رسوبات و دیگر ناخالصیها

- بازرسی مداوم تجهیزات فلزی بهمنظور اطمینان از نبود رسوبات

- حذف موادی که ممکن است رطوبت جذب کنند در صورت خاموشی بلندمدت خط تولید

- ایجاد محیط شیمیایی یکنواخت

- استفاده از اتصالات غیر جاذب مانند واشرهای تفلونی

- استفاده از جوشکاری بهجای نورد در تولید لوله از ورقهای فلزی

منابع

فونتانا، مارس. مهندسی خوردگی (ترجمه احمد ساعتچی). تهران: انتشارات جهاد دانشگاهی دانشگاه صنعتی اصفهان

فرزام، منصور. مهندسی خوردگی و حفاظت از فلزات. تهران: انتشارات یادواره کتاب

دیدگاه کاربران