جدید

جدیدریخته گری کوبشی (Squeeze casting)

ریخته گری کوبشی چیست؟

ریخته گری کوبشی یا Squeeze casting فرایندی است که ریخته گری کلاسیک (گرانشی) را با ریختهگری تحت فشار ترکیب میکند. این روش با ترکیب روش های ریخته گری و فورج می تواند قطعاتی با اشکال پیچیده و خواص مکانیکی فوق العاده ای تولید کند. امروزه برخی از کارخانه های بزرگ ریختگی از این روش برای تولید قطعات خود بهره می برند.. مانند کمپانی اتوموبیلسازی پورشه که از این روش ریختهگری برای تولید سیلندرهای نسل جدید موتورهای V6 خود استفاده میکند.

ریخته گری اسکوییز به چه صورتی انجام می شود؟

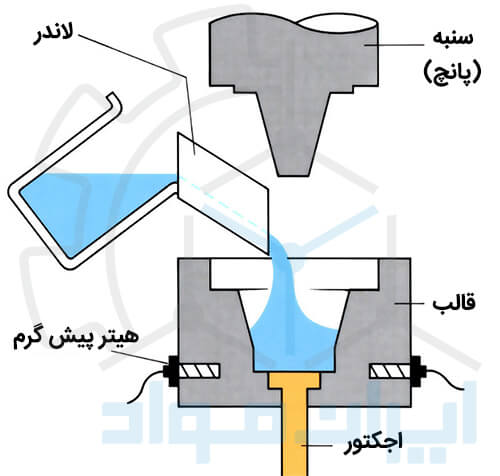

ریخته گری اسکوییز که بعضا با نام فورج فلز مایع (liquid metal forging) نیز شناخته میشود، ترکیبی از فرایندهای ریختهگری و فورج است. اصول اجرای این روش بدین صورت است که در ابتدا مذابی که در حالت فوق گداز قرار دارد، به درون نیمه پایینی قالبی که از قبل پیش گرم شده است، ریخته میشود. زمانی که فلز در حال منجمد شدن است، یک سنبه از نیمه بالایی فرود آمده و با فشار بالایی مذاب را منقبض می کند.

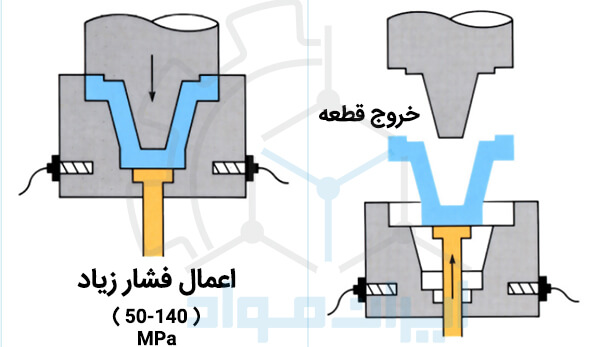

مقدار فشار هیدرولیک اعمالشده به طور قابلتوجهی کمتر از فشار مورد استفاده در فرایند فورج است، اما با این حال می توان محصولاتی با جزئیات عالی تولید کرد. اعمال این فشار بر روی مذاب، انتقال حرارت آن را با قالب بسیار تسریع می کند که نتیجه آن ایجاد ساختاری ریزدانه و عاری از تخلخل است.

پس از انجماد، سنبه به سمت بالا حرکت می کند و با استفاده از یک ابزار بیرون انداز، قطعه از داخل قالب خارج می شود.

در فرایند ریخته گری کوبشی :

- درجه حرارت ریختهگری به آلیاژ و هندسه قطعه بستگی دارد. دمای شروع معمولا بین ۶ تا ۵۵ درجه بالاتر از دمای لیکوئیدوس

دانشــنـامه

لیکوئیدوس

چیست ؟

در نمودارهای فازی، خطی است که آغاز انجماد و یا پایان ذوب را برای یک آلیاژ نشان می دهد. بالای این خط، محلول به صورت مذاب، تک فاز و همگن است.

دانشــنـامه

لیکوئیدوس

چیست ؟

در نمودارهای فازی، خطی است که آغاز انجماد و یا پایان ذوب را برای یک آلیاژ نشان می دهد. بالای این خط، محلول به صورت مذاب، تک فاز و همگن است. آلیاژ انتخاب می شود.

آلیاژ انتخاب می شود. - معمولا یک تاخیر زمانی بین زمان ریخته شدن فلز مذاب و لحظهای که سنبه با مذاب تماس پیدا میکند و دیوارههای نازک انجمادی را در مذاب ایجاد میکند، وجود دارد.

- فشار اعمالی معمولا بین ۵۰ تا ۱۴۰ مگاپاسکال انتخاب می شود.

- جهت روغن کاری در هنگام ریخته گری آلیاژهای آلومینیوم، منیزیم و مس، یک گرید خوب از روغن کلوئیدی گرافیت قبل از ریختهگری باید روی قالب پیشگرم شده اسپری شود.

- بسته به ظرفیت قالب، وزن قطعه بین 5 تا 50 کیلوگرم و ضخامت آن بین 3 تا 50 میلیمتر متغیر است.

- ضروری است که در استاندارد، به مقادیر تلورانس قالب و قطعه و ارتباط آن با پیشگرم توجه شود.

- برای تولید کامپوزیتهای زمینهفلزی میتوان فیبرهایی را برای بهبود خواص در مناطق مهم تزریق کرد. برای مثال در سری پیستونها از اکسید آلومینیوم تقویت شده با فیبرهای سیلیکونی تولید شده با ریخته گری کوبشی استفاده میکنند.

انواع ریخته گری کوبشی

روش مستقیم (فورج فلز مایع)

این فرایند به وسیله تجهیزاتی انجام میشود که به فرآیند فورج شباهت زیادی دارند. فلز مایع به قسمت پایینی قالب ریخته میشود و توسط یک فشار هیدرولیک منجمد میگردد. در این روش فشاری بسیار بالا در حدود ۱۰۰ مگاپاسکال و یا بیشتر به کل مذاب اعمال میشود تا زمانی که کاملا منجمد شود.

روش غیر مستقیم

این فرآیند بسیار شبیه به دایکست است و با تجهیزات این روش انجام میگیرد. ریخته گری کوبشی غیر مستقیم میتواند به صورت عمودی یا افقی انجام گیرد. به این صورت که مواد مذاب به شات اسلیو عمودی یا افقی ریخته میشود.

سپس مذاب از طریق دروازههای نسبتا بزرگ به درون قالب تزریق میشود. این کار با سرعتی آهسته (کمتر از ۰.۵ متر بر ثانیه) انجام میشود و پس از آن، مذاب با فشاری در حدود ۵۵ تا ۳۰۰ مگاپاسکال منجمد میشود. قطعات تولید شده با این روش در نهایت استحکام کششی مناسبی خواهند داشت.

یک مشکل بزرگ!

تلاشهای گسترده ای برای بررسی چگونگی تاثیر انتقال حرارت بر رفتار انجماد آلیاژهای آلومینیوم در ریختهگری اسکوییز انجام شده است. مثلا برخی توضیحات کیفی در مورد اساس تشکیل جدایش های ماکرو در ریختهگری کوبشی آلیاژ Al-4.5 wt PCT Cu انجام شدهاست.

در این راستا به کشف روشهای عملی برای از بین بردن نواقص ریختهگری در قالبهای اسکوییز هم توجه شده است. با این حال، جلوگیری از شکلگیری این جدایش ها در ریختهگری کوبشی دشوار به نظر میرسد. همچنین تولید قطعاتی کاملا سالم بدون نقصهای انقباضی نیز تقریبا غیر ممکن است.

با این وجود، هیچ گزارش کمی و عملی به منظور کنترل مشخصههای انجماد در ریختهگری کوبشی گزارش نشده است تا از تشکیل این عیب جلوگیری شود. از این رو این مسئله میتواند برای پایاننامههای ارشد یا دکتری موضوع جذابی باشد.

یک مطالعه موردی …

در قسمت پیشین از آلیاژ Al-4.5 wt PCT Cu به عنوان مذاب اولیه برای ریختهگری کوبشی نام بردیم. این آلیاژ پس از ذوب شدن در یک کوره القایی فرکانس بالا، به یک مذاب با فوق گداز مشخصی تبدیل میشود.

این مذاب به یک قالب از جنس فولاد ابزار با یک حفره استوانهای با قطر داخلی ۵۰ میلیمتر ریخته میشود. پس از ریختن مواد مذاب در حفره، با استفاده از پرس هیدرولیک فشاری معادل 30 تن اعمال میشود.

زمان تاخیر که در قسمت قبل به آن اشاره کردیم، برای اعمال فشار مناسب بر مذاب ضروری است. این زمان معمولا زیر ۴ ثانیه است تا از آغاز انجماد قبل از اعمال فشار جلوگیری شود.

به منظور بررسی شرایط تشکیل جدایش های ماکرو، در ارتباط با تشکیل نقصهای انقباضی، اثرات پارامترهایی مانند دمای قالب (TD)، دمای ریختن (Tp)، فشار اعمالی (P) و رطوبت (Hd) مورد بررسی قرار گرفتند.

دمای قالب در محدوده ۵۰ درجه تا ۳۰۰ درجه سلسیوس بوده است. همچنین دمای ریختگی نیز در محدوده ۶۵۰ درجه تا ۸۱۰ درجه سلسیوس بود. میانگین رطوبت در محدوده ۲۰ تا ۸۰ PCT RH بود و دمای هوای کارگاه نیز در محدوده ۱۵ تا ۳۰ درجه سلسیوس قرار داشت.

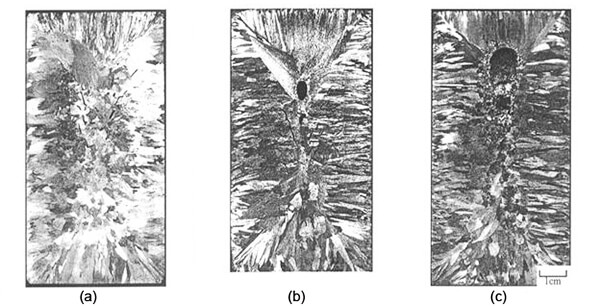

نمونههای ریخته گری شده، به دو قسمت در جهت طولی برش داده شدند و برای مشاهده ساختارهای ماکرو، پولیش و اچ شدند. شکل زیر یک ساختار ماکروی معمولی از این آلیاژ را نشان میدهد. قسمت a فقط ماکروسگرگیت را نشان میدهد. در قسمت b هر دو عیب نقص انقباضی و جدایش دیده میشود. قسمت c نیز تنها عیب نقص انقباضی را نشان می دهد.

مزایای ریخته گری کوبشی

- در مقایسه با دیگر روشهای تولید، ریخته گری کوبشی محدوده وسیعتری از اشکال را تولید میکند.

- پس از فرایند ریخته گری نیاز کمی به ماشین کاری قطعات وجود دارد.

- تخلخل ایجاد شده به دلیل فشار وارد شده بسیار کم است.

- ریزساختار به دست آمده بسیار ریزدانه است که باعث تقویت خواص مکانیکی قطعه می شود.

- بافت قطعه تولیدی مناسب بوده و قطعه خواص ایزوتروپیک دارد.

- با این روش می توان استفاده حداکثری از مذاب داشت و هدر رفت به حداقل می رسد.

معایب ریخته گری کوبشی

- تجهیزات ریخته گری در مقابسه با روش های شکل دهی مثل فورج یا ریخته گری دایکست فشار بالا (HPDC) هزینه کمتری دارند، اما با این وجود تجهیزات این روش گران قیمت هستند.

- هر چه اندازه قطعه بزرگ تر شود، نیاز به طراحی سنبه ها و قالب های بزرگ تر و با استحکامی بیشتر است. چرا که فشار اعمالی بر مذاب افزایش خواهد یافت. به همین دلیل در تولید قطعات بزرگ محدودیت به وجود می آید.

- این فرایند نیاز به نظارت و کنترل دقیقی دارد که باعث کاهش سرعت تولید و افزایش هزینه های فرایند خواهد شد.

- در خصوص فلزاتی که سریع اکسید می شوند، نیاز به ایجاد خلا مناسبی است که این خود چالش جدیدی ایجاد می کند.

جمع بندی

ریخته گری کوبشی (اسکوئیز) جزو یکی از روش های نسبتا جدید ریخته گری محسوب می شود که از ترکیب روش های ریخته گری و فورج برای تولید محصول استفاده می کند. امروزه کشورهای پیشرفته جهان از این روش به طور انبوهی برای تولید قطعات فولادی، چدنی، آلومینیومی، برنج و برنز بهره می برند. اما مشکلاتی نظیر اکسیداسیون، ایجاد ترک و محدودیت در تولید قطعات بزرگ چالش های مهمی هستند که مهندسان ریخته گری در هنگام استفاده از این روش با آن سر و کار دارند. با این حال هنوز مولفه های مهمی در حوزه ریخته گری و انجماد این روش وجود دارند که مغفول مانده و بایستی مورد توجه قرار گیرند.

منبع

Manufacturing processes for light alloys, Author links open overlay panelG.T.KridliP. A.FriedmanJ. M.Boileau,Woodhead Publishing Series in Composites Science and Engineering. 2010, Pages 235-274

www.themetalcasting.com

www.open.edu

دانلود فقط با IP ایران امکانپذیر است. در صورت عدم مشاهده باکس قرمز رنگ دانلود، VPN خود را خاموش نموده و صفحه را رفرش کنید.

پسورد فایل فشرده : www.iran-mavad.com

دیدگاه کاربران