جدید

جدیدابداع روشی جدید برای تولید نانو الیافهای با کیفیت ۳-D-printed device builds better nanofibers

نانو الیاف

ابداع روشی جدید برای تولید نانوالیافهای با کیفیت

۳-D-printed device builds better nanofibers

دانشمندان در MIT موفق به ارائهی روشی جدید برای ساخت الیاف نانو با قطر دقیق با استفاده از پرینت سه بعدی شدهاند.

——————————————————–

ترجمه از گروه ترجمه ایران مواد

حرفه ای ترین تیم ترجمه مهندسی مواد کشور

———————————————————

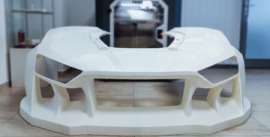

یک دستگاه پرینت سه بعدی که میتواند الیافهایی با قطر تنها برابر ۷۵ نانومتر را که یک هزارم ضخامت موی انسان میباشد، اکسترود کند.

مشهای ساختهشده از الیاف (فیبرها) با قطر نانومتری، طیف گستردهای از کاربردهای بالقوه در مواردی همچون مهندسی بافت، تصفیهی آب، سلولهای خورشیدی و حتی ساخت پوششهای محافظ بدن را در بر میگیرند. اما تجاریسازی آنها در حال حاضر به خاطر تکنیکهای ناکارآمد ساخت و تولید، با مشکل مواجه شده است.

پژوهشگران MIT در آخرین شمارهی مجلهی نانونکنولوژی، از ساخت یک دستگاه جدید برای ساخت مشهای نانوفیبریگزارش دادهاند و آن را بهعنوان دستگاهی توصیف میکنند که میتواند خود را با سرعت تولید در سطح تجاری و مسائل مربوط به بازده انرژی هماهنگ کند و جانشین مناسبی برای بهترین نمونههای فعلی باشد؛ اما دستاورد اصلی مربوط به تغییراتی است که این دستگاه میتواند در قطرهای فیبر ایجاد کند و آنها را به میزان قابل توجهی کاهش دهد. این کاهش قطر در بیشتر موارد کاربردی، بهعنوان یک گزینهی مهم بهشمار میرود.

دستگاههای قبلی ارائهشده از طرف همین گروه در مرکز MIT، از طریق فرآیند پیچیدهای که نیاز به یک اتاق تمیز داشت، بهوسیلهی سیلیکون کار میکردند؛ ولی دستگاه جدید از یک پرینت سه بعدی تجاری ۳۵۰۰ دلاری ساخته شده است. به این ترتیب، کار گروه پژوهشی علاوه بر اینکه به تولید یک نانوفیبر قابل اعتمادتر میانجامد؛ تولید نانوفیبرهایی ارزانتر را نیز برای ما میسر خواهد ساخت.

دستگاه جدید شامل مجموعهای از نازلهای کوچک است و مایع حاوی ذرات پلیمر، از طریق همین نازلها پمپ میشود. این دستگاه بهعنوان یک دستگاه میکرو فلوید شناخته میشود. لوئیس فرناندو ولاسکو گارسیا، یکی از پژوهشگران اصلی آزمایشگاه فناوریهای میکروسیستم در MIT و نویسندهی ارشد مقالهی جدید، میگوید:

“نظر شخصی من این است که در چند سال آینده، هیچکس به طرف کار با تکنیک ساخت در اتاق تمیزنخواهد رفت. هیچ دلیلی برای این کار وجود ندارد. فناوری پرینت سه بعدی چیزی است میتواند همان کار را بسیار بهتر و با انتخاب بهتر مواد و با امکان واقعی برای ساخت سازهای که میخواهید، انجام دهد.”

“هنگامی که ما اتاق تمیز را انتخاب میکنیم، بسیاری اوقات باید هندسهی مورد نظر خود را قربانی فرایند ساخت کنیم و مشکل دوم هزینهی بسیار بالای آن است. گارسیا در این پژوهش با دو دانشجوی دکترای دیگر به نامهای اریکا گارسیا لوپزو دانیل اولورا ترخو همکاری داشته است.”

سازههای توخالی

الیاف نانو برای هر کاربردی مفید هستند؛ حتی کاربردهایی با نسبت بالای سطح به حجم. بهعنوان یک نمونه میتوانیم به سلولهای خورشیدی اشاره کنیم. در سلولهای خورشیدی، سعی میشود حداکثر میزان قرارگیری در معرض نور خورشید به دست آید. الیاف نانو همچنین میتوانند موادی را تولید کنند که فقط در مقیاسهای بسیار کوچک مانند فیلترهای آب قابل استفاده هستند؛ یا موادی مانند محافظ بدن که به نسبت ساختار خود سنگین هستند. اکثر این کاربردها به الیاف با قطر منظم بستگی دارند. ولاسکو گارسیا میگوید:

“عملکرد الیاف به میزان زیادی بستگی به قطر آنها دارد. اگر توزیع قابل توجهی از یک مقدار داشته باشیم، در واقع بدان معنی است که تنها چند درصد از آن مقادیر واقعا کار میکنند. مثلا: شما یک فیلتر دارید و فیلتر دارای حفرههایی بین ۵۰ نانومتر و یک میکرون است؛ این فیلتر در واقعیت همان فیلتر یک میکرونی خواهد بود.”

از آنجایی که دستگاه قبلی این گروه از سیلیکون ساخته شده بود، آن را بیش از حد تغذیهشده ارزیابی میکردند؛ به این معنی که میدان الکتریکی، محلول پلیمری کنارههای فرستندههای منفرد را در خود حل میکرد. جریان سیال توسط ستونهای مستطیلی که در کنارهی فرستندهها قرار گرفته بودند، تنظیم میشد؛ با این حال باز هم برای تولید الیاف با قطرهای نامعمول، بهاندازهی کافی نامنظم بود.

در سوی مقابل، فرستندههای جدید دارای حالت تغذیهی درونی هستند: آنها دارای حفرههایی هستند و فشار هیدرولیکی به حفرههای مایع وارد میشود تا آنها را پر کند. تنها پس از این روند است که میدان الکتریکی میتواند مایع را به الیاف کوچک برساند.

کانالهای ایجادشده در زیر فرستندهها ، به سیمپیچها متصل میشوند و بهتدریج طول آنها کاهش مییابد. این کانکتور (متصلکننده) برای تنظیم قطر نانوسیمها کلیدی است و تقریبا غیر ممکن است که با تکنیک اتاق تمیز بتوانیم به چنین کیفیتی دست یابیم. گارسیا میگوید:

“ساخت در مقیاس میکرو واقعا به معنای برش مستقیم است.”

تکرار سریع

نازلها در دستگاه جدید، به دو ردیف تقسیم میشوند. این دو ردیف کمی از یکدیگر انحراف دارند؛ زیرا این دستگاه برای نمایش نانوسیمهای نانوکامپوزیتی ساخته شده است و موقعیت نسبی آنها را حفظ میکند. نانو فیبرهای همترازشده در مواردی مانند چارچوبهای بافتی مفید هستند. نازلها میتوانند برای کاربردهایی که در آن الیاف غیرهمترازشده مناسب باشند، در یک شبکه تنظیم شوند و میزان خروجی کلی را افزایش دهند.

گارسیا باور دارد که علاوه بر تعدیل هزینه و زحمات طراحی، یکی دیگر از مزایایپرینت سه بعدی برای ساخت نانوفیبرها، توانایی ما برای تست سریع و تجدید نظر در طرح است. او اشاره میکند که با استفاده از دستگاههای میکروی گروهش، معمولا از زمان مدلسازی نظری تا انتشار یک مقالهی علمی دو سال طول میکشد و در مواقعی، او و همکارانش قادر به آزمایش دو یا سه تغییر در طراحی اولیه خود بودهاند. با استفاده از دستگاه جدید، همین روند نزدیک به یک سال طول کشید و آنها توانستند ۷۰ تکرار مختلف از یک طراحی را آزمایش کنند. پروفسور مارک آلن، از دانشگاه پنسیلوانیا در این باره میگوید:

“راهی که بتواند موقعیت و اندازهی الیاف بهدستآمده از فرایندهای الکتریکی را بهطور تعیینکنندهای مهندسی کند، به شما امکان میدهد در مورد توانایی کنترل خواص مکانیکی مواد ساختهشده از این الیاف، فکر کنید. این امر به شما امکان میدهد در مورد رشد سلولی در جهتهای خاصی در الیاف فکر کنید. بسیاری از فرصتهای بالقوه در این مسیر وجود دارد. من پیشبینی میکنم که در آینده حتما افراد بهدنبال این فناوری بروند و از روشهای بسیار خلاقانه استفاده کنند. اگر کسی به این نوع شبکه از فیبرهای مهندسیشده قطعی نیاز داشته باشد، من فکر میکنم که این راه بسیار خوبی برای رسیدن به هدف مورد نظرش خواهد بود.”

منبع: www.phys.org

مترجم : امیر اشجاری

۳D printed device builds better nanofibers

Meshes made from fibers with nanometer-scale diameters have a wide range of potential applications, including tissue engineering, water filtration, solar cells, and even body armor. But their commercialization has been hampered by inefficient manufacturing techniques.

In the latest issue of the journal Nanotechnology, MIT researchers describe a new device for producing nanofiber meshes, which matches the production rate and power efficiency of its best-performing predecessor—but significantly reduces variation in the fibers’ diameters, an important consideration in most applications.

But whereas the predecessor device, from the same MIT group, was etched into silicon through a complex process that required an airlocked “clean room,” the new device was built using a $3,500 commercial 3-D printer. The work thus points toward nanofiber manufacture that is not only more reliable but also much cheaper.

The new device consists of an array of small nozzles through which a fluid containing particles of a polymer are pumped. As such, it is what’s known as a microfluidic device.

“My personal opinion is that in the next few years, nobody is going to be doing microfluidics in the clean room,” says Luis Fernando Velásquez-García, a principal research scientist in MIT’s Microsystems Technology Laboratories and senior author on the new paper. “There’s no reason to do so. 3-D printing is a technology that can do it so much better—with better choice of materials, with the possibility to really make the structure that you would like to make. When you go to the clean room, many times you sacrifice the geometry you want to make. And the second problem is that it is incredibly expensive.”

Velásquez-García is joined on the paper by two postdocs in his group, Erika García-López and Daniel Olvera-Trejo. Both received their PhDs from Tecnológico de Monterrey in Mexico and worked with Velásquez-García through MIT and Tecnológico de Monterrey’s nanotech research partnership.

Hollowed out

Nanofibers are useful for any application that benefits from a high ratio of surface area to volume—such as solar cells, which try to maximize exposure to sunlight, or fuel cell electrodes, which catalyze reactions at their surfaces. Nanofibers can also yield materials that are permeable only at very small scales, such as water filters, or that are remarkably tough for their weight, such as body armor.

Most such applications depend on fibers with regular diameters. “The performance of the fibers strongly depends on their diameter,” Velásquez-García says. “If you have a significant spread, what that really means is that only a few percent are really working. Example: You have a filter, and the filter has pores between 50 nanometers and 1 micron. That’s really a 1-micron filter.”

Because the group’s earlier device was etched in silicon, it was “externally fed,” meaning that an electric field drew a polymer solution up the sides of the individual emitters. The fluid flow was regulated by rectangular columns etched into the sides of the emitters, but it was still erratic enough to yield fibers of irregular diameter.

The new emitters, by contrast, are “internally fed”: They have holes bored through them, and hydraulic pressure pushes fluid into the bores until they’re filled. Only then does an electric field draw the fluid out into tiny fibers.

Beneath the emitters, the channels that feed the bores are wrapped into coils, and they gradually taper along their length. That taper is key to regulating the diameter of the nanofibers, and it would be virtually impossible to achieve with clean-room microfabrication techniques. “Microfabrication is really meant to make straight cuts,” Velásquez-García says.

Fast iteration

In the new device, the nozzles are arranged into two rows, which are slightly offset from each other. That’s because the device was engineered to demonstrate aligned nanofibers—nanofibers that preserve their relative position as they’re collected by a rotating drum. Aligned nanofibers are particularly useful in some applications, such as tissue scaffolding. For applications in which unaligned fibers are adequate, the nozzles could be arranged in a grid, increasing output rate.

Besides cost and design flexibility, Velásquez-García says, another advantage of 3-D printing is the ability to rapidly test and revise designs. With his group’s microfabricated devices, he says, it typically takes two years to go from theoretical modeling to a published paper, and in the interim, he and his colleagues might be able to test two or three variations on their basic design. With the new device, he says, the process took closer to a year, and they were able to test 70 iterations of the design.

“A way to deterministically engineer the position and size of electrospun fibers allows you to start to think about being able to control mechanical properties of materials that are made from these fibers. It allows you to think about preferential cell growth along particular directions in the fibers—lots of good potential opportunities there,” says Mark Allen, the Alfred Fitler Moore Professor at the University of Pennsylvania, with joint appointments in electrical and systems engineering and mechanical engineering and applied mechanics. “I anticipate that somebody’s going to take this technology and use it in very creative ways. If you have the need for this type of deterministically engineered fiber network, I think it’s a very elegant way to achieve that goal.”

دیدگاه کاربران