جدید

جدیدپرینت سه بعدی شیشه با استفاده از نانوکامپوزیت

پرینت شیشه

نانوکامپوزیتی که امکان پرینت شیشه را فراهم میسازد!

Nanocomposite makes printing glass a synch

شیشه، در حالی که دارای ترکیبی از خواص متفاوت مانند شفافیت، مقاومت مکانیکی، حرارتی و شمیایی به همراه خواص عایق حرارتی و الکتریکی میباشد، شکلدهی آن در اشکال پیچیده به شدت دشوار میباشد. حال، پژوهشگران انستیتوی تکنولوژی Karlsruhe، کامپوزیتی حاوی نانوپودرهای سیلیکا در زمینهی پلیمری را ساختهاند که امکان پرینت شیشه با اشکال پیچیده را به خوبی فراهم میسازد.

جزئیات این پژوهش در مجلهی Nature به چاپ رسیده است.

——————————————————–

ترجمه از گروه ترجمه ایران مواد

حرفه ای ترین تیم ترجمه مهندسی مواد کشور

———————————————————

ماده اولیهی حساس برای این امر، نانوکامپوزیتی است که از زمینهی پلیمری که نانوذرات شیشه ی سیلیکایی(با قطر در حدود ۴۰ نانومتر) در آن پراکنده شده اند، تشکیل شده است. پلیمر با استفاده از پرینت سه بعدی هر شکلی را میتواند به خود گرفته و آن را حفظ کند. سپس قطعه را حرارت داده تا این بایندر پلیمری از بین رود و پس از آن، نانوذرات سیلیکا را در دمای بسیار بالا زینتر کرده تا قطعهی نهایی شیشهای حاصل شود.

دکتر Rapp سرپرست این گروه پژوهشی در این باره گفت: “ما شیشهی سیلیسی که یکی از کهنترین مواد مورد استفاده بشر بوده است را با کیفیت بالا از طریق روش جدید پرینت سه بعدی، ساختهایم. روش ما، اولین روشی است که امکان پرینت سه بعدی قطعات شیشهای با کیفیت مناسب برای کاربردهای مختلف را ممکن ساخته است.”

این شیشهی فیوزد سیلیکای تولید شده به این روش، نانو متخلل بوده و در عین حال به اندازهی شیشههای ساخته شده با روشهای سنتی رایج، شفاف و سیقلی میباشد. در واقع زبری سطح این شیشه در حد نانومتری بوده و بازتابش و شفافیت لازم برای کاربردهای اپتیکی فیوزد سیلیکا مانند لنزها و فیلترها را دارد. علاوه بر این، رنگهای مختلف را با افزودن نمکهای فلزی مختلف به ترکیب مادهی اولیه میتوان در شیشهی نهایی ایجاد کرد: نیترات کروم برای رنگ سبز، کلرید وانادیم برای رنگ آبی، و یا کلرید طلا برای رنگ قرمز.

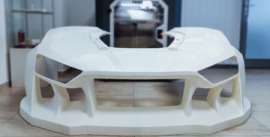

این روش جدید محدودیت شکلدهی شیشه را برای ما رفع کرده و از طریق آن میتوان ساختارهای پیچیدهای مانند لانهزنبوری، پرتزل و حتی دروازهی قلعهای در مقیاس میکرو(همانطور که در تصویر مشاهده میشود) را ساخته و پرداخته کرد.

Rapp همچنین اشاره کرد که: “پرینت سه بعدی در حال حاضر اکثرا محدود به پلیمرها شده است. بنابراین نوآوری پژوهش ما در ایجاد نانوکامپوزیتی که قابلیت استفاده در دستگاههای استاندارد پرینت سه بعدی را دارد، بوده است.”

این نانوکامپوزیت تهیه شده، بسیار پایدار بوده و قبل از استفاده، میتواند هفتهها باقی مانده و ذخیره گردد. شیشههای نهایی حاصل شده از این روش نیز به مانند هر فیوزد سیلیکایی، بسیار مقاوم در برابر محیطها و محلولهای شیمیایی مانند اسیدها، قلیاییها و الکلها میباشد.

دکتر Rapp در پایان افزود: “این فرآیند، دریچهای بزرگ رو به محدودهی وسیعی از کاربردها برای فیوزد سیلیکا باز مینماید، از کاربردهای اپتیکی گرفته تا کاربردهای شیمیایی و همچنین کاربردهای تزئینی و حتی ساخت نمای خارجی ساختار عناصر و مواد.”

منبع: www.materialstoday.com

مترجم : امیر اشجاری

Nanocomposite makes printing glass a synch

Glass, while it possesses an unmatched combination of transparency, mechanical, thermal, and chemical resistance, along with thermal and electrical insulating properties, is notoriously difficult to shape into complex structures. Now, however, researchers Bastian E. Rapp and colleagues from Karlsruhe Institute of Technology have created a composite comprising silica nanopowder in a polymeric matrix that promises easy printing of a wide variety of complex, freestanding glass structures.

The crucial starting material is the nanocomposite — a liquid prepolymer in which silica glass nanoparticles 40 nm in diameter are suspended. The prepolymer can be formed into any structure using 3D printing and cured to fix its shape. The mixture is then heated to remove the polymeric binder before finally converting the silica nanoparticles into glass through a high-temperature treatment known as sintering.

“We have made high-quality fused silica glass, one of the oldest materials used by the human race, accessible to modern 3D-printing methods,” says Rapp. “Our approach is the very first method that allows structuring of fused silica glass at resolutions sufficient for optical applications.”

The silica glass is nonporous, as optically transparent as commercial glass made by conventional methods, and smooth. In fact, with surface roughness of only a few nanometers, the fused silica glass structures have the clarity and reflectivity necessary for optical devices like lenses and filters. Moreover, colored glasses can be easily created by adding metal salts to the initial mixture: chromium nitrate salts (Cr(NO3)3) for green, vanadium chloride (VCl3) for blue, or gold chloride (AuCl3) for red.

The new process gets around the previous size and resolution limits on the formation of glass structures, producing complex architectures such as honeycombs, pretzels, and even a microscale model of castle gate, without any need of harsh chemicals (Fig. 1).

“۳D printing is currently restricted mostly to polymers,” points out Rapp. “So, the novelty in our approach is in the design of the nanocomposite, which is processable using standard desktop 3D printers.”

The nanocomposite precursor mixture is highly stable and can be stored for weeks in a refrigerator before being used in a regular, bench-top 3D printer. The glass structures produced by the team are also, as would be expected of any fused silica glass, resistant to swelling, defects or changes in optical properties when exposed to hazardous chemicals like acids, alkalis, or alcohols.

“[Our approach] opens up applications [of fused silica glass] ranging from high-performance optics to chemistry-on-achip applications, from making decorative glass objects to potentially whole facade elements,” says Rapp.

Lithography-based additive manufacturing is well known for its outstanding capabilities in terms of feature resolution and surface quality of printed parts but there has been a lack of available materials for demanding academic and industrial applications, points out Jürgen Stampfl of the Institute of Materials Science and Technology at TU Wien.

“Now Kotz et al. have added quartz glass to the spectrum of 3D-printable photopolymerizable materials,” he comments. “Of high importance is the excellent transparency of the material, which is crucial for targeted use in microfluidics or chemical process engineering.”

The researchers are now looking at the scalability of their approach — how well the process could work for manufacturing larger meter-scale objects. The team is spinning out a company to commercialize the technology and tackle the manufacturing challenges, says Rapp.

دیدگاه کاربران