جدید

جدیدورق استیل 316 – فولاد زنگنزن مقاوم در برابر خوردگی

با توجه به ویژگیهای استحکام بالا، شکلپذیری مناسب و مقاومت به اکسیداسیون، ورق استیل 316 در صنایع مختلفی مانند پتروشیمی، دریایی، صنایع غذایی و تجهیزات پزشکی مورد استفاده قرار میگیرد. این گرید فولادی بهویژه در محیطهای مرطوب و خورنده، عملکردی بهتر از سایر گریدهای فولاد زنگنزن دارد و به همین دلیل، انتخابی ایدهآل برای ساخت تجهیزات صنعتی حساس محسوب میشود.

در این مقاله، به بررسی جامع ویژگیهای فیزیکی و مکانیکی، استانداردهای فنی، فرایندهای تولید، شکلدهی و کاربردهای صنعتی ورق استیل 316 خواهیم پرداخت. هدف ما ارائه اطلاعاتی دقیق و علمی برای مهندسان مواد، دانشجویان متالورژی و صنعتگران است تا بتوانند بهترین تصمیم را در انتخاب و استفاده از ورق استیل 316 بگیرند.

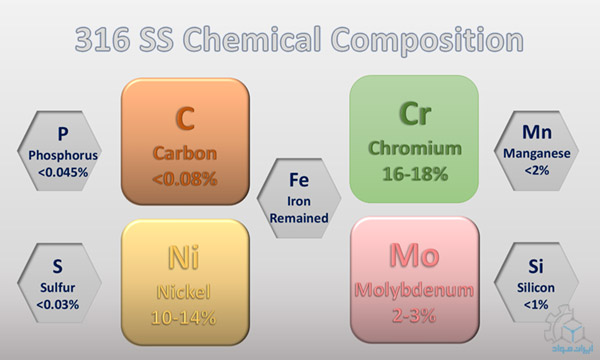

ترکیب شیمیایی استاندارد ورق استیل 316 بر اساس ASTM و DIN

ترکیب شیمیایی ورق استیل 316 بر اساس استاندارد فولادهای زنگنزن برای ورق، پلیت و نوار ASTM A240 بهصورت زیر تعریف میشود:

تأثیر عناصر بر خاصیت مقاومت به خوردگی و استحکام ورق استیل 316

- کروم (Cr) – افزایش مقاومت به خوردگی عمومی و تشکیل لایه اکسیدی محافظ

- مقدار 16 تا 18 درصد کروم در ورق استیل 316 باعث افزایش مقاومت به خوردگی عمومی میشود، بهویژه در محیطهای مرطوب و اکسیدکننده که با تشکیل لایه نازک اکسید کروم (Cr₂O₃) روی سطح ورق، از خوردگی جلوگیری میکند. این لایه اکسیدی در برابر ترکخوردگی تنشی و خوردگی بیندانهای نیز محافظت نسبی ایجاد میکند.

- نیکل (Ni) – بهبود چقرمگی و افزایش مقاومت در برابر محیطهای خورنده خاص

- نیکل به ساختار آستنیتیفولاد زنگنزن پایداری میبخشد و باعث بهبود انعطافپذیری و چقرمگی ورق میشود. همچنین مقدار 10 تا 14 درصد نیکل در ورق استیل 316 باعث افزایش مقاومت به خوردگی در محیطهای اسیدی (مانند اسید فسفریک و استیک) میشود و مقاومت به ترکخوردگی تنشی ناشی از کلریدها را بهبود میبخشد.

- مولیبدن (Mo) – افزایش مقاومت به خوردگی حفرهای و شیاری در محیطهای کلریدی

- یکی از مزایای کلیدی ورق استیل 316 نسبت به 304، حضور مولیبدن است که باعث افزایش مقاومت به خوردگی موضعی (حفرهای و شیاری) میشود. عنصر مولیبدن (2-3 درصد) بهطور مستقیم مقاومت به خوردگی را در محیطهای خورنده حاوی کلریدها (مانند آب دریا، محلولهای اسیدی و شور) بهبود میبخشد. همچنین، مولیبدن باعث افزایش استحکام در دماهای بالا و کاهش سرعت اکسیداسیون در دماهای بالا میشود.

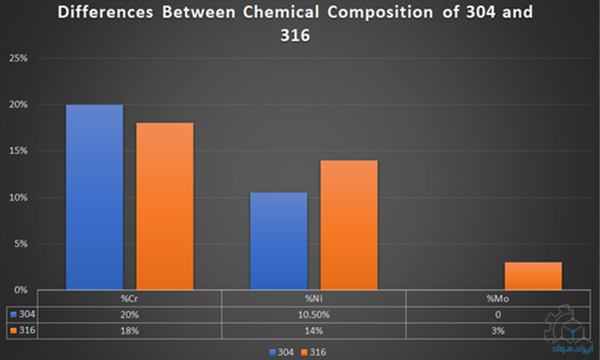

استیل 304 و 316 چه تفاوتی با هم دارند؟

استیل 304 و 316، دو گرید بسیار پرکاربرد از فولادهای زنگ نزن هستند که به سبب شباه...مقایسه ورق استیل 316 با ورق استیل 304

| ویژگی | ورق استیل 316 | ورق استیل 304 | مقایسه و تفاوتها |

| مقاومت به خوردگی در آب دریا و محلولهای کلریدی | بسیار بالا | متوسط | ورق 316 برای سرویسدهی در محیطهای دریایی و اسیدی بسیار مناسبتر است. |

| قیمت | بالاتر | پایینتر | ورق 316 به دلیل عناصر آلیاژی بیشتر، گرانتر از 304 است. |

| استحکام در دماهای بالا | بهتر | کمتر | مولیبدن در 316 باعث افزایش استحکام حرارتی و مقاومت به اکسیداسیون میشود. |

خواص مکانیکی ورق استیل 316

ورق استیل 316 دارای خواص مکانیکی برجستهای است که آن را به گزینهای مناسب برای محیطهای صنعتی، دریایی و شیمیایی تبدیل میکند. مهمترین خواص مکانیکی این ورق شامل استحکام کششی، حد تسلیم، سختی و انعطافپذیری است که طبق استانداردهای ASTM A240 و DIN EN 10088-2 ارائه شدهاند.

| ویژگی مکانیکی | ورق استیل 316 (ASTM A240) | ورق استیل 316 (DIN EN 10088-2) |

| استحکام کششی (Tensile Strength, UTS) | 515 – 720 MPa | 500 – 700 MPa |

| حد تسلیم (Yield Strength, 0.2% Proof Stress) | ≥ 205 MPa | ≥ 200 MPa |

| ازدیاد طول (Elongation at Break, % in 50mm) | ≥ 40% | ≥ 40% |

| مدول الاستیک (Elastic Modulus, E) | 193 GPa | 193 GPa |

| سختی برینل (Brinell Hardness, HBW) | ≤ 217 HBW | ≤ 215 HBW |

| سختی راکول B (Rockwell Hardness, HRB) | ≤ 95 HRB | ≤ 95 HRB |

خواص فیزیکی ورق استیل 316

ورق استیل 316 علاوه بر خواص مکانیکی مطلوب، دارای خواص فیزیکی مهمی مانند چگالی، ضریب انبساط حرارتی، هدایت حرارتی و الکتریکی است که تأثیر مستقیمی بر عملکرد آن در کاربردهای صنعتی، دریایی و دماهای بالا دارد.

| ویژگی فیزیکی | مقدار | توضیحات |

| چگالی (Density, ρ) | 7.98 g/cm³ | مقدار بالاتر از فولادهای کربنی، نشاندهنده چگالی مناسب برای کاربردهای مقاوم به خوردگی |

| ضریب انبساط حرارتی (Thermal Expansion Coefficient, 20-100°C) | 16.0 µm/m.°C | افزایش طول ماده در اثر حرارت، که در طراحی قطعات در دماهای متغیر اهمیت دارد |

| هدایت حرارتی (Thermal Conductivity, λ at 100°C) | 16.3 W/m.K | پایینتر از فلزاتی مانند آلومینیوم و مس، اما کافی برای استفاده در مبدلهای حرارتی |

| هدایت الکتریکی (Electrical Resistivity, ρ at 20°C) | 0.74 µΩ.m | مقدار بالاتر از مس و آلومینیوم، نشاندهنده رسانایی الکتریکی کمتر نسبت به این فلزات |

| دمای ذوب (Melting Point) | 1375 – 1400 °C | دمای ذوب بالا، مناسب برای کاربردهای دما بالا و مقاوم به اکسیداسیون |

کاربردهای ورق استیل 316

ورق استیل 316 به دلیل مقاومت بالا در برابر خوردگی، استحکام مکانیکی مناسب، مقاومت به حرارت و قابلیت جوشکاری عالی در صنایع مختلف مورد استفاده قرار میگیرد. در ادامه، مهمترین کاربردهای این ورق آورده شده است:

1- صنایع دریایی و کشتیسازی: به دلیل مقاومت بالا در برابر خوردگی در آب دریا و محیطهای کلریدی در بدنه کشتیها، تجهیزات بندری، سکوهای نفتی، پرههای توربین دریایی استفاده میشود و در ساخت لولهها، اتصالات، مخازن سوخت و سیستمهای تصفیه آب شور به کار میرود. به عنوان مثال زیردریاییهای پیشرفته مانند زیردریاییهای کلاس Seawolf و Virginia از ورق استیل 316 برای بدنه و سیستمهای لولهکشی داخلی استفاده میکنند، زیرا در برابر آب دریا و یونهای کلرید مقاوم است.

2- صنایع شیمیایی و پتروشیمی : به دلیل مقاوم بودن در برابر محیطهای اسیدی و خورنده مانند اسید سولفوریک، اسید فسفریک و اسید نیتریک در مخازن ذخیره مواد شیمیایی، لولههای انتقال اسید و مبدلهای حرارتی و ساخت واحدهای تقطیر و تجهیزات تصفیه گازهای خورنده استفاده میشود. به عنوان مثال در پالایشگاههای نفتی مانند پالایشگاه اراک و آبادان، از مخازن ساختهشده با استیل 316 برای ذخیره اسید سولفوریک و فسفریک استفاده میشود.

3- صنایع غذایی و دارویی : به دلیل عدم واکنش با مواد غذایی و مقاومت بالا در برابر خوردگی در دستگاههای تولید لبنیات، مخازن نگهداری نوشیدنیها و تجهیزات فرآوری گوشت و ماهی و در کارخانههای تولید دارو و تجهیزات پزشکی مانند سینکهای استریل و تجهیزات اتاق تمیز به کار میرود. به عنوان نمونه خط تولید نوشابههای کوکاکولا و پپسی از استیل 316 برای مخازن و لولههای انتقال استفاده میکند، زیرا زنگ نمیزند و طعم محصول را تغییر نمیدهد.

4- صنایع پزشکی و تجهیزات بیمارستانی: در ابزارهای جراحی، ایمپلنتهای پزشکی، پروتزهای ارتوپدی و تجهیزات دندانپزشکی به دلیل مقاومت در برابر زنگزدگی و قابلیت استریل شدن مداوم بدون کاهش کیفیت استفاده میشود. به عنوان نمونه ایمپلنتهای ارتوپدی مانند پلاتینهای استخوانی، پیچها و صفحات جراحی از استیل 316L ساخته میشوند تا در بدن انسان مقاومت به خوردگی داشته باشند.

5- صنعت هوافضا و خودروسازی: در قطعات هواپیما و فضاپیما به دلیل استحکام بالا در دماهای بالا و مقاومت به اکسیداسیون و در سیستمهای اگزوز، منیفولدهای ورودی، قطعات مقاوم به حرارت در خودروهای لوکس و موتورهای جت به کار گرفته میشوند. به عنوان نمونه اگزوزهای خودروهای لوکس مانند مرسدس بنز و بیامو از استیل 316 ساخته میشوند، زیرا مقاومت بالایی در برابر حرارت و زنگزدگی دارند.

6– صنایع نفت، گاز و پالایشگاهها: به دلیل مقاومت در برابر گازهای خورنده، سولفید هیدروژن (H₂S) و ترکیبات اسیدی در لولههای انتقال نفت و گاز، تجهیزات حفاری و مخازن تحت فشار و ساخت مبدلهای حرارتی، پمپها و اتصالات مقاوم به خوردگی به کار میرود. به عنوان مثال برای خطوط لوله انتقال گاز شهری و پالایشگاهها به منظور جلوگیری از خوردگی در اثر تماس با مواد شیمیایی از این آلیاژ استفاده میکنند.

7- معماری و دکوراسیون داخلی و خارجی: استفاده در نمای ساختمان، آسانسورها، پلههای اضطراری، سقفهای مقاوم به خوردگی، ساخت سازههای استنلس استیل در فضاهای باز و محیطهای مرطوب. به عنوان مثال نمای برج خلیفه دبی از استیل 316 ساخته شده است، زیرا مقاومت بالایی در برابر رطوبت و شرایط سخت جوی دارد.

8- نیروگاهها و صنایع انرژی: به دلیل مقاومت در برابر شرایط دمای بالا و خوردگی گازی در لولههای بویلر، تجهیزات نیروگاههای هستهای و سیستمهای خنککننده و ساخت صفحات جذبکننده در سلولهای سوختی و توربینهای گازی استفاده میشود. به عنوان نمونه پنلهای خورشیدی و تجهیزات انرژی تجدیدپذیر برای مقاومت در برابر بارانهای اسیدی و شرایط محیطی سخت از این ورق بهره میبرند.

9– تجهیزات صنعتی و کارخانهای: در خطوط تولید صنایع مختلف، قالبهای صنعتی و تجهیزات دقیق استفاده میشود مثلا کارخانههای تصفیه آب و فاضلاب از این ورق برای ساخت مخازن، فیلترها و سیستمهای لولهکشی استفاده میکنند.

فرایندهای تولید و شکلدهی ورق استیل 316

ورق استیل 316 ابتدا از طریق فرایندهای ذوب و ریختهگری تولید شده، سپس تحت نورد گرم، آنیل محلولی و نورد سرد قرار میگیرد تا به ضخامت و کیفیت موردنظر برسد. پس از تولید، این ورقها با روشهای مختلفی مانند برشکاری، خمکاری، کشش عمیق و جوشکاری، برای کاربردهای صنعتی و ساختمانی آمادهسازی میشوند. دمای دقیق عملیات حرارتی و فرایندهای تولید، نقش کلیدی در بهینهسازی خواص مکانیکی و مقاومت به خوردگی این ورقها دارد. در ادامه، تمامی این فرایندها به تفصیل بررسی میشوند.

1– ذوب و ریختهگری (Melting & Casting): تولید ورق استیل 316 با ذوب مواد اولیه در کورههای قوس الکتریکی (EAF) یا القایی (IF) آغاز میشود. در این مرحله، ترکیبی از آهن، کروم، نیکل، مولیبدن، سیلیسیم و منگنز تحت دمای 1375 تا 1400 درجه سانتیگراد ذوب میشوند. به منظور کاهش ناخالصیها و کنترل میزان کربن، معمولاً از فرایند پالایش آرگون-اکسیژن (AOD) استفاده میشود که باعث بهبود مقاومت به خوردگی و خواص مکانیکی میشود. پس از ذوب کامل و تنظیم ترکیب شیمیایی، فولاد مذاب از طریق ریختهگری پیوسته (Continuous Casting) به اسلب (Slab) یا بیلت (Billet) تبدیل میشود که آماده ورود به مرحله نورد هستند.

2- نورد گرم (Hot Rolling)- تولید ورق ضخیم: ورق استیل 316 در ابتدا از طریق نورد گرم تولید میشود. در این فرایند، اسلبهای تولید شده در مرحله ریختهگری، تا دمای 1100 تا 1250 درجه سانتیگراد گرم میشوند تا ساختار آنها نرمتر شده و قابلیت تغییر شکل بهتری پیدا کنند. سپس این اسلبها از میان غلتکهای قدرتمند عبور میکنند و ضخامت آنها کاهش مییابد. در نهایت، محصول خروجی در قالب کلاف (Coil) یا پلیت (Plate) آماده ورود به مراحل بعدی تولید میشود.

3- آنیل محلولی (Solution Annealing) -افزایش انعطافپذیری: پس از نورد گرم، ورقهای استیل 316 تحت عملیات آنیل محلولی قرار میگیرند. در این فرایند، ورقها تا دمای 1050 تا 1120 درجه سانتیگراد حرارت داده شده و سپس بهسرعت در آب یا هوای خنک کوئنچ میشوند. این عملیات باعث حفظ ساختار آستنیتی، بهبود شکلپذیری، حذف تنشهای داخلی و جلوگیری از تشکیل کاربیدهای ناخواسته میشود که میتوانند مقاومت به خوردگی را کاهش دهند.

4- نورد سرد (Cold Rolling) -تولید ورق نازک و سطح صاف: پس از آنیل محلولی، برخی از ورقها برای دستیابی به ضخامت کمتر و سطح صافتر، تحت نورد سرد قرار میگیرند. در این فرایند، ورقها بدون نیاز به حرارت، از بین غلتکهای نورد عبور داده شده و ضخامت آنها به 0.5 تا 6 میلیمتر کاهش مییابد. نورد سرد باعث افزایش استحکام مکانیکی، بهبود دقت ابعادی و ایجاد سطحی کاملاً صاف و یکنواخت میشود.

5- پرداخت سطحی (Surface Finishing) – افزایش کیفیت و زیبایی: ورقهای استیل 316 برای کاربردهای مختلف، با پرداختهای سطحی متفاوتی ارائه میشوند. این پرداختها شامل سطح مات ، سطح نورد سرد ، سطح آینهای و سطح خشدار است. پرداخت سطحی علاوه بر بهبود ظاهر، میتواند مقاومت به خوردگی را نیز افزایش دهد.

6- برشکاری (Cutting) – آمادهسازی ورق برای ساخت قطعات: پس از تولید، ورقهای استیل 316 بسته به کاربردشان باید برش داده شوند. روشهای برشکاری شامل برش لیزری، برش پلاسما، برش واترجت و برش گیوتین است. برش لیزری و واترجت برای دقت بالا مناسبتر هستند، در حالی که برش پلاسما برای ضخامتهای بالای 10 میلیمتر استفاده میشود.

7- خمکاری و رولکاری (Bending & Rolling) – تغییر شکل ورق: خمکاری و رولکاری برای تولید قطعات منحنی و استوانهای استفاده میشوند. این فرایندها با دستگاههای پرس برک و غلتکهای رولکاری انجام میشوند. برای جلوگیری از ترکخوردگی، حداقل شعاع خم باید 1.5 تا 2 برابر ضخامت ورق باشد.

8- کشش عمیق (Deep Drawing) – تولید قطعات سهبعدی: کشش عمیق برای تولید قطعات استوانهای، مخازن و سینکها استفاده میشود. ورقهای استیل 316 به دلیل انعطافپذیری بالا و ازدیاد طول بیش از 40%، گزینهای مناسب برای این فرایند هستند.

9- جوشکاری (Welding) – اتصال قطعات استیل 316: ورقهای استیل 316 با روشهای مختلفی مانند TIG، MIG و جوش قوسی الکترود دستی (SMAW) جوش داده میشوند. برای جلوگیری از خوردگی بیندانهای، باید از فیلرهای دارای مولیبدن مانند ER316L استفاده کرد. پس از جوشکاری، عملیات تنشزدایی در دمای 400 – 450 درجه سانتیگراد توصیه میشود.

اثر عملیات حرارتی بر مشخصات مکانیکی ورق استیل 316

ورق استیل 316 به عنوان یک فولاد زنگنزن آستنیتی، با عملیات حرارتی سخت نمیشود، زیرا این گرید فولادی در رده فولادهای غیرقابل سختکاری از طریق تغییرات فازی قرار دارد. با این حال، برخی از عملیاتهای حرارتی میتوانند بر خواص مکانیکی، مقاومت به خوردگی و میکروساختار آن تأثیر بگذارند. مهمترین این عملیاتها شامل آنیل کردن (Annealing)، تنشزدایی (Stress Relieving) و جلوگیری از حساس شدن (Sensitization Prevention) است. این عملیاتها در مراحل مختلف تولید یا پس از فرآیندهای مکانیکی مانند نورد سرد، جوشکاری و شکلدهی انجام میشوند.

آنیل کردن یکی از مهمترین عملیاتهای حرارتی است که در طی فرآیند تولید ورق استیل 316 و همچنین پس از انجام فرآیندهای کار سرد مانند نورد سرد، خمکاری و کشش عمیق انجام میشود. در این فرآیند، ورق استیل 316 تا دمای 1050 تا 1120 درجه سانتیگراد حرارت داده شده و سپس به سرعت در آب یا هوا سرد میشود (کوئنچ سریع). این عملیات باعث افزایش انعطافپذیری و چقرمگی شده و همچنین سختی و تنشهای داخلی را کاهش میدهد. علاوه بر این، آنیل کردن از تشکیل کاربید کروم (Cr₂₃C₆) که عامل خوردگی بیندانهای است، جلوگیری میکند. نتیجه این فرآیند، بهبود قابلیت شکلدهی، جوشکاری و ماشینکاری ورق استیل 316 است، زیرا کاهش سختی آن باعث میشود که ابزارهای برشی بتوانند راحتتر روی آن کار کنند.

یکی دیگر از فرآیندهای حرارتی مهم، تنشزدایی است که معمولاً پس از نورد سرد، جوشکاری و سایر فرآیندهای مکانیکی مانند سوراخکاری و خمکاری انجام میشود. در این فرآیند، ورق در دمای 400 تا 450 درجه سانتیگراد به مدت 30 تا 60 دقیقه حرارت داده شده و سپس به آرامی در هوا سرد میشود. تنشزدایی باعث کاهش تنشهای پسماند ناشی از عملیات مکانیکی شده و احتمال ترکخوردگی تنشی (Stress Corrosion Cracking – SCC) را کاهش میدهد. این عملیات تأثیری بر ساختار آستنیتی فولاد ندارد، بنابراین استحکام و چقرمگی آن حفظ میشود. همچنین، این فرآیند به ویژه برای کاهش مشکلات ناشی از جوشکاری مفید است، زیرا تنشهای شدید ایجادشده در ناحیه جوش را برطرف کرده و از کاهش مقاومت مکانیکی جلوگیری میکند.

جلوگیری از حساس شدن (Sensitization Prevention) یکی دیگر از عملیاتهای حرارتی مهم برای ورق استیل 316 است که معمولاً پس از جوشکاری یا قرار گرفتن ورق در دمای 450 تا 850 درجه سانتیگراد برای مدت طولانی انجام میشود. در این دما، کروم موجود در فولاد ممکن است با کربن واکنش داده و کاربید کروم تشکیل دهد که در مرزدانهها رسوب میکند و باعث کاهش مقاومت به خوردگی بیندانهای میشود. برای جلوگیری از این مشکل، دو روش وجود دارد: یکی استفاده از خنککاری سریع پس از جوشکاری و دیگری بهکارگیری گرید 316L که درصد کربن کمتری دارد (کمتر از 0.03%). همچنین، در برخی موارد، عملیات آنیل محلولی (Solution Annealing) در دمای 1050 تا 1120 درجه سانتیگراد انجام شده و پس از آن، ورق به سرعت سرد میشود تا تمام کاربیدهای کروم حل شده و ساختار آستنیتی فولاد حفظ شود.

در مجموع، عملیاتهای حرارتی مختلف برای بهینهسازی خواص مکانیکی و مقاومتی ورق استیل 316 انجام میشوند و انجام صحیح این عملیاتها باعث افزایش عمر مفید ورق استیل 316 و بهبود عملکرد آن در محیطهای صنعتی، دریایی و شیمیایی میشود.

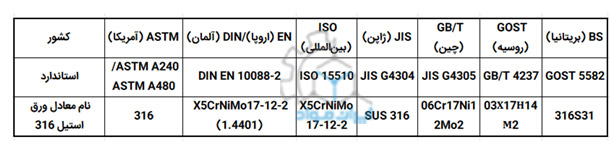

معادلهای ورق استیل 316 در استانداردهای مختلف

ورق استیل 316 در استانداردهای مختلف دنیا نامگذاری متفاوتی دارد، اما ترکیب شیمیایی و خواص مکانیکی آنها تقریباً یکسان است. جدول زیر معادلهای استاندارد ورق استیل 316 را در استانداردهای مختلف بینالمللی نشان میدهد:

نقاط قوت و محدودیتهای ورق استیل 316

ورق استیل 316 گزینهای عالی برای محیطهای خورنده، کاربردهای دمای بالا و صنایع حساس است. با این حال، هزینه بالاتر، چالش در ماشینکاری و حساسیت به خوردگی بیندانهای پس از جوشکاری از جمله محدودیتهای آن محسوب میشود. در موارد خاص، گریدهای جایگزین مانند 316L (کمکربن) یا 316Ti (تیتانیومدار) میتوانند گزینههای بهتری باشند.در این بخش، به بررسی نقاط قوت و محدودیتهای ورق استیل 316 میپردازیم.

| ویژگی | نقاط قوت | محدودیتها |

| مقاومت به خوردگی | مقاومت بالا در برابر خوردگی عمومی، حفرهای، شیاری و بیندانهای به دلیل وجود مولیبدن (Mo) | امکان کاهش مقاومت در برابر خوردگی بیندانهای پس از جوشکاری بدون عملیات حرارتی |

| استحکام مکانیکی | استحکام کششی و چقرمگی بالا حتی در دماهای پایین | ماشینکاری سختتر نسبت به فولادهای کربنی |

| جوشکاری | قابلیت جوشکاری با روشهای مختلف بدون نیاز به پیشگرم | نیاز به فیلر مناسب و کنترل حرارتی برای جلوگیری از خوردگی بیندانهای |

| شکلدهی و فرمدهی | انعطافپذیری بالا، قابلیت خمکاری، کشش عمیق و نوردکاری به دلیل ساختار آستنیتی | سختی بیشتر نسبت به فولادهای نرمتر مانند 304 و چالشهای ماشینکاری به دلیل چقرمگی بالا و هدایت حرارتی پایین |

| مقاومت حرارتی | عملکرد مطلوب و مقاومت در برابر اکسیداسیون در دماهای 870 تا 925 درجه سانتیگراد | در دماهای بسیار بالا نیاز به گریدهای مقاومتر مانند 316Ti دارد |

هر آنچه از ورق استیل 304 باید بدانید

ورق استیل 304 یکی از پرکاربردترین و محبوبترین انواع فولادهای ضدزنگ در صنعت است ...نتیجهگیری

ورق استیل 316 یکی از پرکاربردترین گریدهای فولاد زنگنزن آستنیتی است که به دلیل مقاومت بسیار بالا در برابر خوردگی، استحکام مکانیکی مطلوب، قابلیت جوشکاری و شکلدهی مناسب، در صنایع مختلف مورد استفاده قرار میگیرد. وجود مولیبدن (Mo) در ترکیب شیمیایی این ورق، آن را نسبت به گرید 304 برتر ساخته و باعث افزایش مقاومت به خوردگی حفرهای و شیاری در محیطهای کلریدی و اسیدی شده است. ورق استیل 316 در محیطهای شیمیایی، دریایی و اسیدی عملکرد فوقالعادهای دارد و در برابر خوردگی حفرهای و بیندانهای بسیار مقاوم است. این ورق همچنین دارای چقرمگی و استحکام کششی مناسب است و حتی در دمای پایین و شرایط سخت عملکرد مکانیکی مطلوبی دارد.

از این ورق در صنایع شیمیایی، پتروشیمی، غذایی، پزشکی، دریایی، و سازههای مقاوم به خوردگی استفاده میشود و تحت استانداردهای ASTM A240، DIN EN 10088-2، ISO 15510 و JIS G4304 تولید میشود. با این حال، ورق استیل 316 قیمت بالاتری نسبت به گریدهای ارزانتر مانند 304 دارد و در کاربردهایی که خوردگی اهمیت کمتری دارد، 304 گزینه اقتصادیتری است. همچنین، ماشینکاری آن به دلیل چقرمگی بالا دشوارتر است، اما با استفاده از ابزارهای کاربیدی و روغنکاری مناسب، فرایند بهبود مییابد. حساسیت به خوردگی بیندانهای پس از جوشکاری با انتخاب فیلر مناسب و انجام عملیات حرارتی محلولی برطرف میشود.

دانلود فقط با IP ایران امکانپذیر است. در صورت عدم مشاهده باکس قرمز رنگ دانلود، VPN خود را خاموش نموده و صفحه را رفرش کنید.

پسورد فایل فشرده : www.iran-mavad.com

دیدگاه کاربران